用于溅射 IGZO 薄膜晶体管的直接喷墨印刷与旋涂 ZrO2 的调查

摘要

在这项工作中,使用直接喷墨打印技术为溅射铟镓锌氧化物 (IGZO) 薄膜晶体管制造了低漏电流 ZrO2。制备旋涂和直接喷墨印刷的 ZrO2 以研究不同工艺的成膜过程和电性能。通过高分辨率 TEM 图像观察到均匀的 ZrO2 薄膜。通过 XPS 测量研究了 ZrO2 薄膜的化学结构。 IGZO 上喷墨印刷的 ZrO2 层在迁移率和断态电流方面表现出优异的性能,但 V 正偏置应力下的第 th 次偏移。结果,基于喷墨印刷 ZrO2 的 TFT 器件表现出 12.4 cm 2 的饱和迁移率 /Vs,Ion/Ioff 比为 10 6 , 0 V 的导通电压和 1.4-V V 1 小时 PBS 应变后的第 th 班。具有较少氧空位的高密度薄膜是印刷 ZrO2 器件的低断态电流的原因。 PBS 测试性能下降的机制可以归因于在背沟道处形成的富 In 区域,该区域容易吸收 H2O 和氧气。吸收的水和氧在正偏压下捕获电子,作为 TFT 器件的受体。该工作展示了直接喷墨印刷和旋涂氧化物薄膜的成膜过程,揭示了直接喷墨印刷氧化物电介质在高性能氧化物TFT器件中的潜力。

背景

金属氧化物电介质最近已成为 SiO2 和 SiNx 的有前途的替代品 在薄膜晶体管 (TFT) 中,由于其优异的特性,包括高电容、低缺陷态和大带隙,从而导致高迁移率和低截止电流 [1,2,3]。由于这些原因,通过真空工艺制造的氧化物电介质在显示器、传感器阵列和驱动电路中得到了广泛的研究 [4]。同时,溶液工艺也因其在旋涂、喷墨印刷、喷涂和狭缝涂布等大规模制造中成本低的优势而备受关注[5, 6]。其中,直接喷墨印刷是最有前途的方法,无需光刻即可实现图案化薄膜。然而,与真空工艺相比,喷墨印刷工艺制造的 TFT 器件的电气性能较差。直接喷墨印刷的金属氧化物薄膜面临着严重的问题:(1)由于流体和基材的表面能不同,氧化物前体在基材上的扩散无法控制;(2)印刷的氧化物电介质与半导体的相容性 [7] ].

溶液处理介电薄膜的成膜过程对电性能有显着影响。旋涂法作为一种既定技术,广泛用于溶液处理的 TFT。旋涂氧化物电介质的漏电流密度通常低于10 -6 A/cm 2 1 MV/cm,击穿电场大于2 MV/cm。基于涂层氧化物电介质的TFT的饱和迁移率约为10 cm 2 /对。然而,对于印刷氧化物电介质,漏电流密度比涂层氧化物膜高约两个数量级(>10 − 4 A/cm 2 在 1 MV/cm) 和饱和迁移率低于 5 cm 2 /对。很少有报道将喷墨印刷的介电膜与旋涂膜进行比较,特别是在成膜过程中。介电薄膜的密度、表面粗糙度和均匀性是影响 TFT 电气性能的最重要因素 [8]。此外,栅极绝缘体和半导体之间的界面对于解决方案工艺 TFT [9] 也起着关键作用。对喷墨印刷氧化物电介质的综合研究对于更好地理解这种有前途的技术具有重要价值。

在本文中,我们通过涂层和印刷方法制备了具有良好表面外观和优异电性能的高质量 ZrO2 薄膜,并研究了应用于溅射铟镓锌氧化物 (IGZO) TFT 的电效应 [10, 11]。比较了旋涂法和直接印刷法的成膜过程。旋涂方法受离心力支配,导致分子均匀但分散分布,而喷墨印刷过程取决于流体动力学。根据 XPS 和 IV 测试,与旋涂膜相比,喷墨印刷的 ZrO2 膜(双层)具有更少的氧空位。增加 ZrO2 薄膜的印刷层可以填充由前体在基板上扩散的不稳定流动产生的孔和空位,有助于减少缺陷和优异的均匀性。用于溅射IGZO的直接喷墨印刷ZrO2薄膜具有更低的漏电流密度、更高的迁移率、更大的开/关比和更大的V 与旋涂 ZrO2-TFT 相比,在正偏置应力下的 th 偏移。在喷墨印刷的 ZrO2 TFT 的后沟道处形成的富 In 区域导致稳定性较差,因为空气中的水分子和氧气在正偏压下很容易被吸收,消耗来自 IGZO 层的电子。这表明直接喷墨印刷技术能够制造高密度氧化物电介质,但应很好地控制界面缺陷以避免电不稳定。

方法

材料

将0.6 M ZrOCl2·8H2O溶解在10 ml的2-甲氧基乙醇(2MOE)和乙二醇以2:3的比例混合溶剂中,以获得一定的前驱体表面张力,合成ZrO2溶液。将溶液在室温下以 500 r/min 搅拌 2 h,然后老化至少 1 天。对于臭氧紫外线处理工艺,使用波长为 250 nm 的 100-W 紫外线灯照射用异丙醇和去离子水清洗过的氧化铟锡 (ITO) 基板。随后,通过旋涂或直接喷墨印刷工艺形成 ZrO2 薄膜。涂布过程以5000 rpm的速度进行45 s,而打印过程的液滴空间和喷嘴温度为30 μm和30 °C。 ZrO2 薄膜在大气环境下在 350 °C 下退火 1 小时。然后通过直流脉冲溅射法在 1 mTorr(氧:氩 =5%)的压力下生长 10 nm 厚的 IGZO,并通过荫罩进行图案化。 IGZO 在 300 °C 下退火 1 h 以减少薄膜中的缺陷。通道宽度和长度分别为550 μm和450 μm;因此,宽/长比为 1.22。最后,在室温下通过直流溅射沉积了厚度为150 nm的Al源/漏电极。

工具

进行X射线光电子能谱(XPS)测量以研究由ESCALAB250Xi(Thermo-Fisher Scientific,Waltham,MA,USA)在7.5 × 10 -5的基本压力下进行的氧化物半导体的化学结构上> 毫托。横截面透射电子显微镜(TEM)图像由JEM-2100F(JEOL,Akishima,Tokyo,Japan)测量,电子微分系统(EDS)映射扫描的结果由Bruker(Adlershof,Berlin,Germany)分析以调查元素分布。在黑暗条件和室温空气下,电容-电压曲线由 Agilent 4284A 精密 LCR 表(HP,美国)测量。为了测量 IGZO TFT 的传输特性和漏电流密度曲线,我们使用了 Agilent 4156C 精密半导体参数分析仪。传输特性是通过栅极电压从 - 5 到 5 V 扫描,漏极电压为 5 V 来测量的。我们使用测量的传输曲线和以下公式计算场效应迁移率:

$$ {I}_{\mathrm{DS}}=\frac{W\mu {C}_{\mathrm{i}}}{2L}{\left({V}_{\mathrm{GS}} -{V}_{\mathrm{th}}\right)}^2 $$ (1)其中 IDS、Ci、μ、W、L、VGS 和 Vth 分别是漏极电流、单位面积栅极电介质的电容、饱和迁移率、沟道宽度、沟道长度、栅极电压和阈值电压。介电常数的计算公式如下:

$$ {\varepsilon}_{\mathrm{r}}=\frac{C\cdotp d}{\varepsilon_0\cdotp S} $$ (2)其中 ε r, C , d , ε 0 和 S 分别为相对介电常数、栅介质电容、栅介质厚度、真空介电常数和电极面积。

结果与讨论

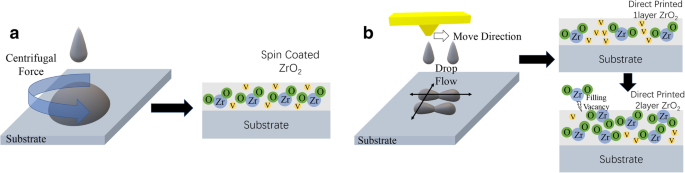

直接喷墨印刷法与旋涂法的成膜过程如图 1 所示。在旋涂过程中,液滴在离心力的作用下被迫均匀分布在整个基板上 [12]。结果,在退火过程之后,ZrO2 分子很好地分布在基板上。同时,大部分ZrO2分子在涂层过程中被抛出,薄膜内部出现空位。旋涂工艺制备的薄膜密度与某些前驱体的涂层参数无关[13]。对于喷墨打印过程,打印机沿特定方向移动以在基材上留下液滴。在受重力、表面张力和前体粘弹性影响的扩散和收缩过程的平衡过程中,液滴合并在一起。通过优化液滴空间、喷射速度、油墨成分和基材温度等工艺参数,可以很好地控制喷墨印刷的成膜过程[14]。最重要的因素是打印机设置的墨滴空间和基材的后处理工艺。附加文件 1:图 S1 显示了不同 UV 处理时间的 ITO 基板上印刷前体的接触角和退火 ZrO2 薄膜的偏光显微镜图像。在 40 秒臭氧照射下印刷在 ITO 基板上的 ZrO2 薄膜具有最佳形貌。此外,多层印刷方法通过在前一层的顶部直接印刷额外的液滴来填充空缺,从而有效地减少薄膜中的孔洞,从而产生具有更高密度和更少缺陷的更均匀的薄膜[15]。印刷 1 层和 2 层薄膜的薄膜厚度分别为 45 nm 和 60 nm(附加文件 1:图 S2)。薄膜厚度与印刷层数不成比例,这就解释了多次印刷方法不仅仅是一个厚度累积过程[16]。一般来说,直接印刷ZrO2薄膜的质量可以通过加工参数很好地控制。在我们的实验中,我们制备了旋涂 (SC)、直接喷墨印刷的 1 层 (DP1) 和 2 层 (DP2) ZrO2 薄膜和基于这些薄膜的 IGZO-TFT 器件,以研究薄膜形态和电学的差异。不同成膜工艺的性能。

<图片>

a的成膜过程 旋涂和b 直接喷墨打印法

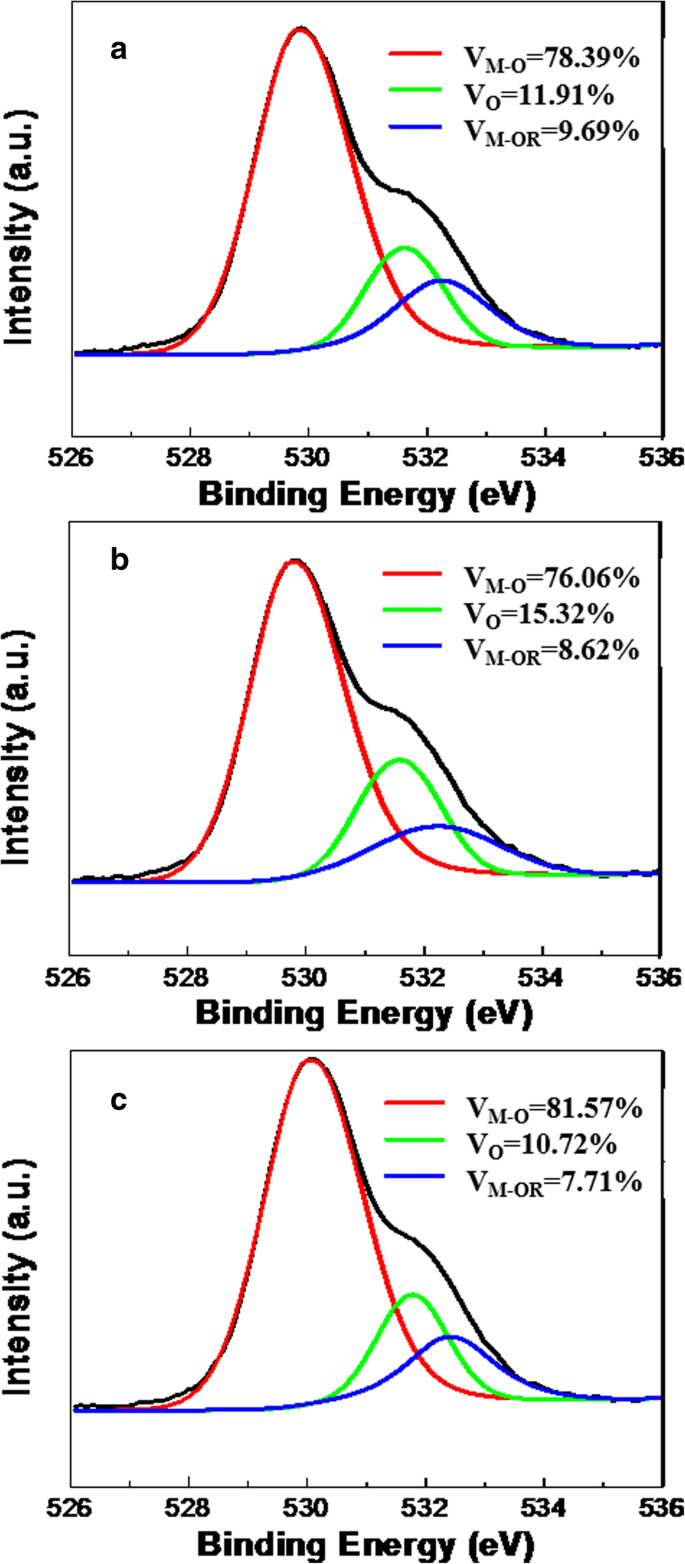

图 2a-c 显示了通过不同方法制备的 ZrO2 薄膜的 O1s 光谱。我们将氧 1s 峰拟合为三个峰分量的叠加。中心在 529.8 ± 0.2 eV、531.7 ± 0.2 eV 和 532.1 ± 0.1 eV 的峰可以归为金属-氧键物种 (V M-O)、氧空位 (V O) 和弱结合物种 (V M-OR),分别为 [17, 18]。 V DP2-ZrO2 薄膜的 M-O 物种为 81.57%,远高于 SC-ZrO2 和 DP1-ZrO2。 V O种类也是DP2-ZrO2薄膜最低的。这与上面提到的想法是一致的:(1)直接喷墨印刷工艺可以获得更高密度和更少氧空位的ZrO2薄膜,(2)重复印刷工艺可以填充孔洞和陷阱并减少薄膜内部的空位。进行 AFM 测量以研究打印的 ZrO2 膜的表面形态与附加文件 1:图 S3 中所示的旋涂 ZrO2 的表面形态相比。旋涂的 ZrO2 表面最光滑,表面粗糙度为 0.29 nm,直接印刷的 1 层和 2 层 ZrO2 薄膜分别为 1.05 nm 和 0.67 nm。由于在成膜过程中流体的不可控流动,直接印刷的 ZrO2 膜具有更粗糙的表面 [19]。对于直接印刷的 ZrO2 膜,再印刷一层后表面粗糙度的显着降低可归因于印刷在基材上的流体填充初始层的孔以形成更均匀的膜。 XPS和AFM结果表明,与旋涂法相比,喷墨印刷法具有生产质量更高、缺陷更少的介电薄膜的潜力,以及适合TFT制造的近似表面粗糙度。

<图片>

a 的 O1s 光谱 SC,b DP1 层和 c DP2层ZrO2薄膜

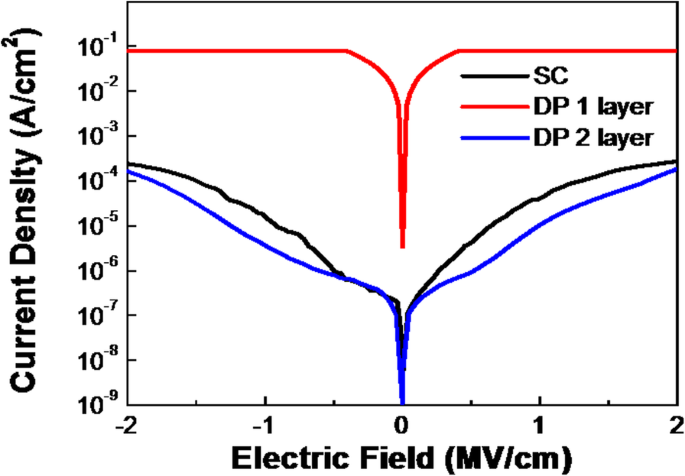

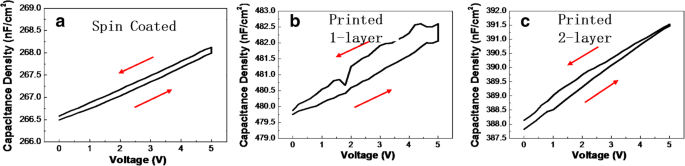

使用在玻璃基板上制造的 Al/ZrO2/ITO 电容器(金属-绝缘体-金属)进行电容-电压和电流-电压测量以研究 SC-ZrO2 和 DP-ZrO2 薄膜的电性能。我们消除了薄膜厚度带来的影响,因为它们具有近似的厚度(分别为 60 nm、45 nm 和 60 nm)。如图 3 所示,DP1-ZrO2 薄膜几乎没有任何绝缘性能,这是由于薄膜中存在大量作为漏电流通道的空位造成的。 DP2-ZrO2薄膜表现出最好的绝缘性能,与上述O 1s光谱的结果一致。结果,DP2-ZrO2薄膜的漏电流密度为2.4 × 10 -5 A/cm 2 在 1 MV/cm 和击穿电压超过 2.5 MV/cm。在我们的实验中,与印刷的 2 层 ZrO2 薄膜相比,印刷更多层的表面粗糙度相似,漏电流密度几乎没有改善。相反,打印太多层很容易推动三重线(不同相线:气、液、固)向外移动,导致前体油墨分布不均匀。图 4 显示了旋涂和直接印刷 ZrO2 薄膜的电容-电压曲线。这三个样品的相对介电常数计算为 19.2、20.1 和 18.8,接近参考值 (18)。对于旋涂和喷墨印刷的 ZrO2 薄膜,在这三个样品中都观察到电容密度随电压滞后增加,并且在 SC-ZrO2 样品中最小,在 DP1-ZrO2 薄膜中最大。滞后与介电膜的均匀性和缺陷状态有关。证实涂覆ZrO2薄膜的均匀性最好,多层可提高直接喷墨打印薄膜的均匀性[20, 21]。

<图片>

SC、DP1层和DP2层ZrO2薄膜的漏电流密度

<图片>

a 的电容密度 SC,b DP1 层,和 (c ) DP2层ZrO2薄膜

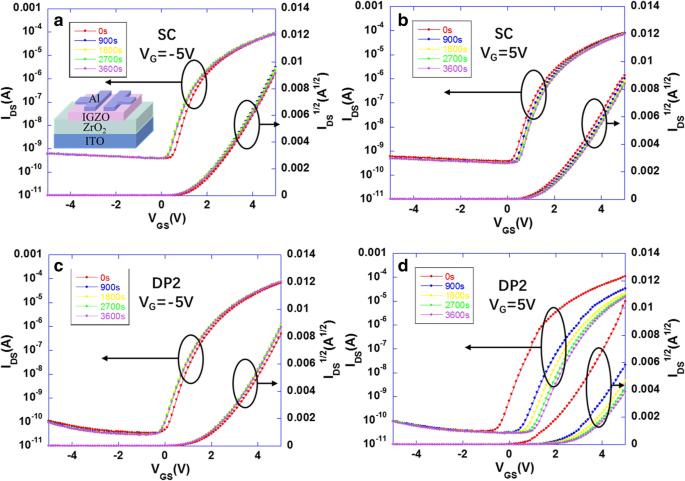

为了进一步研究通过不同方式制造的 ZrO2 层对 TFT 性能和栅极偏置稳定性的影响,负栅极偏置应力 (NBS) 和正栅极偏置应力 (PBS) 的 IGZO-TFT 与 SC-ZrO2 和 DP2 结果-ZrO2 如图 5 所示。NBS 和 PBS 下的传递特性曲线是通过施加正 (+ 5 V) 或负 (- 5 V) 偏压 1 h 来测量的。 DP2-ZrO2 IGZO TFT 显示出更好的静态性能,饱和迁移率 (μ sat) 的 12.5 cm

2

/V·s, I 在/我 关闭收音机 10

6

, 和 V 0 V 的 th。SC-ZrO2 IGZO TFT 表现出近似但较低的迁移率 10.2 cm

2

/V·s,更糟I 在/我 关闭收音机 2 × 10

5

, 和更高的断态电流 (I 关闭),主要是由于大量氧空位(V O) 在介电膜中。 V 在 NBS 测量下,具有 SC-ZrO2 和 DP2-ZrO2 的 IGZO TFT 的 th 偏移可以忽略不计。负 V NBS 下氧化物 TFT 的 th 位移通常是由空穴捕获或电荷注入引起的,因为电离的氧空位可以在负栅极偏置场下迁移到半导体/绝缘体界面。 NBS 结果表明 SC-ZrO2 或 DP2-ZrO2 薄膜与 IGZO 有良好的接触 [22, 23]。然而,与表现出 V 的 SC-ZrO2 IGZO TFT 不同 使用 PBS 1 h 后 th 偏移 0.4 V,DP2-ZrO2 IGZO TFT 表现出严重的性能退化和大 V PBS 测试下 th 偏移 1.2 V。 ZrO2-IGZO TFT 在 PBS 测试下的结果总结在表 1 中。由于 V PBS 测试下氧化物 TFT 的 th 偏移通常是由吸收的水或氧分子的扩散引起的,我们可以假设 DP2-ZrO2 IGZO TFT 的背沟道在 PBS 测试下对大气环境更敏感 [24, 25]。 <图片>

一 国家统计局和b SC-ZrO2 IGZO TFT 的 PBS 结果。 c 国家统计局和d DP2-ZrO2 IGZO TFT的PBS结果

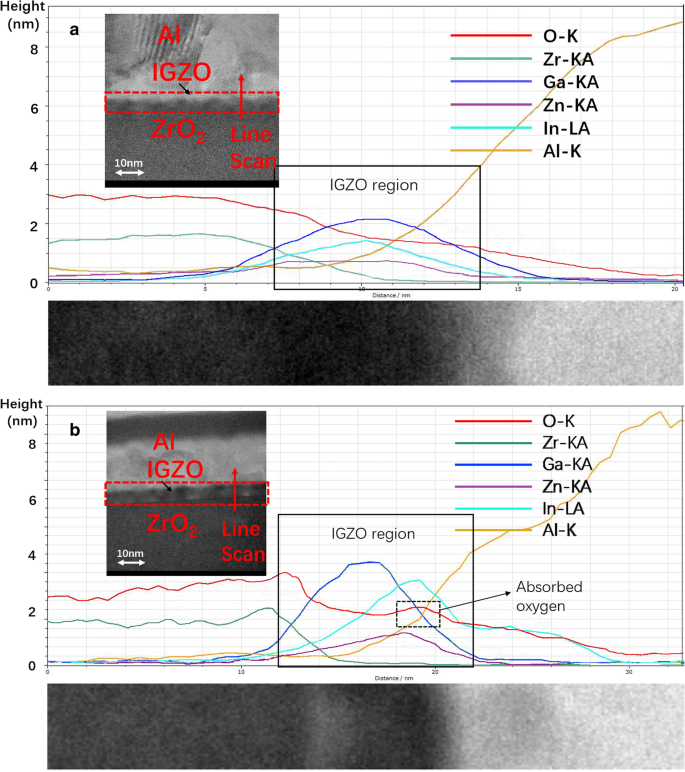

为了研究 ZrO2-IGZO TFT 在 PBS 测试下的退化和 Vth 偏移,测量横截面透射电子显微镜 (TEM) 图像和 EDS 线扫描以分析元素分布。来自图 6a 所示的横截面 TEM 图像 和 b , 介绍了本文研究的 Al/IGZO/ZrO2 的结构。从 SC-ZrO2 IGZO TFT 和 DP2-ZrO2 IGZO TFT 沟道区的高分辨率 TEM 图像中,可以明显观察到近 8 nm 厚的 IGZO 层,这可以通过 In ( Ga, Zn) 元素在 EDS 线扫描结果中。同时,对于SC-ZrO2 IGZO TFT和DP2-ZrO2 IGZO TFT,ZrO2层均呈现非晶结构,有利于低漏电流密度。从线扫描结果可以看出,Al元素扩散到IGZO层中,这可能是由于Al溅射过程中的冲击造成的。此外,Zr 和 O 元素的比例约为 1:2,这表明在退火过程后形成了纯 ZrO2。在 SC-ZrO2 IGZO TFT 的 IGZO 层中也获得了均匀分布的 In、Ga、Zn 和 Zr 元素,表明在溅射和后退火过程中建立了 ZrO2 和 IGZO 膜的均匀结构 [19]。但对于 DP2-ZrO2 IGZO TFT,In、Ga、Zn、O 和 Zr 呈不规则分布。从图 6(b)中,我们可以看到 Zr 元素与 O 元素一起集中在介电层和有源层的界面处。与对多层印刷法成膜过程的分析完全吻合。在多次打印过程中,后者打印在基板上的前体部分填充了空缺,并且大部分液滴聚集在顶部 [26]。此外,在印刷 ZrO2-TFT 的 IGZO 层中观察到 IGZO 层背沟道处的 In 和 Zn 元素的偏析。由于在我们的实验中Zn元素的比例最小,IGZO TFT的电性能由In和Ga元素决定。在Al/IGZO界面形成富In区的结论如下:在旨在消除IGZO缺陷态的IGZO层退火过程中,每种元素都发生了重新分布。 O 原子被 In 和 Zn 元素“带走”,因为它们的氧键解离能低于 Zr 元素,将它们推离电介质/半导体界面。 In 和 Zn 元素的单质是不稳定的,所以它们与在背通道吸收的氧复合,这可以通过 EDS 扫描来证明 [27,28,29]。吸收水分子和氧气的富集区是 V 大的原因 PBS测试下的第1个班次。

<图片>

一 SC-ZrO2 IGZO TFT的TEM图像和EDS线扫描。 b DP2-ZrO2 IGZO TFT的TEM图像和EDS线扫描

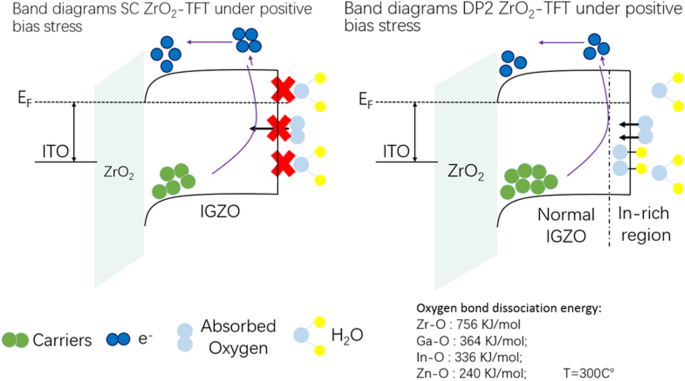

为了从概念上描述退化性能和 V 的机制 IGZO TFT 在正偏压下的第 th 位移,旋涂 ZrO2 和喷墨印刷 ZrO2 TFT 的能带示意图如图 7 所示。DP2-ZrO2 TFT 在静态下可以比 SC-ZrO2 TFT 积累更多的载流子,因为更好的绝缘性能,但在正偏压下,大多数载流子被大气中的水和氧等受体类分子耗尽。通常,氢、氧和 H2O 分子会由于背沟道中的扩散而结合到 IGZO 薄膜中。之后,氢将与氧反应并生成氧-氢氧化物键并消耗电子,从而导致在正偏压下性能退化。同时,吸附的 O2 和 H2O 分子充当受体状陷阱,可以从导带捕获电子,导致正 V PBS [30] 后的第 1 次转变。退化的性能和V th 班次是不稳定的,它可以在环境大气下数小时后恢复。由于氧化锆 (756 kJ/mol)、氧化镓 (364 kJ/mol)、氧化铟 (336 kJ/mol) 和氧化锌 (240 kJ/mol) 的氧键解离能不同 [31 ],由于氧键解离能较大,O 原子更可能与 Zr 元素结合。 In 和 Zn 元素被推离 ZrO2/IGZO 界面到背通道吸收环境中的氧气。对于使用直接喷墨印刷的 ZrO2 作为栅极绝缘体的 IGZO TFT,在施加正偏压时,大量的氢、氧和 H2O 分子会“消耗”电子,导致器件性能下降。在底栅结构的源漏电极顶部引入钝化层、采用顶栅结构、在介电层和半导体层之间引入界面改性层等方法是改善溶液加工TFT器件PBS的有效途径。这很有趣,将在我们的进一步研究中进行。

<图片>

正偏压下SC-ZrO2 TFT和DP2-ZrO2 TFT的能带图

结论

总之,我们使用多层印刷方法制造了高质量的直接喷墨印刷的 ZrO2 栅极绝缘体,无需额外的图案化技术,适用于大尺寸印刷制造工艺。成膜过程表明,与旋涂工艺相比,直接喷墨印刷工艺制备的 ZrO2 膜获得了更致密的结构,但由于前驱体墨水的流体流动不可控,均匀性较差。 XPS 结果表明印刷的 2 层 ZrO2 膜具有最高百分比的 M-O-M 物种(V M-O) 和最低氧空位 (V O),反映在低漏电流密度。 DP2-ZrO2 薄膜的电容-电压曲线显示出轻微的滞后现象,这与 SC-ZrO2 相似。结果,DP2-ZrO2薄膜表现出相对较低的漏电流密度,为2.4 × 10 -5 A/cm 2 在 1 MV/cm 和击穿电压超过 2 MV/cm;基于DP2-ZrO2的TFT器件表现出12.4 cm 2 的饱和迁移率 /Vs,一个 I 在/我 关闭比率为 10 6 , 0 V 的导通电压和 1.2-V V 1 h PBS 测试后的第 1 个班次。在 TEM 图像和 EDS 扫描中观察到的 IGZO 层背沟道处的 In 元素偏析可能是 PBS 测试期间较大的 Vth 偏移的原因,因为吸附的 O2 和 H2O 分子充当受体样陷阱,可以从导带。本文介绍了直接喷墨印刷技术的优点,并研究了用于氧化物 TFT 器件的溶液处理氧化物绝缘体的介电性能。这表明 DP2-ZrO2 结构更致密,氧空位更少,但由于元素扩散导致 PBS 下稳定性差。直接喷墨打印技术在提高其稳定性后成本低、性能好,有望应用于大规模生产。

缩写

- 2MOE:

-

甲氧基乙醇(溶剂)

- 原子力显微镜:

-

原子力显微镜

- Al:

-

铝

- DP1/2:

-

直接印刷1/2层

- EDS:

-

电子差速系统

- H2O:

-

水分子

- IGZO:

-

铟镓锌氧化物(氧化物半导体)

- ITO:

-

氧化铟锡(电极)

- O 1s:

-

氧化物1s原子轨道

- O2:

-

氧分子

- PBS/NBS:

-

正/负偏置应力(测试模式)

- SC:

-

旋涂

- SiNx :

-

氮化硅(电介质)

- SiO2 :

-

二氧化硅(电介质)

- TEM:

-

透射电子显微镜

- TFT:

-

薄膜晶体管

- 紫外线:

-

紫外线

- V M-O :

-

金属氧化物键的百分比

- V 或:

-

金属-有机键的百分比

- V :

-

氧化物空位键百分比

- V 次:

-

阈值电压

- XPS:

-

X射线光电子能谱

- 氧化锆:

-

氧化锆(氧化物电介质)

- ZrOCl2·8H2O:

-

八水氧氯化锆(原料)

纳米材料