磨料喷射加工:定义、结构、工作、优势、应用

在本文中,我们将研究磨料喷射加工的定义、零件或结构、工作原理、优点、缺点和应用 详细。

所以我们先从定义开始,

磨料喷射加工定义:

磨料喷射加工是一种材料去除工艺,它借助封闭在喷嘴中的浓缩磨粒,通过冲击侵蚀作用去除。在磨料射流加工中,含有磨粒的高速射流在受控条件下瞄准工件表面。

颗粒的冲击产生了足够集中的力来执行诸如切割等操作,材料通过以 150-300m/s 的速度用磨粒侵蚀工作材料而被去除。磨粒在高速气流中进行。

现在来到建筑零件,

磨料喷射加工零件或结构:

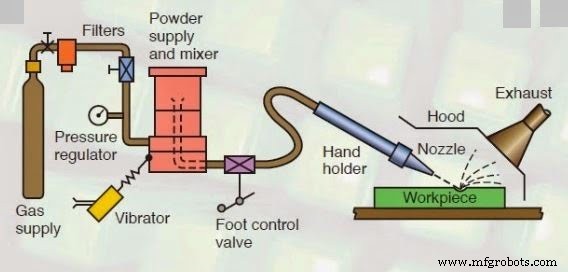

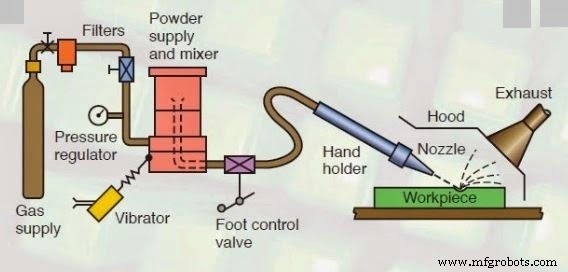

磨料喷射加工 由以下各部分组成:

- 供气

- 过滤器

- 压力表

- 混合室

- 喷嘴 和

- 磨料

供气:

在受控条件下以空气状氮二氧化碳等和封闭磨粒的高速射流瞄准工件。气体在2至8千帕的压力下供应。

过滤器:

过滤器用于清洁燃料供应,使污垢或其他杂质不会妨碍过程的进行。

压力表:

压力表用于控制磨料射流加工中使用的压缩压力。因为压力决定了切割的深度和切割所需的力量。

混合室:

在混合室中加入磨料粉末,借助振动器可以控制磨料的量。使磨料与气体在混合室内充分混合。

喷嘴:

喷嘴用于以牺牲压力为代价来增加细磨料喷射浆料的速度,因为我们知道,如果我们降低压力,速度将增加。射流的速度将在 100-300m/s 左右。

可以相应地调整喷嘴,以实现所需的角度切割,并通过冲击侵蚀去除材料。

喷嘴通常由碳化钨制成,因为它受到高度磨损。喷嘴直径在0.2-0.8mm左右。

喷嘴的材料应能耐腐蚀。喷嘴由圆形或矩形横截面制成,头部可以是直的或直角的。

磨料:

碳化硅、氧化铝玻璃珠在磨料喷射加工中用作磨料。磨料的形状可以是规则的或不规则的。磨料的大小约为 10 至 50 微米。磨料的质量流量约为2-20克/分钟。

磨料的选择取决于 MRR、工件材料的类型和所需的加工精度类型。

氧化铝(Al2O3)尺寸为12、20、50微米,适用于清洗、切割和去毛刺,白云石尺寸为200目,用于蚀刻和抛光。

碳酸氢钠粒径27微米,用于软质材料的清洗、去毛刺、切割。

磨料喷射加工工作原理:

磨料射流加工的工作原理涉及使用由高压气体通过工件上的喷嘴携带的高速压缩磨料颗粒流。

金属会因高速撞击工件的磨粒侵蚀而被去除。水流的压力能转化为动能和

因此产生了高速射流。高速磨粒通过微切削作用以及脆性断裂去除工件的材料。

喷嘴由圆形或矩形横截面制成,头部可以是直的或直角的。它的设计使由于弯曲、摩擦而导致的压力损失最小化。

射流的发散增加导致更不规则的切割和高不准确度。

磨料粒度和流速对材料去除率的影响:

在特定压力下,MRR 随着磨料流速的增加而增加,并由磨料颗粒的尺寸决定。

但在达到最佳值后,MRR随着磨料流速的进一步增加而降低。

这是由于气体的质量流量随着磨料流量的增加而降低,因此混合比增加,因此由于可用于侵蚀的能量减少,材料去除率会降低。

出口气体速度和磨粒密度的影响:

载气携带磨粒的速度随着磨粒密度的变化而变化很大。

当内部气体压力接近喷嘴出口处压力的两倍时,气体的出口速度可以增加到临界速度,因为磨料颗粒密度为零。

如果磨粒的密度逐渐增加,相同压力条件下的出口速度会降低。

这是由于气体的动能用于移动磨粒。

混合比对材料去除率的影响:

随着磨料质量流量的增加,其速度会降低,从而降低可用于侵蚀的能量,最终降低材料去除率。

喷嘴压力对 MRR 的影响:

可以通过增加载气的流速来增加磨料流速。随着内部气体压力的增加,磨料质量流量增加,因此 MRR 增加。

材料去除率会随着气体压力的增加而增加。磨粒的动能负责通过侵蚀过程去除材料。

磨料喷射加工工作视频:

磨料喷射加工优势:

磨料加工的以下优点是:

- 可以获得较高的表面光洁度。

- 损伤深度低。

- 它为玻璃和陶瓷提供冷切割作用,因此可以加工精密和热敏材料。

- 由于工具和工件之间没有接触,因此该过程没有颤振和振动。

- 在磨料射流加工中,由于易于操作,因此投资成本低。

- 可以像锗一样加工硬质材料(薄片)。

- 可以加工脆性材料形状复杂的孔。

- 磨料喷射工艺产生的表面具有高耐磨性。

磨料喷射加工的缺点:

磨料加工的以下缺点是:

- 由于材料去除率低,工艺容量较小。

- 在加工软材料时会嵌入磨料,这会降低其表面光洁度。

- 由于磨料射流不可避免的变化,孔的锥度会影响切割精度。

- 由于杂散切割,精度不好。

- 除尘系统是防止大气污染和健康危害的基本要求,因此需要支付额外费用。

- 喷嘴寿命有限(300 小时)。

- 磨料粉末不能重复使用,因为锋利的边缘会磨损,并且较小的颗粒会堵塞喷嘴。

- 小间距可能会损坏喷嘴。

- 由于磨料射流的扩口效应,加工精度较差。

- 深孔会有锥度。

- AJM 工艺不环保,会造成污染。

- 空气中的磨料会造成危险的气氛。

磨料喷射加工应用:

磨料加工的以下应用是:

- 它用于研磨和磨砂玻璃、陶瓷和耐火材料,与蚀刻或研磨相比更经济。

- 清洁金属的分层,如电阻涂层。

- 去除小型铸件的毛边,修整注塑件和锻件的分型线。

- 用于在车窗钢化玻璃上雕刻车牌号。

- AJM 用于切割薄的易碎元件,如锗、硅、石英、云母等。

- 磨料喷射加工可有效用于微模块制造。

- 去毛刺蚀刻、钻孔、切割和抛光硬脆材料。

- 可用于脆性材料的微细加工。

- 用于电子显微镜的精细钻孔和孔径钻孔。

- 用于清洁金属模具和型腔。

- 清洁表面,防止腐蚀、油漆、胶水和其他污染物。

- 手术针和液压阀、尼龙、特氟龙和 Delrin 的去毛刺。

- 使用橡胶或金属掩模在玻璃上雕刻。

工业技术