添加二氧化钛对高炉炉膛内衬的保护

添加二氧化钛对高炉炉膛内衬的保护

高炉 (BF) 的使用寿命延长是一个非常值得关注的问题。延长BF的活动的必要性是众所周知的。为了降低单位资本成本,要在保持高生产率的同时实现运动寿命的提高。高炉炉膛的耐火内衬是最关键的,对高炉的使用寿命影响很大。事实上,它是限制BF运动寿命的最重要因素之一。炉膛耐火材料的磨损是高炉操作人员非常关心的问题,因为它对高炉活动寿命的影响最大。

由于化学侵蚀、碳砖的溶解、熔渣和热金属 (HM) 的流动以及热应力,炉膛是高炉中暴露最严重的区域。最关键的区域是炉壁和炉底之间的过渡区域。高炉的使用寿命通常由炉膛耐火材料的侵蚀决定。除了炉衬的正确设计外,最大限度地减少炉壁侵蚀也很重要。因此,在不中断生产的情况下延长炉膛和高炉壁使用寿命的方法具有重要的经济和技术意义。

对高炉炉膛的磨蚀和侵蚀作用是由于各种条件造成的,即 (i) 高环境温度,(ii) 液态熔炼产品的连续运动,(iii) 产品的化学活性,(iv) 压力和化学来自气体的活性,以及 (v) 水分进入高炉炉膛。 BF 炉缸耐火材料磨损的主要原因是 (i) 高炉生产率,(ii) 长时间停炉的频率(超过 2 天),(iii) 炉水冷却系统漏水和 (iv)收费材料的质量

有几种措施可以减少高炉炉缸的侵蚀,包括 (i) 降低高炉生产率,(ii) 降低喷煤率,(iii) 对板条和碳块之间的捣打料进行灌浆,(iv) 临时堵塞风口,(v) 增加壁的冷却速度,和 (vi) 添加含 TiO2(氧化钛)的材料。通过添加含二氧化钛的化合物来提高高炉炉膛的炉衬寿命是最广泛使用的方法。 TiO2 为高炉炉衬提供保护,防止过早腐蚀。

通过炉顶送入高炉的最常见的含 TiO2 材料是钛铁矿,钛的天然来源。这种矿石以钛磁铁矿 (Fe,Ti)3O4 或 FeTiO3 的形式出现,是钛铁矿与铁矿物(磁铁矿和部分赤铁矿)的机械混合物。钛铁矿的典型成分为 TiO2 – 33%、Fe2O3 – 低于 36%、SiO2 – 低于 25%、Al2O3 – 低于 8%、MgO- 低于 5% 和水分 – 6%。矿石的大小在 10 毫米到 40 毫米之间。另一种将含 TiO2 材料与顶部炉料一起装入 BF 的方法是通过烧结、颗粒或合成含 TiO2 材料。

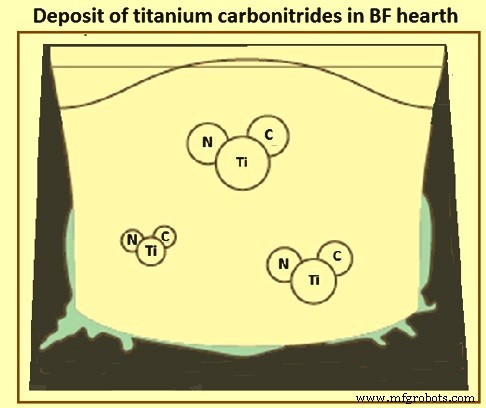

目前用于减少磨损和修复炉床损坏区域的技术实践是通过钛铁矿的输入,钛铁矿生成化学和热稳定的碳氮化钛 Ti(C,N)。这些化合物主要在受损点积聚,并具有所谓的“热修复”效果。图1显示了高炉炉膛中Ti(C,N)的沉积物。

图1碳氮化钛在高炉炉膛中的沉积

发现在高炉中使用适量的钛(Ti)轴承材料是保护炉膛壁的有效方法。据信,添加钛轴承材料会促进在耐火砖上形成保护层,即所谓的“钛熊”。 “钛熊”是 Ti 的碳化物、氮化物和碳氮化物的沉淀物,如果进料中存在 TiO2,它会在 BF 炉膛区域形成。表1显示了TiN和TiC化合物的一些重要特性。

| 表1碳化钛和氮化钛的性质 | ||||

| Sl. No. | 属性 | 单位 | TiC | 氮化钛 |

| 1 | 颜色 | 金属灰色 | 铜色 | |

| 2 | 密度 | 克/暨 | 4.93 | 5.4 |

| 3 | 熔点 | 摄氏度 | 3,157 | 2,950 |

| 4 | 导热系数 | W/(m.K) | 29 | 38 |

| 5 | 硬度(莫氏硬度) | 9 | 9 | |

| 6 | 硬度(努氏) | 2,470 | 1,800 | |

| 7 | 在热金属中的溶解度(1400 摄氏度) | % | 小于 0.01 | 小于 0.01 |

| 8 | 水晶型 | 面心立方 | 面心立方 | |

| 9 | 晶格间距 | 纳米 | 0.4305-0.4327 | 0.4323-0.4342 |

| 10 | 25℃到100℃的膨胀系数 | (10)-6 1/K | 7.3 | 7.3 |

| 11 | 弹性模量 | GN/暨 | 320 | 260 |

| 12 | 比电阻 | (10)-5 W.cum | 7 | 3 |

添加 Ti 轴承材料的目的是基于生成高温和高耐磨 Ti(C,N) 化合物,其在 HM 中显示出与温度相关的溶解度。当由于温度降低而达到溶解度极限时,即由于较高的热通量和热量散失到外部而导致炉床损坏区域的情况,相应的 Ti(C,N) 化合物会沉淀出来脱离HM,沉积在耐火材料损伤较严重的区域,具有内在的“热修复效应”。

在高炉中添加 TiO2 的两种常见方法是 (i) 预防方法和 (ii) 补救方法。在补救方法中,定期加入 TiO2 以在 BF 炉床上建立和维持 Ti(C,N) 沉淀物的保护层。在补救方法中,当炉膛温度超过临界水平时,会加入相对大量的 TiO2。保持这些大量添加物直到炉膛温度稳定在可接受的水平。表2给出了这两种方法在高炉中添加TiO2的典型参数。

| 表 1 BF 中添加 TiO2 期间的典型参数 | ||||

| Sl. No. | 主题 | 单位 | 预防措施 | 补救措施 |

| 1 | 充电 TiO2 单元 | 公斤/tHM | 3-5 | 5-20 |

| 2 | HM 中的钛浓度 | % | 0.05 – 0.1 | 1.0 – 1.5 |

| 3 | 渣中二氧化钛浓度 | % | 1.0 – 1.5 | 1.5 – 3.0 |

二氧化钛的化学反应机理

钛铁矿是一种天然矿石,由钛酸铁 (Fe,Ti)3O4 或 FeTiO3 组成。它首先需要在 BF 中通过能量供应(焦炭消耗 3 kg/t 至 10 kg/t 钛铁矿)分解成 FeO 和 TiO2,然后才能生成 Ti(C,N)化合物。

在 BF 中添加含 TiO2 化合物的三个基本技术机制是 (i) 热力学计算表明,当炉渣 TiO2 浓度约为 1.2% 时,TiO2 与风口水平炉渣中的 Ti(C,N) 平衡, (ii) 在浓度超过 1.2% 时,TiO2 被还原并沉淀为 Ti(C,N),(iii) 由于液态渣的粘度增加和渣中的最大 TiO2 含量和最大 Ti 浓度HM 中的 TiO2 含量上限分别为 3%,HM 中的最大 Ti 浓度为 0.3%,并且 (iv) 较高的 Ti/TiO2 分配有利于 HM 中较高的 Si 含量渣碱度较高。

Ti(C,N) 沉积过程是一种界面反应。 Ti 水平有必要通过熔渣/HM 金属界面升高,以实现 Ti 源的有效反应。因此,尽快产生大量且高比面积的精细分散的Ti液滴是有利的。已证明细分散的 Ti 液滴特别有利于大量 Ti(C,N) 的形成。炉膛 C 块上的大 Ti(C,N) 晶体可归因于耐火材料表面的渗透诱导浓度。这种积累导致加速晶体生长,从而稳定沉积。

装入 BF 的含 Ti 材料只能通过直接还原来还原,如方程式 TiO2 + 2 C =Ti + 2 CO 所示; H =169773 大卡/摩尔。碳氮化物的形成受扩散过程控制,因此需要更多时间。 Ti 从 TiO2 还原后沉淀成 HM,并与碳和氮反应形成 Ti(C,N),在炉膛上形成保护层。在炉膛内衬的侵蚀区域成功形成保护层在很大程度上取决于 HM 的流动和传热,因此也取决于炉子的运行条件。此外,所需的含TiO 2 材料的量应足以形成保护层,但同时应尽量减少,因为过量会对HM和炉渣的后处理产生不利影响。 Ti(C,N)磨损的形成机理如下。

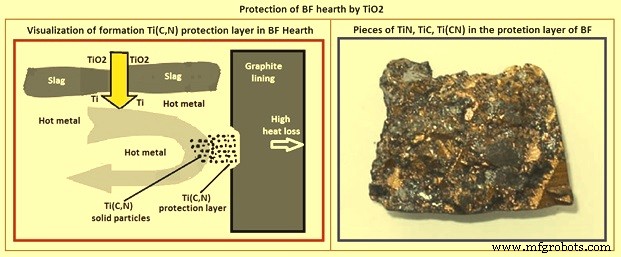

需要金属铁作为将 TiO2 转化为 Ti(C,N) 的催化剂。通过将 TiO2 添加到 BF 中,它会溶解在渣相中,并根据方程式 (i) TiO2 + C =Ti + CO2 和 / 或(ii) TiO2 + Si =Ti + SiO2。这种形成的 Ti 然后立即溶解(因为它的高溶解度)在 HM 中。富含 HM 中的 Ti 随 HM 流输送到炉床的受损区域。溶解的金属 Ti 与溶解在 HM 中的 C 和 N 反应形成 Ti(C,N) 化合物,根据方程 xTi + yC, zN =TiN, TiC 和 Ti(C,N)。当 Ti(C,N) 在 HM 中的溶解度较低时,Ti(C,N) 化合物在温度较低的位置(高热通量区域)沉淀。图 2 显示了 BF 炉膛中 Ti(C,N) 保护层的形成机理。并在高炉停机换衬后,在炉膛上取一块Ti(C,N)保护层。

图2 TiO2对高炉炉膛的保护

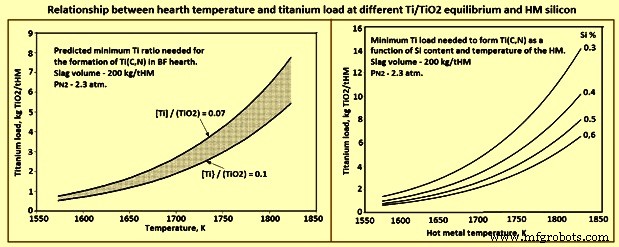

影响 BF 操作中 [Ti] / [TiO2] 平衡的因素包括 (i) 炉膛温度,(ii) 渣碱度,和 (iii) HM 中的硅含量。在不同的 Ti/TiO2 平衡和 HM 硅下,温度和 TiO2 负载之间的典型关系如图 3 所示。熔点为 2959 摄氏度的 Ti(C,N) 沉淀在炉底和炉壁上。随着时间的推移,沉淀的堆积物保护了炉膛内壁,并有助于延长高炉的使用寿命。这一点已经从在被吹出的高炉的蝾螈中发现的大量 Ti(C,N) 沉积物中得到了证明。

图3不同Ti/TiO2平衡和HM硅含量下炉膛温度与钛负荷的关系

在高炉中装入 TiO2 的方法

含 TiO2 的化合物可以与配料一起从顶部添加到高炉中,也可以通过几个风口注入高炉中。在含有 TiO2 的材料与从顶部一起装料的情况下,分布发生在整个轴的长度上,因此存在反应延迟。因此,装料量高于实际需要量,从而影响炉渣的质量和竖井中的偶尔沉积物(非活动负荷)。通常,Ti 均匀分布在 BF 的整个横截面上。然而,仅在炉膛的壁区需要Ti。因此,需要更高的输入量,这对 HM 和炉渣的质量有负面影响。由于添加 TiO2 承载材料的增加,HM 中的 Ti 含量增加,导致炉渣中含有更多的 TiO2,这可能是在水泥生产中使用炉渣作为添加剂的限制因素。

将二氧化钛轴承材料注入高炉时,是二氧化钛合成材料的细颗粒形式。这些 TiO2 合成材料的细小颗粒通过高炉炉膛附近的风口注入高炉。通过直接在炉膛区域附近的风口局部注入细颗粒 TiO2 源是将 TiO2 引入高炉的更有效方法。这种技术提供了一系列优点,例如(i)在耐火材料的危险区域附近进行注入,这意味着可以通过低输入量系统地实现最佳可能的结果,(ii)延迟时间更短之前即使在炉壁出现“热点”的情况下,也会发生修复作用,(iii) BF 竖井中没有含 TiO2 材料的堆积,(iv) 含 TiO2 材料直接输送到反应现场在风口水平和炉缸中,它们能够直接影响气体、金属和炉渣相的相互作用,而与竖井和凝聚区中发生的反应无关,(v) 更低的输入速率和更高的效率转化为 Ti(C,N) 化合物可提高渣质量,因为渣中 TiO2 含量较低,因此不会降低 BF 粒化渣的质量。

TiO2 合成源的工业用途表明,在系统注入关键高炉炉床区域后,温度会显着降低。在发生“热点”的情况下,精确注射材料可以快速修复受损区域。但是,使用合成产品需要注射系统。该系统由一个储料仓、一个压力锁、一个进料容器、一个带喷射喷嘴的旋转进料器和相应尺寸的输送线组成,可同时输送到多达 4 个风口。输送速度约为 10 公斤/分钟至 60 公斤/分钟。可以根据要求和需要选择和供应最合适的风口。自动化概念使完全自动化的操作成为可能,除了填充存储箱。

制造工艺