烧结工艺改进技术

烧结工艺改进技术

烧结工艺用于对粒度小于 10 毫米的铁矿粉、回矿粉、熔剂和焦粉的混合物进行团聚,从而得到筛分尺寸为 5 毫米至 30 毫米的烧结矿,能承受高炉(BF)内的压力和温度条件。铁矿粉烧结工艺的主要目的是将采矿中产生的粉矿转化为粒度、物理质量、化学成分和力学性能适合装入高炉的产品。

烧结过程在烧结机上进行,该烧结机装有准备好的烧结混合物料。铁矿石烧结过程的基本燃料是焦粉,可以通过替代燃料(例如无烟煤)来支持其使用。烧结混合物是由铁矿石粉、石灰石、白云石、沙子和石英岩粉(熔剂)、固体燃料(焦粉或无烟煤)和冶金废料(收集的粉尘、污泥和轧屑等)在带有 7% 至 8% 水的转鼓中,目的是获得预附聚产品(烧结混合物),然后将其作为层输送到连续移动的炉排或线束上烧结机。

烧结工艺是在烧结机上进行的冶金工艺。这是一个热凝聚过程。烧结过程是一个能量密集型过程,其中必须考虑许多参数。这个过程很复杂,涉及到各种物理和化学现象,例如热、质量和动量传递以及化学反应。这些现象同时发生,大大增加了工艺的复杂性。

烧结基本上是炼铁过程中的一个预处理工艺步骤,用于生产称为高炉烧结料的炉料。烧结过程中的团聚是通过燃烧实现的。在这个过程中,空气通过烧结混合物床被吸入烧结线。上表层的燃料颗粒首先在熔炉中点燃,随着线束向前移动,点燃或燃烧前沿逐渐向下穿过床层,直至到达终点。

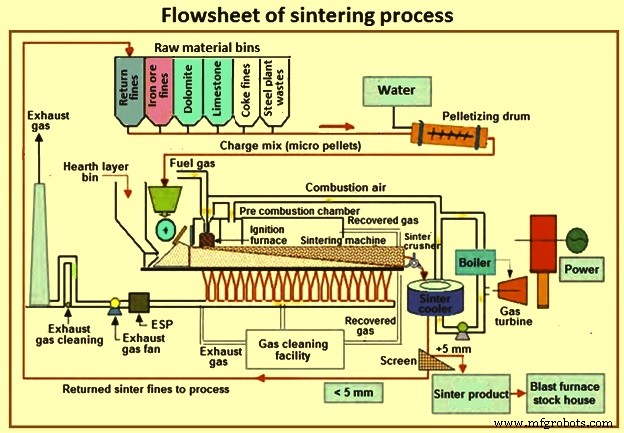

在烧结过程中,通过烧结混合料中的焦粉供热,提高床层温度,实现部分熔融和扩散结合。已经发现烧结过程中的空气流速和火焰前锋速度可以指导烧结厂的性能,这些参数主要取决于烧结床的渗透性。火焰前沿速度是重要的运行参数之一。烧结矿的生产率很大程度上取决于烧结矿混合料填充床的烧结矿混合料渗透性。这是因为烧结过程中反应进行得越快,通过烧结混合物填充床的气体的流速就越高。气体流速由烧结混合物渗透率控制。烧结工艺流程图如图1所示。

图1烧结工艺流程图

烧结工艺的主要总体目标是在低运营成本的情况下实现高产量、均匀的烧结矿质量。作为高炉炉料的主要成分,生产具有适当粒度、物理性能、化学成分和机械强度的高质量烧结矿对于保证高炉的高、稳定生产率和低还原剂消耗至关重要。 BF 需要具有高强度、低 RDI(还原降解指数)、高 RI(还原性指数)、低细粉含量、良好的平均校准烧结矿尺寸以及化学成分变化小的烧结矿,以便在稳定状态下运行。通过充分的烧结来控制烧结矿质量对于在低燃料率和稳定的运行状态下运行 BF 很重要。在过去的几十年里。已经开发了多种技术,这些技术不仅极大地改进了烧结工艺,而且提高了烧结物的质量。下面介绍这些技术的主要内容。

使用生石灰代替石灰石

在烧结混合物中,添加石灰石和白云石作为基本熔剂。烧结矿中的助熔氧化物需要以这样的方式改变高炉渣的化学成分,从而具有所需的特性。添加到烧结混合物中的碱性熔剂在烧结混合物中充当粘合剂并改善细颗粒的团聚。助熔剂提高了烧结机的生产率,降低了单位固体燃料消耗。助熔剂的粒度分布对烧结生产率很重要。 CaO 与氧化铁结合形成具有低熔点的化合物,这有利于初级熔体的形成,为了产生坚固的烧结体,需要最低水平的初级熔体。这些化合物是Fe2O3·CaO(1205℃)和FeO·CaO(1120℃)。

煅烧石灰 (CaO) 是一种活性粘合剂,因为它与水发生水合物反应而水合为 {Ca(OH)2}。作为粘合剂,它促进烧结混合物中的准颗粒特性。它有助于增加通过铁矿石粉输入的微细粉。由于烧结混合物更好的造粒,它提高了烧结生产率。除了粘结性外,由于石灰石在烧结过程中的煅烧减少,煅烧石灰还降低了焦粉率。使用煅烧石灰还可以减少较硬的生石灰石的破碎和筛分负荷,从而节省能源。

最佳制粒水分值

日本进行了一项研究,以确定烧结原料的最佳造粒水分值,测试了添加水分对调整到相同粒度分布的六种矿石的影响。已经为每种类型的矿石确定了实现最大填充床渗透率的最佳水分值。根据所取得的结果,基于水分不影响混合材料的最佳水分的假设,采用了最佳水分值确定方法,并确定了每种混合材料的最佳水分的加权平均值。矿石种类及辅助材料。与传统方法相比,最佳水分的应用可以降低添加的水分值。提高烧结厂填充床渗透率,提高产能11吨/小时。

强力混合造粒系统

含有铁矿粉、助熔剂和废料的烧结原料来源不同,具有不同的特性。它们需要混合以形成均匀的混合物。烧结矿生产率与床层渗透率直接相关。反过来,渗透性与颗粒尺寸分布和平均颗粒尺寸有关,这取决于水分的添加。渗透率随着水分的变化而上升到最大值。

强化混合和造粒系统通过均化原料进料来优化烧结混合物的制备,并且无需混合场。该系统主要由高速搅拌混合器和造粒滚筒组成。该系统提高了造粒率、改善了床层渗透性、更均衡的烧穿区和最佳烧穿点控制。使用该系统,可制备更均匀的烧结混合物,可将焦粉消耗量降低多达 5%,并将烧结矿生产率提高多达 2%。该系统有助于在烧结混合物中使用更高比例的超细粉。

除了强力混合和造粒系统外,一些烧结厂还使用由高速搅拌机和鼓式混合机组成的初步造粒阶段。这种两阶段造粒系统使得处理细铁矿石成为可能,同时提高了火焰前锋速度、渗透性和工艺生产率。

选择性造粒

选择性造粒工艺用于烧结具有高氧化铝含量的铁矿石,否则由于含氧化铝材料的低反应性和初级熔体的高粘度而难以烧结。选择性造粒包括筛选矿石并将具有较低氧化铝含量的较大尺寸部分送至常规造粒回路,而将具有较高氧化铝含量的较小尺寸部分造粒成 2 毫米至 5 毫米的颗粒,并纳入常规造粒回路.粒度较小的部分含有粘土矿石,其氧化铝含量高,需要较高的熔融温度。

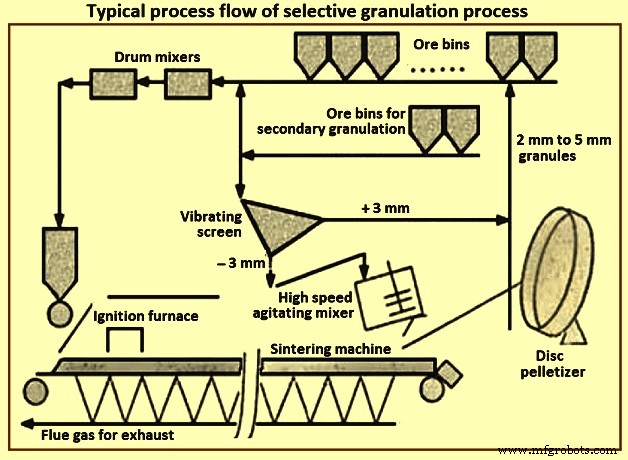

使用 0.2% 至 3.2% Al2O3 含量的铁矿石进行的实验室规模研究,研究了由矿石粉与石灰石反应形成的初级熔体,表明选择性造粒可实现颗粒核比传统造粒更高的氧化铝含量。在此过程中,细粉通过与石灰石反应而粘附在晶核上,氧化铝含量较低,并在较低温度下促进了初级熔体的形成。图2为选择性造粒工艺的典型工艺流程。

图2选择性造粒工艺典型工艺流程

包衣造粒

改进传统的造粒工艺是有利的,特别是当使用针铁矿和褐铁矿时,这些矿石通常比赤铁矿具有更高的 Al2O3 含量并导致烧结物性能下降。在这方面,研究表明,当鼓式混合器中的常规造粒阶段之后是第二阶段时,烧结会得到改善。在第一阶段,铁矿石和返回细粉的混合物被放入滚筒中。在第二阶段,将焦炭加石灰石加白云石加入到第一阶段产生的混合物中,得到的颗粒由主要由铁矿石组成的核形成,周围被焦炭和熔剂包围。

由于 CaO 从石灰石中分离到铁矿石中的 Fe(铁)上,涂层造粒工艺改善了熔剂形成反应。这使得烧结在较低温度下进行,提高了渗透性和生产率,并减少了二次赤铁矿的形成,从而提高了 RDI。由于形成了更多的微孔,TI(不倒翁指数)和还原性也得到了提高,这也防止了导致 RDI 劣化的裂纹的扩展。

第二阶段转鼓中的混合时间非常重要,已将 50 秒左右确定为最佳时间。较短的时间不允许核被焦炭和助熔剂很好地覆盖。较长的时间会导致准粒子的破坏,因为在(核的)颗粒中包含焦炭和助熔剂,并产生与单级常规造粒中获得的相似的准粒子。

返精——镶嵌嵌铁矿石烧结工艺

为了提高烧结床的渗透性以提高烧结矿的生产率,开发了“返精-镶嵌嵌入铁矿石烧结”(RF-MEBIOS)工艺。 RF-MEBIOS 工艺,是一种返回精细旁路造粒的技术。在此过程中,作为颗粒状原料中添加干颗粒,然后装入烧结机,从而提高烧结机的生产率。

生产率的提高是由于造粒时假颗粒尺寸的增加和装料后烧结矿填充床的堆积密度的降低而引起的。前者是通过制粒时原料中较高的水分含量来实现的。后者是通过在由干湿颗粒化合物组成的烧结床中更高的摩擦力来实现的,这具有降低堆积密度的作用。通过提高旁通回细率和尺寸,提高烧结速度和烧结矿生产率。

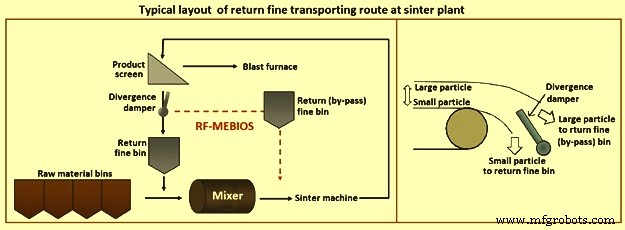

图 3 显示了烧结厂的典型物料流。返还细粉的运输通过分流阻尼器分流成两条路线。一个是现有的返回细料仓,另一个是新的旁路返回细料仓。现有回料细料仓的回料料与其他烧结原料在混合机中与水一起混合造粒。来自旁路返回细料仓的返回细料在混合器之后添加。图 3 右侧给出的部分显示了阻尼器和带式输送机之间的位置关系。调节风门位置以控制旁路返回细粉的比例。挡板可以将上层(旁路返回细粉)和下层(造粒返回细粉)之间的返回细粉分开。皮带输送机将粗颗粒作为上层卸料,较大颗粒被输送至旁路返回细料仓。

图3 烧结厂返精输送路线典型布置图

渗透性因两个因素而增加,即 (i) 低细假颗粒尺寸(负 0.25 毫米)比率和 (ii) 低堆积密度。前者是在进料含水率一定的情况下,造粒后加入干回粉,造粒后含水率高。

双层充电

在烧结带上均匀装填烧结混合料会导致更高的温度,从而导致烧结混合料熔化。这限制了向下气流和烧结过程。在双层装料中,具有较高焦粉浓度的较小粒度装料材料被装入顶层。具有较低焦粉浓度的较大粒度材料(矿石和烧结矿返回)被装入底层。这确保了热量在下层的适当传递、高的床层渗透性和燃料的有效利用。

烧结矿给料设备的改进

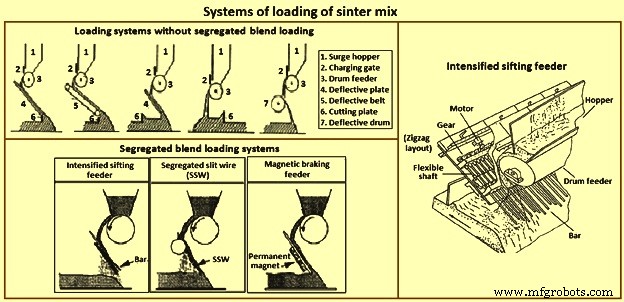

烧结混合物的分离混合物装载导致在颗粒上的烧结混合物底部形成大颗粒,而在烧结机线的托盘上在烧结混合物顶部形成小颗粒。分离的混合物装载有助于混合物的渗透性,因此有助于提高机器生产率。分开装载的充电系统有几种设计。其中一些是 (i) 在传统的斜槽上安装额外的筛网,(ii) 强化筛分给料机,(iii) 分离式切缝线,和 (iv) 磁力破碎给料机。图 4 显示了没有分离混合装载系统的装料系统以及不同类型的烧结混合料装载系统的装料系统。

图4烧结料加载系统

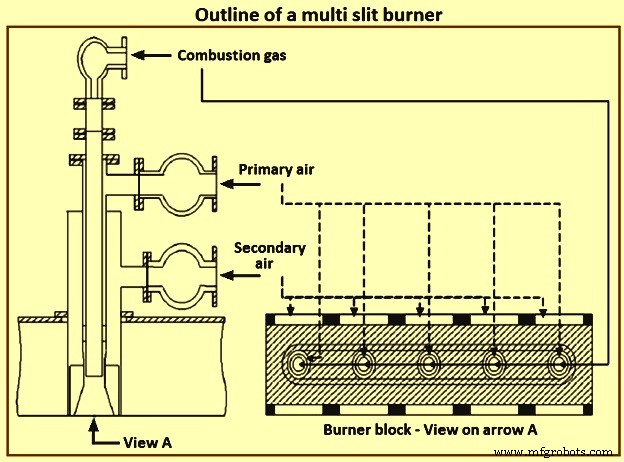

点火炉中的多缝燃烧器

在点火炉中对烧结机上的烧结矿混合床顶部进行点火时,燃烧器的火焰稳定性至关重要。多缝燃烧器有助于产生单一的宽大稳定火焰,消除无火焰区域并为点火提供最小的热量输入。这进而导致节省点火罩中的能量输入。据日本一家工厂报道,与传统燃烧器相比,多缝燃烧器的点火总热量输入减少了约 30%。多缝燃烧器外形如图5所示。

图 5 多缝燃烧器的轮廓

支架烧结

日本开发了一种新的烧结技术,称为“支架支撑烧结”,用附在托盘上的钢支架(棒或板)支撑烧结饼。这种技术提高了收缩率、孔隙率和还原率。由于采用了支架支撑系统,烧结机的生产效率大大提高,机器运行更加稳定。

在支架支撑烧结法中,在烧结过程中,烧结混合床上部的烧结饼负载由钢支架支撑。烧结饼在其下方的燃烧熔融区上的负载使烧结矿混合床收缩(床压实),从而显着劣化了混合床的渗透性。当支架顶部周围的烧结矿混合床部分在加热和熔化后开始凝固时,安装在烧结托盘内的支撑架开始支撑上面的烧结饼负载。此后,床体下部的烧结过程在降低负荷的情况下进行,在该部分形成了良好的渗透网络,提高了渗透性。

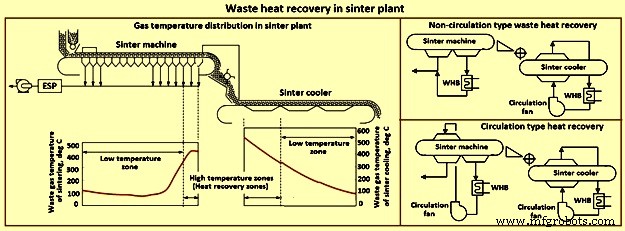

余热回收

烧结厂的热回收是提高烧结工艺效率的一种手段。热烧结矿需要冷却。从烧结冷却器回收的热量用于预热点火炉中燃烧器的燃烧空气或产生可用于发电的高压蒸汽。在产生高压蒸汽的情况下,废气能量回收系统的设施配置包括烟罩、除尘器、余热锅炉、循环风机和除氧器。

烧结厂由两个测量段组成,即(i)烧结段,和(ii)热烧结冷却段。这两个部分的热回收都是从烧结段废气和冷却段冷却气体中开发出来的。图 6 显示了两个部分的气体温度分布。如图所示,根据截面位置不同,温差较大。两个部分的平均气体温度都在 100 摄氏度到 150 摄氏度的范围内,这对于有效的热回收来说太低了。热回收仅限于高气体温度区,烧结段的最后部分和冷却段的初始部分,其中气体温度可达到300℃或更高。虽然热回收区有限,但烧结过程的气体体积足够大,可用于商业上可行的实际热回收。此外,由于其腐蚀性,热回收后的气体温度应保持在气体的酸度以上。

图6 烧结厂余热回收

烧结机尾气热回收可分为循环式和非循环式(图6)。在循环式中,热回收后的气体被循环到烧结机作为冷却气体替代物,而在非循环式中,热回收后的气体直接被引导到气体处理设施。采用循环式,提高热回收效率。

除了热量回收外,该系统还有助于减少 SOx、NOx 和颗粒物排放,并提高烧结矿的生产率、产量和冷强度。该方法可实现30%的能量回收。

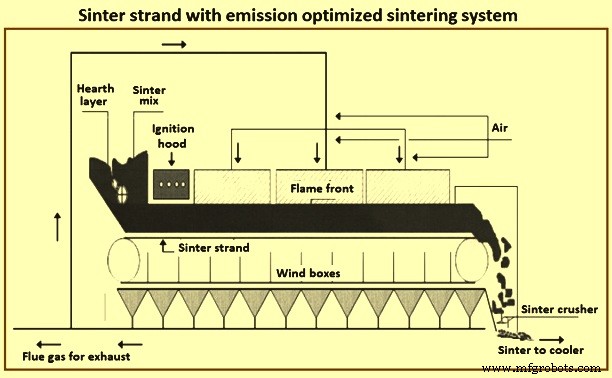

排放优化烧结系统

废气量大、待清洗元素浓度低一直是烧结厂存在的问题之一。排放优化烧结 (EOS) 系统的基本目标是通过在烧结炉篦上方放置一个罩子来减少待清洁气体的体积(可能减少高达 50%),该罩子同时供应清洁空气和回收空气风箱中的空气。图 7 为 EOS 系统烧结机。

图 7 具有排放优化烧结系统的烧结线

粉尘排放控制

烧结机产量的增加导致更高的粉尘产生,这意味着更高的颗粒排放。这些排放物充满灰尘,并含有多种有机和重金属有害空气污染物 (HAP)。通过将废气通过带负电的管道输送到静电除尘器,废气流中的颗粒物会带负电。将该气流引导通过带正电的板,然后吸引并收集带负电的颗粒物质,从而产生清洁的废气并增加蒸汽回收量。粗粉尘在干式除尘器中被去除并回收。 ESP(静电除尘器)的使用降低了废气的含尘量。

全民教育过程

这个过程被称为“气流吸收器(EFA)”。它是由 Paul Wurth 开发的。 EFA 工艺安装在烧结厂工艺的最后。它主要由一个气流吸收器和一个袋式过滤器组成。使用该设备,可以从烧结厂的废气、粉尘、硫氧化物、盐酸、氢氟酸、二恶英和呋喃中捕获。吸收器使用熟石灰(氢氧化钙)和褐煤焦来吸收二恶英和呋喃。通过在高压下将水喷入反应器并保持温度在80°C至110°C范围内,达到最佳反应条件。注入的水被蒸发,废气中的灰尘被收集在袋子中型过滤器。 STP硫含量低于50毫克/立方米,粉尘含量低于5毫克/立方米,呋喃/二恶英含量低于0.1纳克/立方米。

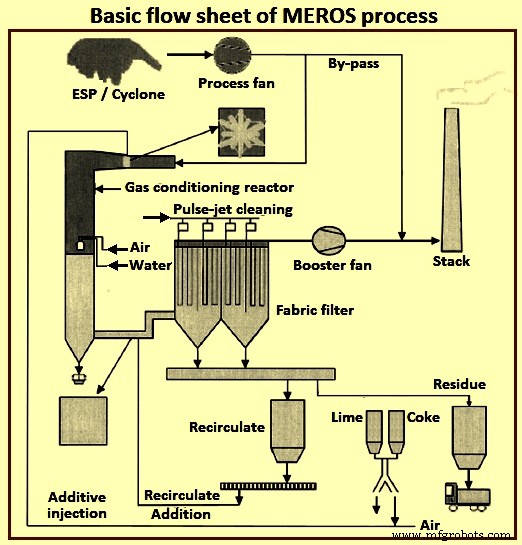

MEROS 进程

烧结最大化减排 (MEROS) 工艺是一项由普锐特冶金技术开发的创新技术,旨在减少烧结厂的污染排放。通过使用特定的添加剂,气流中的污染成分在连接的织物过滤器中结合和分离。该过程是“半干式”的,因此 100 % 无废水。

MEROS 工艺是一种分多个阶段去除灰尘、酸性气体、有毒金属和有机化合物的清洁工艺。该工艺包括三个步骤,即 (i) 将碳基吸附剂和脱硫剂以逆流方向注入烧结废气流中,以结合重金属和有机化合物,(ii) 气流通过调节反应器,通过注入细雾(加速结合和去除 SO2 和其他酸性气体成分所需的化学反应,以及(iii)废气流)将气体加湿并冷却至约 100 摄氏度的温度离开调节反应器的物料会通过袋式过滤器,其中带有污染物的灰尘被去除。

在这个过程中,烧结气体中存在的灰尘、酸性气体、有害金属和有机化合物以高效率被消除。 2007 年,第一个装置在林茨(奥地利)开始运行,气体处理能力为每小时 100 万 N 立方米。 MEROS 工艺的粉尘排放量降至每 N cum 不到 5 毫克。汞、铅、有机化合物(如二恶英和呋喃 (PCDD/F))、HCl、HF 和总可冷凝 VOC(挥发性有机化合物)的排放量降至每 N cum 不到 0.1 纳克。 MEROS 工艺最突出的特点之一是它符合当前的环境法规,并且可以在可预见的未来设定的限制范围内工作。 MEROS工艺基本流程图如图8所示。

图8 MEROS流程基本流程图

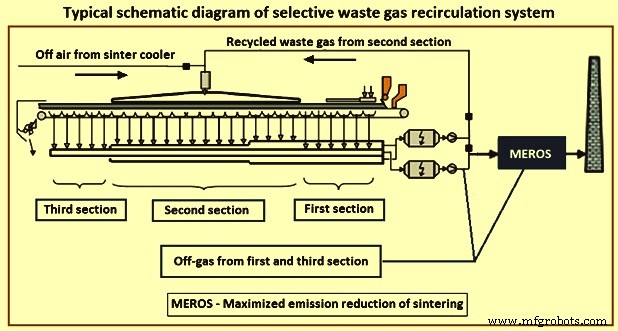

选择性废气再循环系统

在烧结过程中,吸入的空气量通常高于燃料完全燃烧所需的空气量,以允许火焰前锋的高速流动。因此,烧结废气通常含有约 12% 至 15% 的残余氧气。它的温度也远高于临界露点。这足以在添加少量补充空气后再循环到烧结过程。

在“选择性废气再循环系统”中,来自烧结机选定区域的废气与较冷的废气混合,然后再循环到烧结机。最初开发选择性废气再循环系统是为了将废气量保持在恒定水平,同时提高烧结能力并降低特定排放量。这使得气体净化设施的投资和运营成本保持在可接受的水平。

图 9 给出了选择性废气再循环系统的典型示意图。在该图中,来自烧结机第一段和第三段的热废气与烧结冷却器的尾气和环境空气混合并再循环回第二段烧结机。一部分废气被回收到覆盖部分烧结带的罩子中。

图9选择性废气再循环系统典型示意图

该系统的优点是 (i) 每单位烧结矿的废气量减少约 50%,(ii) 由于废气热利用和 CO(一氧化碳)后处理,单位固体燃料消耗减少 10% 至 15% (iii) 降低废气净化厂的投资和运营成本,(iv) 保持生产率和烧结矿质量水平,(v) 减少 CO2 排放,以及 (vi) 降低 SOx、NOx、PCDD/ PCDF(dibenzo-p-dioxins/dibenzofurans)和重金属。

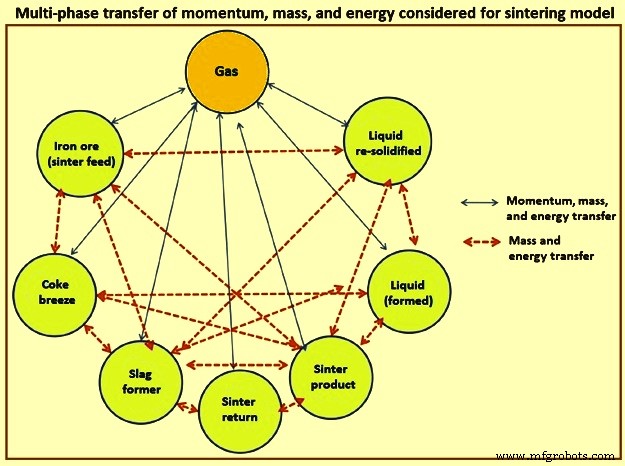

烧结过程建模

在烧结过程中,会发生多种化学反应和相变,这不仅是由于热前沿的变化,而且还由于原料混合物的局部气体成分和初始熔化温度的改变。当达到固体的局部温度和成分时,大部分相变是由热量供应和扩散驱动的,这些相变发生在颗粒床内,液体形成机制起主要作用。当局部温度达到熔化温度时,材料部分熔化,随着它的移动,与冷气体的接触促进了再凝固,因此,颗粒团聚形成连续的多孔烧结饼。最终的烧结饼特性很大程度上取决于热循环、原材料的初始化学成分以及烧结过程中形成的热物理特性。烧结过程的数学模型模拟了工业化生产烧结矿到高炉时在烧结机内发生的现象。

工业拉坯机烧结过程的建模方法基于气体、固体和液体相的动量、质量和能量的多相、多分量输运方程,同时考虑了多孔烧结体形成的局部现象(图 10)。该模型考虑了同时相互作用的相,并且基于化学物种守恒方程计算了每个相的化学物种。准确描述动量、能量和化学反应的速率交换对模型的整体准确性至关重要。

图 10 烧结模型考虑的动量、质量和能量的多相传递

通过求解气相和固相的每种化学物质的传输方程,单独考虑化学物质。固相是铁矿石烧结矿原料、细烧结矿(返回的细烧结矿)、焦粉(或其他固体燃料)、鳞片(来自钢铁厂的细粉)和熔剂的混合物。液相由液相中的熔融和成形组分组成。再凝固相包括再凝固的液体和在再凝固过程中形成的相,并且强烈依赖于局部液体组成和热交换。最终的烧结饼是由这些材料的混合物形成的,其质量取决于这些材料的最终成分和体积分数以及它们在镶嵌烧结体结构中的分布。

在烧结过程模型中,假设形成的液相由于粘度而与剩余的固相一起移动,并考虑到液体附着在未熔化的颗粒表面,因此,动量传递和焓方程固体是粘性液体和固体材料的混合物。在模型中,假设依赖于温度成分的热物理性质遵循混合规则,以考虑由相体积分数考虑的各个相性质。

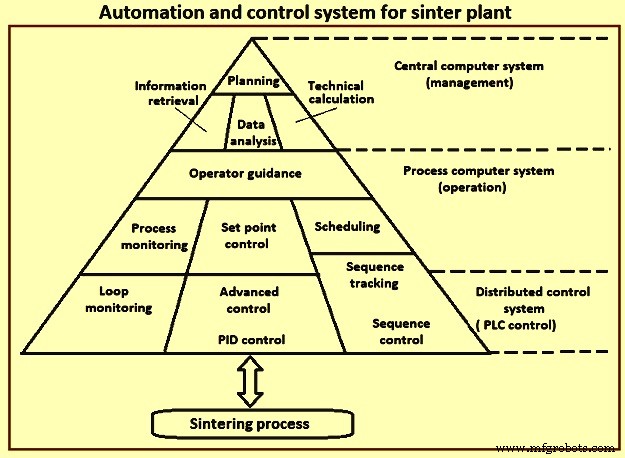

自动化控制系统

以稳定烧结过程、提高生产率和降低生产成本为最终目标,烧结厂需要自动化和控制系统,以确保整个烧结过程的最佳和稳定运行。为此,已经做出了一些努力来了解床内现象并引导该过程实现最佳操作。烧结中的主要控制技术是装料密度控制以实现在整个铸坯宽度上的均匀烧结和托盘速度控制以保持最佳的生产率和烧结质量。

烧结厂自动化控制系统是采用钢厂分布式控制系统(DCS)、集中过程计算机系统(PCS)和中央计算机系统(CCS)的三层分级系统。 DCS performs functions such as measuring wind velocity distribution and gas temperature distribution along the sinter strand, and also ‘direct digital control’ (DDC). PCS performs functions such as process control to optimize sinter plant operation, and information services to operators. CCS performs functions such as planning, managing, and data analysis of production and operation based on the general-purpose data base. Fig 11 shows the automation and control system for sinter plant.

Fig 11 Automation and control system for sinter plant

The closed-loop sinter expert system is designed so that operator has to take ‘as few actions as possible, as many as necessary’ with the target to enable an optimized sinter operation needing minimal operator interactions. The expert system, which is designed as a rule based decision system , counteracts process fluctuations caused by changes in the raw mix composition and quality, human factors or process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother the overall sinter operation is. The accurate timing of control activities and anticipation of disturbances are of utmost importance to avoid critical process conditions and to maintain a high production rate at low costs.

With the automation and control system, optimum process control conditions are achieved since perfect alignment of process parameters takes place. Integrated level 2 automation system at the sinter plant, the standard deviation of quality parameters can be decreased by around 5 % to 10 %. This system also helps in reduction of coke breeze consumption can be reduced by around 3 % and productivity can be increased by around 3 % to 5 %.

制造工艺