钢水连铸时的漏钢

钢水连铸时的漏孔

在钢水连铸 (CC) 过程中可能发生的最严重的灾难性工艺故障之一是钢水爆裂。当凝固的钢绞线钢壳在模具下方破裂或撕裂时,就会发生破裂。钢绞线的实心外壳破裂,导致其中的静止钢液溢出,损坏CC机设备的原因有多种。

漏钢是与连铸过程相关的最有害的事件。这起事件不仅代价高昂,而且对CC机器的操作人员来说也是一个严重的安全隐患。断线会导致钢绞线关闭并导致生产时间的损失以及产量的显着下降。因此,每次突破都会造成重大的直接经济损失。对于 CC 机器钢绞线的修复,通常需要延长周转时间,包括从钢绞线设备中清除溢出的钢材和/或更换设备的损坏部分。

可以通过降低铸造速度来避免爆裂,从而为钢在模具中提供更多的停留时间以使其凝固。为避免发生爆裂,关键是提前检测到钢壳的不当凝固,并有足够的提前期以适当减慢 CC 机器的速度。已经采用了多种方法来预测连铸过程中的漏钢。

突破通常是由于钢壳壁太薄而无法支撑其上方的液态钢柱。这是由于具有几个通常与传热管理相关的根本原因的条件造成的。流向 CC 结晶器的冷却水不当或铸流冷却水喷淋系统受到干扰会导致无法从凝固的液态钢中带走热量,从而导致实心壳增厚过慢。如果钢绞线中钢的抽出速度太快,即使使用增强的冷却喷雾,外壳也可能没有足够的时间凝固到所需的厚度。类似地,进入的液态钢可能太热,最终凝固可能比预期在模具中的较晚点发生在铸流下游。如果该点低于矫直辊,则外壳可能会由于矫直过程中施加的应力而破裂。

由于在凝固初始阶段在 CC 模具内发生的物理不规则或钢壳损坏,也可能发生爆裂。 CC 模具内的过度湍流会导致异常生长的不规则外壳图案。还会使钢壳内夹带渣滴或浮渣,降低墙体强度。

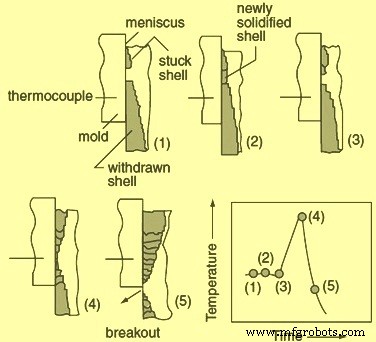

常见的情况是钢壳粘在 CC 模具表面并撕裂。受CC模约束的钢壳在弯月面部分断裂,钢水从CC模正下方的断裂部分流出。这种类型的突破称为贴纸突破。具有多种仪器和计算机控制系统的现代 CC 模具通常会检测模具中的粘连并暂时减慢浇注速度,以让壁重新冻结和愈合,同时仍然支撑在 CC 模具中。如果撕裂发生在 CC 模具出口附近或出现意外严重程度,钢壳一旦从 CC 模具壁中出现,仍可能在破裂中失效。贴纸型漏钢是连铸作业中的主要漏钢类型。不干胶的原因之一是模具润滑不良。图 1 显示了粘在模具中导致爆裂的传播。

图 1 粘在模具中的传播导致爆裂

裂缝也是爆发的原因。万一由于裂纹而发生爆裂,铸钢角部因凝固延迟或振动痕而引起的钢壳薄部分立即在CC模下断裂。

突破的另一个原因是浮渣陷阱。在这种情况下,由于直接在CC结晶器下方的浮渣夹带破裂导致凝固延迟而导致的钢壳薄部分。

随着连铸工艺的进步和成熟,破裂类型的分布发生了变化从与传热相关的现象戏剧性地发展到当今模具粘附的主导地位。粘连型突破占突破总数的百分比通常在 75% 到 80% 的范围内。由裂纹引起的爆破百分比通常在 15% 到 20% 之间,而夹渣和浮渣引起的爆破百分比通常在 5% 左右。

虽然对模具排热的持续监测可以提供一种检测爆裂情况发展的有效手段,但响应时间通常不足以指示钢壳撕裂和撕裂的快速发生现象。

如果进入的钢水严重过热(非常高的过热度),则最好停止 CC 机器,而不是冒着突破的风险。此外,含有铅(Pb)的液态钢会在CC模壁和钢之间形成一层薄膜,抑制热量的排出和钢壳的生长,从而增加爆裂的风险。

CC 模具热相温度很关键,因为已经看到当热相温度超过 350 摄氏度时,会发生股线粘铜。此外,在当今的高生产率 CC 机器中,“动态”定期更换中间包和浸入式喷嘴是正常操作期间的正常做法。这些瞬态操作不可避免地导致铸造速度和结晶器液位控制的不稳定时期。在此期间,模具润滑过程严重紧张,增加了粘模的可能性。

在某些钢种(例如高碳钢)由于其较低的液相线温度而通常在较低温度下铸造的情况下,粘着通常与铸造粉末的不良性能有关。对于那些因冶金原因需要以较低速度铸造的钢种也是如此。

在连铸操作过程中检测和预防漏钢的任务与连铸技术本身一样古老。为此目的,已经开发和使用了几种测量方法。这些包括温度、摩擦力、拉拔力、振动和结构噪声水平的测量。在这些方法中,通过热电偶在模具铜板上测量温度是最可靠和首选的方法。

通过在 CC 模具中安装仪器,开发了有效降低爆裂频率的控制系统。最初,这些仪器基于模具水温差。该方法后来通过使用模具水数据计算模具传热关系进行了改进。然而,这种检测仅限于由排热逐渐下降引起的爆裂。

后来,当粘连引起的突破增加并成为主导时,开发了基于更直接技术的系统。在这些技术中,模具/钢绞线的摩擦是用加速度计、称重传感器和应变仪测量的。这些系统成功地检测到了一些粘连事件,但这些系统也给出了一些误报。

该系统经过进一步修改,可使用热通量传感器(嵌入式热电偶)进行局部热监测。这些系统已被证明是检测和防止贴纸破损的更有效方法。可以看出,基于热电偶的不干胶检测与涡流结晶器液位检测相结合,即使在高铸造速度下也能提供较高的脱模安全性。

目前,重点已经转移,不再只关注早期的漏损检测,还关注散热以及钢壳与 CC 模具之间的接触监测。因此,单个 CC 模具配备大量热传感器的情况并不少见。如此大量的传感器需要大量的电缆和耦合,因此需要大量投资。也导致了相当大的维护费用。

制造工艺