加热炉结垢

加热炉结垢

再加热炉是钢材轧制过程中的重要组成部分,其中将半成品钢材加热到所需温度,以实现轧制产品的塑性。加热轧制半成品钢的基本目的包括(i)软化钢以使其适合轧制,以及(ii)提供足够高的初始温度,以便在完全奥氏体温度区完成轧制过程.

在再加热炉中再加热过程中,钢通过加热炉,沿加热炉温度逐渐升高到均热区。在那里,为了钢的热和化学均匀性,温度保持恒定。再热炉是使用气体、液体或固体燃料和空气中的任一种的直接燃烧炉。炉内气氛的成分一般主要由氮气(N2)、二氧化碳(CO2)、水蒸气(H2O)和游离氧(O2)组成。在操作过程中,气氛成分可能会发生巨大变化。这些变化是空燃比的函数,而空燃比又取决于熔炉和磨机的运行条件。

钢的再加热炉在概念上分为三个区域。从再热炉的出料端开始,这些区域是(i)均热区,(ii)加热区/多个区,和(iii)预热区。在均热区,燃料和空气以正常或减少的主要燃料化学计量通过炉燃烧器燃烧。该区域具有高炉温。钢的温度通过其在该区域的横截面进行均衡。该区域的废气流向加热区。预热区和均热区之间的加热区需要高辐射传热,以将钢材表面温度提高到轧制温度附近。这些区域中燃烧空气的富氧促进了热传递并减少了炉内气体流量,所有这些都带来了提高生产率和热效率的有益结果。在预热区,来自前区的气流主要通过对流向进入的钢材提供热量。在该区域的开始或加热区域的末端添加额外的空气以燃烧所有剩余的燃料。废气的显热通过传热到钢或在换热器中回收。该区域的气体流速应尽可能低,以便为钢的热量传递提供更多的停留时间。

在再加热炉中加热钢的过程中,热钢表面与炉内氧化气氛反应,导致形成称为氧化铁皮的氧化铁层。这种现象导致的成品率损失在再热钢的1.0%到3%之间。

钢氧化形成氧化皮是再加热炉中再加热过程的基本且通常不可避免的结果。氧化皮形成的主要后果是在两个主要方面造成重大经济损失,即 (i) 钢作为氧化铁的产量损失,以及 (ii) 因轧入氧化皮缺陷或粗糙的表面。鳞片构成贵重钢材的损失。

结垢是在加热炉中发生的复杂反应。钢在再加热炉加热过程中形成的形貌和显微组织因氧化皮的形成和转变而显着改变。

钢在再加热炉中再加热过程中氧化皮的形成量取决于几个因素。这些因素包括 (i) 钢的成分,(ii) 钢的初始表面状况,(iii) 再加热温度,(iv) 决定其对氧化皮形成的侵蚀性的再加热炉气氛的成分,以及(v) 在炉内停留的时间,由再加热周期决定。为了能够预测再热参数的变化对生成的氧化皮形成的影响,有必要获得对应于不同炉条件的氧化数据。此外,改进对炉内气氛的控制可以降低和更稳定的 O2 含量,从而减少因结垢而造成的钢损。

钢材在再热炉中再加热时,钢材表面产生氧化皮(氧化)的现象是不可避免的,也是难以控制的。结垢的缺点包括钢材消耗和轧机过程中的结垢脱落,需要清理,通常会造成环境问题。

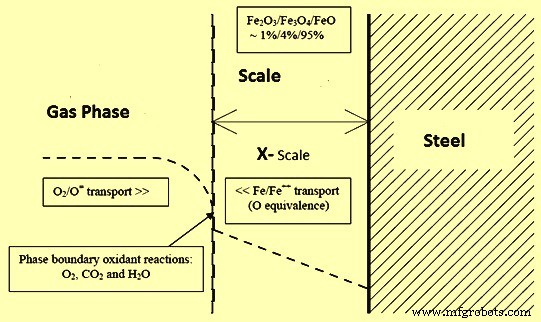

图 1 给出了钢的高温氧化机理。氧化机理可能取决于 (i) 氧化剂气体从本体气相中的传输,(ii) 气体/水垢界面处的相界反应, 或 (iii) Fe 阳离子向水垢/气相界面的扩散。

图1钢的高温氧化机理

存在燃烧气体产物时钢的结垢增加了再加热炉中氧化过程的复杂性。这种结垢复杂性的一个主要因素是不一致,这也是再热炉中参数相互作用的结果。

通过将熔炉中的过量空气从 70% 减少到 20%,可以节省高达 35% 的钢损。另外,钢在炉内停留时间越长,温度越高,会导致形成过多的水垢。

再热炉中通常有两个 O2 源。这些是(i)提供给燃烧器以燃烧燃料的燃烧空气,以及(ii)当由于各种原因在炉内产生负压并导致空气进入时发生的空气进入进入炉内气氛。

钢的正常或常规加热至轧制温度是在再加热炉中加热钢,该再加热炉由以或略高于所用燃料的化学计量比运行的燃烧器燃烧。 100 % 化学计量比定义为空气/气体比,它可以使燃料完全燃烧并产生仅由 N2、CO2、H2O 组成且没有游离 O2 的烟道气气氛。空气/气体比略高于 100 % 化学计量的燃烧会导致烟气中也含有少量 O2。

随着钢坯向前通过再加热炉,其温度升高。然而,温度升高的速度取决于熔炉各个区域的燃烧速度。在再加热的早期阶段,钢坯暴露在低加热速率下,以避免产生热应力。然后将钢坯进行强烈加热直至均热区,保持均热温度以实现后续轧制的均匀钢温。

随着钢材表面温度的升高,它与炉内氧化气氛(O2、CO2、H2O等)发生反应,生成氧化层(氧化皮层)。鳞片层的厚度取决于几个因素。

在钢上形成氧化皮有许多优点和缺点。优点是(i)氧化皮消除了表面缺陷,如从连铸机嵌入表面的保护渣、氧化物和表面裂纹等表面缺陷,从而使钢表面光滑清洁,(ii)放热氧化过程中对钢的加热是一种放热反应,约占总热输入的 2% 至 3%,并且 (iii) 氧化皮层减少了从钢到环境的热流(由于其较低的热导率)当钢材被运送到轧钢厂时。钢在再加热炉中再加热过程中形成氧化皮的缺点包括 (i) 钢损在 1% 到 3% 之间,具体取决于炉子的操作条件,(2) 炉内的氧化皮堆积和加热的钢运输路径,这需要关闭炉子进行清洁和(iii)减慢从炉子环境到钢的热量传递,需要更长的加热时间。

重要的是在再加热过程中将水垢的形成减至最少,使其达到有利的水平。这就需要对加热炉运行过程中的所有相关参数进行监测和控制。

钢在不同条件下的高温氧化问题已被广泛研究。纯金属氧化的理论考虑表明有两种主要的控制机制。最初,当氧化速率由表面化学反应决定时,水垢呈线性增长。这通常会持续很短的时间,直到结垢层形成并且其中一种反应物通过结垢层的扩散速率成为控制机制。在纯铁的情况下,控制氧化速率的是铁从金属/氧化皮界面向外扩散。这直接导致了单位面积氧化的重量与经过时间的平方根成正比的抛物线定律。

当钢在混合气体气氛中加热时,就像在再加热炉中的情况一样,通常会观察到与纯铁行为的明显偏差。这可能是由钢中的合金元素引起的。这些导致与经典生长机制的许多偏差,其中一个更明显的是在氧化皮生长产生的表面应力的作用下抑制位错运动·这有利于在金属-氧化皮界面处产生一系列孔或间隙这会抑制铁扩散并导致较低的结垢率。此外,通常很难区分线性氧化的初始离散周期,而在整个氧化周期中经常观察到与抛物线规律的显着偏差。

钢上形成的氧化皮通常包含裂纹,如果垂直于金属-氧化皮界面,则会产生氧化气体通过氧化皮传输的替代途径。这意味着通过水垢的扩散不再是控制机制,并且会导致氧化增强。这些裂纹可能是由于气态氧化产物(如一氧化碳 (CO))从氧化皮-金属界面逸出或由于氧化皮生长过程中产生的应力而产生的。钢的几何形状也会影响鳞片裂纹的产生。

当钢的表面温度高于 750 摄氏度左右时,烟气中的 CO2、H2O 和 O2 成分都会氧化成钢。对于不同钢在 CO2 和 H2O 气氛中的氧化,发现限制步骤是速率CO2 或 H2O 在氧化物表面解离为 O2 和 CO 或 H2。然而,对于 O2 气氛中的氧化,发现氧化初始阶段的限制步骤是 O2 从气相到反应表面的传输速率。氧化层达到一定厚度后,氧化遵循抛物线速率规律,氧化速率受氧化层中离子种类和空位的扩散控制。

O2 水平对 700 摄氏度、800 摄氏度和 900 摄氏度下铁的氧化速率的影响表明,抛物线氧化速率随着 O2 百分比的增加而增加,尤其是在较高温度下。最显着的增加发生在 950 摄氏度时 0.4 % 和 2 % O2 之间。

水蒸气和 CO2 对铁氧化的影响表明,铁的结垢速率在 750 ℃时不受水蒸气的影响,但在 850 ℃和 950 ℃时,速率分别增加 1.2 和 1.6 倍。分别。还可以看出,CO2 产生的增加小于水蒸气。在 600 ℃ 到 1100 ℃ 的温度范围内铁的 CO2 氧化情况下,注意到在短时间和长曝光时间下,氧化皮的形成速率分别遵循线性和抛物线时间规律。

氧化速率对温度的依赖性已得到充分确立,并且已知遵循阿伦尼乌斯关系(该关系表明反应速率的温度依赖性)。一般来说,氧化可以分为三个阶段,即(i)以线性氧化为特征的初始阶段,(ii)氧化是抛物线的最终阶段,以及(iii)从线性过渡到抛物线的中间阶段机制发生。氧化皮的形成很大程度上取决于钢的表面温度及其在炉内的停留时间。它还取决于燃烧产物中 O2 的百分比。

温度对钢的氧化有影响。在低温下(900℃及以下),O2含量对钢的氧化影响很小。在高温(1150 摄氏度及以上)下,将炉内气氛中的 O2 含量从 0.3% 增加到 3% 会使氧化率增加 50%。 O2含量进一步提高到3%以上对氧化影响不大。

然而,在加热炉中存在的复杂气氛中的氧化表明,多组分气体中的氧化可以同时引起三种氧化机制。

众所周知,铁 (Fe) 氧化形成三种众所周知的氧化物,即方铁矿 (FeO)、磁铁矿 (Fe3O4) 和赤铁矿 (Fe3O4),其比例由反应动力学决定,其中主要的氧化物是磁铁矿。对氧化的基本理解是,在初始阶段之后,该过程是由铁(Fe 2+ )向外扩散与再加热过程中炉气氛提供的氧气反应进行的。该过程被定义为以抛物线生长速率进行,导致从金属表面向外逐渐形成三层氧化物类型,即FeO、Fe3O4和Fe2O3。

方铅矿是在金属旁边形成的氧化皮的最内层相,是富铁相。它的氧气含量最低。以FeO表示,在570℃左右不稳定。但在钢温700℃以上时,在氧化皮中的含量随温度升高而增加,占氧化皮层的95%左右。方氏体的密度约为 5.87 克/立方厘米。方晶石以热力学稳定的单相结构存在,其成分范围很广。方晶石的非化学计量随温度升高而增加,似乎没有达到化学计量组成 FeO。与其他氧化皮相和钢本身相比,方氏体相的熔点相对较低,为1370℃至1425℃。方氏体层的熔化(洗涤)加快了氧化皮的形成速度并增加了晶界渗透.这不仅降低了表面质量,而且增加了炉子的燃料消耗,降低了成品率。

磁铁矿相 Fe3O4 是水垢的中间相。它是 500 摄氏度以下水垢的主要平衡成分。它的密度范围为 5 g/cu cm 至 5.4 g/cu cm。它以缺金属氧化物的形式存在,但含量比方晶石小得多。各种研究表明,阳离子和阴离子都在 Fe3O4 中扩散。随着温度升高到 700 摄氏度左右,方晶石的形成以磁铁矿相为代价,在高温下,磁铁矿仅占总氧化皮层的 4% 左右。磁铁矿比方晶石更硬,更耐磨。

赤铁矿相Fe2O3是氧化皮的最外层,含氧量最高。它在大约 800 摄氏度以上的温度下形成。赤铁矿的密度约为 5.24 克/立方厘米。赤铁矿在高温下约占总氧化皮层的 1%。与磁铁矿相一样,赤铁矿又硬又具磨蚀性。

再热炉为直燃式炉。再加热过程中会发生许多反应;然而,在加热炉中提供热量的主要反应如下。

C + O2 =CO2

2C + O2 =2 CO

2 CO + O2 =2 CO2

CH4 + 2O2 =CO2 + 2H2O

S + O2 =SO2

2H2 + O2 =2 H2O

燃烧的产物总是具有高度氧化性,并且随着表面温度的升高和炉内气氛中 O2 和二氧化碳 (CO2) 的部分富集,水垢形成的速度增加。该速率随着一氧化碳 (CO) 分压的增加而降低。燃烧产物中的O2百分比通常保持在1%到2%左右,以尽量减少水垢损失。

燃烧产物的含量取决于所用燃烧空气的百分比。在完全燃烧的情况下,燃烧产生完全燃烧的产物。可以注意到,随着燃烧空气百分比的降低,氧化剂 H2O 和 CO2 减少,而为炉膛提供还原环境的氧化剂如 CO 和 H2 增加。空气/气体比对绝热火焰温度也有很大影响。一般来说,高燃烧空气温度会导致火焰温度急剧升高。

关于空气/燃料比对再热炉钢氧化的影响已经进行了各种研究。这些研究表明,当空燃比从 1.1 降低到 0.9 时,钢的氧化程度会显着下降。进一步降低空燃比效果有限。

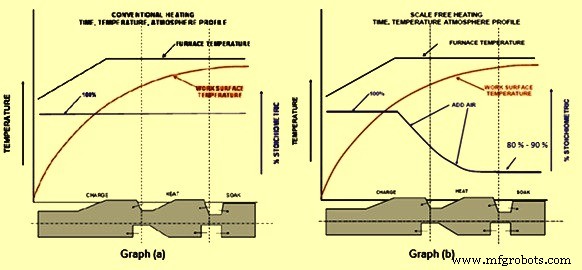

通常,所有炉区的燃烧器在 100% 化学计量燃烧水平或略高于 100% 化学计量燃烧水平下运行,产品通过炉时产生的时间、温度和气氛曲线如图 2 中的曲线 (a) 所示。在将钢加热到轧制温度的同时在再加热炉中形成,因此必须使用远低于所用燃料的化学计量比(例如在化学计量比的 80% 到 90% 范围内)运行的燃烧器来燃烧炉子。烟气气氛中含有 CO 和 H2 以及炉子均热区的 N2、CO2 和 H2O。为了燃烧掉可燃物(CO 和 H2),将必要的空气引入炉子前端以燃烧可燃物(CO 和 H2)。产品通过熔炉时产生的时间、温度和气氛曲线如图 2 中的曲线图(b)所示。

CO 和 H2 烟气成分正在还原为钢,当考虑到其他烟气成分 CO2、H2O 和 O2 时。烟气混合物对钢的还原或氧化取决于 CO/CO2 和 H2/H2O 的比例以及钢的表面温度。 CO/CO2 和 H2/H2O 比率与燃烧的 % 化学计量比成反比。因此,如果能在均热区形成还原气氛,并在钢温较低的情况下转变为氧化气氛,则存在氧化皮还原的可能。

在还原条件下烧制会在炉内气氛中产生等量的 CO 和 H2。这是在化学计量燃烧下产生的 CO2 和 H2O 的补充。减少氧化皮形成所需的 CO/CO2 和 H2/H2O 比率是钢表面温度的函数。反过来,这些比率定义了加热中给定点所需的实际空气/燃料比。传统加热炉的 CO/CO2 和 H2/H2O 比率(其中燃烧处于或略高于化学计量条件)为零,因为炉内气氛中不存在 CO 或 H2。由此产生的气氛正在氧化或氧化成钢。

图 2 加热炉内的时间、温度和气氛曲线

制造工艺