热轧带钢和带钢缺陷

热轧带钢和带钢缺陷

轧制是最重要的工业金属成型操作之一。热轧用于在热轧机中将钢坯轧成热轧带钢。与任何其他热轧操作一样,热轧带钢也是由通过一组轧辊施加的压缩力引起的板坯材料的塑性变形。板坯的横截面通过热轧工艺减小。材料在一对辊之间被挤压,结果厚度减小,长度增加。由于要求大变形,热轧带钢在高温下进行。热轧导致无残余应力的带钢。热轧通常伴随着氧化皮,其尺寸精度低于冷轧带钢的尺寸精度。

对于热轧带钢,板坯的初始加热温度为 1100 摄氏度至 1300 摄氏度。热轧带钢轧机最后一个精轧机架的温度从 700 摄氏度到 900 摄氏度不等。始终高于上部产生均匀等轴铁素体晶粒的临界温度。

热轧带钢轧制的目的是随着长度的增加而减小板坯的厚度,而宽度几乎没有增加。带材中心的材料在带材宽度方向上受到约束,并且轧辊每侧上未变形的材料肩部的约束防止带材在宽度方向上延伸。这种情况称为平面应变。因此材料会变得更长而不是更宽。

适用于热轧带钢轧制的基本概念是(i)轧辊和被轧材料之间的接触弧是圆的一部分,(ii)摩擦系数在理论上是恒定的,但实际上它会随着接触的弧度,(iii)被轧制的材料被认为在轧制过程中发生塑性变形,(iv)材料在轧制前后的体积是恒定的(实际上,由于关闭,体积可能会略微减小)孔),(v)假设轧辊的速度是恒定的,(vi)材料仅在轧制方向上延伸,并且在材料的宽度上没有延伸,以及(vii)横截面积垂直于滚动方向不失真。

轧制中影响轧制过程的主要变量是(i)轧辊直径。 (ii) 受冶金、温度和应变率影响的材料的变形抗力,(iii) 材料流动应力,(iv) 轧辊和被轧材料之间的摩擦,和 (v) 前张力和/或带材平面的反张力。

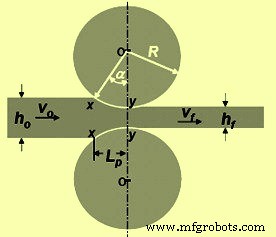

热轧带钢轧制过程中的力和几何关系如图 1 所示。以“ho”厚度轧制的材料以“vo”的速度在入口平面 x-x 处进入轧辊。它通过辊缝并以减小的厚度“hf”和增加的速度“vf”离开出口平面 y-y。鉴于宽度没有增加,金属的垂直压缩转化为轧制方向的伸长。由于在整个过程中每单位时间给定点的金属体积没有变化,因此b*ho*vo =b*h*v =b*hf*vf,其中'b'是带材的宽度,' v'是任意厚度下的速度,'h'是'ho'和'hf'的中间值。

考虑 b*ho*vo =b*hf*vf,如果 bo =bf,则 ho*Lo/t =hf*Lf/t,则 ho*vo =hf*vf 即 vo/vf =hf/ho .这意味着当 ho> hf 时,则 vo

图1 热轧带钢轧制受力及几何关系

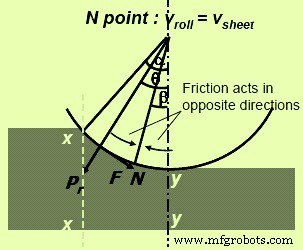

仅在轧辊和带材接触表面的一个点,两个力作用在材料上。它们是 (i) 径向力 Pr,和 (ii) 切向摩擦力 F。在入口平面 (x-x) 和中性点之间,带钢的移动速度比轧辊表面慢,切向摩擦力 F 起作用沿方向(图 2)将金属拉入轧辊。在中性点的出口侧 (y-y),带钢的移动速度比轧辊表面快。然后,摩擦前部的方向被反转,并与带材从轧辊的输送相反。

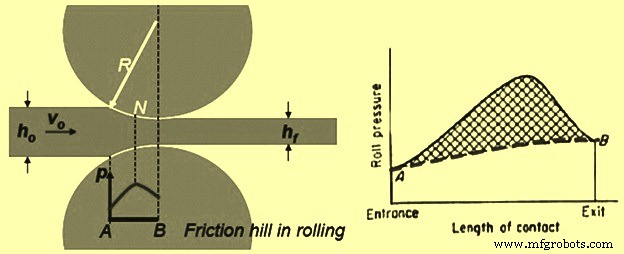

Pr 是具有垂直分量 P 的径向力(滚动载荷 - 轧辊压在材料上的载荷)。比轧辊压力 p 是轧制载荷除以接触面积,可由公式 p =P/b*Lp 给出,其中 b 是带钢的宽度,Lp 是接触弧的投影长度.

轧辊压力沿接触弧分布(图 3)表明,压力在中性点上升到最大值,然后下降。压力分布在中性点处没有达到一个尖锐的峰值,这表明中性点实际上不是轧辊表面上的一条线,而是一个区域。曲线下方的面积与轧制载荷成正比,阴影中的面积表示克服轧辊和带钢之间的摩擦力所需的力。虚线AB下的面积代表金属平面均匀压缩变形所需的力。

图3轧辊压力分布

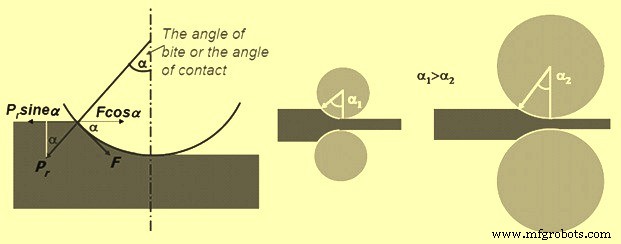

轧辊咬合条件是决定被轧材料进入轧辊喉部的条件(图 4)。为此,摩擦力的分量应等于或大于法向力的水平分量(图 4)。即 F Cos a>/=Pr Sin a 其中“a”是咬合角,Pr 是径向力。所以 F/Pr>/=Sin a / Cos a>/=Tan a。因为 F =u*Pr 其中 F 是切向摩擦力,“u”是摩擦系数。因此 u =Tan a。如果 tan a> u,则无法通过轧辊拉伸材料;如果 u =0,则无法进行轧制。因此,当 u> tan a 时发生自由参与。为了增加 u 的有效值,例如对轧辊进行平行于轧辊轴线的开槽或使用大直径轧辊来减小 tan a,或者如果轧辊直径固定,则要轧制的材料的厚度会减小。

图 4 滚动咬合条件

在无摩擦情况下,滚动载荷 (P) 由轧辊压力 (p) 乘以金属与轧辊之间的接触面积 (b*Lp) 得出。 (P=p*b*Lp) 其中轧辊压力 (p) 是在板的宽度 (b) 没有变化时平面应变中的屈服应力。然而,在实际情况中存在摩擦。需要摩擦力将材料拉入轧辊,并负责大部分滚动载荷。高摩擦导致高滚动载荷、陡峭的摩擦山坡和很大的边缘开裂趋势。摩擦力沿辊的接触弧从点到点变化。然而,测量 u 的这种变化是非常困难的,所有的滚动理论都被迫假设一个恒定的摩擦系数。对于带材的热轧,u 大约为 0.2 直至发粘状态。

轧制力随着轧辊半径的增加或带钢厚度减小的增加而增加。轧制负荷随着带钢厚度的减小或轧辊直径的增加而增加。低于带材的某个最小厚度(低于临界减薄),轧制载荷会增加到非常高的值,因为带材的阻力会增加到非常高的值。因此,可能无法滚动条带。相反,带材只是被推入辊之间,厚度没有明显减少。为了轧制薄带,必须使用直径较小的轧辊,并由大直径轧辊支撑。由于接触弧的长度随着滚动半径的增加而减小,摩擦系数增加,滚动载荷也随之增加。

当轧制过程中产生的很大的力通过轧辊传递到要轧制的材料上时,有两种主要类型的弹性变形。这些是(i)轧辊倾向于沿其长度弯曲,因为材料倾向于将它们分开,而它们在其端部受到限制,导致厚度变化,(ii)轧辊在它们接触带钢的区域变平,导致增加导致轧辊变平的曲率半径。

在高轧制力下,轧辊变平并弯曲,整个轧机发生弹性变形。轧机弹簧使从轧机出来的带钢厚度大于空载条件下设定的辊缝。精确的厚度轧制需要轧机的弹性常数。需要校准曲线。螺旋轧机的弹性常数一般在1 GNm-1~3 GNm-1,液压轧机的弹性常数在4 GNm-1左右。

由于轧制力,轧辊受到挠曲和弯曲,导致轧制板中心处的厚度较大,边缘较薄。这种缺陷被称为冠状和弧度。为了避免这种情况,通过磨削使轧辊表面略微弯曲,使轧辊中心的直径大于边缘的直径。这称为轧辊弯曲。凸出的轧辊在轧制过程中受到弯曲会产生扁平带材。对于带钢轧制,通常提供 0.5 mm 的辊径外倾角。同样在热轧过程中,轧辊受热并在中心凸出,导致轧辊弯曲。这是由于轧辊边缘和中心之间的温度变化。由于热效应和轧辊偏转,轧制过程中必须改变轧辊外倾角,以处理轧辊外倾角。这也避免了不均匀的轧辊磨损(轧辊边缘比中心磨损更多)。

轧辊外倾可以通过以下方式改变:(i)通过施加外力弯曲工作辊,(ii)工作辊相对于带材中心线横向移动,(iii)使用成型辊(带轮廓的辊),和(iv)工作辊轴线相对于支承辊轴线在水平面内的旋转(导致工作辊端部偏斜,产生外倾)。

当由于轧辊压力导致轧辊弹性变形时轧辊的曲率半径增加时,轧辊压扁发生。这被称为轧平。轧辊压扁会增加接触长度,从而增加轧辊力。

前面已经说过,轧制载荷取决于轧辊直径。轧辊直径越大,轧辊力越大。同样,较小的减少量需要较低的轧制力。为了减小轧制力,需要减小轧辊直径,或者减小摩擦。另一种减小轧制力的方法是在带材上施加一个小的拉力。纵向施加拉力会降低材料在横向上的抗压屈服强度。从 Tresca 屈服准则可以看出这一点。在轧制过程中,通过带制动系统的送料机或开卷机在入口段施加纵向拉力。通过控制卷取机上的扭矩,在卷取机的出口部分施加正向张力。

可以从轧制力估计轧制扭矩。扭矩等于力乘以力作用的半径。总滚动扭矩包括滚动扭矩加上克服滚动轴承摩擦所需的扭矩加上电机轴上的扭矩加上克服传动系统摩擦的扭矩。施加轧辊动力是为了使被加工材料变形,克服旋转部件的摩擦等。

如果施加了足够高的背张力,中性点就会向卷筒出口移动。这意味着辊比材料移动得更快。如果使用前张力,则中性点向卷筒入口移动。通常,后张力在降低滚动载荷方面的效果几乎是前张力的两倍。

展宽是指宽度与厚度比低的轧制带材的宽度增加——例如方形截面带材。减少摩擦、增加轧辊半径与带材厚度比以及使用更宽的带材可以减少轧辊展开。一对称为磨边辊的垂直辊可用于减少散布。

带钢厚度和横截面的控制是带钢热轧机的真正挑战。为了连续监测轧制带材的厚度,使用了 X 射线或伽马射线传感器。通过调整轧辊间隙可以精确控制轧制带材的规格。带钢热轧机的厚度控制是通过X射线量规测量带钢厚度和反馈控制系统调节带钢张力来实现的。

在热轧带钢的轧制过程中,热轧带钢被卷取以处理由于厚度减小而增加的长度。此外,重要的是减少由于厚度不同而控制不同速度的带钢的复杂性,因为较薄的部分在带钢热轧机轧制过程中移动得更快。

滚动缺陷

热轧带钢的表面质量问题属于生产工艺的基本优先事项。材料的每一个缺陷都可能导致最终产品的缺陷或质量下降。热轧带钢表面缺陷的可能来源可能在制造过程中的不同步骤,例如 (i) 钢水的生产和铸造,(ii) 板坯的再加热,以及 (iii) 热板坯的轧制。在最有问题的表面缺陷之间,表面缺陷的引发剂是在钢水的生产和铸造过程中产生的,包括(i)夹杂物,(ii)气孔,(iii)结痂,(iv)铝氧化物线,(v) ) 孔,和 (vi) 纵向、横向和边缘裂纹。再加热炉和热轧过程中再加热板坯的条件代表了缺陷的进一步产生和演变。加热轧制工艺操作还会产生特定的表面缺陷,如壳面、热裂、挂钉、裂片、鳞片、轧辊挤压、划痕等缺陷。工艺操作过程中材料缺陷的积累导致力学性能下降,断口分析揭示了材料的另一种降解机制。

连铸板坯轧前缺陷如下

轧制过程中产生的缺陷如下所述。

条带的形状问题有两个方面。这些是(i)宽度和厚度上的均匀厚度,可以通过现代厚度控制系统进行精确控制,以及(ii)平面度难以准确测量。

当轧制薄带材时,形状问题最为严重,因为辊缝轮廓的部分误差随着厚度的减小而增加,从而产生更大的内应力。薄条也不太耐屈曲。轻微的形状问题可以通过拉伸矫直带钢或通过在辊矫直机中弯曲弯曲带钢来纠正。

轧机弹簧是一种缺陷,其中轧制的带材比所需的厚度厚,因为轧辊因高轧制力而发生偏转。轧机的弹性变形发生在轧制过程中。如果使用较硬的轧辊,则可以避免轧机弹簧,这意味着轧辊材料具有高刚度或弹性常数。磨机的弹性常数通常在 1 到 4 GNm-1 之间。

轧辊弹性变形会导致带材厚度不均匀。要求轧辊材料具有高弹性模量以减少轧辊变形。为了生产非常薄的规格带材,使用小直径轧辊。它们由更大的卷筒支撑。一般来说,轧制带材的最小厚度与轧辊半径、摩擦、流动应力成正比。

轧辊压扁会增加轧辊压力,最终导致轧辊比被轧材料更容易变形。

轧制带材的平整度取决于轧辊挠度。发生卷偏时,条带会变成波浪状。

辊缝必须完全平行,以生产两端厚度相等的带材。轧制速度对平整度非常敏感。带材不同位置的万分之一伸长率差异会导致波纹。

如果轧辊弹性偏转,则轧制带材沿边缘变薄,而在中心处,厚度较高。同样,偏转的轧辊会导致边缘比中心长。条带的边缘比中心拉长。由于条带的连续性,可以说中心受到张力,而边缘受到压缩。这会导致边缘出现波纹。沿着中心,由于那里的高拉应力,拉链出现裂缝。

轧辊的弯曲可以防止这种缺陷。但是,一个外倾角仅适用于特定的侧倾力。为了在各种轧制条件下校正轧辊偏斜,采用液压千斤顶,根据需要控制轧辊的弹性变形。

如果轧辊有过多的凸度,则带材的中心比边缘具有更大的伸长率。这会导致一种称为中心扣的缺陷。

外倾角不足的轧制可能产生的影响包括较厚的中心,这意味着边缘的塑性拉长超过中心,通常称为长边缘。这会导致边缘处的压缩残余应力模式和沿中心线的张力模式。这会导致中心线开裂、翘曲或边缘起皱或皱纹纸效应或波浪边缘。

当轧辊过度弯曲时可能产生的影响包括比中心更厚的边缘,这意味着中心比边缘更塑性地拉长,从而导致横向扩展。残余应力模式现在在中心线处于压缩状态,在边缘处于拉伸状态。这会导致边缘开裂、中心分裂和中心线起皱。

小厚度带材对辊缝缺陷更敏感,从而导致更大的缺陷。细条更容易出现波纹或弯曲。通过在张力下进行辊矫平或拉伸矫直来纠正这些缺陷。拉矫是在矫直辊之间进行的。

在轧制过程中,带材有横向变形的趋势。中间的摩擦力很大。因此,散布在中心是最小的。这导致带材末端变圆。带材的边缘受到拉伸变形。这会导致边缘裂纹。如果钢带的中心受到严重的约束并承受过大的拉应力,就会发生中心裂口。

跨厚度的非均匀材料变形导致沿边缘的高二次拉伸应力。这会导致边缘裂纹。二次拉伸应力是由于自由表面的鼓胀。使用滚边可以避免边缘裂纹。

边缘缺陷是由厚度方向的不均匀变形引起的。如果只有被轧材料的表面变形(如在厚板上进行轻微压下),则边缘是凹的。悬垂材料在随后的轧制步骤中没有被压缩,导致该区域承受拉应力并导致边缘开裂。当 h/Lp>

2 时,在热轧的初始故障中已经观察到这一点。随着大量减少,中心倾向于比表面更多地横向扩展以产生桶状边缘。这会通过滚桶产生二次拉应力,容易产生边缘开裂。

由于材料在带材厚度上的不均匀流动,会出现另一个缺陷。这种缺陷称为暗示。这是因为表面受到拉伸变形而中心受到压缩变形。这是因为材料的更大扩散发生在中心。当中心的横向扩展大于表面(表面受拉,中心受压)并且沿中心线存在冶金弱点时,就会发生鳄鱼纹。

由于高表面体积比,表面缺陷更容易在轧制中产生。铸坯表面缺陷的磨削、碎屑或除氧化皮通常需要在轧制前完成。由于辊子放错位置造成的圈数会导致不希望的形状。沿边缘的薄片或冷却裂纹导致超粗晶粒板坯热轧时的延展性降低。划痕可能是由于工具和处理造成的。厚度的变化是由于轧辊的偏转或轧制速度造成的。

图 2 滚动过程中作用的力

图 2 滚动过程中作用的力

制造工艺