越野轧机轧钢及主要设备

在越野轧机中轧钢和主要设备

大部分钢材是由连铸机的铸件通过一系列轧制和精整工序轧制而成。该过程称为简单轧制,当两个直径相同且轴线位于同一平面的轧辊以相同的转速向相反方向旋转时,被轧制材料的机械性能是均匀的,并且仅受来自轧辊的力的作用。卷。

轧制是最重要的金属成型工艺。超过 95% 的黑色金属和有色金属及合金通过轧制加工成可用的形状。轧制金属的可用形状有板、片、带、箔,以及不同的截面,如钢轨、梁、槽钢、角钢、棒材、棒材和无缝管等。两种常见的轧制工艺是热轧和冷轧。

热轧机的主要功能是将钢锭/钢坯/大方坯/板坯(钢坯)重新加热到接近均热温度点,然后通过由电动机驱动的连续轧机机架将其轧成更薄和更长的长度。钢车车辆在再热炉中加热到 1,250 摄氏度左右,使用固体/液体/气体燃料作为主要能源。加热的钢制轧件在粗轧机中进行多次轧制,在这些道次中减小尺寸并增加长度,同时改变形状。这一过程在中间轧机和精轧机中继续进行,也在每个轧机的许多道次中继续进行。随着轧制的进行,每次轧制后产品长度增加,材料尺寸减小,速度增加,最终速度最高。

在热轧中,材料在高于其再结晶温度的温度下进行轧制。热轧的优点是双重的。首先,在高温下,被轧材料的强度降低。因此,变形所需的压缩力相对较小,因此可以使用较小容量的轧机机架进行轧制操作。在高于再结晶温度的温度下轧制材料的第二个优点是可以在不使其应变硬化的情况下产生大量的塑性变形。随着应变硬化,变形应力随着越来越多的变形发生而增加,从而使材料变硬和变脆。结果,材料变得越来越难以变形,超过极限,变形导致各种缺陷或缺陷。

一般来说,轧制过程包括通过一系列轧辊施加到金属表面的机械力,以通过减小尺寸(宽度和厚度)来产生特定的形状和尺寸。钢坯、大方坯或板坯的铸锭或连铸产品是通过热轧生产各种制造形式的基本材料。其中许多产品是后续制造操作的原材料,例如锻造、钣金加工、拉丝、挤压和机械加工等。

轧制技术不仅是轧制理论,它还包括轧机或轧辊的硬件技术、观察轧制状态的测量技术、精细加工材料的冶金软件技术、获得高度控制的控制技术等综合技术。轧制产品的精确厚度和形状,以及润滑技术,实现轧辊寿命的延长和轧制负荷的降低。最好的轧制技术不仅仅依靠轧制理论来实现,还受到相邻技术进步的推动。

扭矩和功率是滚动的两个重要组成部分。扭矩是施加在轧辊上以产生旋转运动的力的量度,同时通过向轧辊施加扭矩并通过工件张力向轧机施加动力。在轧机中,动力主要以四种方式消耗,即(i)使钢变形所需的能量,(ii)克服摩擦力所需的能量,(iii)小齿轮和动力传输系统中的动力损失,以及 (iv) 各种电机的电气损耗。

有必要确定通过计划(包括草稿计划和通过号)以从某种初始材料获得目标形状和厚度。有两种方法可以做到这一点。一种是从过去的数据中寻找通过计划来决定的方法,另一种是通过滚动理论计算通过计划来决定的方法。在第二种方法中,使用轧制载荷和扭矩计算轧机能力极限附近的道次计划,并决定调整计算的道次计划,以使轧制产品在轧制时达到所需的形状和尺寸在最后一关。第一种方法显示了在过去完全有经验的范围内的轧制条件的强度,但在要轧制全新的钢种、产品和尺寸的情况下,由于条件差异很大,因此没有帮助过去的经历。

在轧制过程中,通过使材料通过两个旋转的圆柱辊之间的间隙,使材料承受高压缩应力,从而实现永久变形。辊可以是平的或有槽的,并且彼此保持固定距离。辊子通过电力驱动系统(电机、齿轮箱、主轴和联轴器)沿相反方向旋转。根据轧辊的旋转方向,输入材料从一端进入轧辊之间的间隙,并以减小的横截面从另一端出来,轧辊间隙面积保持小于横截面积输入材料(机车车辆)。为了获得所需的轧材最终形状,通常需要使材料通过几组旋转辊。在每一道次中,钢制机车通过不同组的轧辊间隙,横截面积逐渐减小。

长材通常分多道轧制,其道次由初始输入钢材的横截面与成品的最终横截面之比决定。每次轧制后横截面积减小,被轧钢材的形状和尺寸逐渐接近所需轮廓。

安装在轴承上的整个轧辊组件固定在轴承座(称为轴承座)中,轴承座又固定在两个铸造框架(称为轴承座)的间隙之间,配有辊缝调节装置和轧辊驱动装置。整个装置称为轧机机架。一个或多个轧机机架与其他必要的相关设备相结合,从一组或类似的一组输入材料中获得成品轧制产品,称为轧机。

越野轧机

从广义上讲,轧机由一组轧机机架以及一系列执行轧制和辅助操作的设备组成。来自再加热炉的加热钢材被输送到轧机,在那里进行不同的操作。这些操作包括(i)在轧机中轧制加热的钢材,(ii)将轧制材料从一个轧机机架转移到另一个轧机机架,(iii)在某些轧机的情况下对材料进行车削或扭转和剪切, (iv) 轧制后的钢材运输, (v) 在某些轧机的冷床上冷却轧制材料, (vi) 轧制产品的切割、标记或冲压,以及 (vii) 修整、包装和运输到库存成品。

该轧机因轧辊架的布置而称为越野轧机。在这些轧机中,轧机机架的中心线相互平行,被轧材料垂直于轧制方向移动。在这些轧机中使用传送台和滑台来反转工件的行进方向并将其从一组轧机机架传送到另一组轧机机架。越野轧机的特点之一是工件要足够短,以便一个工件可以在另一个工件转移到它之前离开轧机机架。

在越野轧机中,轧机机架分散布置。这些轧机基于连续轧制的概念,但机架放置得非常远,以至于工件必须离开一组轧辊才能进入下一组轧辊。这种轧机适用于轧制因尺寸或形状不适合环轧的部分。

越野轧机中常用的轧机机架通常有两种。这些看台是 2 高看台和 3 高看台。机架的这种分类是基于在机架中布置轧辊的方式。通常,2 高机架由 2 个轧辊组成,一个在另一个之上。类似地,一个 3 辊轧机有 3 个轧辊,一个在另一个之上。一个 2 高的架子上有两个卷筒。在顶部的一个称为顶辊,而另一个称为底辊。在具有 2 辊机架的轧机中,轧制仅在一个方向上。反方向轧制时,轧机应反转。如果轧机不倒转,则使用套头式两高机架。在这种情况下,经过一个道次轧制的钢材通常在轧辊顶部上方转移到进料侧,以便在下道次进一步轧制。

在 3 辊轧机机架中,有三个轧辊,包括上辊、中辊和下辊。钢材沿一个方向通过两个轧辊进料,然后通过另一对反向进料。中间卷在每次喂食中都很常见。 3辊机架用于反转被轧钢筋的方向,而不反转电机和齿轮驱动旋转的方向。一个间隙(底部和中间辊之间)将钢筋沿一个方向输送,而另一个间隙(顶部和中间辊之间)将钢筋沿另一个方向输送。要将杆从下部间隙的高度移动到上部间隙,可以使用倾斜台。还使用了其他移动酒吧的方法,例如升降台可以上下移动整个桌子。

在 2 辊机架中,任一轧辊(顶部或底部)或两个轧辊都被驱动。在 3 辊机架的情况下,一个或两个辊被驱动,而平衡辊通过摩擦旋转。三辊机架驱动两辊时,通常是上下辊驱动,中辊摩擦驱动。

在越野型轧机中,轧机机架的布置方式使得工件不会同时在一个以上的轧机机架上。由于轧辊机架并排放置,工件被横向转移到各个机架的轧辊咬合处。在许多越野轧机中,工件的轧制是在两个方向上进行的。在这种轧机中,由于每道次后轧制方向都发生了变化,因此对轧制产品的质量有积极的影响。

每次通过时,截面都会减小,长度会相应增加。这意味着需要有设施可以在每个机架上取出最长的钢材,这自然适用于轧机的两侧。

在使用单个驱动器的越野轧机中可能实现的最大压下量存在限制,特别是当它被设计为一次在轧机中轧制多于一块钢材时。因此,进料钢材的尺寸通常相当小。此外,在这种轧机中,可以设置 2 辊机架,使第一个机架的上辊在高度上与第二个机架的下辊相对应,依此类推,允许工件沿前后交替加工立场线。如果在同一个越野组件中同时存在 2 辊和 3 辊机架,则 3 辊机架的中心辊对应于相关 2 辊机架的从动辊。

另一种安排是在越野机架之前有一个粗轧机架,其中仅进行奇数道次(例如 3 到 5 次),然后钢材可以进入越野机架。这种布局也可以用来滚动更大横截面的输入材料。

在越野轧机中,与任何其他热轧机一样,轧制是在钢材的再结晶温度以上进行的。在这些轧机中轧制过程中,在轧制过程中变形的晶粒会再结晶,保持等轴显微组织并防止钢材加工硬化。在这种轧制中,热轧钢材的力学性能和变形引起的残余应力方向性很小。

越野型轧机布局用于低产能的轧机。由于工厂可用空间有限,通常采用这种布局。越野型轧机布局限制了可从轧机轧制的钢材的最大长度。

越野轧机通常是热轧机,用于轧制圆钢、钢筋、方钢、扁钢或型钢等异型钢产品。异型钢产品通常有一个通用名称,即“长材”。轧钢厂使用切割机、修边机和工具。轧机多为开列式、二辊式或三辊式。轧机电机与轧机机架之间的机械联轴器为三角带和皮带轮式或减速齿轮式。系统有飞轮布置,防止负载波动。

主要设备 – 以下是越野轧机的主要设备。

加热炉

加热炉是热能的主要消耗者。炉子的运行特性在整个轧机过程中起着至关重要的作用。加热炉配备燃烧设备,如燃烧器和余热回收系统。其他相关设备包括装料和卸料系统,例如推料机和抽料机等。典型的再加热炉具有预热区、加热区和均热区,以逐渐升高和保持轧制过程中所需的轧件温度曲线。

加热炉可按多种方式分类。该分类基于 (i) 加热方法,其中再热炉可以是燃烧式或电加热炉,燃烧炉可以是煤、油或燃气,(ii) 热回收机制,其中再热炉可以分类为蓄热式或蓄热式加热炉更常用,和 (iii) 加热炉的装料方法可以是间歇式或连续式。在间歇式加热炉中,装入的材料保持在炉膛上的固定位置,直到加热到轧制温度。在连续式加热炉中,装入的材料在炉内移动,并随着在炉内的进行而被加热到轧制温度。

连续再加热炉可以根据加热区钢坯的运动进一步分类。最流行的连续式炉包括推料炉、旋转炉床、步进梁式、步进炉床或辊底式炉。大部分轧钢厂都配备连续式加热炉。

在连续加热炉中,被轧材料从一端(进料端或装料端)引入,在炉内移动,在另一端(出料端)排出。

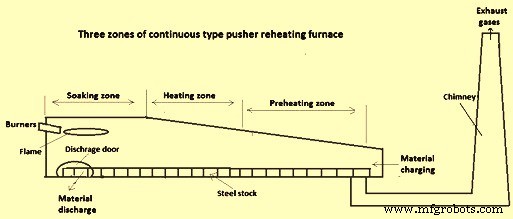

炉的长度存在温度梯度。通常,材料和燃烧气体彼此相反地移动。根据温度梯度,连续炉分为三个区域,即(i)预热区、(ii)加热区和(iii)均热区(图1)。

图1 三区推杆式连续加热炉

连续加热炉根据 (i) 加热区的数量(1 到 5 个,顶部或顶部-底部),(ii) 材料移动方式(推料机、步进梁、步进炉床、转炉床或滚筒)进一步分类炉膛),(ii)基于热回收,再热炉可以是蓄热式或回热式。

推杆式加热炉多用于越野式轧机。在这些熔炉的推进器中,冷钢坯在装料侧的推进器的帮助下被向前推进。这些炉子设计用于加热钢坯/铅笔锭或较小的大方坯。推式炉的炉床通常长度较短,并朝出料端纵向向下倾斜,以使钢料易于通过炉子。然而,目前,推式炉甚至更长,炉膛长度可达 30 m(米)。通过在装料端推动用推杆装料的最后一块,钢料向前移动。每次将冷钢坯推向连续的材料线时,加热的工件在出料端通过辊道上的端门排出,向轧机进料,或通过侧门被推到轧机辊道上。合适的手动,或通过机械方式,或通过机械提取器从端门取出。

为了增加熔炉的生产量,通过将熔炉的外形从单区改为多区并将燃烧器放置在多个位置(例如前燃式、侧燃式、底部燃烧器)来引入额外的燃烧区或顶燃炉。

与单燃烧区炉相比,具有两个燃烧区的再加热炉可提供更好的温度梯度结果。它由两个燃烧区组成,即。浸泡和加热。在这些再热炉中,燃烧器布置在均热区的正面燃烧和加热区的顶部和侧面燃烧。如果需要在再热炉中加热重质材料,则可以采用 3、4 或 5 个燃烧区,以提高总温度水平和生产率。为了满足这样的要求,炉内通常有两个或三个加热区,每个加热区都安装有燃烧器。这种定制化的设计使得预热区末端的温度可以更高,从而缩短了预热区的长度,增加了高温区的总长度。因此,炉内钢坯的加热更加强烈。

推式炉的优点是 (i) 单位资本投资的高产量,(ii) 高炉床面积效率和更高的单位利用空间的比产量,(iii) 易于装卸,(iv) 温度逐渐升高允许装载所有等级的冷材料,以及 (v) 在所有温度水平下更好地控制加热速率。与推杆式炉相关的缺点是 (i) 限制了装料的横截面,因为接触表面是方形的以避免在炉内堆积,(ii) 不能灵活地有效加热少量或低厚度的轧件, (iii) 维持水冷撬块有点困难,并且当使用水冷撬块时,也将机车车辆的厚度限制在最大 300 毫米至 350 毫米之间。

轧机设备

越野轧机由许多设备组成,它们共同有助于轻松高效地执行轧制过程。一些设备对于构成轧制操作是必不可少的,而其中许多是用于提高轧机生产率和效率的附加设备。这些轧机所使用的主要设备如下所述。

磨机外壳 – 轧机外壳是轧机最重要的结构之一,因为它们将轧机组件固定到位。轴承座是轧机中的元件,用于固定轴承座组件、调整和其他机构,并保持适当的位置。因此,它们的结构和尺寸必须考虑相关元素的大小。轧制过程中作用在轧辊上的力通过调节机构的螺母完全传递到轧辊上。轧机机架的外壳需要高刚性、足够的承载强度、设计简单和生产成本最低。简单形式(矩形截面)的一体式铸造外壳用于粗轧机。这些被称为“封闭式”外壳。在某些轧机中,有时外壳有一个可拆卸的顶部,以便于拆卸轧辊,特别是在直线轧机中。这种外壳被称为“开放式”外壳(通过螺栓连接到支柱的顶梁)。这些类型的轴承座用于频繁更换轧辊的场合。

轧机轴承 – 轧辊上的负载转移到轴承及其组件(轴承座)。磨机轴承可分为三种类型。

第一种是滑块轴承。滑动轴承可进一步分为两类。带有金属衬套的滑动轴承具有高摩擦系数和相对较低的寿命。当高温和高压阻止使用其他轴承时使用它们。非金属衬套轴承具有滑动轴承的所有优点。此外,它们成本低,并且在速度变化很大甚至可以反转时为辊提供良好的轴承。此外,摩擦系数也非常低。这些是低产能越野轧机中最常用的轴承。

第二种轴承是流体动力轴承。流体动力轴承完全包围辊颈,轴承表面由液膜隔开。它们在高速下具有低摩擦系数。它们的使用寿命也很长,而且空间要求低。这导致它们在许多非可逆机架中作为抗摩擦轴承的替代品得到广泛应用。但是,它们的使用仅限于速度相对较高且几乎恒定的应用。这些类型的轴承用于由于高压下率而导致负载非常高的地方,例如平板轧机、线材轧机。

第三种轴承是减摩轴承。这些轴承包括所有类型的滚动接触轴承。然而,在多列系列轧机中只使用圆锥滚子轴承。减摩轴承的主要优点是低摩擦和低速工作能力。

卷 – 轧辊通常是轧机中主要且非常昂贵的消耗品。它们是轧机最重要的部分。金属工件的变形由轧辊直接完成。轧制应力首先施加在轧辊上,然后传递到轧机的其他部分。因此,轧辊必须比加工中的金属更硬、更抗变形。

成型产品在带槽的辊之间滚动。槽由轧辊车削机切割,在配合辊上,这些槽形成钢材料穿过的通道,以获得目标横截面。在获得最终形状之前,被轧制的钢材要经过许多道次。轧辊道次分为 (i) 粗加工道次或分解道次,(ii) 引导道次,和 (iii) 精加工道次。粗加工路径旨在减少横截面积。前导道次逐渐使横截面接近最终形状,而精加工道次为钢材提供最终或所需的横截面。

由于轧辊用于在轧机中轧钢,因此它们的性能取决于许多因素,包括所使用的材料和它们在使用过程中所承受的载荷。轧辊设计受轧制载荷、轧制强度和轧制可用扭矩的限制影响。轧辊的材料应能承受使机车车辆发生塑性变形而本身不发生塑性变形的载荷。

金属工件的变形由轧辊直接完成。轧制应力首先施加在轧辊上,然后传递到轧机的其他部分。因此,轧辊必须比加工中的金属更硬、更抗变形。在特定轧机机架中是否使用铁辊或钢辊取决于它们必须执行的特定职责。选择轧辊时要考虑的重要特性包括韧性、抗热裂性、冲击载荷或耐磨性。任何特定轧辊的选择取决于诸如生产需求、初始成本和所需的特定质量等问题。与轧辊制造商密切合作以确保尽可能满足这些要求是可取的。卷可分为以下四类。

钢辊——钢辊的碳成分在 0.2% 到 0.3% 的范围内。钢辊可以是铸钢辊或锻钢辊。轧辊可以是砂铸或冷模铸。在一些用于关键应用的铸钢辊中,辊体是冷铸的,而其他部分是砂铸的。部分钢辊合金含量高。

铁辊——铁辊的碳含量在 2.5 % 到 3.5 % 之间。铁辊可以是灰铁辊和合金铁辊。不同类型的常用铁辊包括(i)透明冷却辊,(ii)无限冷却辊,(iii)球墨铸铁辊和(iv)双浇注辊。

碳化钨轧辊——这些轧辊是通过压制和烧结硬质合金粉末制成的。它们通常以直径相对较小的环形式制成,可与钢心轴结合使用。这些轧辊通常用于线材轧机的精轧机架。

复合轧辊——这些类型的轧辊由心轴和收缩配合在心轴上的环或套筒型构件组成。这些辊子的优点是,如果环或套筒磨损了,可以用新的外部构件重新安装心轴。

驱动器 – 轧机由电力驱动,轧机和轧辊之间需要合适的传输线。驱动器由 (i) 足够容量的电动机、(ii) 传动皮带、(iii) 飞轮、(iv) 齿轮组、(v) 小齿轮架和 (vi) 联轴器组成。在一些轧机中,轴将电机连接到齿轮箱,齿轮箱通过两端的联轴器连接。齿轮箱提供从电机速度到滚动速度的减速。然后将动力传输到小齿轮箱,根据要驱动的辊子数量,将动力分配到多个轴上。越野磨机通常使用交流(交流)电机,因为速度控制对于此类磨机来说不是一个重要问题。

飞轮 – 飞轮是一种具有很大转动惯量的机械装置,用作旋转能量的存储装置。飞轮抵抗其转速的变化,这有助于稳定轴的旋转。飞轮起到蓄能器的作用,在能量供应超过需求时储存能量,在能量需求超过供应时释放能量。飞轮提供了一种消除速度波动的有效方法。储存的动能依赖于质量惯性矩和转速。

主轴 – 主主轴用于连接原动机和小齿轮,可以是通用型,可以是短耦合型,也可以是带承载轴承的长型,具体取决于电机在布局中的位置。如果是短耦合,可以使用标准弹性联轴器。主轴连接在二辊轧机的底部小齿轮和三辊轧机的中心小齿轮上。

磨小齿轮 – 小齿轮是齿轮,用于在 2 个或 3 个辊之间分配由驱动器传递的动力,以相反的方向驱动相邻的辊。按照早期的做法,小齿轮有直齿或分面和交错的直齿,但目前的做法是使用双螺旋齿。斜齿轮提供更平稳的驱动,因为齿轮的某些部分始终接触,使动力传递连续。

主轴 – 如果不是直接驱动类型,则主轴用于将小齿轮与轧机的轧辊连接起来。在直接驱动的情况下,主轴直接连接到电机。主轴由铸钢或锻钢制成,每端都装有类似于轧辊上的摇摆器或万向联轴器,具体取决于轧机的类型。

减速齿轮箱/减速器 – 减速齿轮箱“减速器”用于电机速度高于轧辊所需速度的轧机。根据所需的减速速度,可以使用具有 1、2 或 3 级的减速器。

指南 – 导轨帮助钢材进出轧辊。根据它们的位置,它们被称为入口或输送导向器,通常固定在支撑杆或夹杆上,与辊平行运行并安装在外壳上。固定导轨是那些没有移动部件的导轨,通常由铸铁制成,以最大程度地减少危险或防止刮擦机车车辆。在最简单的形式中,固定入口导轨包括两个铸件,它们被夹在一起以形成一个喇叭口盒。已经开发了滚柱导轨以克服导轨刮伤机车车辆的趋势。这种导轨,特别是用作入口导轨,包含一对或多对空转滚子,其轮廓与机车车辆的适当形状相匹配。

中继器 – 中继器是用于接收从一个支架出来的工件并将其自动循环 180 度进入相邻支架的设备。这包括引导机车车辆前端通过 180 度或在某些情况下通过向前运行的中继器中的 S 形路径的开槽通道或槽。枪托的前端由后面的枪托围绕转发器驱动,直到它被下一个支架夹住。相邻支架之间的速度匹配通常使得后续支架的运行速度略低于平衡速度,这会导致环路尺寸增大。重复通道的设计是为了让股票在这些条件下踢到一个平面上。

滚筒台 – 辊道由一系列辊子组成,这些辊子由公共驱动器的直线轴和锥齿轮驱动,或由单个电机驱动。在一些改进的设计中,锥齿轮已被直齿轮取代。辊道用于将被轧制的材料进料到辊中并从辊中接收材料。因此,它们在机械冲击、重复的短期工作循环和动态瞬变(加速和减速)的恶劣条件下运行。辊道连接大中型轧机的分离机架。大多数轧机都要求将轧材输送到和离开轧机机架

倾斜或升降台 – 大型三辊机架,要求机车车辆从中下辊道次线机械提升至中、上辊较高道次线。为此,可以将支架任一侧或两侧的桌子设计为倾斜。

剪刀 – 轧机中使用了不同类型的剪板机。带有上切或下切刀片的大型液压或电动剪板机用于切割大截面的分离和变形端部,或将大截面分成较短的长度以重新轧制。摆式剪板机是靠近支架连接的剪板机,刀片支撑在框架中以摆动方式自由移动,用于切割移动的物料,例如变形的后端消失在下一个支架中。飞剪是那些切割移动股票的剪刀。该术语通常用于描述那些轧机中的剪切机,在这些轧机中,必须以出现的速度将轧材分成几个长度。农作物剪也被称为鹅卵石剪。在轧钢厂,作物剪位于重复列车之前,以在粗加工后去除变形或分裂的毛坯前端。它们通常用于移除枪托的前端,但它们也可以设置为连续运动,以便在前端已经沿着火车进一步向下铺设时将枪托分成较短的长度。

弹簧剪通常与自动中继器一起安装。这些剪板机通常采用气动操作以快速关闭并保持关闭状态直到复位。它们对于获取重复库存的后端样本或防止剩余的库存在火车下进一步喂食鹅卵石很有用。

磨机电机和辅助驱动器 – 轧制是一个连续过程,主轧机机架驱动电机承受高应力。设备和驱动器的任何计划外停机或故障都会导致能源、生产和时间的重大损失。因此,主要和辅助设备的驱动系统是进行定期操作和维护实践的关键公用事业之一。用于这些的驱动器称为初级辅助驱动器。二次辅助驱动用于磨机电机和辅助驱动驱动风扇(炉燃烧系统)、冷却水泵和润滑系统。在多机架连续热轧机中,需要根据轧制进度选择电机的功率和转速。

轧机中使用的电动机大致可分为两种类型,AC(交流)电动机和DC(直流)电动机。交流电机通常用于支架在一个方向上以恒定速度运行,而对于变速和可逆驱动,通常使用直流电机。使用的交流电机进一步分为 (i) 同步电机、(ii) 鼠笼电机和 (iii) 绕线转子电机。

同样,直流电机可分为三类(i)并联绕组,(ii)串联绕组和(iii)复合绕组电机。这些类型的电机中的每一种都具有适合特定应用的特性。

冷却床 – 冷床是位于轧机末端的轧机的一部分。它支撑并允许轧机最后一个机架的热轧产品冷却。冷却床自然冷却材料以及向卸料端交叉转移。手动冷床有斜度,使棒材在重力作用下通过滑动作用向前移动。机械冷却床为耙式。在大容量轧机中,步进梁式冷床是最常见的冷床类型。在冷床中,整个棒材长度的温度同时冷却。如果不是,它会在钢筋中产生应力。如果棒的一部分与金属支架持续接触,那么它的冷却速度与棒的持续向环境空气开放的部分不同。 A walking beam cooling bed consists of moving and stationery skids which lift, traverse and lower the product numerous times so that where it touches continually changes permitting all the bar to cool at the same rate. The bar walks its way to the end of the bed where it is placed on a set of roller tables. Walking beam cooling bed has a saw tooth pattern which is why it is also known as a rake type cooling bed. When cooling billets, walking beam turn over cooling beds have a feature that continually rotates the billet so that where it touches the bed changes continuously, thus the billet does not distort its shape in the cooling process. Cooling beds may use a chain transfer as the traversing method. Cooling beds are sized so that the product cools within a particular cycle time.

Centralized oil lubrication system – The centralized oil lubrication system is installed in some of the large mills. It helps in automatic lubrication of gears of gear box, pinion box, etc. The lubricating oil is filtered, cooled, and re-circulated in a closed loop.

Cooling water system – Cooling water system helps in cooling of mill stand rolls, bearings, etc. The water is cleaned, cooled to ambient temperature and re-circulated in a closed loop. For the water needed thermo-mechanical treatment (TMT), normally there is a separate water cooling system.

Power supply, distribution, instrumentation, and control system – The electrical power supply and distribution system of the rolling mill mainly includes transformers circuit breakers, high tension capacitor banks, and control panels. Variable Voltage Variable Frequency (VVVF) drives for regulating the speed of AC motors particularly in finishing mills is the latest development in this area. PC (programmable controller) or PLC (programmable logic controller) based instrumentation and control system with valve actuators are used for automation of the mill, front and end cropping shears, TMT water-cooling system, flying shear, etc.

制造工艺