关于双层/三层宽带 SiO2 抗反射膜横截面形貌的 TEM 和 STEM 研究

摘要

使用碱/酸催化混合溶胶和环氧丙烷 (PO) 改性二氧化硅溶胶成功制备了具有优异透射率的双层和三层宽带抗反射 (AR) 薄膜。通过扫描电子显微镜 (SEM)、傅里叶变换红外光谱 (FTIR)、核磁共振 (NMR)、透射电子显微镜 (TEM) 和扫描透射电子显微镜 (STEM) 对溶胶和薄膜进行表征。 FTIR 和 TEM 结果表明 PO 分子与二氧化硅颗粒共价键合,PO 改性硅溶胶中存在的桥结构是造成顶层密度低的原因。通过横截面STEM测量不同层之间的密度比,结果对于双层和三层膜从底层到顶层分别为1.69:1和2.1:1.7:1。双层膜表现出良好的稳定性,在激光系统中在 351 nm 中心波长处为 99.8%,在 1053 nm 中心波长处为近 99.5%,而对于三层 AR 膜,最大透光率达到近 100%中心波长分别为 527 和 1053 nm。

背景

宽带抗反射 (AR) 薄膜已广泛用于光学设备,例如汽车车窗、太阳能电池、激光系统和许多与能源相关的应用,以增加光的可用性 [1,2,3,4,5,6,7 ]。要制备好的增透膜,需要控制膜厚及其光学反射率,必须满足以下原则:膜厚为λ/4,其中λ为入射光波长, $$ {\boldsymbol{n}}_{\boldsymbol{c}}={\left({\boldsymbol{n}}_{\boldsymbol{a}}\times {\boldsymbol{n}}_{\boldsymbol {s}}\right)}^{\mathbf{0.5}} $$ (1)

其中 n c, n a, 和 n s分别为薄膜、空气和基材的折射率[8, 9]。

通常,宽带增透膜可以通过传统方法制造,例如光刻 [10, 11]、逐层组装 [12, 13]、嵌段共聚物相分离 [14, 15] 和溶胶-凝胶方法 [16] ,17,18]。其中,溶胶-凝胶法因其成本低、操作过程简单、微观结构可控以及易于在基材上大批量生产而备受关注,无论表面的形状或尺寸如何。但缺点是它只针对一种波长,并伴有V形反射光谱,导致偏离峰值位置时透光率急剧下降。在很多情况下,特别是在激光系统中,1053 nm 激光到 351 nm 激光的转换过程意味着,在某些情况下,同时存在 351、527 和 1053 nm 的激光束通过光学元件,而 AR在两个或三个波长下同时有效的薄膜是非常需要的。双层或三层宽带抗反射 (AR) 膜是满足激光系统需求的良好解决方案。根据方程。 1、制备双层和三层薄膜的关键参数是调整每一层的折射率。正如先前的研究 [18,19,20] 所证明的那样,每一层的孔隙率(或换句话说,密度)对折射率有显着影响。根据有效介质理论,多孔材料的折射率由[21]给出。

$$ {\boldsymbol{n}}_{\boldsymbol{p}}^{\mathbf{2}}=\left({\boldsymbol{n}}_{\boldsymbol{s}}^{\mathbf{2 }}-\mathbf{1}\right)\left(\mathbf{1}-\boldsymbol{p}\right)+\mathbf{1} $$ (2)其中 n p 和 n s 分别表示多孔材料和固体材料的折射率,p 是多孔材料的孔隙率。然而,由于薄膜的厚度只有几十到一百纳米,因此很难测量薄膜的孔径、晶粒尺寸和孔隙率。大多数报道的孔隙度测量方法都是计算或类比的。例如,Orignac 等人。 [22] 报道了孔隙体积分数 V p 估计为在 SEM 图像中测量的孔面积总和与样品的总成像面积之间的比率。肖等人。 [23] 根据反射率与酸或碱催化溶胶比之间的关系测量反射率。他们发现混合增透膜的折射率与酸碱催化的溶胶比成正比。在酸性催化剂下,硅溶胶的生长趋于形成线性链,使酸催化的 AR 膜的折射率为 1.44。通过将碱催化和酸催化的硅溶胶混合在一起,可以制备折射率从 1.22 到 1.44 变化的 AR 膜。叶等人。 [24, 25] 报道了另一种测量薄膜孔隙率的方法,该方法基于 Brunauer-Emmett-Teller 的 ( BET)表面积测试方法。为了定量证明薄膜的孔隙率,干凝胶粉末是在与薄膜制造相似的条件下生产的,因此这些干凝胶粉末的 BET 数据应该在一定程度上接近相应薄膜的实际性能。该方法虽然可以近似计算出薄膜的孔隙率,但难以验证薄膜与干凝胶粉体的数据误差。

在这项工作中,双层/三层薄膜的横截面形貌通过 SEM 和 TEM 进行了表征。分析了每两层的孔隙和二氧化硅颗粒的尺寸。结果表明,从底层到顶层,孔隙尺寸和二氧化硅颗粒尺寸逐渐增大。此外,两层之间存在明显的界面。根据元素信号强度,通过暗场STEM测量双层/三层膜中从底部到顶部膜的密度比。双层和三层薄膜的密度比分别为 1.69:1 和 2.1:1.7:1。首先,采用溶胶-凝胶工艺通过拉伸法制备双层和三层宽带增透膜。底层由酸催化和碱催化的硅溶胶混合制备,顶层由 PO 改性硅溶胶根据文献报道制备[26]。溶胶通过TEM、FTIR光谱和NMR光谱表征。结果表明,PO 分子与二氧化硅颗粒共价键合,PO 改性硅溶胶中存在的桥结构有助于顶层的低密度。双层二氧化硅薄膜在 351 nm 激光和 1053 nm 激光波长下同时显示出高透射率。此外,薄膜表现出良好的稳定性。 63天后,与初始光谱相比没有明显差异。

方法/实验

2.1 硅溶胶的制备

不同溶胶的制备过程参考文献报道[26],如下:

2.1.1 碱催化硅溶胶(Sol A)的制备

将硅酸四乙酯 (164 g) 与无水乙醇 (1385 g)、氨水 (25-28%) 8.7 g 和去离子水 (10 g) 混合。将溶液置于密闭玻璃容器中并在 30°C 下搅拌 2 小时,然后在 25°C 下陈化 7 天。然后回流超过 24 小时以去除氨。这产生了按重量计 3% 的二氧化硅在乙醇中的碱催化溶胶,并最终在使用前通过 0.22-lm PVDF 膜过滤器过滤。

2.1.2 酸催化二氧化硅溶胶(Sol B)的制备

将硅酸四乙酯 (104 g) 与无水乙醇 (860 g) 和含有浓盐酸 (0.2 g) 的水 (36 g) 混合。将溶液留在密闭玻璃容器中并在 30°C 下搅拌 2 小时,然后在 25°C 下陈化 7 天。这产生了在乙醇中的酸催化二氧化硅溶胶,当量二氧化硅浓度为 3%。使用前还用0.22μm PVDF膜过滤器过滤。

2.1.3 碱/酸催化混合溶胶(Sol C)的制备

将3%基催化二氧化硅溶胶和3%酸催化二氧化硅溶胶按比例混合制备占二氧化硅总量0-80%的酸催化二氧化硅,并在30℃下搅拌2h。

2.1.4 PO改性硅溶胶(Sol D)的制备

将硅酸四乙酯 (164 g) 与无水乙醇 (1385 g)、氨水 (25-28%) 8.7 g 和去离子水 (10 g) 混合,然后与 0.92、1.84、2.76、3.64、4.6、7.36、还向混合溶液中加入 9.2 g PO 和 9.2 g PO,分别使 PO 与二氧化硅的重量比为 2-20%。将最终溶液留在密闭玻璃容器中,在 30°C 下搅拌 2 小时,然后在 25°C 下老化 14 天。

2.2 AR胶片的准备

熔融石英基材在丙酮中超声 10 分钟,并使用洁净室擦拭器仔细擦拭。对于双层二氧化硅 AR 膜,溶胶 C 和溶胶 D 分别通过浸渍膜沉积在清洁良好的熔融石英基板上。每个薄膜的厚度都是通过调整提取率来精细定制的。薄膜在环境气氛下在 160°C 下热处理 8 小时。根据 Ye 等人的报道制备了三层二氧化硅 AR 薄膜。 [24] 简要。三层膜中间层采用PVDF改性碱催化硅溶胶。 PVDF 改性的碱催化和酸催化的混合物用于底层。最终的ORMOSIL溶胶命名为Sol E,用于三层膜的顶层。

二氧化硅溶胶和AR薄膜的微观结构和形貌通过二氧化硅溶胶的微观结构和形貌表征,AR薄膜通过傅里叶变换红外光谱(FTIR,IRTracer100)、核磁共振(NMR、EchoMRI-500)、扫描电子显微镜( SEM、JEOL JSM-7001F(15 kV)和透射电子显微镜(TEM,JEM-2010FEF)。选区电子衍射(SAED)也使用相同的设备进行记录。

结果与讨论

3.1 硅溶胶的表征

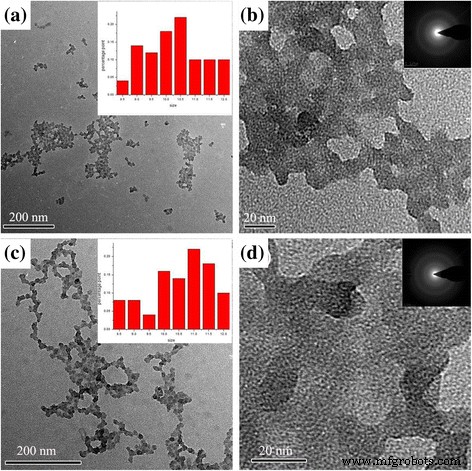

粒径及其分布是硅溶胶的重要特性,因为它们决定了 AR 薄膜的最终特性。硅溶胶的 TEM 图像分别如图 1a、b 所示。在溶胶颗粒之间可以看到明显的聚集。插入的大小分布直方图显示平均大小为 10 纳米。 SAED 光谱(图 1b 的插入部分)表明颗粒是无定形的。图 1c、d 显示了 PO 改性硅溶胶的 TEM 图像。二氧化硅颗粒聚集,边界模糊,表明二氧化硅颗粒之间存在一些联系[27, 28]。结果与之前的报道一致[27, 29]。由于 PO 含有羟基,类似的“桥结构”是在溶胶中形成更大颗粒的原因。当加入PO时,SiO2颗粒之间会形成一些化学键。 “PO 桥”可以通过 C-O-Si 键或氢键连接 [26]。粒径范围(插入图 1d)在 9 到 13 nm 之间,比没有 PO 的颗粒大。较大的颗粒导致较低的薄膜密度,从而导致较低的折射率[29]。

<图片>

一 硅溶胶 C 的低倍透射电镜图像。b 硅溶胶 C. c 的高倍 TEM 图像 硅溶胶 D. d 的低倍透射电镜图像 硅溶胶 D 的高倍 TEM 图像。图像中的插图为相应的晶粒尺寸分布直方图和 SEAD 光谱

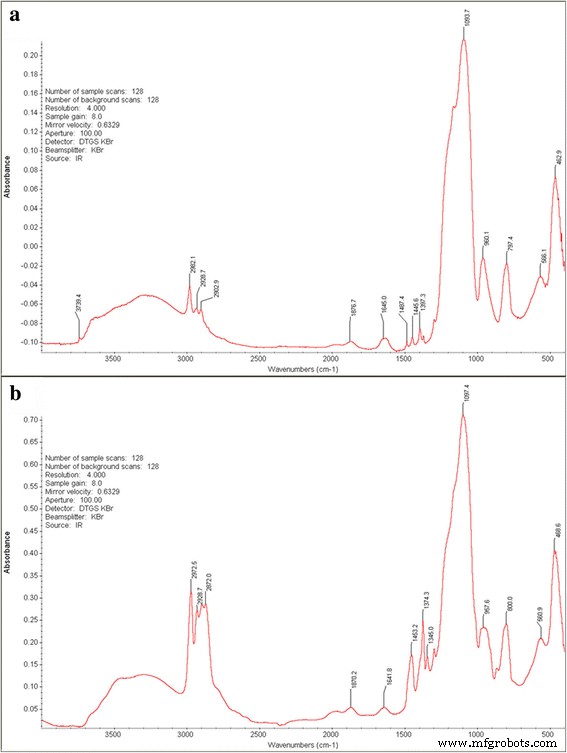

所得溶胶 C 和溶胶 D 的 FTIR 光谱如图 2 所示。吸收峰位于 1099 和 800 cm -1 (出现在两个光谱中)被指定为 Si-O-Si 反对称和对称伸缩振动,表明二氧化硅颗粒的存在。 962 cm −1 处的吸收峰 被分配到 Si-OH 的伸缩振动。此外,在 1278 cm −1 处的吸收峰 被指定为 C-O 键的拉伸,吸收峰位于 2972、2928 和 2872 cm -1 (图 2b) 被归为 PO 分子中烷基的振动,表明 PO 分子与二氧化硅颗粒共价键合 [23, 30]。

<图片>

一 硅溶胶 C 的 FTIR 光谱。b 硅溶胶D的FTIR光谱图

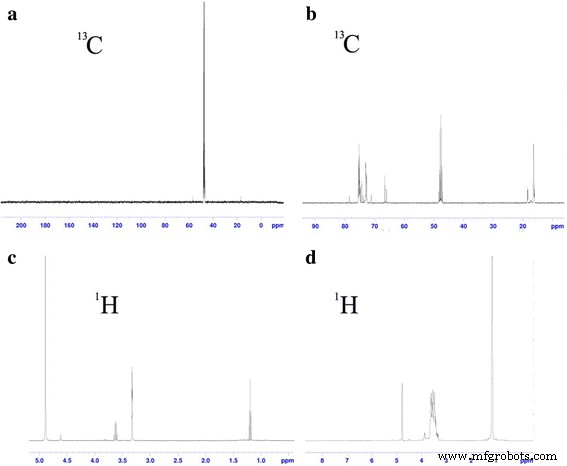

13 C HMR 谱和 1 二氧化硅溶胶的 H NMR 谱如图 3 所示。对于 13 C HMR,48 ppm 处的峰值(图 3a、b)归因于气凝胶网络中 Si-OCH3 基团的存在。此外,图 3b 中显示的 66 ppm 峰归因于 Si-CH2-[31] 的存在。这可能是由于在硅溶胶中添加了 PO。在图 3d 中,3.3 和 3.6 ppm 之间的峰归因于 Si-OCH2-,表明存在与二氧化硅主链结合的 PO [31,32,33]。 1.6 ppm 处的峰表明硅胶基质中存在 Si-CH3 [34,35,36]。

<图片>

一 硅溶胶C的13C NMR谱图。b 13C NMR 光谱硅溶胶 D. c c硅溶胶C的1H NMR谱图。d 硅溶胶D的1H NMR谱图

3.2 双层和三层薄膜的 SEM 和 TEM 表征

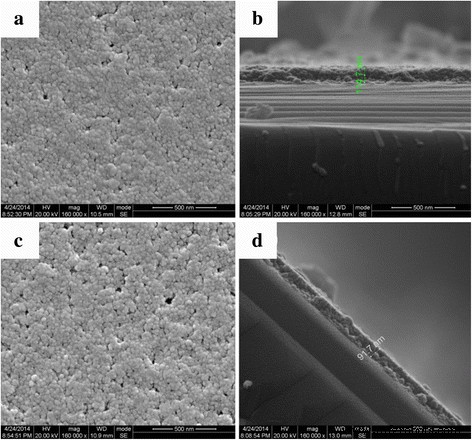

SEM 图像(图 4a-d)分别显示了由溶胶 C 和溶胶 D 涂覆的单层薄膜的表面形态和横截面。两种薄膜的厚度是均匀的。与溶胶 C 基薄膜相比,溶胶 D 基薄膜表现出更多的多孔形貌,表明 PO 改性可以降低薄膜的密度。

<图片>

一 溶胶 C 基单层薄膜的 SEM 图像。 b 基于溶胶 C 的单层膜的横截面 SEM 图像。 c 溶胶 D 基单层薄膜的 SEM 图像。 d sol D基单层薄膜横截面SEM图

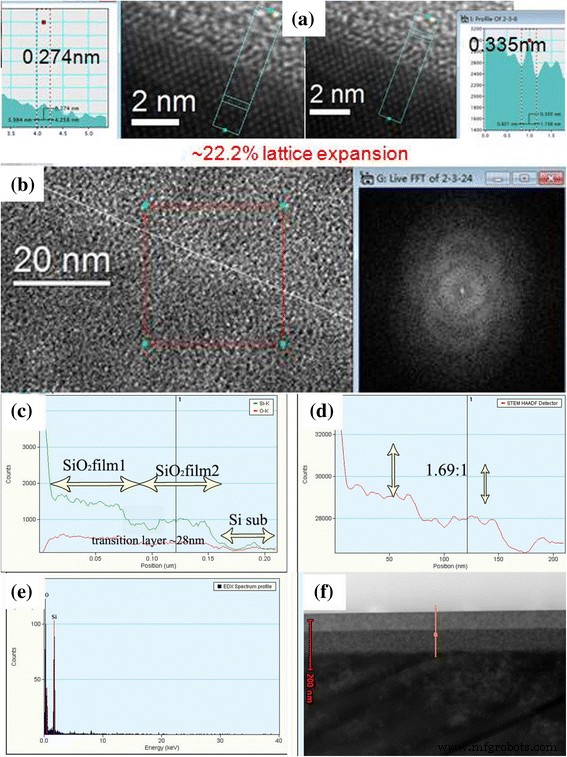

TEM 是研究纳米级结构的理想工具,它可以探测更详细的界面信息。双层薄膜的横截面 TEM 图像如图 5 所示。底层和硅基板之间存在界面区域,如图 5a 所示。顶层和底层的界面(图5b)清晰明显,可能是由于密度和粒径不同导致两层不匹配[35],表明没有发生明显的渗透两层之间。插入的 FTIR 指纹图谱表明薄膜是无定形的。在图 5f 中,还可以看出底层是致密的,而顶层是多孔的(根据对比度差异)。因为底层是在酸性催化条件下制备的,硅溶胶的生长趋于形成线性链,最终在煅烧后生长成强交联的孔骨架。另一方面,在碱性催化条件下制备的顶层具有大量来自 PO 分子和二氧化硅颗粒的堆叠。横截面 TEM 图像和元素线性扫描图像如图 5c-e 所示,在两层之间的界面位置出现锐边。密度比为1.69:1。

<图片>

一 Si 衬底和二氧化硅薄膜之间的界面区域的 HRTEM 图像。 b 两层之间界面区域的 TEM 图像。插入的是傅立叶变换光谱。 c –e 通过 STEM 获得的双层二氧化硅膜的 EDS 图像。 f 双层膜截面TEM图

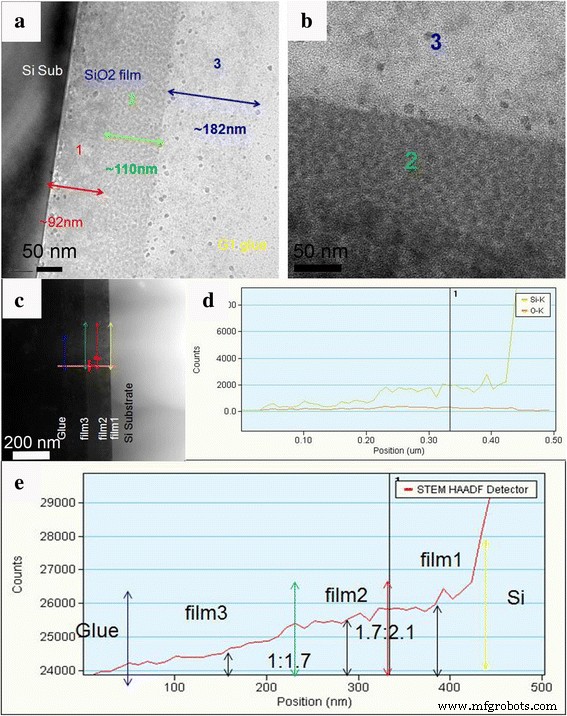

三层膜的横截面 TEM 图像如图 6a、b(高倍放大)所示。在图 6a 中,分析了不同层中孔的大小。底层、中层和顶层的特殊孔径分别为 5.1、7.8 和 10.2 nm,表明密度从底层到顶层逐渐减小。由于不同层的密度明显不同,可以清楚地看到界面(图 6b)。底层薄膜中二氧化硅的晶粒尺寸较小且分布较密,而顶层薄膜中的晶粒则呈离散分布。三层膜的 DF-TEM 图像显示在图 6c 中。元素线性扫描图像如图 6d-e 所示。从底层到顶层的密度比为2.1:1.7:1。

<图片>

一 三层薄膜的TEM图像。 b 同一样品的高倍透射电镜图像。 c 横截面三层薄膜的 DF-STEM 图像。 d , e 双层二氧化硅薄膜的 STEM 能谱图

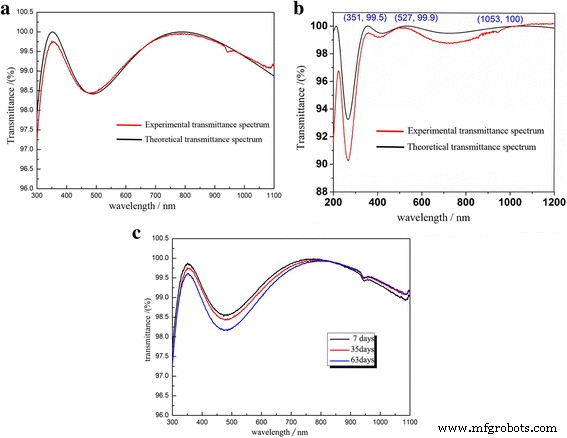

3.3 双层膜的光学性能

图 7a、b 分别显示了熔融石英基板上的双层和三层 AR 薄膜的透射光谱。双层增透膜的最大透光率在 351 nm 中心波长处接近 99.8%,在 1053 nm 中心波长处接近 99.5%。对于三层 AR 膜,最大透射率在 527 和 1053 nm 的中心波长处均达到近 100%。此外,双层增透膜在 63 天后没有明显降解(图 7c)。

<图片>

一 熔融石英衬底上双层增透膜的透射光谱。 b 熔融石英基板上三层增透膜的透射光谱。 c 7、35、63天后双层增透膜的透光率

结论

通过溶胶-凝胶工艺制备双层/三层宽带增透膜。溶胶和薄膜通过 FTIR、NMR 和 TEM 进行表征。 FTIR 光谱表明 PO 分子与二氧化硅颗粒共价键合。 PO 改性溶胶中存在的桥结构有助于在低密度层中形成较大的二氧化硅颗粒。孔径和晶粒尺寸都表现出从底层到顶层的增加趋势。每两层之间可以观察到明显的界面。不同层之间的密度比通过横截面 STEM 测量。对于双层膜,底层与顶层的密度比为1.69:1;对于三层薄膜,底层、中层和顶层的密度比为2.1:1.7:1。双层增透膜在 351 和 1053 nm 波长同时表现出良好的透光率,而三层的最大透光率出现在 527 和 1053 nm 处,接近 100%。此外,双层AR膜在63天后的透光率没有明显差异。

纳米材料