使用简单的水动力辅助剥离方法高效生产高质量的少层石墨烯

摘要

石墨烯是一种二维纳米材料,在广泛的领域显示出巨大的应用前景。无缺陷石墨烯的大规模生产是其应用的先决条件。在这项工作中,我们通过使用针阀,提出了一种简单的流体动力学辅助剥离方法来生产高质量的几层石墨烯薄片。制备的石墨烯薄片平均层数为 5(小于 5 层~ 71%),拉曼 D/G 强度比低至 0.1,没有缺陷和氧化。几层石墨烯薄片的平均厚度和长度分别为 2.3 nm(~ 90% <4 nm)和 1.9 μm(在 1-7 μm 范围内~ 50%)。在实验室规模的试验中,在温和的操作条件下(工作压力 20 兆帕,16 次循环),石墨烯的浓度可以达到 0.40 克/毫升,相应的生产率为 0.40 克/小时。针阀水动力辅助剥离为大规模生产高质量石墨烯提供了一种简单有效的方法。

介绍

石墨烯是一种单层石墨,自 2004 年被发现以来一直受到越来越多的关注 [1]。由于其令人印象深刻的物理和化学性质 [2],石墨烯在电子学 [3]、光子学 [4]、催化 [5, 6]、能量转换/存储 [7] 等广泛领域显示出巨大的应用前景。 ,8,9] 和聚合物纳米复合材料 [10, 11]。为了实现这些令人兴奋的潜在应用,大规模生产高质量石墨烯受到了特别关注。

迄今为止,已经提出了许多方法,例如微机械裂解 [12]、化学气相沉积 [13, 14]、溶剂热合成 [15]、化学剥离 [16, 17] 和液相剥离 [18, 19] 来生产石墨烯。其中,液相剥离,即在液体介质中剥离石墨以制备石墨烯,被认为是实现低成本大规模生产石墨烯的最有前途和最简单的方法之一[19]。液相剥离通常通过超声处理来实现。然而,超声波剥离高度依赖于超声波容器尺寸和形状的几何形状,这使得该方法产量低、耗时长,特别是不可能扩大规模 [20, 21]。此外,最近的研究表明,超声剥离产生的石墨烯具有比预期更多的结构缺陷[22]。

最近,作为替代途径,流体动力学辅助液相剥离已被提议用于大规模生产低缺陷含量的石墨烯 [21, 23,24,25,26,27,28,29,30,31, 32,33]。通过使用喷射空化装置,梁等人。 [29] 制备了一系列最大浓度为 0.12 毫克/毫升的石墨烯分散体,而处理时间长达 8 小时。刘等人。 [26] 使用专门设计的高剪切混合器生产了浓度为 0.27 mg/ml 的石墨烯分散体。纳肯等人。 [31] 展示了通过高压均质器生产浓度为 0.223 mg/ml 的石墨烯分散体。易等人。 [27] 证明了用厨房搅拌机去角质的可行性,并生产了浓度为 0.22 毫克/毫升的石墨烯。使用厨房搅拌机,Varrla 等人获得了 1 mg/ml 的更高浓度。 [30]。先前的研究表明,流体动力学辅助剥离在石墨烯的规模化生产方面具有良好的前景。然而,由于该技术通常需要密集的操作条件和较长的处理时间,所获得的石墨烯具有高拉曼 D/G 强度比(I D/我 G,缺陷含量的度量)和低纵横比。例如,梁等人。 [29] 报告了一个 I D/我 射流空化剥离石墨烯的 G 值为 0.38,而长度未知。厨房搅拌机生产的石墨烯(I D/我 G =0.3–0.7,长度 =0.63 μm) 和高压均质器 (I D/我 G =0.52–0.78,长度 =0.02–0.58 μm)也具有高 I D/我 G 值和低纵横比 [30, 31]。不同的流体动力学辅助去角质方法使 I D/我 G 和长度分别在 0.14-0.78 和 0.02-1.41 μm [26,27,28,29,30,31,32,33] 范围内。因此,在更高石墨烯浓度和高纵横比方面更有效的方法具有重要意义。

在这项工作中,提出了一种基于流体动力学机制的简单方法,用于可规模化生产高质量的少层石墨烯薄片。一个简单的针阀用作剥离装置。使用 80 wt% N 举例说明了剥离过程 -甲基吡咯烷酮水溶液作为溶剂 [34, 35]。产品的质量通过扫描电子显微镜(SEM)、透射电子显微镜(TEM)、原子力显微镜(AFM)、拉曼光谱和X射线光电子能谱(XPS)进行表征。还研究了操作参数对石墨烯浓度的影响。

材料和方法

材料

N -甲基吡咯烷酮(NMP)(纯度99.5%)和石墨粉(≤ 325目,纯度99.9%)购自上海(中国)阿拉丁工业公司。去离子水采用实验室净水系统(SZ-97A,上海,中国)净化。

石墨剥离成多层石墨烯薄片

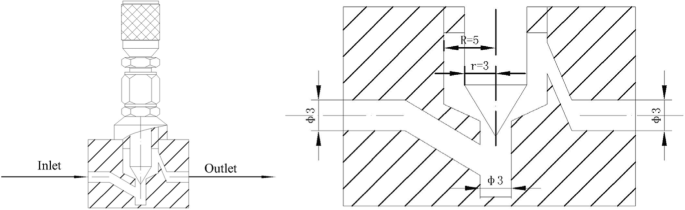

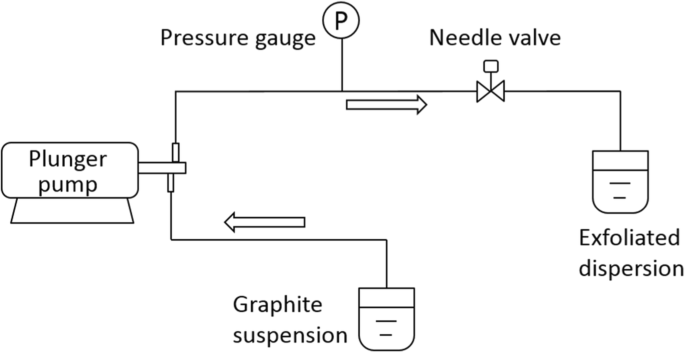

用于剥离的针阀示意图如图1所示。当液体通过阀内的狭窄间隙时,由于速度和几何变化会产生空化和速度梯度,这可能会引起法向力和剥离的剪切力。通过简单地调整阀门间隙的宽度,可以改变和控制工作条件。图 2 显示了针阀的流体动力辅助剥离过程的流程图。在典型的实验中,将石墨粉分散在 80 wt% NMP 水溶液中,得到浓度为 10 mg/ml 的石墨悬浮液。然后,悬浮液由柱塞泵(型号 2-JW,中国之江石化)通过针阀泵送。通过调节阀门的开度,工作压力控制在 20 MPa。 16 个循环后,收集分散体,随后以 500 rpm 离心 60 分钟(SC-3610,USTC Zonkia,中国)以去除未剥离的石墨。随后,滗析上清液,留待进一步使用。

<图片>

针阀示意图

<图片>

水动力辅助剥离过程示意图

特征化

通过SEM(VEGA3,TESCAN)分析石墨烯的形态和尺寸。用于 SEM 的样品在氩气气氛中涂有金。 TEM 由 Tecnai G2 F30 S-Twin 执行并在 300 kV 下运行。通过将石墨烯分散体滴在多孔碳网格上来制备样品。 AFM 图像是使用 Bruker Dimension Icon 以轻敲模式捕获的。新切割的云母用作 AFM 分析的底物。拉曼光谱在室温下用实验室 RAM HR800 (λ =532 nm) 进行。使用 ESCALAB 250Xi 分析仪采用 XPS 检测石墨烯的氧化缺陷。使用 Lambda 35 分光光度计 (PerkinElmer) 在 660 nm 波长处进行 UV-Vis 吸收以测量石墨烯浓度。

结果与讨论

石墨烯薄片的质量

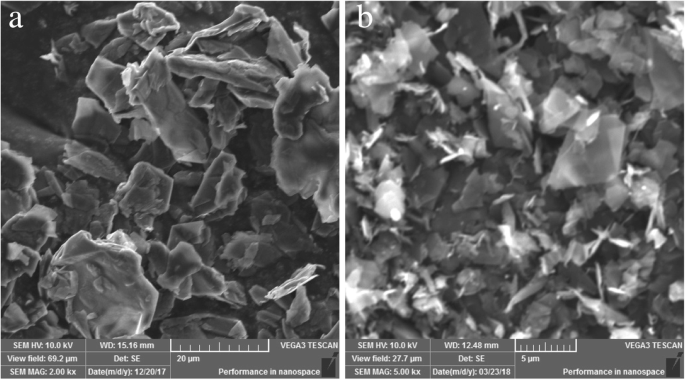

图 3 显示了块状石墨和制备的石墨烯粉末的典型 SEM 图像。块状石墨是片状粉末,横向尺寸和厚度分别约为 5-20 微米和 10 微米。相比之下,制备的石墨烯粉末包含相当薄的薄片,横向尺寸减小到大约 1-7 微米,而厚度远低于 1 微米。显然,块状石墨剥落成小薄片。注意到出现了几片边缘折叠的薄片,被认为是单层或少层石墨烯薄片[26]。

<图片>

a 的 SEM 图像 块状石墨和 b 制备的石墨烯粉末

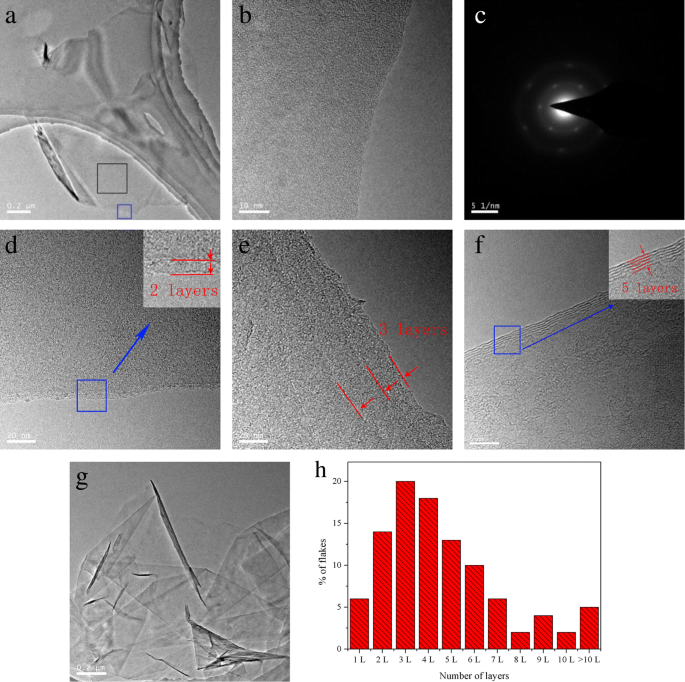

为了识别单层或少层石墨烯的形成,进行了 TEM 分析以直观地观察石墨烯层的数量。图 4 显示了制备的石墨烯薄片的典型 TEM 图像。图 4a 显示了具有折叠边缘的单层石墨烯薄片。图 4a 中蓝色框的高分辨率 TEM 图像显示在图 4b 中。清晰地观察到以一条暗线为主的平滑边缘,表明形成了单层石墨烯[23]。通过选区电子衍射图(选自图 4a 中的黑框)进一步证实了对单层石墨烯的更明确的鉴定。如图 4c 所示,呈现了单层石墨烯的典型衍射,即内点 {1100} 比外点 {2110} 更强烈 [18, 36, 37]。六方衍射图表明制备的石墨烯具有良好的结晶度[18]。图 4d-f 是双层、三层和五层石墨烯薄片的典型 TEM 图像。图 4g 是由于团聚趋势而堆叠在一起的几个单独的石墨烯薄片的图像。从至少 100 个石墨烯薄片的 TEM 分析中获得层分布的统计分析。如图 4h 所示,~ 71% 的薄片少于 5 层,平均层数为 5,表明石墨烯的质量很高。需要注意的是,由于TEM有孔网格会丢失非常小的石墨烯薄片,因此层的统计结果可能高于相应的实际值。

<图片>

制备的石墨烯薄片的典型 TEM 图像和电子衍射。 一 具有折叠边缘的单层石墨烯薄片,b 图像中蓝色框的放大图像 (a ), c 图像中所选黑匣子的电子衍射 (a ), d 双层石墨烯薄片,e 三层石墨烯薄片,f 五层石墨烯薄片,g 几个单独的石墨烯薄片,h 层数分布(从至少100片石墨烯薄片的TEM分析中获得)

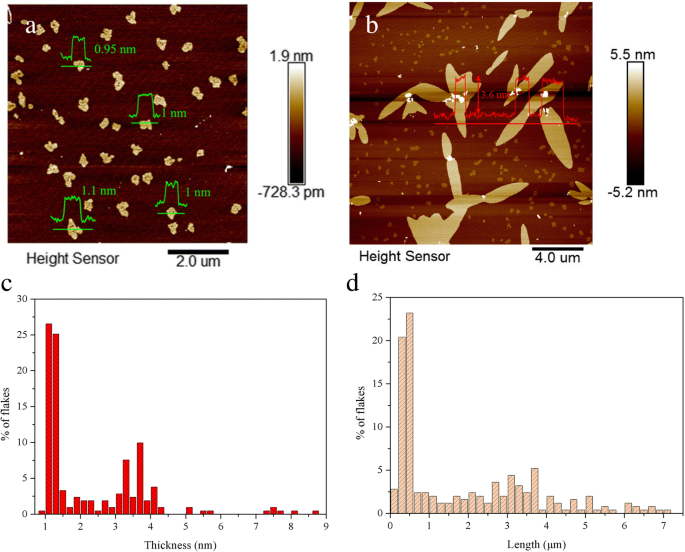

为了进一步确定石墨烯的厚度和长度,以云母片为基材进行 AFM 分析。图 5a 中显示的是单层石墨烯薄片的典型 AFM 图像。横截面分析表明,薄片的形貌高度约为 1 nm,由于 AFM 通常测量单层石墨烯为 0.4-1 nm,因此可以将其视为单层薄片。分析设备和底物和残留水[38]。从图 5b 中可以观察到几层石墨烯薄片。这些薄片的厚度为 ~ 3.6 纳米,而长度高达 3-5 微米。厚度/长度分布的进一步统计分析是从至少 200 个石墨烯薄片的 AFM 分析中获得的。如图 5c、d 所示,~ 90% 的石墨烯薄片小于 4 nm。仅观察到少数~ 5% 的薄片厚度超过 5 nm。此外,~ 50% 的薄片长度在 1-7 μm 范围内。薄片的平均厚度和长度分别为 2.3 nm 和 1.9 μm,证实了石墨烯的高品质。

<图片>

a 的代表性 AFM 图像 单层石墨烯薄片和相应的高度剖面,b 几层石墨烯薄片和相应的高度剖面,c 薄片的厚度分布,以及d 薄片的长度分布 (c 和 d 来自至少 200 个石墨烯薄片的 AFM 分析)

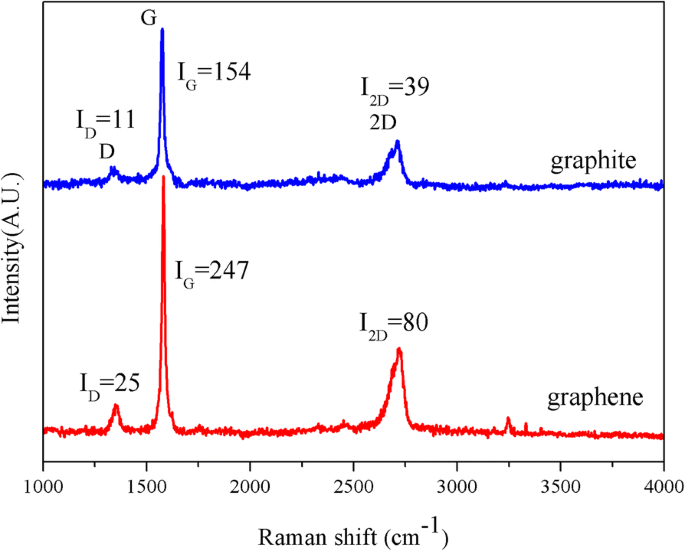

进行拉曼光谱以检测石墨烯的缺陷含量。图 6 显示了制备的石墨烯以及作为参考样品的块状石墨的典型拉曼光谱。三个特征峰,即 D 波段 (~ 1350 cm −1 ), G 波段 (~ 1580 cm −1 ) 和 2D 波段 (~ 2700 cm −1 ) 观察到这两种石墨材料。对于石墨烯,二维谱带呈对称峰形。 G 带的半峰全宽 (FWHM) 为 13 cm -1 , 与之前关于薄石墨烯薄片 (12–14 cm −1 ) [39]。此外,D/G (I D/我 G) 制备的石墨烯为 0.10,低于超声剥离石墨烯 (0.29) [32]、剪切力剥离石墨烯 (0.17-0.37) [24, 26] 和其他流体动力学剥离石墨烯 (0.21-0.78) [ 31, 32],进一步验证了石墨烯的高品质。

<图片>

块状石墨和石墨烯的拉曼光谱

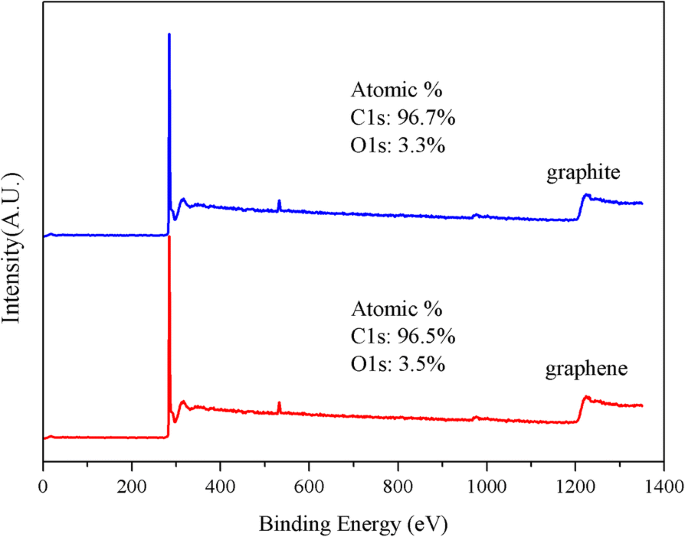

通过XPS研究制备的石墨烯薄片的氧化物含量。如图 7 所示,制备的石墨烯的 XPS 光谱显示出与块状石墨相同的键和相似的组成,表明在剥离过程中没有化学改性或氧化。上述结果表明,针阀流体动力学辅助剥离是制备高质量未氧化少层石墨烯的有效方法。

<图片>

块状石墨和石墨烯的XPS光谱

操作参数对石墨烯浓度的影响

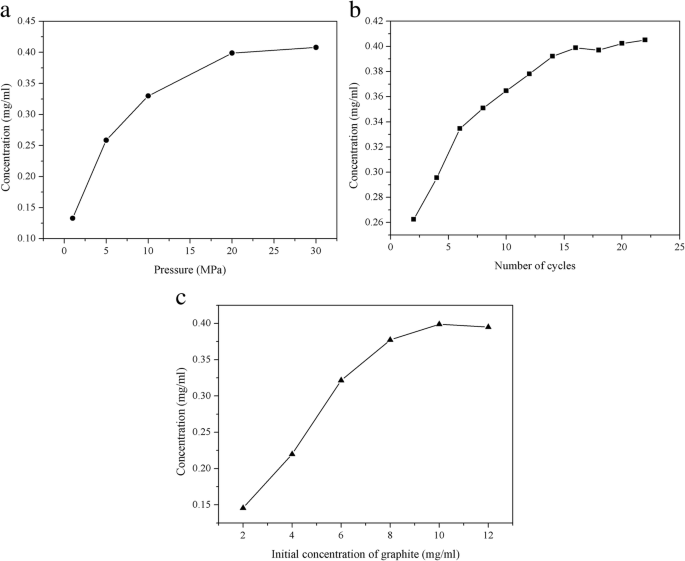

为了最大限度地提高少层石墨烯的生产率,操作参数的影响,即工作压力(P ), 循环次数 (N ),以及块状石墨的初始浓度 (C i),对少层石墨烯分散体的浓度进行了研究。

如图 8a (N =16, C i =10 mg/ml),随着工作压力从1 MPa增加到20 MPa,浓度明显增加,在20 MPa时浓度高达0.40 mg/ml。然而,进一步将工作压力增加到 30 MPa,没有观察到浓度的显着增加。这样的结果可以由以下原因来解释。在水动力辅助剥离过程中,工作压力的增加导致空腔坍塌强度的增加,从而导致空化和湍流产生的应力大小增加,从而有利于石墨的分层。浓度在20 MPa以上没有明显变化,可能是由于在较高工作压力下温度升高引起石墨烯薄片团聚和重新堆积[31]。

<图片>

操作条件对少层石墨烯浓度的影响。 一 工作压力,b 循环次数和 c 石墨初始浓度

图 8b 显示了循环次数对石墨烯浓度的依赖性 (P =20 兆帕,C i =10 毫克/毫升)。正如预期的那样,浓度随着循环次数的增加而增加。 16 个循环后,浓度达到最大值 0.4 毫克/毫升。但进一步增加循环次数,浓度基本不变。在针阀开采过程中,悬浮液多次通过阀门会导致石墨破碎,这有利于开采,因为较小的石墨片比较大的石墨片更容易分层[25] .然而,随着石墨薄片变小,石墨的尺寸与空化气泡的尺寸相当[39]。因此,新石墨烯薄片的形成变得困难。

块状石墨的初始浓度也对石墨烯浓度有显着影响 [40]。如图 8c (P =20 MPa, N =16),随着石墨的初始浓度从 2 增加到 10 毫克/毫升,浓度从 0.146 增加到 0.40 毫克/毫升。在液相剥离过程中,颗粒间的碰撞有利于石墨的分层。较高的石墨初始浓度导致粒子碰撞的增强,从而有助于石墨烯的自剥离[26]。当石墨的初始浓度进一步增加到 12 mg/ml 时,石墨烯浓度略有下降。梁等人也观察到了类似的结果。 [29] 和 Arao 等人。 [32],表明过度浓缩的石墨分散会阻碍而不是促进石墨烯的浓度。

不同流体动力学方法制备的多层石墨烯的比较

表 1 总结了浓度、长度和 I D/我 通过不同流体动力学方法生产的少层石墨烯的 G。针阀生产的石墨烯浓度高达 0.40 毫克/毫升,高于大多数报道的值。在实验室规模的试验中,计算出的生产率为 0.40 克/小时。 Varrla 等人报告的浓度。 [30] 和 Arao 等人。 [32] 可以分别达到 1 毫克/毫升和 7 毫克/毫升。然而,他们产品的长度更小(0.63 微米、1.41 微米)。相比之下,本研究中获得的石墨烯平均长度为 1.9 微米(大于报道的尺寸)和拉曼 I D/我 G 低至 0.1(低于报告的比率)。因此,可以得出结论,针阀流体动力学辅助剥离是生产高质量少层石墨烯薄片的有效方法。

可能的去角质机制

我们认为水动力辅助去角质的优越性归因于去角质机制。考虑到针阀的结构,流动的流体动力学效应是造成石墨分层的原因:首先,当含有石墨的悬浮液通过阀的狭窄间隙时,液体的总压力急剧下降到其蒸气压以下。结果,在阀门出口处形成引起巨大流体动力应力的湍流射流,并产生大量的空化气泡。然后气泡从微小的气体核中生长出来,随后剧烈坍塌。随着气泡的破裂,围绕石墨产生强烈的微射流和冲击波,从而导致分层[41]。其次,速度梯度和碰撞也有助于剥离。当液体从阀门的狭窄间隙喷出时,由于速度和几何变化的突然变化,速度梯度会引起粘性剪切力,这对分层是有利的[32]。此外,石墨颗粒碰撞引起的石墨烯自剥离也有利于剥离[26]。

结论

总之,我们已经证明了使用简单的流体动力学辅助剥离方法生产高质量的少层石墨烯。结果表明,~ 71% 的制备的石墨烯薄片小于五层,而薄片的平均厚度和长度分别为 2.3 nm(~ 90% <4 nm)和 1.9 μm(~ 50% 在 1 –7 μm),分别。带有 I 的薄片 D/我 G比低至0.1无缺陷和氧化。在实验室规模的试验中,在温和的操作条件下(工作压力 20 兆帕,16 个循环),少层石墨烯的浓度可以达到 0.40 毫克/毫升,相应的生产率为 0.40 克/小时。针阀水动力辅助剥离可能是大规模生产高质量石墨烯的有效方法。

缩写

- 原子力显微镜:

-

原子力显微镜

- C 我:

-

块状石墨初始浓度

- FWHM:

-

半高全宽

- I D/我 :

-

拉曼 D/G 强度比

- N :

-

循环次数

- NMP:

-

N -甲基吡咯烷酮

- P :

-

工作压力

- SEM:

-

扫描电镜

- TEM:

-

透射电子显微镜

- XPS:

-

X射线光电子能谱

纳米材料