通过两步冷却工艺在 InGaN 外延层表面生长均匀尺寸的铟量子点

摘要

提出了一种通过 MOCVD 在外延 InGaN 层表面上生长铟量子点 (In QD) 的新方法。当采用两步冷却过程时,已发现在 InGaN 层的表面上会形成大小均匀的 In 量子点。通过分析,我们发现在两步冷却过程中,表面富In层与载气H2在较低温度期间发生反应,在表面形成In QDs。同时,由于In QDs的密度与表面富In层密切相关,这为我们直接研究InGaN层的表面性质提供了一种方法。

介绍

近年来,(Al, In, Ga)N 基材料因其在发光器件 (LED) 和激光二极管 (LD) 中的成功应用而备受关注 [1,2,3,4, 5]。 InGaN 具有高吸收、宽光谱覆盖和辐射硬度,它一直被用作制造光电器件的活性材料。然而,由于许多问题,生长高质量的 InGaN 材料是一个巨大的挑战。例如,InN 和 GaN 之间晶格常数的巨大差异导致固相混溶间隙 [6, 7]。与 GaN 相比,InN 相对较高的蒸气压导致 InGaN 合金中的铟含量较低 [8]。此外,InN 和 GaN 的形成焓差异很大,导致在生长前沿 [9] 上出现强烈的铟表面偏析。另一方面,在InGaN层生长过程中,由于拉动效应,表面总会存在富In层,这将影响后续InGaN/GaN多量子阱(MQW)层的质量在随后的 GaN 层生长中引入铟原子 [10]。为了获得基于 InGaN 的光电器件的高性能,我们必须克服所有这些障碍。在研究过程中,始终采用单层 InGaN 层的生长来优化 InGaN/GaN MQW 的生长参数。在本文中,我们偶然发现在单层 InGaN 层表面形成均匀尺寸的 In 量子点,采用两步冷却工艺代替常规的单层 InGaN 层生长后的一步冷却工艺。通过分析,我们发现In QDs的形成与InGaN层表面存在的富In层有关,这为我们直接研究表面富In层提供了一种途径。

实验

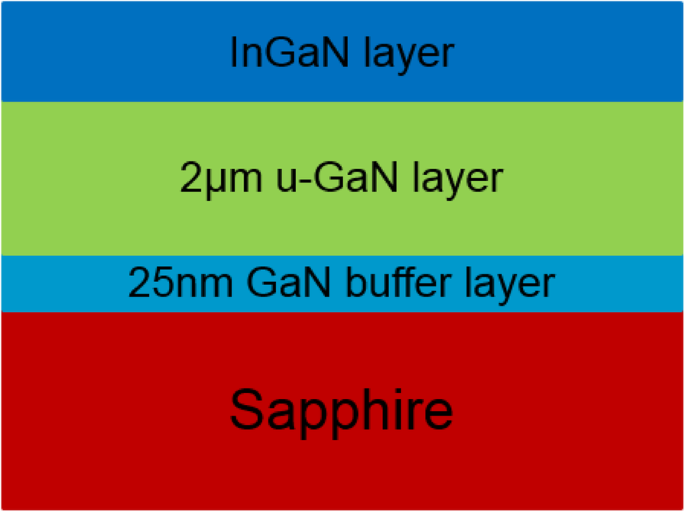

本研究中使用的样品是在 N2 气氛中通过 AIXTRON 6 × 2 在紧密耦合的喷头反应器金属有机化学沉积 (MOCVD) 中在 c 面蓝宝石衬底上生长的单个 InGaN 层。三甲基镓 (TMGa)、三甲基铟 (TMIn) 和氨 (NH3) 分别用作 Ga、In 和 N 源前体。在蓝宝石衬底上生长 25-nm GaN 缓冲层之后,厚度低于 60 nm 且 In 含量低于 15% 的单个 InGaN 层生长在 2-μm 厚的无意掺杂的 GaN 层上。结构示意图如图1所示。在生长过程的不同时期,使用H2和N2作为载气。通常,在 InGaN 层生长过程中使用 N2 作为载气,因为 H2 对 InGaN 层具有腐蚀作用,这将大大降低 In 掺入的效率 [11, 12]。但是,H2作为载气可以大大提高原子的表面迁移率,降低杂质浓度。因此,在GaN层的生长过程中优选使用H2作为载气以提高晶体质量。一般在InGaN层生长完成后,直接在氮气氛中降温至室温。在这里,我们称这种过程为“一步冷却”。本文在InGaN层生长后采取了所谓的两步冷却工艺,即在氮气氛中先将温度降至400 °C,然后再降至室温。在 H2 气氛中。采用高分辨率X射线衍射(XRD)、原子力显微镜(AFM)、扫描电子显微镜(SEM)和能谱仪(EDS)对InGaN样品进行表征。

<图片>

蓝宝石衬底在GaN模板上生长InGaN单层结构示意图

结果与讨论

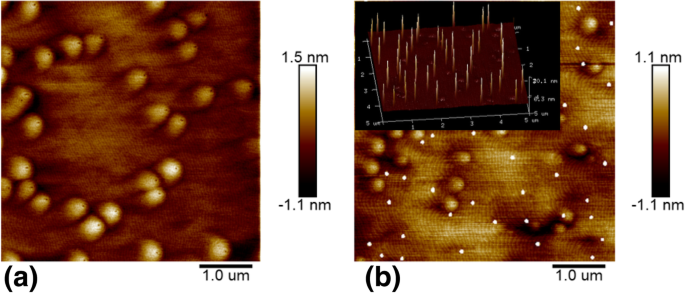

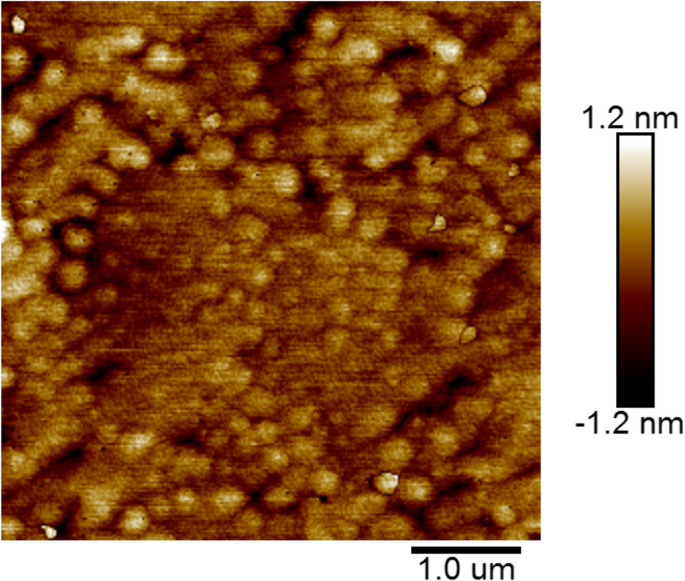

当采用两步冷却工艺在 GaN 模板上的单个 InGaN 层上生长时,发现 InGaN 层的表面形貌异常。一步冷却和两步冷却的 InGaN 样品的 AFM 表面形貌分别如图 2a 和 b 所示。图 2a 显示了 InGaN 外延层的典型表面形貌,从中我们可以发现 InGaN 层具有清晰的二维生长阶梯流。同时,样品表面存在许多与 GaN 层中的螺旋位错线有关的 3D 岛。还可以看出,每个3D岛的顶部都有一个暗点,已被证明是沿螺位错形成的v-pit[13, 14]。与图 2a 不同的是,图 2b 上除了阶梯流面和 3D 岛外,还有许多大小均匀的量子点(图中小白点)。结合图 2b 左上角的插图是表面的 3D 图,我们可以得到这些量子点的平均尺寸约为 100 nm × 100 nm,平均高度约为 20 nm,并且密度约为 1.6 × 10 8 cm −2 .需要注意的是,这两种不同的样品冷却方式之间的主要区别在于,在两步冷却过程的第二个冷却周期中,使用 H2 代替 N2 作为载气。因此,InGaN层表面量子点的形成与低温冷却过程中的载气H2有关。

<图片>

a 的 AFM 表面形貌 具有一步冷却和 b 的 InGaN 样品 采用两步冷却工艺的 InGaN 样品,其中插图是表面的 3D 图

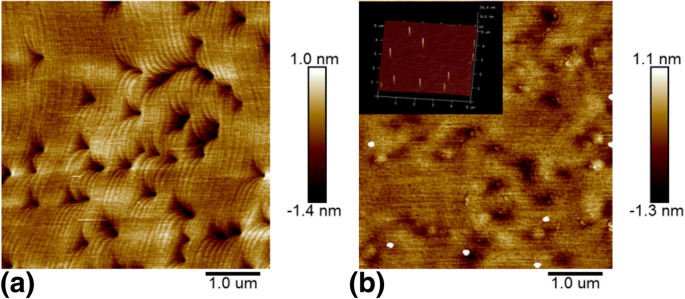

为了了解在 InGaN 样品上采用两步冷却工艺时如何发生这种情况,我们对 GaN 而非 InGaN 进行了两步冷却实验。该 GaN 层在与本工作中研究的单个 InGaN 层样品相同的条件下生长,即在 740 °C 的相对较低的生长温度下,N2 用作载气。两步冷却过程后 GaN 层的 AFM 表面形貌如图 3a 所示。我们可以发现表面上没有任何量子点存在,表面与广泛报道的一步冷却 MOCVD 生长的 GaN 层样品相同 [15]。此外,我们已经检查了当 InGaN 层样品使用两步冷却工艺时会发生什么,InGaN 层样品的 In 含量非常低,其中 In 含量仅为 1%。图 3b 显示了该 InGaN 样品在两步冷却过程后的 AFM 表面形貌,该样品具有低 In 含量。发现量子点的密度比上述In含量高的InGaN样品有非常大的下降,In含量约为13%。这些结果意味着在两步冷却过程中在 InGaN 层表面形成的量子点与 In 原子有关,并且这些量子点可能是由于 InGaN 之间的反应而形成的一种 In 态。层和载气H2在二次冷却过程中。

<图片>

两步冷却样品的 AFM 表面形貌。 一 氮化镓层。 b In含量为1%的InGaN层

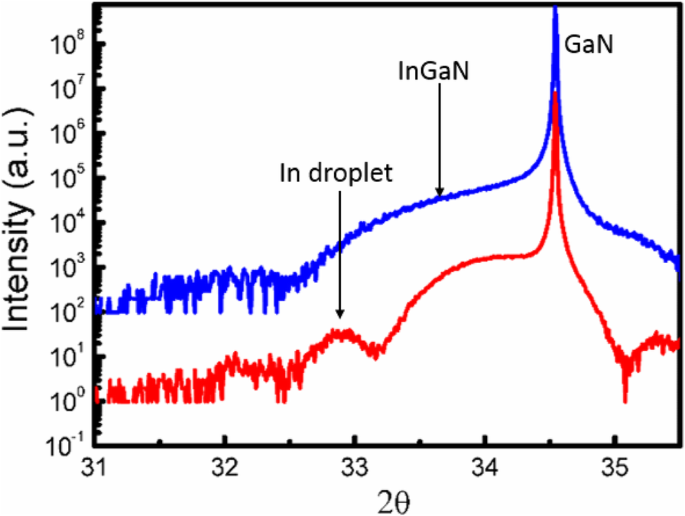

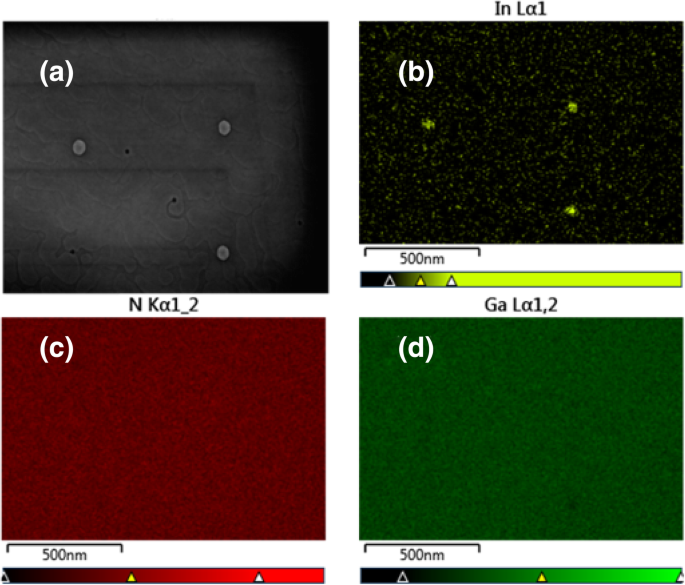

先前的研究表明,InGaN层生长过程中存在三种不同状态的In原子[16, 17]。第一个是InGaN合金晶格中的In原子,是InGaN层生长的主要部分和目标产物;第二种是InN合金,总是出现在InGaN层的表面;第三个是 In 液滴,它可能在某些特殊的生长条件下出现。 In 原子的不同状态可以通过 XRD 光谱来区分,因为它们在 ω/2θ 扫描模式下具有不同的衍射峰。为了确定这些点属于哪个 In 状态,已对具有一步或两步冷却过程的 InGaN 样品进行了 XRD 测量。图 4 显示了两步冷却(红线)和一步冷却(蓝线)样品的典型 XRD ω/2θ 光谱。两步冷却的样品发现三个特征峰,而一步冷却的样品只有两个特征峰。因此,两步冷却样品的额外特征峰可能代表在表面形成的量子点。这些样品中普遍存在的两个特征峰位于 33.5° 和 34.5° 附近。它们分别属于 InGaN 和 GaN 晶体。而位于 2θ=32.8° 的额外特征峰已被证实来自 In 液滴 [16, 17]。所以我们可以得出结论,我们在两步冷却过程中在 InGaN 表面观察到的量子点是 In 液滴。为了证实这一结论,对两步冷却过程的样品进行了SEM测量,结果如图5a所示,从中我们还可以发现表面存在点。为了识别这些点,EDS 已在同一位置,图 5b-d 分别显示了 In、Ga 和 N 的表面原子分布,从中我们可以得到 Ga 和 N 的原子均匀分布在表面,而点上的 In 原子浓度远大于其周围,这表示这些点富含 In。因此结合上述分析,我们可以得出结论,载气H2可以在低温下与InGaN层发生反应,并在表面形成In液滴。

<图片>

两步冷却(红线)和一步冷却(蓝线)样品的XRD谱

<图片>

一 两步冷却过程样品的 SEM 表面照片,b –d 分别为In、N、Ga原子的EDS元素分析结果

据报道,由于表面拉动效应,InGaN外延层表面往往会形成富In层[10]。在我们的实验中,样品在单个 InGaN 层生长后直接冷却至室温,这意味着在冷却过程中富 In 表层仍然存在于表面。因此,我们观察到的 In QD 的 In 原子起源有两种可能性:分别是 InGaN 层和富 In 表面层。为了了解 In 量子点的 In 原子的起源以及反应是如何发生的,已经进行了进一步的实验。众所周知,退火过程可以清除富 In 层 [18]。因此,我们在两步冷却过程之前对 InGaN 样品进行热退火过程。热退火工艺的时间设置为60 s,温度约为800 °C,比InGaN层的生长温度高60°。在两步冷却过程之前经过退火过程的 InGaN 样品的 AFM 形貌如图 6 所示,显然表面没有量子点。然而,与图 2a 相比,可以发现表面形貌发生了很大的变化,表面变得更加粗糙。表面缺少 In 量子点表明 InGaN 层不会在第二次冷却过程中与 H2 形成 In QD,因为热退火只能清除富 In 层。因此两步冷却过程中InGaN层表面形成In量子点是由于富In表层与载气H2在低温范围内发生反应。

<图片>

两步冷却前热退火InGaN层的AFM表面形貌。

已大量报道了 H2 对 InGaN 层生长的腐蚀作用。众所周知,H2 会阻碍 In 原子并入晶格中 [19, 20],这就是为什么在 InGaN 层的 MOCVD 生长中传统上仅使用 N2 作为载气的主要原因。 H2对InGaN层的腐蚀作用可以看作是InGaN层生长的逆过程,可以用以下化学反应表示:

$$ {3\mathrm{H}}_2+2\mathrm{In}\mathrm{N}\to 2\mathrm{In}+{2\mathrm{NH}}_3 $$在两步冷却过程中形成 In 量子点可以看作是一种腐蚀作用,但高温(用 H2 生长 InGaN)和低温(冷却 InGaN 并用H2)。在高温下,表面腐蚀作用形成的 In 原子有足够的能量逃逸穿过表面边界层,从而降低 In 掺入的效率。然而,在低温(低于 400 °C)下,我们的结果表明,H2 仅对高度含 In 的表面层有腐蚀作用,因为该层比 InGaN 层更不稳定。另一方面,当温度低于 400 °C 时,在表面形成的 In 原子不能及时越过表面边界逃逸,因此它们会在样品表面迁移,然后在表面形成 In 滴。

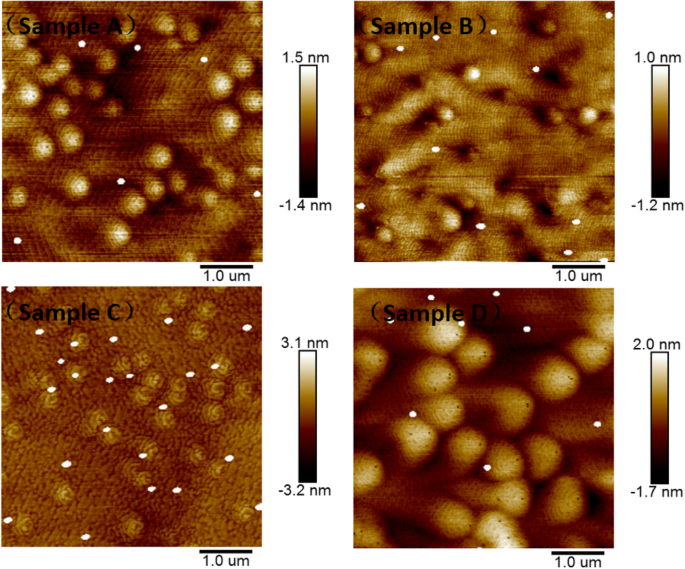

在我们的研究中,由于 In QD 的形成与 InGaN 表面的高 In 层有关,因此它们可以直接提供有关 InGaN 表面富 In 层的一些信息。使用不同In含量和厚度的InGaN层样品进行两步冷却处理实验。图 7 显示了具有不同 In 含量和厚度的 InGaN 层的表面形貌。样品A、B和C的In含量分别为7.65%、8.45%和9.6%,这三个样品的InGaN层厚度几乎相同(约13.4 nm)。从样品 A、B 和 C 的 AFM 表面形貌,我们可以发现 In QD 的密度随着 InGaN 层中 In 含量的增加而增加。并且QD的密度约为2.4 × 10 7 厘米 −3 , 4.8 × 10 7 厘米 −3 , 和 9.2 × 10 7 厘米 −3 分别用于样品 A、B 和 C,而这些样品的 QD 大小几乎相同。另一方面,样品 D 的 In 含量与样品 A 相同(7.65%),但其层厚约为 41 nm。比较 A 和 D 两个样品的表面,很明显,当 InGaN 层的厚度增加时,In 量子点的密度增加。从我们上面提到的分析可知,这些 In 量子点的形成是由 H2 在低温下与富集表面层反应引起的。因此In QDs密度的变化趋势可以反映富In表面层的状态,即富In表面层中存在的不稳定In原子,它们随着In含量和InGaN厚度的增加而增加层。这一结果与之前的理论研究一致,这些研究表明富 In 表面层的 In 含量与 In 含量和 InGaN 层的厚度有关 [21]。这也证明了In量子点的形成机制确实与富In层的表面有关。

<图片>

InGaN层的AFM表面形貌a , b , c , 和 d 不同的In含量和厚度(见正文)

结论

在本文中,我们介绍了一种在 InGaN 层表面获得均匀尺寸 In QD 的新方法。我们发现在对 InGaN 层进行两步冷却过程时,会在其表面形成均匀尺寸的 In QD。通过详细分析,我们发现在表面形成In量子点是由于表面富In层与载气H2在低温下发生反应。同时,我们的实验表明,当温度低于 400 °C 时,H2 仅对富 In 表面层有腐蚀作用,并且这种腐蚀过程会在表面形成 In QD。另一方面,由于In QDs的形成与表面的富In层密切相关,这样的过程可以为我们直接研究该层的性质提供一种途径。

方法

本文的目的是介绍一种在 InGaN 层表面获得均匀尺寸 In QD 的新方法。本研究中使用的样品由 AIXTRON 6 × 2 在紧密耦合的喷头反应器金属有机化学沉积 (MOCVD) 中生长。高分辨率 X 射线衍射 (XRD)、原子力显微镜 (AFM)、扫描电子显微镜 (SEM) 和能量色散光谱仪 (EDS) 用于表征 InGaN 样品。本研究的所有参与者均为中国科学院大学的科学家。

数据和材料的可用性

当前研究中使用和/或分析的数据集可根据合理要求向相应作者索取。

缩写

- 原子力显微镜:

-

原子力显微镜

- EDS:

-

能谱仪

- 氮化镓:

-

氮化镓

- 在量子点中:

-

铟量子点

- InGaN:

-

氮化铟镓

- InN:

-

氮化铟

- LD:

-

激光二极管

- LED:

-

发光装置

- MOCVD:

-

金属有机化学沉积

- MQW:

-

多量子阱

- NH3 :

-

氨

- 量子点:

-

量子点

- SEM:

-

扫描电子显微镜

- TMGa:

-

三甲基镓

- TMIn:

-

三甲基铟

- XRD:

-

X射线衍射

纳米材料

- N,N-二甲基甲酰胺调节 MXene 量子点的荧光,用于灵敏测定 Fe3+

- 电子倍增器发射层的设计

- 退火 GaAsBi/AlAs 量子阱中的铋量子点

- 通过退火在氧化硅薄膜上生长的非晶硅纳米线

- 通过界面层设计调整 ZnO 薄膜的表面形貌和特性

- Ti 掺杂的 MgAl2O4 纳米磷光体表面缺陷

- 通过低温快速热退火工艺控制高均匀度硒化铟 (In2Se3) 纳米线的生长

- 通过多元醇介导工艺制备和表征 ZnO 纳米夹

- 1.3–1.55-μm 窗口中变质 InAs/InGaAs 量子点的带间光电导率

- Au/Ru(0001) 表面的细微纳米结构

- 温度和激发强度对 InGaAs/GaAs 表面量子点光致发光特性的相互作用影响

- 影响平面磨削加工结果的关键因素