第 5 步:在您的运营中成功实施协作机器人

愿景:你应该去那里吗?

对于那些尚未采取第一步在其制造过程中实施 2D、2.5D 或 3D 视觉的公司来说,这可能会令人生畏。那么你如何开始以及在什么过程中?

这个问题的答案有点简单。在您的旅程中右转并问自己:“您是否有员工定期进行质量控制检查 ?”

为什么选择这个过程开始你问?因为每个车间都必须执行某种类型的 QC,这使其成为一项普遍任务,通常使用可靠的卡尺或在 CMM 上手动完成。由于人工智能的发展速度如此之快,今天的视觉比以往任何时候都更简单。它比我们大多数人能跟上的速度要快。还要考虑原始设备制造商 (OEM) 必须有多么积极的愿景才能跟上这种不断发展的技术,以使其更好、更快、更容易,尤其是在他们的竞争对手之前。

如今,自动化终端用户对视觉 OEM 要求更简单、用户友好的解决方案的期望更高。因此,在您摇头并说在您的制造过程中没有愿景之前,请再想一想。

回到第一个问题,“您是否有员工定期进行质量控制检查?”想想有人手动拿起零件并使用最简单的 QC 形式(可信赖的卡尺)对其进行检查所需的时间。然后,在日志或日志中记录测量结果,并在一天中一遍又一遍地返回到这个过程。在检查、记录和退货时间范围内可能产生了多少坏零件?

现在让我们考虑使用 CMM。想一想 - 操作员拿起一个零件,将其带到装有空调的 QC 室并将其放在 CMM 上。即使已设置 CMM 来检查零件,将零件正确放置在工作台上、开始检查和测量过程、分析数据以及走回机器进行调整所需的时间也可能需要相当长的时间时间。如果零件超出公差,可能会报废多少零件和多少材料?

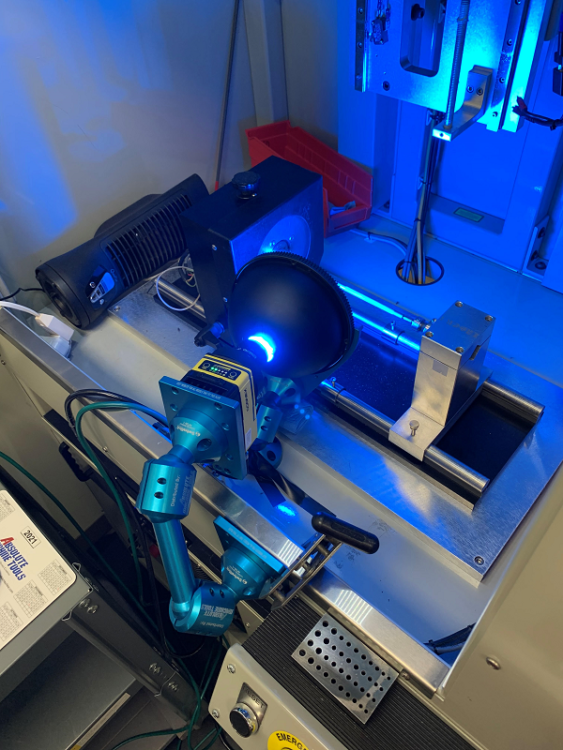

现在想想如果机器人拿起零件并使用 2D 或 3D 视觉系统检查它的过程。你认为这个过程可以多快完成?诸如停机、重新编程和其他调整以确保容差等措施对任何工作的投资回报率都有可衡量的和定量的负面影响。持续的 QC 检查始终是 COGS 的借方。然后考虑您的操作员在机器人的视觉系统检查零件时可能会执行的增值任务。所有这些因素加起来都会让钱摆在桌面上。

等等——还有更多!

如果您的视觉系统可以收集和分析零件的数据矩阵,而不是停止或报警,而是自动对机器的 PLC 进行修正,那会怎样?这称为流程优化 ,最好的部分是您甚至不必在那里就知道需要进行调整。当您早上喝完咖啡后到达办公室时,您将在数据报告中看到它。

2D 和 3D 视觉的区别

2D 和 3D 机器视觉系统可以简化多种服务;最常见的用途是上面提到的。但视觉还可以在结构化和非结构化环境中执行库存管理、机器人引导、材料处理、装配验证、识别和识别、包装和垃圾箱拣选,其中包含不同领域或范围的对象(一个传送带或垃圾箱上的不同尺寸零件) )。我们不要忘记绝对的实时数据收集。制造商正在使用实时数据来制定战略决策以保持竞争力,越来越多的终端客户希望制造商共享数据以获取零件生产的历史信息。很多应用程序都可以使用流程优化快速完成,这将对吞吐量产生积极影响。所以,一旦你决定了任务,问问自己,“哪种视力最有利于这份工作?”

由于其算法、数据处理和图像采集,2D 视觉通常比 3D 快。但是,3D 视觉在更深入的复杂几何图形上效果更好。 2D 视觉可以执行复杂的随机零件拣选,并将它们以特定方向放置在传送带上;但是,如果需要进行多次触摸和移动,尤其是当零件很精密时,则 3D 视觉效果最佳。 2D 视觉可以处理在传送带上挑选任意大小形状的零件,但如果零件的深度很大,那么 3D 是最好的。如果作业的生命周期是一段固定的时间段并包含大量零件,则 3D 视觉通常是答案,因为它可以更好地将颜色应用于各个零件以区分不同零件。

人类视觉与机器视觉

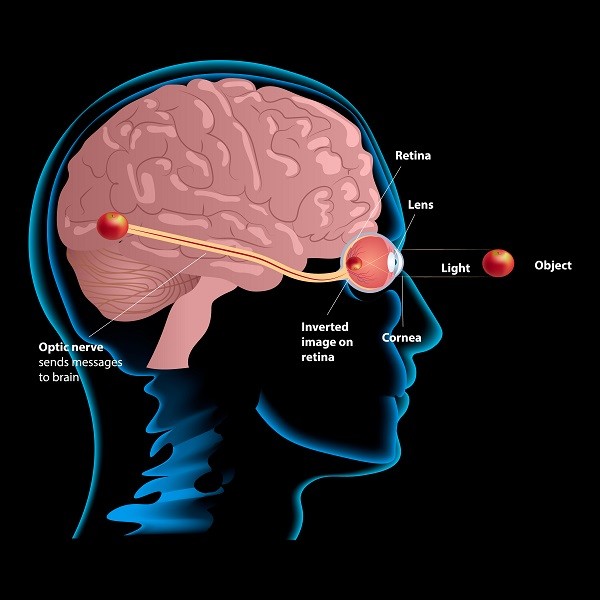

人类视觉最适合用于非结构化和/或复杂场景的定性解释。我们的眼睛大小有限,因此光吸收和频率能力有限。瞳孔直径也很小,虽然可以根据大气的亮度改变大小,但在很大程度上也是有限的。

人眼视网膜接受图像。感觉输入流经视网膜进入大脑的视觉皮层。皮层以不可估量的速度解析信息以识别对象。但是人眼不能长时间累积光线来增强微弱或遥远的图像,更重要的是,眼睛无法存储图像以备将来参考。

相反,机器视觉因其速度、准确性和可重复性而在结构化场景的定量测量方面表现出色。因此,使用视觉的生产线每分钟可以检查和识别数千个零件。这也是为什么机器视觉可以在高分辨率下用于识别人眼无法看到的物体细节的原因。

愿景降低制造成本

只有移除被测试、处理或观察不一致的零件的人为组件才能防止损坏并减少与机械组件磨损相关的维护时间和成本,这才有意义。事实还证明,机器视觉通过减少人工参与为制造过程增加了积极的安全因素,从而增加了运营效益。此外,它还可以防止人为污染洁净室并保护工人免受危险环境的影响。所有提到的这些都是累积增加的吞吐量,这始终是制造中的一个重要驱动因素。

将愿景整合到日常制造中已不再遥不可及,而且不会很快消失。机器视觉已经到来,并且越来越多地集成到制造过程中。有远见的人实施前瞻性思维。前瞻性思维是推动美国制造业的动力。将愿景整合为标准也不例外。

与在 CNC 机床行业经验丰富的视觉提供商合作是明智的前瞻性思维。 Absolute Machine Tools 的 A+ 自动化团队通过 Cognex、Keyence、Omron 等 OEM 获得 2D、2.5D 和 3D 视觉系统方面的资质。如需更多信息或帮助您确定最适合贵公司的具有成本效益的自动化解决方案,请立即通过 info@absolutemachine.com 与我们联系,或致电 800-852-7825 与我们联系。我们是绝对的,我们随时为您提供帮助!

单击以了解有关 OB7 协作式机器人的更多信息查看我们之前在成功实施 Cobot 系列中的帖子:

- 第 1 步:协作机器人只是应用程序的一部分

- 第 2 步:集成商在此过程中扮演什么角色?

- 第 3 步:工作如何分阶段进行?它应该是总体规划的一部分

- 第 4 步:选择合适的末端执行器

- 第 5 步:愿景——你应该去那里吗?

- 第 6 步:协作机器人是否像工业机器人一样需要维护?

- 第 7 步:风险评估

自动化控制系统