每位顾问分析的 6 个改进领域

在深入研究制造质量改进的五个领域专家之前,它可能有助于了解美国的制造业在哪里。事实证明,有很多值得乐观的地方。

在深入研究制造质量改进的五个领域专家之前,它可能有助于了解美国的制造业在哪里。事实证明,有很多值得乐观的地方。

美国制造业领袖表示,到 2020 年美国的制造业产值将超过中国,尽管美国只有 9% 的劳动力——1230 万工人——从事制造业。根据美国劳工统计局的数据,自 1987 年以来,制造业从业人员的产量增加了 2.5 倍以上。

为什么? – 制造专家之间的共识指向持续的质量改进。公司在如何完成生产周期方面变得更加聪明。

至少有五个领域或理念可供顾问分析以改进制造质量。以下思想流派已被许多人采用,因为它们已被证明有效......

精益与五项原则

生产的最大障碍是浪费,而精益的整个重点就是消除这个障碍。据精益企业研究中心 (LERC) 估计,平均 60% 的制造系统是浪费,从这个意义上说,它没有为客户增加任何价值。精益下的浪费被定义为制造价值流中任何不会从客户的角度增加价值的东西。由丰田发起的精益方法在汽车公司从一家小型制造商发展成为全球最大的汽车制造商之后彻底改变了制造业。

精益原则

虽然有很多关于精益的知识,但新手可以很好地掌握以下内容......

识别价值: 确定后,创建可为客户带来最大价值的产品或服务——希望超出他们的期望。

映射价值流: 通过逐步淘汰任何不会增加价值的东西,确定有助于在整个工作流程中简化生产的必要步骤。

创建流程: 删除工作流程中可能导致频繁出现问题的步骤。以熟练的步骤重定向,无阻塞或回流。

建立拉: 不要在没有需求的情况下供应或从您的市场中撤出。除非客户需要产品或服务,否则不要浪费资源。

追求完美: 由于在整个交付过程中发现了层层浪费,请继续消除它们。优化流程,直到它们尽可能接近完美。

六西格玛

这种思想流派强调减少过程变异,以便分析人员最终可以识别和阻止生产缺陷的原因。统计和正式流程是收集信息的基础,因此六西格码强调流程标准化。需要对员工进行特殊培训,以确保他们遵循六西格码方法并正确使用数据驱动的方法。

六西格码强调减少过程变异以阻止生产缺陷的原因#mfgDMAIC

正如精益有其 5 项原则一样,六西格码也是如此。与精益一样,DMAIC 利用相互关联的阶段。首字母缩写词代表:

定义 业务问题、目标、潜在资源、项目范围和高级项目时间表。

测量 以客观的角度,将当前的基线作为改进的基础。

分析 用于识别、验证和选择消除根本原因的信息。

改进 通过定位、测试和实施解决方案来确定问题情况。

控制 – 这是公司希望巩固收益的过程中的关键点。不要倒退到旧的坏习惯;保持你的进步。

约束理论 (TOC)

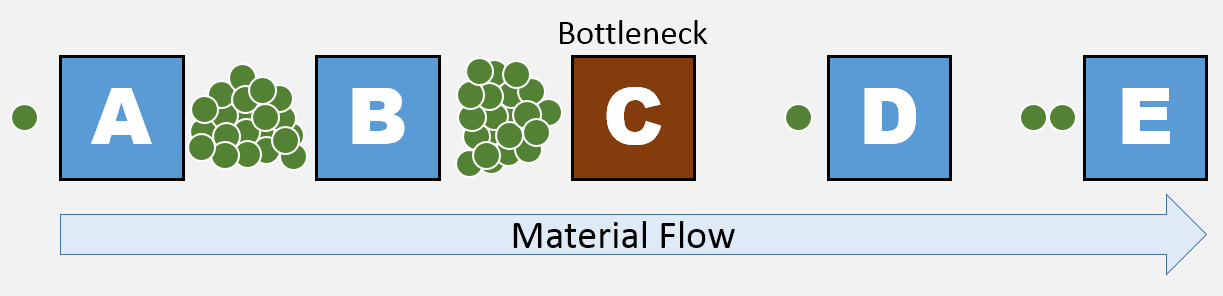

从这个角度来看,最终目标是提高吞吐量的盈利能力,吞吐量是通过系统的产品量。 TOC 指出生产车间或整个价值流中可能出现瓶颈的位置,并系统地解决问题,直到限制得到适当管理。了解如何根据吞吐量、库存和运营费用做出合理的财务决策是实施 TOC 实践的关键要求。

鼓-缓冲-绳模型

作为 TOC 方法,DBR 可以被认为是行进士兵或徒步旅行的童子军的类比。 鼓 节拍同步士兵的步伐,缓冲 组中最快和最慢的,防止出现瓶颈。最快的士兵是经过锻炼的,而绳索 拉着最慢的人。这可以应用于生产线。

该行业的许多思想领袖已经决定,走一条路不一定要以牺牲其他人为代价。因此,为了结合多种观点的好处,上述一些哲学已经相互交叉。这包括诸如终极改进周期 (UIC) 和精益六西格码之类的混合体。

最后,重要的是什么有效。精益开启了制造质量改进的指数进步革命,结合上述观点继续激励雄心勃勃的 CEO。要了解有关这些原则如何帮助您实现盈利的更多信息,请参阅我们的六西格玛指南指南——对原则的全面概述,长达 15 页 和理念 结合革命性的思想流派。

工业技术