对齐运营和维护的完美公式

当操作和维护不能很好地协同工作时,成本可能很高。而且很乱。以食品制造商的故事为例。

该设施使用压片机,可以滚出巨大的面团球。压纸机需要每天清洁。生产团队定期用水清洗机器。这只有一个问题——水会使面团结块并损坏机器。因此,紧急维护是常态。

如果您觉得这种情况很熟悉,那么您并不孤单。它每天发生数千次。运维有不同的目标、动机和流程。结果是混乱、沮丧和指责。这对企业或员工的健康不利。

这篇文章是关于学习如何打破这种循环并改进运维之间的一致性,包括:

- 要分享的指标

- 如何加强协作

- 建立联合流程的技巧

为什么协调运营和维护应该是您的首要任务

任何致力于减少浪费的制造商要么处于领先地位,要么即将脱离该领域。要证明这一点,只需看看制造商每花费 1 美元就浪费 20% 的事实。

这些可怕的统计数据突出显示了生产过程中经常出现的浪费(由automation.com 提供):

- 大型工业设施每年因计划外停机而损失超过 323 个生产小时

- 平均每年停机成本为每小时 532,000 美元或每家工厂 1.72 亿美元

- 财富 500 强制造商的停机成本相当于年收入的 8%

巨大的成本是一回事。但工作延误、被动维护和紧急采购也会对身心造成伤害。

改善运维之间的关系对于从源头上减少停机时间至关重要。

Fiix 的高级解决方案工程师 Jason Afara 说:“当维护和运营保持一致时,它允许企业发现运营中的问题。”

“然后,企业领导者可以就如何利用适当的资源纠正这些问题做出明智的决定。它将猜谜游戏和指责游戏变成了一种统一的努力。”

在哪里调整运营和维护流程

计划预定的停机时间

有效维护的定义是在尽可能少的停机时间内保持设备正常运行。当然,这说起来容易做起来难。制作团队有配额要填补。任何阻碍击中目标的东西都是威胁。这包括维护。

“我们会为了对机器进行一点维护而与运营作斗争,”Jason 回忆起自己担任维护经理的时间说。

这太常见了,而且效率低下。幸运的是,维护和运营部门可以通过两种方式制定对双方都有利的预防性维护计划:

- 使用数据比较维护的影响与故障的影响

- 开发可减少预定停机时间的共享流程

第一步是让两个团队了解他们的活动如何影响设备的性能。再一次,它通常比听起来更复杂。

“这是维护部门通常会失败的地方,”Fiix 的高级实施顾问 Charles Rogers 说,他在维护方面拥有超过 33 年的经验。

“他们没有数据来支持他们的要求。你必须能够证明你的情况并证明如果你不按时进行维护,在某个时候会有更糟糕的后果——可能迟早会发生。”

调整您的努力的最佳方法是确定可接受的风险以及作为一个团队失败的后果。共享有关常见故障模式、预期发生频率以及每种故障模式的维修时间和成本的信息。将此与定期维护的频率、完成这些任务所需的时间以及所涉及的成本进行比较。

量化差异可以清楚地表明,为维护安排频繁的生产中断是两个团队实现目标并避免大而耗时的故障的更好方法。

使用这个 FMEA 模板来计算故障风险和优先维护

在操作和维护之间创建共享流程允许团队共享和操作数据。例如,它允许操作员检测小故障,并使维护技术人员能够更快地响应它们。这些过程的示例包括:

- 运营和维护负责人定期开会,讨论生产和预防性维护计划、机器规格变更或其他更新

- 两个团队之间的季度会议,讨论成功、挑战、解决方案和根本原因分析

- 一个工作请求流程,使机器操作员能够快速、自信地识别问题,并使技术人员能够以最小的中断优先考虑和响应问题

创建共享工作和明确职责

任何提到运维协同工作都将不可避免地引发全面生产维护 (TPM) 的讨论。您可以在此处阅读有关 TPM 的简短入门,但其想法是公司中的每个人(从技术人员到会计师)都负责并参与维护。

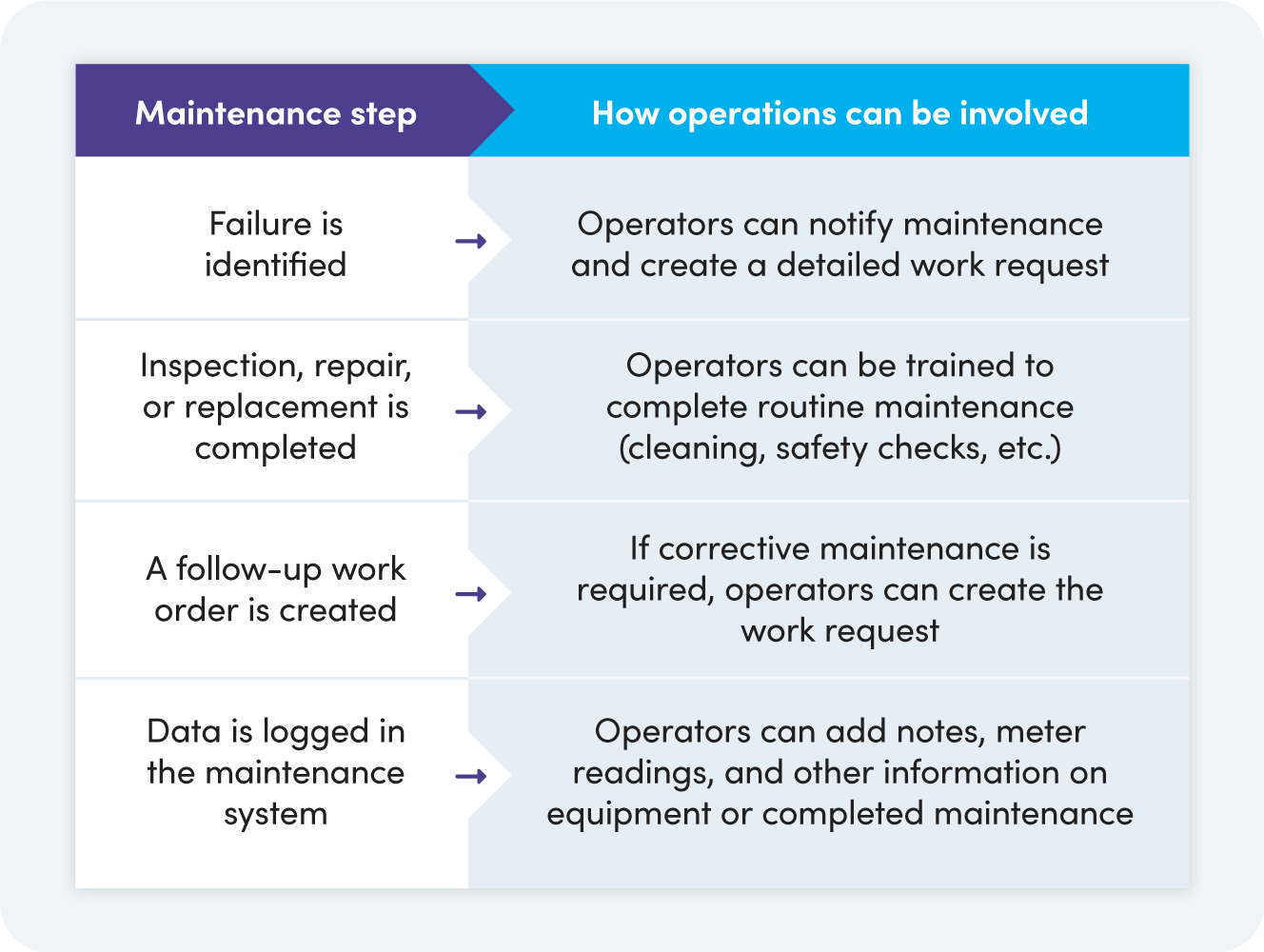

将操作作为维护过程的一部分是开始构建 TPM 程序的最简单、最有效的方法之一。以下是如何完成的示例:

12 种使用工单启动 TPM 程序的方式

使这些共享流程成功的关键是创建明确的工作职责。当人们确切地知道他们需要做什么时,它会对您有所帮助:

- 为合适的人提供合适的培训和材料

- 制定准确的时间表和预算

- 测试、优化和扩展新流程

- 找出不良数据并找出其根本原因

通过为操作员创建维护类型,开始定义明确的职责。这使您可以跟踪您为运营提供的工作量。它还可以帮助您为操作员设计工单模板,以便他们知道在工作范围发生变化时该做什么以及去哪里。

建立现实的工作时间表

当运营和维护人员知道完成工作需要多长时间时,相应地设置时间表、预算和目标会更容易。它还可以防止看不见的延误,减少挫折感,并促进两个团队之间的尊重。但是,如果维护时间表不准确,则共享维护时间表是没有用的。有一些策略可以确保期望与现实相符:

- 查看设备维护日志。找出经常需要比预期更长的工作,并相应地调整时间表。

- 分析您的工单数据,以找到需要高频率后续维护的 PM。将此纳入您向运营团队提交的简报中。

- 说明工作订单中超出实际扳手时间的部分。这包括取回零件、完成安全程序以及对机器进行测试。

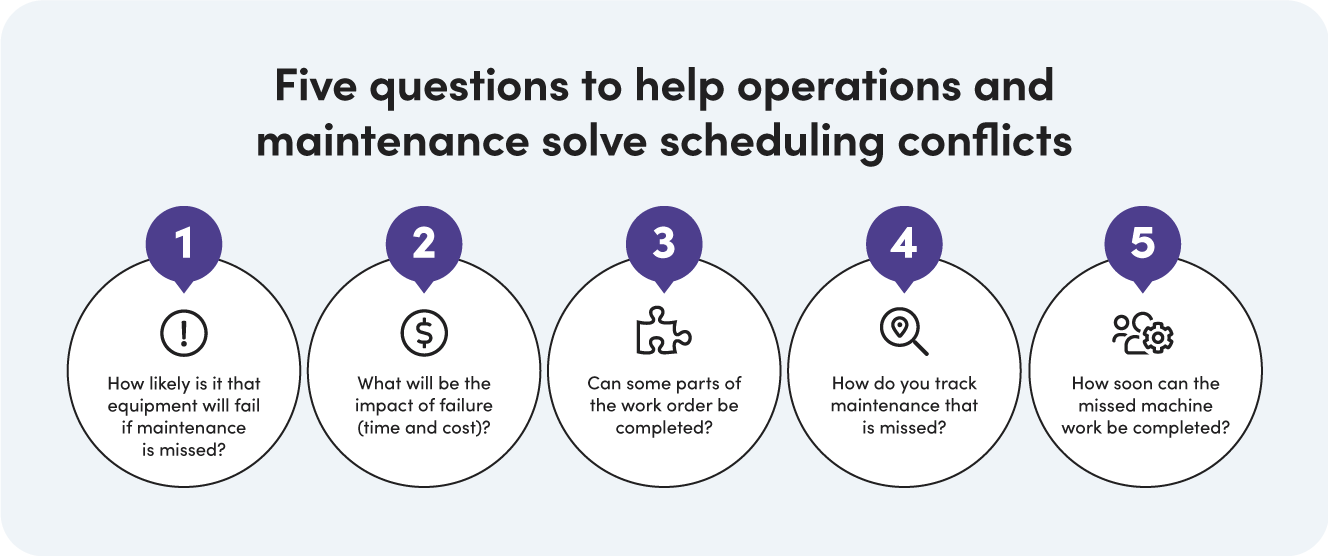

提供现实的时间表并不总是意味着您的时间表会匹配。但它确实有助于运营和维护就在您拥有的时间内可以完成的工作进行对话。在确定可以为生产牺牲哪些维护时,这里有几个问题要问:

在运维之间建立牢固关系的五种方法

您的运营和维护团队可能是最好的朋友。或者他们之间可能有一些紧张。无论关系如何,总有机会通过一些简单的策略使其变得更好。

为两个团队创造多种沟通方式

当工作变得忙碌时,与其他团队的沟通通常是最先被放弃的活动之一。这就是为什么需要有正式的流程来维护信息流的原因。创建专门的沟通渠道可能包括:

- 团队会议:定期会议为每个人的心声创造空间,让挑战、计划和更新可见

- 发布和查看更新的渠道:这可以是从白板到 WhatsApp 群组的任何内容,也可以是用于跟踪请求状态的数字工作请求门户

- 同行评审:这是一个操作和维护团队成员匿名相互评审的过程,以确定他们如何更好地协同工作

当您在这些渠道工作时,有一些关键信息需要讨论:

- 机器更新:提出规格变更、潜在问题、安全风险或标准操作程序更新

- 日程安排:讨论即将开展的工作、风险或冲突、成功所需的条件以及与之前讨论的内容相比的任何变化

- 报告:审查报告中的目标、进展、令人不安的趋势或主要成功

- 障碍和解决方案:讨论您的团队面临的主要挑战或问题,并就消除这些障碍的方法进行协作

- 长期规划:弄清楚两个团队如何持续改进,包括如何更好地管理预算、实现长期目标和培养新技能

拥有一个运维之间的通信框架可以让您将谈话转化为行动。以下是一些基本规则:

- 专注于解决方案,而不是责备:寻找解决方案应该是您所有对话的目标

- 关注集体:找到适合所有人的解决方案,而不是试图为您的团队赢得争论或战斗

- 建立反馈循环:通过采取行动反馈并让每个人都了解进展来建立信任

- 重视一致性,但要保持灵活性:致力于沟通,但要明白,如果发生紧急情况,会议可能需要不时移动

- 为所有会议制定议程:为您将要讨论的内容制定一个计划,以便您可以充分利用每个人的时间

设定相同的目标

当两个团队以相同的方式定义成功时,运维之间的摩擦就会减少。关于如何实现目标可能会有不同的想法,但两个部门都将朝着同一个方向前进。

“在最坏的情况下,这些部门是不断战斗的兄弟姐妹,”杰森说。

“但在最好的情况下,你们共同努力实现相同的目标,在达到这些目标时一起庆祝,在没有达到时联合起来回到正轨。

运营和维护可以分担几个指标:

- 维护后的清洁启动和首次通过良率/首次通过良好:这两个数字都旨在衡量效率和浪费

- 每单位生产的总成本:运营和维护都可以在提高质量的同时降低成本

- 用于支持生产/维护的时间:跟踪每个团队用于支持另一个团队的时间将帮助您分配资源并制定有效的招聘计划

- 计划外停机(过去 90 天):了解预防性维护的影响以及使这项工作高效的共享流程

- 检测和修复的平均时间:每个人都有责任在故障导致故障之前发现和修复故障,并尽可能减少对业务的干扰

使用此模板在运维之间创建共享目标

集成生产和维护系统

当操作人员面临的唯一风险是故障或服务中断时,他们很容易对维护产生负面看法。集成用于生产和维护的系统可提供对每个团队工作的可见性。这让您可以看到每个部门的积极影响,并帮助彼此完成更多工作。

Ryan Robinson 的维护团队是一个很好的例子,说明如何将维护软件与设备和生产系统集成可以提供令人难以置信的结果。 Ryan 是一家批发树木种植商的店长,他将多台机器上的传感器与 CMMS 连接起来。这为他提供了优化维护间隔和提高生产效率所需的数据。

“因为我们知道设备的日常使用情况,所以我们对明天、后天和后天的维护工作有一定的了解,”Ryan 说。

Ryan 还能够使用这些数据来发现空闲时间较长的车辆。他将这些信息带给农场经理,农场经理找出原因并找到了解决方案。

阅读 Ryan 的故事

世界一流的维护团队与运营保持一致

运营和维护是任何拥有大量资产和大生产目标的公司的心跳。这就是为什么他们必须建立健康的关系和正式的合作流程。两个团队必须共享所有内容,从他们的目标指标到他们使用的系统,以及指导他们工作的时间表。联合起来使他们能够更好地了解企业面临的挑战以及克服这些挑战的能力。这对所有参与者来说都是双赢的。

设备保养维修