通过原子层沉积氧化铝和两步后退火提高 Si 钝化和 PERC 太阳能电池效率

摘要

在这项研究中,氧化铝 (Al2O3) 薄膜是通过使用去离子水和三甲基铝的空间原子层沉积制备的,然后是氧气 (O2)、合成气体 (FG) 或两步退火。样品的少数载流子寿命由 Sinton WCT-120 测量。场效应钝化和化学钝化通过固定氧化物电荷(Q f) 和界面缺陷密度 (D 它),分别使用电容电压测量。结果表明,O2 退火产生了较高的 Q f of − 3.9 × 10 12 cm −2 ,而 FG 退火导致具有低 D 的优异 Si 界面氢化 3.7 × 10 11 eV −1 cm −2 .在综合考虑氧气退火带来的最佳场效应钝化和合成气体带来的最佳化学钝化的基础上,优化了两步退火工艺。经证实,Al2O3 薄膜在氧气和合成气体中依次退火显示出较高的Q f (2.4 × 10 12 cm −2 ) 和低 D 它 (3.1 × 10 11 eV −1 cm −2 ),产生了 1097 μs 的最佳少数载流子寿命。采用两步退火的 SiNx/Al2O3 钝化堆栈的寿命为 2072 μs,接近固有寿命极限。最后,钝化后的发射极和背面电池的转换效率从采用工业退火工艺的21.61%提高到采用两步退火工艺的21.97%。

介绍

近年来,钝化发射极和背面电池 (PERC) 已成为一种具有高效率和具有竞争力成本的有前途的技术。 PERC与传统全铝背面场硅太阳能电池最大的区别在于晶圆的背面钝化。为了改善晶片表面钝化已经做出了相当大的努力。据报道,通过真空 [1,2,3,4] 或空间原子层沉积 (ALD) 氧化铝 (Al2O3) [5,6,7] 钝化的 p 型浮区晶片的少数载流子寿命为 0.8-8 ms . p 型直拉晶片的钝化质量较低,在 0.1-2 ms 的范围内 [8, 9]。空间 ALD Al2O3 与传统真空型 ALD (<0.03 nm/s) 相比具有更高的沉积速率 (0.03–1.2 nm/s),近年来已被广泛研究并应用于工业 [10, 11 ]。三甲基铝 (TMA) 和 H2O 是最广泛使用的前体,因为它们是廉价的挥发性液体且易于处理。一些研究小组使用其他前体,如 AlCl3 或 O3 [12,13,14]。由于其场效应和化学钝化作用,Al2O3 目前被认为是最好的钝化材料 [15]。发现基于 H2O 的 ALD 工艺大多会在 Al2O3/Si 界面处产生氧化硅 (SiOx) 层,该界面层可以在沉积或退火后出现 [16]。已证明在氮气或合成气体 (FG) 中对 Al2O3 薄膜进行后退火可显着增加晶片寿命 [12, 17]。 FG 中的氢或 Al2O3 会在退火过程中导致 Si 界面的氢化。退火温度通常低于 500 °C,超过该温度会发生脱氢。然而,用于进一步提高钝化质量的其他退火工艺鲜有报道。

在本研究中,以 TMA 和 H2O 作为前驱体,通过空间 ALD 在 Si 上制备了 Al2O3 薄膜。研究和分析了氧气 (O2) 和 FG 后退火对 Si 晶片钝化的影响。提出了作为 O2 和 FG 退火组合的两步退火,与单独的气体退火工艺相比,它展示了更高的晶片寿命。最后,介绍了采用工业标准、O2、FG 和两步退火制备的 PERC 的光伏性能。

方法

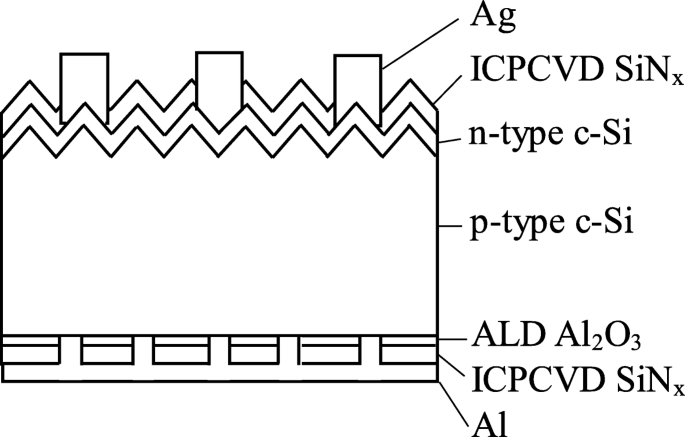

电阻率为1 Ω-cm、厚度为200 μm的P型(100)直拉硅晶片被用作衬底。使用标准 RCA 工艺清洁晶片,然后进行 30 秒的 HF 浸渍以去除晶片上的天然氧化物。使用空间ALD系统沉积厚度为18 nm的Al2O3薄膜,分别以H2O和TMA作为氧化剂和铝源。气体注入头和可移动基板支架之间的间隙约为 1 mm。详细的沉积参数总结在表 1 中。管道的温度为 70 °C,以防止前体冷凝。一些晶片用氮化硅(SiNx,120 nm)/Al2O3(18 nm)叠层钝化,其中 SiNx 层使用 13.56-MHz 电感耦合等离子体气相沉积在 120 °C 和氨气混合物( NH3) 和四甲基硅烷 (TMS)。 SiNx 沉积的其他参数列于表 2。对样品进行氧气、FG 或两步退火工艺,退火参数列于表 3。样品的寿命由 Sinton WCT-120 测量.电容电压 (C -V ) 测量是通过电容计 (HP 4284a) 在 1 MHz 室温下对金属氧化物半导体 (MOS) 样品进行的。对于 MOS 制造,晶片沉积有 18 纳米厚的 Al2O3 层并进行退火。在样品的两侧蒸镀厚度为 500 nm 的铝膜作为电极。 MOS样品的面积为1 mm 2 .使用透射电子显微镜(TEM)获得样品的横截面图像。对于 PERC 制造,器件示意图如图 1 所示,其中 ALD 钝化仅在背面。使用碱性溶液对晶片进行纹理化以产生随机金字塔。发射极由 POCl3 在标准管式热炉中扩散形成,表面电阻为 100 ohms/square。通过电感耦合等离子体气相沉积 (ICPCVD) 在晶片的正面沉积 85 nm 厚的 SiNx 作为抗反射层。晶片的背面在 70 °C 下用 KOH 溶液抛光 3 分钟。使用空间 ALD 沉积厚度为 18 nm 的 Al2O3 薄膜。厚度为 120 nm 的 ICPCVD SiNx 沉积在 Al2O3 上。样品采用不同的退火工艺进行退火。直径为 40 μm 和间距为 260 μm 的后部局部开口是通过 532-nm 激光划线创建的。最后,在前电介质上丝网印刷银网格,在后电介质上丝网印刷铝,然后在 850 °C 的峰值温度下共烧。电流密度-电压 (J -V ) 曲线由双光源型太阳模拟器(Wacom Co.,Japan)测量,使用氙灯和卤素灯,校准 A 类 AM 1.5G 模拟光谱。

<图片>

SiNx/ALD Al2O3背面钝化PERC太阳能电池示意图

结果与讨论

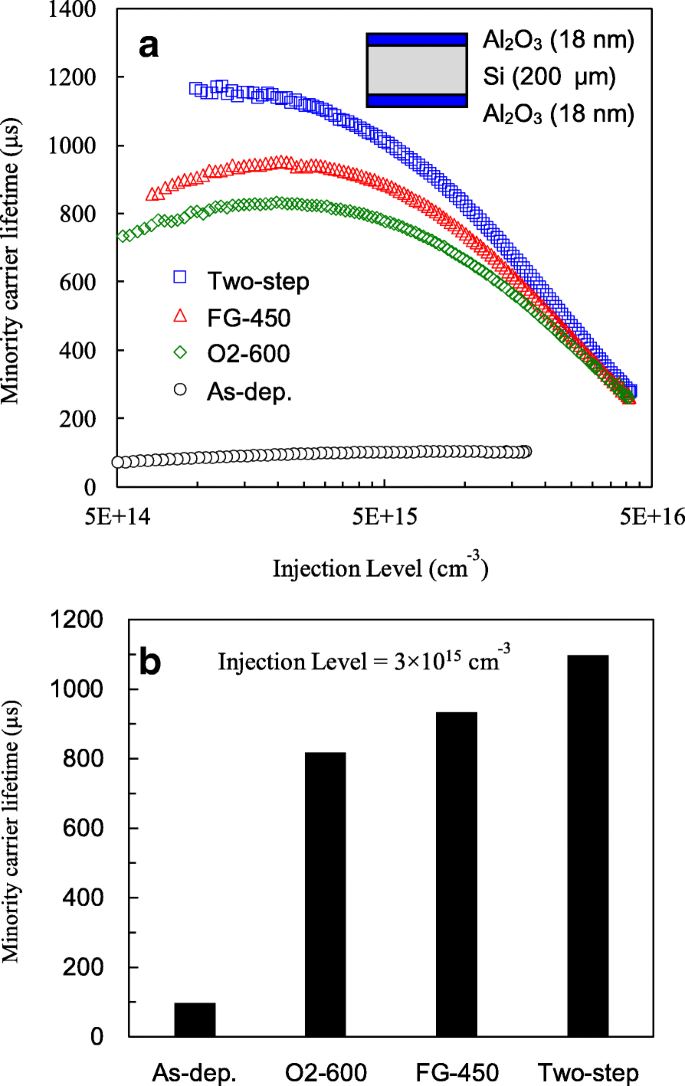

图 2a 显示了不同退火工艺的 Al2O3/Si/Al2O3 样品与注入水平相关的少数载流子寿命。在退火之前,在整个注入水平范围内,少数载流子寿命低至低于 100 μs。由于退火后的 Al2O3 带来的化学钝化和场效应钝化,退火工艺后的寿命大大提高。然而,这三种退火条件下的寿命值是不同的,其中氧退火曲线最低,FG退火曲线居中,两步退火曲线最高。注入水平为 3 × 10 15 时的寿命值 厘米 −3 被提取出来,如图 2b 所示。 O2-、FG- 和两步退火样品的寿命分别为 818、934 和 1098 μs。注意两步退火只有在O2中的第一步和FG中的第二步的退火顺序才能获得最高的寿命。相反的顺序导致与单独使用 O2 退火的样品的寿命相似。这可能是因为如果先进行 FG 退火,随后的 O2 退火可能会导致脱氢。庭野等人。据报道,对于由 Si-H 或 Si-H2 键终止的晶片,暴露于氧气会导致氢键被 Si-O 键取代 [18]。

<图片>

一 注入电平相关的少数载流子寿命。 b 3 × 10 15 注入水平下的寿命 厘米 −3 用于经过 O2、FG 和两步退火处理的 Al2O3/Si/Al2O3 样品

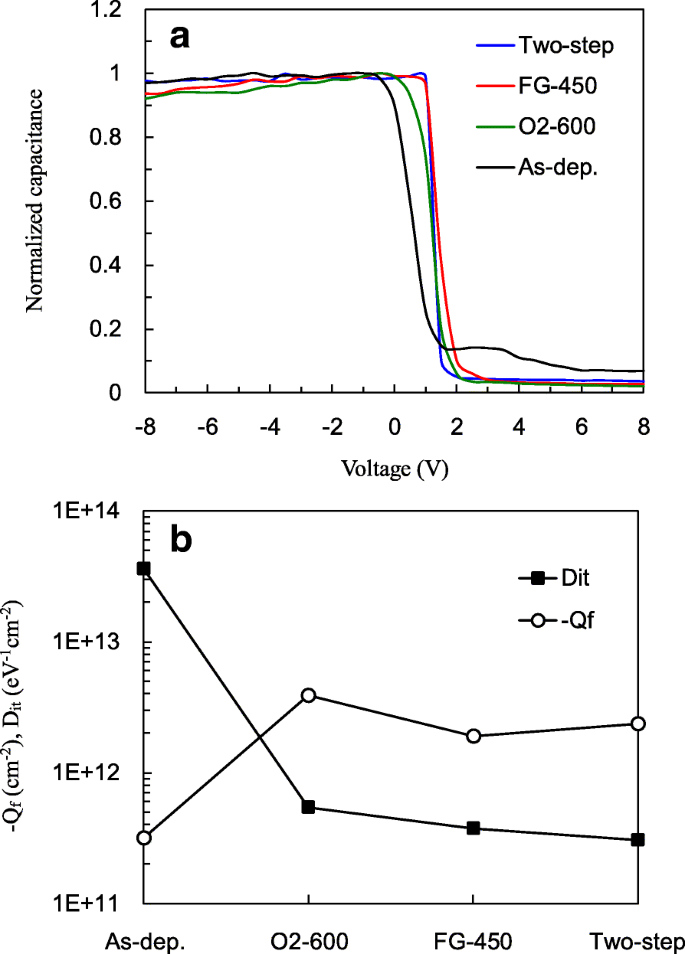

由于整体钝化受场效应和化学钝化控制,C -V 测量有助于阐明在 O2、FG 和两步退火的情况下哪种钝化占主导地位。图 3a 显示了归一化的 C -V 没有和有不同退火过程的样品的曲线。耗尽区曲线的斜率大小可以作为界面缺陷密度的指标(D it),因为接口陷阱的存在导致 C -V 曲线伸展[19]。两步退火的斜率最大,因此 D 这是预期的。为了获得更多信息,固定氧化物电荷密度 (Q f) 和 D 它是从 C 中提取的 -V 曲线如图 3b 所示。 Q f 有助于评估场效应钝化,由[20]

计算 $$ {Q}_f=\frac{C_{\mathrm{ox}}\left({W}_{\mathrm{ms}}-{V}_{\mathrm{fb}}\right)}{q \ A} $$ (1)

一 标准化C -V 曲线。 b D 它和Q f 用于 O2、FG 和两步退火的样品

其中 C ox 是累积氧化物电容,W ms 是半导体和电极之间的功函数差(在这种情况下为 − 0.9 V),V fb 是平带电压,q 是电子电荷,A 是 MOS 器件的面积。 Q f 是 − 3.2 × 10 −11 cm −2 对于沉积的样品。 问 在这个水平上的 f 导致弱场效应钝化 [21]。所有退火样品均提高了Q f 到 10 12 的级别 cm −2 .可以看出,O2 退火给出了最高的 Q 3.9 × 10 12 的 f cm −2 ,两步退火得到中间Q f, 并且 FG 退火给出最低的 Q F。另一方面,D 通过 Terman 方法 [22] 估计的 it 值也可用于评估化学钝化。沉积态样品具有 D 它超过 10 13 eV −1 cm −2 .它减少到 5.4 × 10 11 eV −1 cm −2 O2 退火,3.7 × 10 11 eV −1 cm −2 用于 FG 退火,和 3.1 × 10 11 eV −1 cm −2 用于两步退火。因此,通过比较O2和FG退火,发现O2退火具有更好的场效应钝化,而FG具有更好的化学钝化。前者可能与界面 SiOx 生长有关。与在相对较低的温度和缺氧条件下进行的 FG 退火不同,O2 退火有望改善 SiOx 界面层的生长。这可能会增加 Al2O3/SiO2 界面处 Al 替代 Si 的可能性,这被认为是负固定电荷的一种可能来源 [23]。考虑到两步退火,中间Q f 作为 O2 和 FG 退火的组合是合理的。然而,它的 D 它的值低于 FG 退火的值。这是由于第一步 O2 退火产生的更高质量的界面氧化层的额外贡献来解释的。一些研究还报告说,更密集的 SiOx 会导致更好的钝化 [24]。较低的 D 在两步退火样品中,Al2O3薄膜中的氢对硅表面的氢化作用也有所改善。

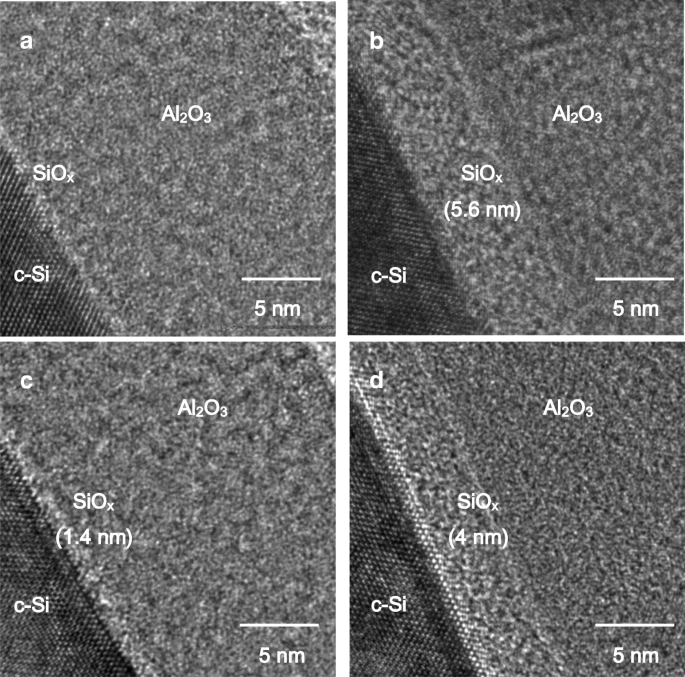

图 4 显示了没有和有不同退火过程的样品的横截面 TEM 图像。在退火之前,虽然界面不清楚,但观察到 Si 和 Al2O3 之间的 SiOx 界面层。这可能是因为在前半 ALD 循环中使用了 H2O。对于 O2 退火,由于在高温 (600 °C) 和氧气环境中退火,界面层厚度增加到 5.6 nm。据报道,氧在 Al2O3 中的扩散系数非常小 (~ 10 -38 cm −1 在 600 °C) [25],因此,氧不太可能通过 Al2O3 层扩散到达 Si 界面。相反,环境氧与 Al2O3 中的氧发生交换,产生移动氧,可以在更深的 Al2O3 区域重复交换过程,直到氧到达 Si 界面 [26]。在 FG 中退火的样品显示出更清晰的界面,具有 1.4 nm 的非常薄的 SiOx 界面层,这类似于在 N2 或 FG 中执行退火工艺的其他研究小组 [16]。这证明 FG 退火限制了界面层的生长。由于O2退火时间缩短,两步退火显示中间SiOx界面层厚度约为4 nm。

<图片>

样品 a 的横截面 TEM 图像 没有退火和b 氧气,c FG 和 d 两步退火

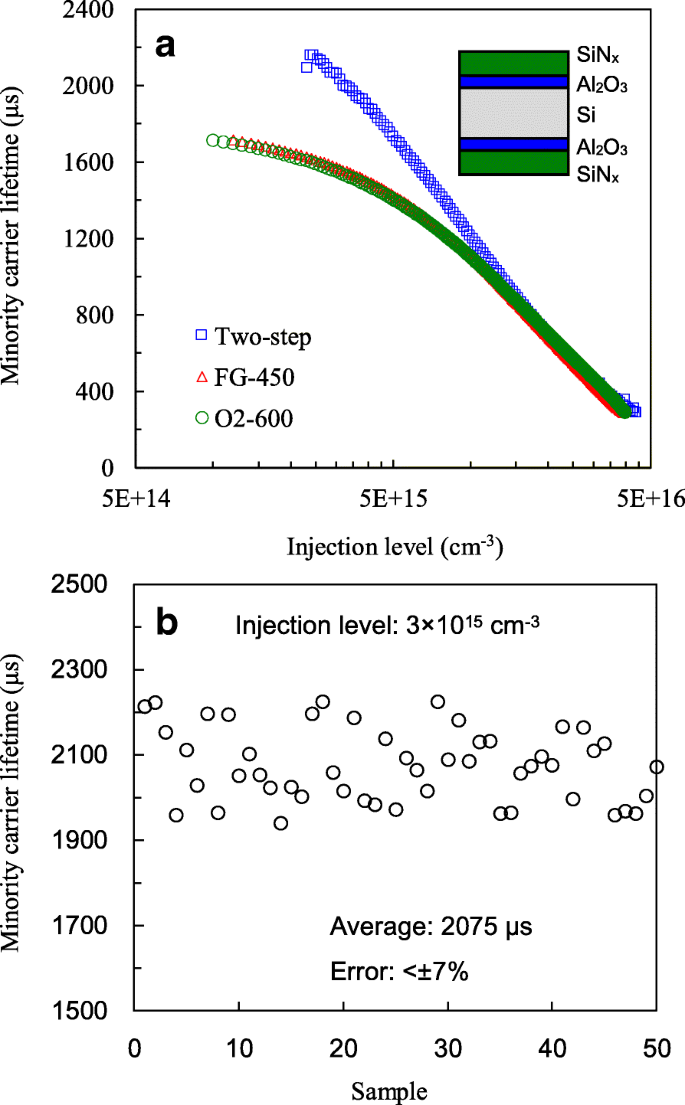

图 5a 显示了在没有和有不同退火工艺的情况下,SiNx/Al2O3 钝化晶片的注入水平依赖的少数载流子寿命。注入水平为 3 × 10 15 时的寿命 厘米 −3 对于 O2、FG 和两步退火,分别为 1569、1579 和 2072 μs。这些改进与等离子体化学气相沉积的 SiNx 薄膜可能含有一定量的氢有关,这取决于沉积工艺参数。在退火过程中,一些氢会向 Si 界面移动,这会增强 Si 界面的氢化作用 [27]。正如文献 [6, 28,29,30] 所报道的,SiNx/Al2O3 钝化 p 型 CZ 晶片的寿命在 0.1-2 ms 范围内。无论是在氮气中还是在 FG 中,沉积后退火的最佳温度约为 400–500 °C。在这项工作中,在 FG 中退火的 SiNx/Al2O3 钝化 CZ 晶片的寿命为 1579 μs,最佳退火温度为 450 °C,这与报道的值一致。然而,该最佳温度受到硅界面氢化的限制。从氧化硅界面层的角度来看,该层可能具有不同的最佳温度,因为高温通常会改善氧化硅膜的质量。因此,两步退火可以优化界面氧化物质量和硅界面氢化,与合成气体单步退火相比,寿命更长,达到 2072 μs。为了研究重现性,制备了 50 个两步退火样品,其少数载流子寿命如图 5b 所示。样本的寿命值介于 1939 和 2224 μs 之间。平均值为2075 μs,误差在± 7%以内。本研究中使用的晶片的固有寿命限制约为 2300 μs,通过使用 Richter 参数化计算 [31]。因此,两步退火产生接近寿命限制的寿命并显示出优异的界面钝化。对于其他ALD,也发现了Al2O3/Si之间的氧化硅界面层,两步退火应该能够提高Si晶片的钝化质量。 AlOx/SiNx 是必要的,因为氮化硅不仅可以增强钝化,还可以增加背面反射率并保护 AlOx 免受 PERC 制造的高温共烧工艺。

<图片>

一 采用 O2、FG 和两步退火的 SiNx/Al2O3 钝化样品的注入水平依赖的少数载流子寿命。 b 3 × 10 15 注入水平下的寿命 厘米 −3 两步退火处理50个样品

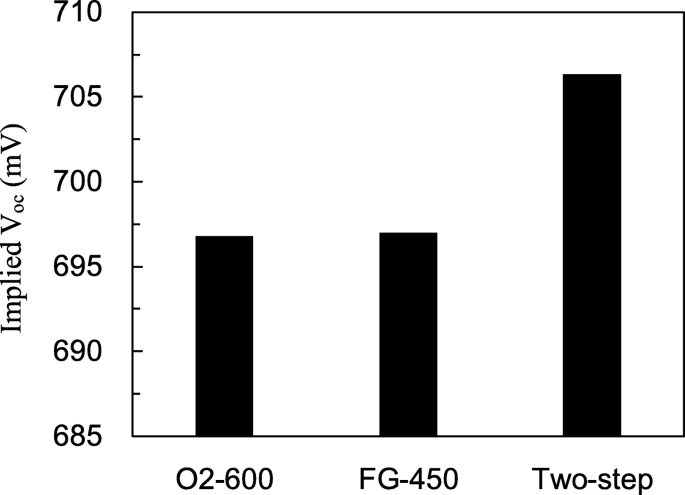

图 6 显示了隐含的开路电压 (V oc) 对于采用不同退火工艺的 SiNx/Al2O3 钝化样品。对于 p 型晶片和长扩散长度,隐含的 V oc可以写成

$$ \mathrm{implied}\ {V}_{\mathrm{oc}}=\frac{kT}{q}\ln \left(\frac{\Delta n\ \left({N}_A+\Delta n \right)}{{n_i}^2}\right) $$ (2)

隐含的 V 使用 O2、FG 和两步退火处理的 SiNx/Al2O3 钝化样品的 oc

其中 k 是玻尔兹曼常数,T 是绝对温度,n 我 是本征载流子浓度,N A 是受体浓度,Δn 是 WCT-120 Sinton 寿命测试仪在一个太阳光强度下测量的过量载流子浓度。可以看出,O2-和FG-退火的样品具有相似的隐含V oc 值,分别为 696 和 697 mV。两步退火有一个隐含的V oc 706 mV。

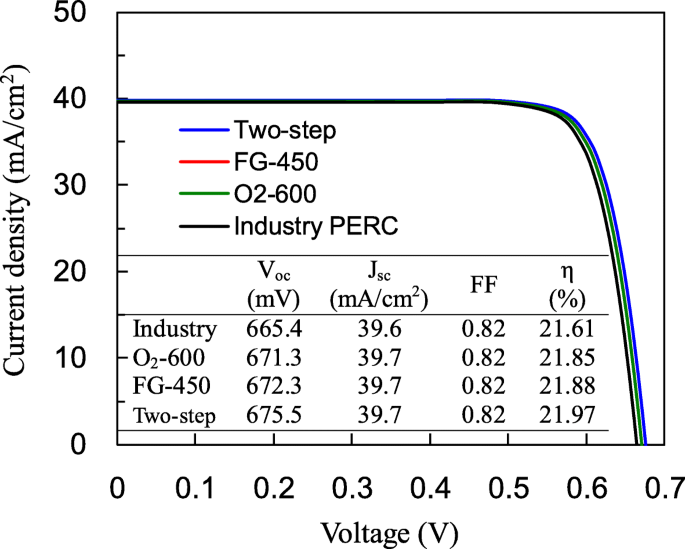

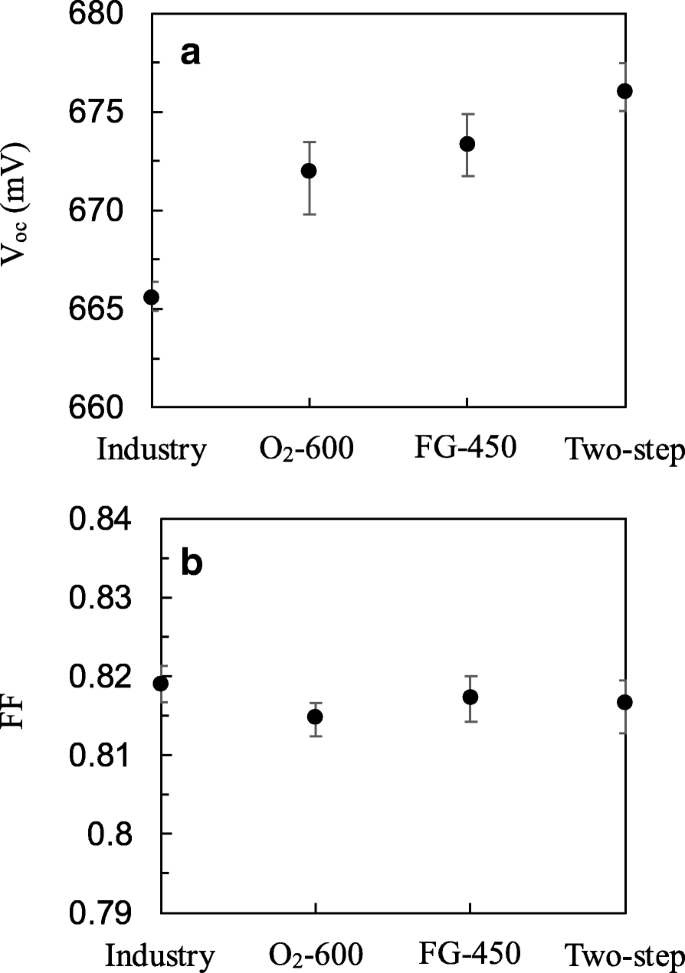

图 7 显示了 J -V V 等特性和光伏参数 oc、短路电流密度(J sc)、填充因子 (FF) 和转换效率 (η ) 不同退火工艺制造的 PERC。出于比较的目的,还显示了工业 PERC 的性能。工业 PERC 是在相同条件下制造的,但没有使用额外的退火工艺,因为 Al2O3 层在 SiNx 沉积期间在 400 °C 下退火。请注意,在本研究中,在退火过程中,正面向下放置并与晶片支架接触。前SiNx层未暴露于退火气体,因此,前SiNx层的影响可能微不足道。行业PERC显示最低V oc 665.4 mV 等。这可能是由于在 3 × 10 15 的注入水平下其较低的晶圆寿命为 797 μs 厘米 −3 . V O2 退火的 oc 值提高到 671.3 mV,FG 退火的 oc 值提高到 672.3 mV。两步退火进一步提高了V oc 至 675.5 mV,与一步退火相比提高了约 0.6%,与工业退火相比提高了 1.5%。 J 没有太大区别 PERC 之间的 sc 和 FF。两步退火的最佳转化效率为 21.97%,比行业 PERC 高 0.36%abs。最后,每个退火工艺制造了五个 PERC。 V的均值及分布范围 oc 和 FF 分别显示在图 8a 和 b 中。两步退火的PERCs显示V oc为675-677.5 mV,平均值为676 mV,FF为0.813-0.819,平均值为0.816。

<图片>

工业标准制造、O2退火、FG退火和两步退火PERCs的电流密度-电压曲线和光伏性能

<图片>

a的均值和分布范围 V oc 和 b 不同退火工艺的PERCs的FF

结论

Al2O3 薄膜是使用原子层沉积制备的,然后是 O2、FG 或两步退火。比较 O2 退火和 FG 退火,前者产生更厚的 SiOx 界面层和更高的 Q f 密度为 − 3.9 × 10 12 cm −2 ,表明具有优异的场效应钝化。 FG 退火显示了较低的 D 3.7 × 10 11 eV −1 cm −2 由 Si 界面的氢化作用产生。两步退火结合了这两种退火工艺的优点,具有中间Q f 和最低的 D 3.1 × 10 11 eV −1 厘米 2 .经过两步退火处理的 SiNx/Al2O3 钝化样品的少数载流子寿命为 2072 μs,接近固有寿命极限。对于两步退火制造的 PERC,V 可以获得675.5 mV的oc和21.97%的转换效率,与行业PERC相比分别提高了10 mV和0.36%abs。

缩写

- Al2O3 :

-

氧化铝

- ALD:

-

原子层沉积

- C -V :

-

电容-电压

- D 它:

-

界面缺陷密度

- FF:

-

填充因子

- FG:

-

形成气体

- J sc:

-

短路电流密度

- J -V :

-

电流密度-电压

- MOS:

-

金属氧化物半导体

- NH3 :

-

氨

- O2:

-

氧气

- PERC:

-

钝化发射极和背电池

- Q :

-

固定氧化物电荷

- SiNx :

-

氮化硅

- SiOx :

-

氧化硅

- TEM:

-

透射电子显微镜

- TMA:

-

三甲基铝

- TMS:

-

四甲基硅烷

- V :

-

开路电压

- η :

-

转换效率

纳米材料

- 用于 Micro-LED 和 VCSEL 的高级原子层沉积技术

- 通过等离子体增强原子层沉积原位形成 SiO2 中间层的 HfO2/Ge 叠层的界面、电学和能带对准特性

- 背面有黑硅层的晶体硅太阳能电池的研究

- 具有倒金字塔微结构的 20.19% 效率单晶硅太阳能电池的制造

- 使用 Er3+-Yb3+-Li+ 三掺杂 TiO2 上转换材料提高钙钛矿太阳能电池的功率转换效率

- 嵌入TiO2致密层的不同尺寸和浓度的Ag纳米颗粒对钙钛矿太阳能电池转换效率的影响

- 通过快速硒化方法增强 Sb2S3 平面异质结太阳能电池的光伏特性

- 在 c 面 GaN 上沉积的 AlN 原子层中界面和电特性的厚度依赖性

- 染料敏化太阳能电池:基本原理和现状

- 具有增强型双栅极和部分 P 埋层的超低导通电阻横向双扩散金属氧化物半导体晶体管

- 原子层沉积基于 Hf0.5Zr0.5O2 的具有短/长期突触可塑性的柔性忆阻器

- 具有通过原子层沉积制造的 Al2O3 钝化膜的硅纳米线异质结太阳能电池