乙炔在共沉积双金属催化剂上的等离子体增强化学气相沉积提高了低温生长条件下石墨烯片的连续性

摘要

在这里,我们报告了一种在 450 °C 下在多晶双金属 Ni-Au 催化剂上低温合成单层石墨烯的新方法。在这项研究中,石墨烯的低温化学气相沉积合成是在 450 °C 下在共沉积的 Ni-Au 上进行的,这表明无需额外的退火过程即可成功形成单层石墨烯。实验结果表明,双金属催化剂的电子束共沉积是消除石墨烯合成前催化剂预生长高温退火的关键过程,这是之前报道中使用的必不可少的过程。通过等离子体辅助生长进一步改善了形成,其中电感耦合等离子体使碳前体电离,在 450 °C 下,碳前体与厚度为 50 nm 的共沉积 Ni-Au 催化剂相互作用。这些组合生长条件使石墨烯的片材均匀性和面积连通性从 11.6% 大幅增加到 99%。这些制造参数使石墨烯的形成从基于体扩散的生长模型转变为基于表面的反应。此处报道的技术为石墨烯的低温生长提供了机会,可用于未来的 CMOS 应用。

介绍

自六方晶格中的单层碳原子分离出石墨烯 [1] 至今已有 10 年;然而,这种独特的 2D 材料尚未在工业上应用到使消费品受益的程度。由于其显着的电子特性,石墨烯是一种特别有前途的半导体材料 [2, 3]。作为原子级薄的扩散屏障 [4],石墨烯是创造越来越小的晶体管间距和延续摩尔定律统治的竞赛中的强大资产。然而,由于合成石墨烯通常需要高温(800 °C~ 1000 °C [5])以及石墨烯转移过程仅限于平面几何形状的事实,它在半导体行业的应用受到严重阻碍.在集成电路中直接生长石墨烯将绕过将石墨烯从生长催化剂转移到器件的过程,这是另一个破坏性过程。目前,可以在 Cu 和 Ni 催化剂(集成电路中的常见金属)上生长,但这些需要高生长温度 [5],这可能会损坏集成电路的现有结构。许多研究都集中在降低石墨烯合成温度上,并且最近取得了成功。韦瑟普等人。 [3] 已经表明可以在 450 °C 下通过在溅射沉积的 550-nm 厚的 Ni 催化剂上添加热蒸发的 5 nm Au 层来生长石墨烯,但在 600 °C 下预退火需要 Au 和 Ni 层来生产 Ni-Au 合金。一种建议的机制是,在 Ni 催化剂中添加 Au 有助于在暴露于碳前体期间限制碳吸收,并减少石墨烯成核和外扩散位点,例如台阶边缘和晶界 [3]。虽然在将合成温度降低到 400-600 °C 范围方面取得了进展 [3, 6, 7],但也必须克服石墨烯片转移的破坏性影响。直接在 Si 或 SiO2 上生长是石墨烯片的另一个理想目标,但在后端 (BEOL) 半导体工艺所需的 400 °C ~ 500 °C 区域中还没有报道。虽然尚未实现在 Si 或 SiO2 上直接生长石墨烯,但在更薄的催化剂上合成石墨烯代表了朝着这一目标迈出的重要一步。在较薄的催化剂上,所得石墨烯层越来越接近目标基板。由于石墨烯靠近目标基板,因此通过最大限度地减少对石墨烯的手动处理量,这为开发对石墨烯的危害较小的转移工艺创造了潜力。虽然石墨烯通常使用化学气相沉积 (CVD) 技术合成,但添加远程等离子体有助于降低合成温度。与 800 °C ~ 1000 °C 范围相比,等离子体生长通过电离为前体气体提供能量,克服了在 400 °C ~ 500 °C 范围内生长时损失的热能。远程感应耦合等离子体的优点有两个:等离子体是在远离生长催化剂的地方产生的,这减少了合成表面上离子轰击造成的损害,以及等离子体是通过石墨烯生长室外部的感应线圈产生的,在那里催化剂基板位于。在典型的电容式等离子体系统中,合成阶段位于真空室内的两块金属板之间,它们之间具有电势,使生长表面暴露于来自等离子体源的任何异物。使用缠绕在气流管上的外部感应线圈,我们通过在管内产生交变电磁场来电离前驱气体。这从腔室中完全去除了等离子体源,这不允许来自等离子体源的外来物质潜在地污染生长催化剂。在这里,我们报告了在 450 °C 下使用电感耦合等离子体化学气相沉积 (ICPCVD) 在通过电子束蒸发技术共沉积的薄 (50 nm) Ni-Au 催化剂上合成单层石墨烯 (MLG)。

实验方法

催化剂制备

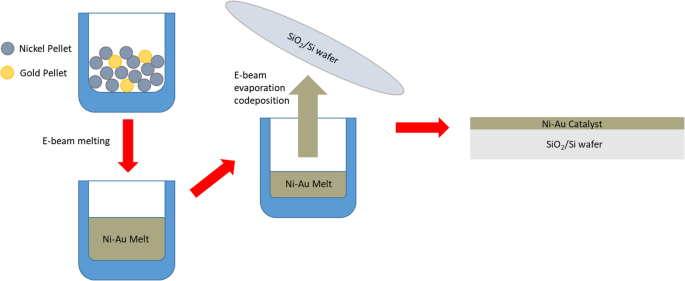

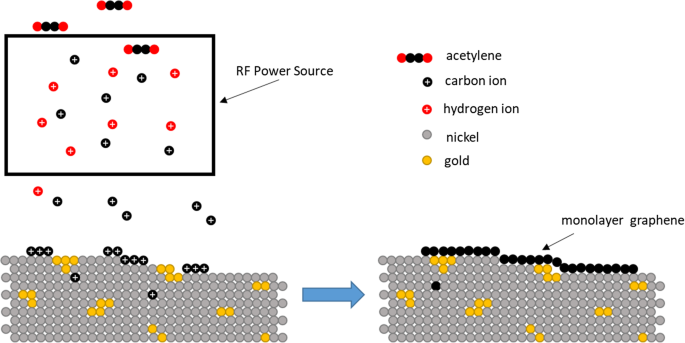

本研究使用两种催化剂制备方法来比较 Ni-Au 与纯 Ni 的影响,所有催化剂沉积均在单独的 Kurt J. Lesker 物理气相沉积 (PVD) 工具中进行。对于纯 Ni 石墨烯生长实验,Ni 催化剂通过磁控管溅射到 SiO2/Si 晶片上制备成所需厚度(50 nm)。对于 Ni-Au 催化剂制备,首先通过电子束加热将 Au 和 Ni 颗粒混合,其中电子束系统将电子束引导到含有 Au 和 Ni 金属颗粒的坩埚中。电子束沉积在这里是首选,因为它允许准确控制混合物中 Au 的重量百分比。电子束加热并混合颗粒,然后通过蒸发将所得混合物共沉积到 SiO2/Si 晶片上,如图 1 所示。这种远程合金化过程产生一种催化剂,使 Ni 暴露于碳氢化合物前体,同时将 Au 注入到Ni本体和催化剂表面。在报道的文献 [3] 中使用的催化剂制备使用分层方法沉积金属,其中多种金属相互叠加。然后这些层必须在 600 °C 下退火以形成合金或混合物。本研究中应用的共沉积技术旨在通过使用在沉积前预制的 Ni-Au 合金催化剂消除催化剂退火过程并在低温下实现石墨烯的形成。共沉积催化剂的预混合状态的性质阻止了混合预退火以形成有效催化剂的需要。在本报告中,为了简单起见,我们将这种催化剂沉积过程称为“共沉积”,因为 Ni 和 Au 共沉积在基材上。对于我们的实验,我们选择沉积 1 wt% 的 Au 合金,该合金已被证明在低温石墨烯合成中最有效 [3]。由于我们对更薄的催化剂生长的兴趣,纯 Ni 和 Ni-Au 催化剂都沉积到 50 nm 的厚度。我们发现该厚度在先前报道的镍基生长范围内 [8, 9],尽管这些温度远高于 450 °C,但我们的 50 nm Au-Ni 催化剂比报道的要薄一个数量级450 °C多层石墨烯(MLG)生长[3]。

<图片>

电子束共沉积技术的示意图,其中我们看到 Ni 和 Au 颗粒在蒸发到基板上之前在坩埚中远程混合。该过程完全消除了先前文献中使用的预生长退火的必要性,并允许在 450 °C 下完成单层石墨烯合成

石墨烯生长

我们的石墨烯生长方案是在定制的冷壁 ICPCVD 室中进行的。通过固定在样品表面的热电偶规测量温度,以便检测准确的原位表面温度。气体通过喷头流入腔室。将样品放置在气体喷头下方大约 25 cm 的辐射加热台上。将制备好的催化剂送入ICPCVD腔室并泵压至1 × 10 -6 的基础压力 Torr 之后,在将样品加热到 450 °C 的工艺温度时,以 15sccm 的速度引入 H2。一旦样品达到工艺温度,H2 流就会停止,并使用 Ar 吹扫腔室。重新建立基础压力后,停止使用 Ar 并以 0.1 sccm 的流量通入 C2H2,使腔室压力达到 6 × 10 -6 托。对于等离子体增强生长,为不同的生长样品引入了从 0 到 10 W 不等的射频功率。 10 瓦是在保持稳定的远程电感耦合等离子体 (ICP) 的同时可以提供的最高 RF 功率,因为在如此低的 C2H2 压力下,气体电阻非常高,并且感应电流开始以更高的等离子体功率流向别处。一旦达到所需的生长持续时间(CVD 生长为 7 min,ICPCVD 生长为 30 s),停止 C2H2 流动,然后再进行一次 Ar 吹扫以将剩余的工艺气体冲洗出腔室。然后关闭样品加热器,让样品冷却至室温。

石墨烯表征

合成后,用 PMMA 旋涂石墨烯样品。然后将晶片置于 FeCl3 中以蚀刻 Ni,然后用碘/碘化钾(40 mL H2O/4 g KI/1 g I2)溶液蚀刻剩余的 Au。然后将所得薄膜转移到清洁的 SiO2/Si 晶片上,并用丙酮蚀刻掉 PMMA。使用 Horiba Jobin Yvon HR800 紫外拉曼光谱仪和 532 nm 激光进行石墨烯光谱分析,以确定石墨烯薄膜预期的关键光谱峰。 D:G 和 D:D' 峰值强度比 (I D:G, 我 D:D') 分别提供有关石墨烯中缺陷密度和缺陷类型的信息。 2D:G 峰值强度 (I 2D:G) 以及 2D 半峰全宽 (FWHM) 提供了有关总石墨烯层数的信息。无缺陷的单层石墨烯显示 I D:G 大约为 0,但是,当存在缺陷时 I 2D:G> 1.0 和 FWHM2D <100 cm −1 表示单层石墨烯 [10]。使用配置有 In-Lens 二次电子检测器的 Zeiss Sigma VP FEG SEM 进行表面成像,可以观察石墨烯形成后催化剂的晶粒尺寸和形态。 ImageJ 用于计算大于 I 的纸张百分比 2D:G =1 表明产生的单层石墨烯的百分比,使用 R 编写的程序拟合和分析拉曼峰,以确定峰比和 FWHM。

结果与讨论

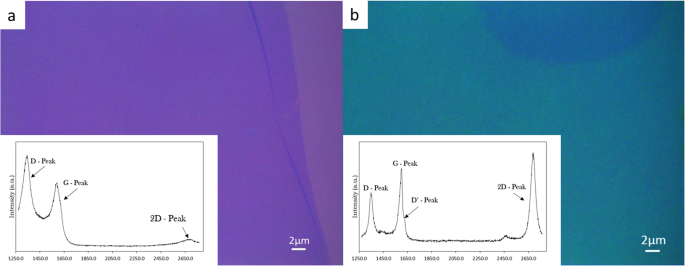

在这里,通过与基线仅 Ni 对照催化剂和以前的对比,表明使用 Ni-Au 共沉积作为催化剂制备技术消除了先前所需的 600 °C 预退火以合金化 Ni-Au 催化剂的过程。报告[3]。为了比较 Ni-Au 对纯 Ni 的影响,图 2 显示了在 450 °C 下通过热 CVD 生长的转移石墨烯的平均拉曼光谱,在 (a) 纯 Ni 和 (b) 共沉积的 C2H2 暴露 7 分钟与之前的文献 [3] 相比,未退火的 Ni-Au 催化剂。公认的石墨烯 CVD 纯 Ni 催化剂生长模型 [11] 表明碳氢化合物前体被吸收到 Ni 本体中并脱氢,因为 C 在 Ni 中显示出高扩散。在冷却过程中,单个 C 原子从 Ni 本体扩散到表面并形成石墨烯 [12]。图 2a 显示了无定形碳薄膜和相应的光谱(插入),这是低温纯 Ni 催化生长的典型特征。作为溅射沉积的结果,多晶 Ni 催化剂在表面上包含许多台阶边缘和晶界,它们充当具有高 C 扩散概率的位置,因此在冷却过程中作为石墨烯成核位置,允许 C 原子从本体扩散在太多位置导致重叠。然而,通过添加 1 wt% Au,在图 2b 中观察到拉曼光谱的显着改善。谱图显示了具有 I 的明确定义的 D、G 和 2D 峰 2D:G =1.2 和 FWHM2D =48.5 cm −1 这表明具有缺陷的单层石墨烯形成。有一个比较大的I D:G =0.68 和相应的 I D:D' =5.0 表明存在空位和晶格失配缺陷类型 [13],但是,请注意在图 2a、b 中,生产了整个薄膜。根据文献,碳不容易在 Au 中扩散 [14],这表明 Au 可以通过阻挡台阶边缘和晶界 [3] 来减少石墨烯成核位点的数量,如果位于这些区域,产生较少的层数限制 C 吸收和向外扩散。为了说明这种形成的生长机制,图 3 显示了一组示意图,比较了热 CVD 生长的纯 Ni 与 Ni-Au 生长模型,其中典型的 Ni 石墨烯合成由于无法抑制 C 吸收而形成多层石墨烯和向外扩散(图 3a),但是添加 Au 有助于控制 C 在 Ni 中的吸收和扩散(图 3b)。这些结果表明,添加 Au 可有效地在低温下生产石墨烯,这与 Weatherup 等人报道的结果一致。 [3]。然而,最重要的是,我们的结果表明,共沉积的使用完全消除了生产 Ni-Au 合金所需的 600 °C 退火,通过在沉积之前而不是在沉积过程中远程合金化 Ni 和 Au 催化剂,从而使这成为真正的 450 °C 合成。成长秘诀。

<图片>

a 的光学图像和拉曼光谱(插入) 在 450 °C 和 b 下,在 50 nm 纯 Ni 催化剂上尝试合成石墨烯 7 min C2H2 的结果是无定形碳 按照与 a 相同的参数成功合成石墨烯 在共沉积的 Ni-Au 催化剂上,请注意图像顶部的黑点 b 是一个多层石墨烯区域,被捕获以增加对比度以帮助识别周围的单层区域。添加 1 wt% Au 带来了明显的改善,因为这是唯一改变以允许从无定形碳急剧转变为石墨烯的变量。标记为 a 是用于石墨烯表征的关键峰。对于 b , 我们计算 I 2D:G =1.2, FWHM2D =48.5, I D:G =0.68,并且 I D:D' =5.0

<图片>

a上石墨烯生长示意图 纯 Ni 催化剂,与 b 相比,由于在台阶边缘等高能量位点处不受控制的 C 吸收和向外扩散,产生了少层石墨烯 (FLG) 共沉积 Ni-Au 合成,其中 Au 充当 C 吸收限制剂,并通过阻止诸如阶梯边缘的成核视线来减少高水平的石墨烯产量

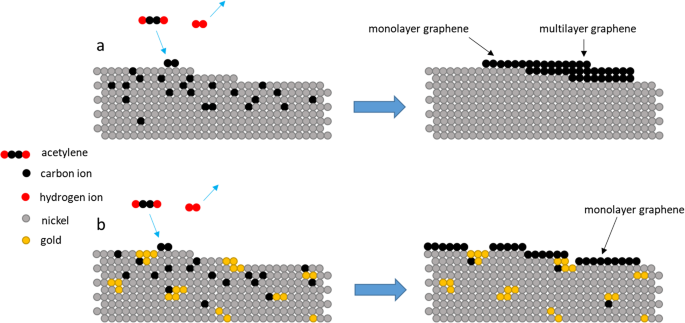

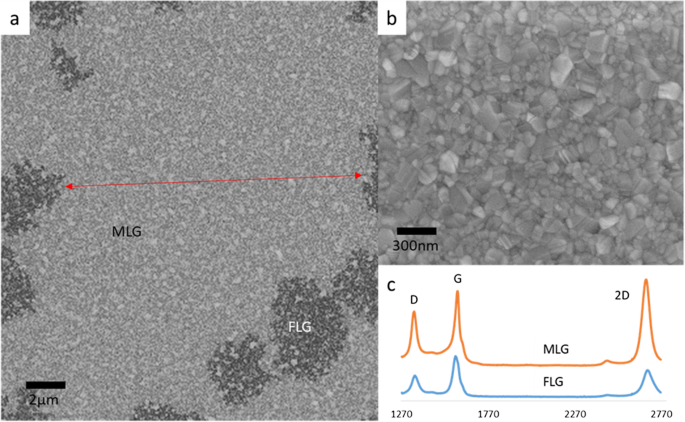

虽然共沉积的 Ni-Au 确实可以生产石墨烯薄膜,但能够为实际应用生产大面积连续且均匀的石墨烯至关重要。为了解决这个问题,在共沉积的 Ni-Au 上进行了三种生长,以比较将具有三种不同等离子体功率的远程等离子体结合到生长中的效果。图 4a-c 显示了拉曼 I 通过 ICPCVD(分别为 0 W、5 W 和 10 W)共沉积的 Ni-Au 生长石墨烯的 2D:G 图,C2H2 暴露时间为 30 秒。图 4a 是在不添加 RF 等离子体功率的情况下进行的合成拉曼图,其显示棋盘图案,这是小区域交替石墨烯层厚度的结果。图 4b 中 5 W 的 RF 等离子体功率和图 4c 中的 10 W 的射频等离子体功率相加显示了更大的连接部分,更均匀的层通过均匀 I 的面积增加而显示 2D:G,由大面积均匀颜色表示,RF 功率增加。这表明等离子体添加有助于产生更大、更均匀的石墨烯片,图 4d 中的数据图表进一步支持了这一点。趋势是当 RF 等离子体增加到 10 W 时,I 会增加 2D:G,I 减少 D:G 和 FWHM2D 的减少,这些都是单层石墨烯的重要因素。为了直观地探索石墨烯薄膜的连续性,图 5a 显示了通过 10 W ICPCVD 生长的预转移石墨烯的 SEM 图像,其中我们看到了 15 μm 宽的连续单层石墨烯 (MLG) 片材和少数几层石墨烯 (FLG) 岛)。在图 5a 的表面上有一个可见的斑点,但这归因于催化剂的底层晶粒结构,因为这是生长中的石墨烯的图像,我们的多晶催化剂尚未去除,详细见图. 5b 以及图 5c 中多层石墨烯 (MLG) 和少层石墨烯 (FLG) 的相关拉曼光谱。我们的研究结果表明,如图 6 所示,RF 等离子体产生的脱氢 C 离子到达催化剂表面,并作为高能成核位点生长到种子。虽然有吸收到 Ni 中,但这些 C 离子很可能与表面上的额外 C 离子结合,产生二聚体和更大的分子,这些分子不太可能被吸收到 Ni 催化剂中。由于我们在将等离子体应用于生长时看到了增加的均匀性,以及热 CVD 生长的不均匀性,如图 4 所示,这表明在 ICPCVD 合成过程中,催化剂不会过度吸收以产生多层石墨烯。相反,增长转向了以表面为主导的机制。这种向表面主导生长的转变也支持我们利用薄催化剂的方法,这种催化剂比厚催化剂饱和得更快。

<图片>

在 50 nm 共沉积 Ni-Au 上生长的石墨烯的拉曼图,通过 a 暴露时间为 30 秒 化学气相沉积,b ICPCVD 与 5 W 等离子体和 c ICPCVD 与 10 W 等离子体。 我 2D:G, I 每个等离子体功率的 D:G 和 FWHM2D 显示在 d 中 很明显,10 W 是最好的,因为它的 I 2D:G,下I D:G 和比其他的更小的 FWHM2D,以及取自 c 最亮区域的代表性光谱 显示在 e

<图片>

在 450 °C 下通过 10 W ICPCVD 生长的共沉积 Ni-Au 催化剂上生长的石墨烯的扫描电子显微镜图像显示 a 15 μm 宽的连续单层石墨烯 (MLG)(红色箭头)部分,带有几层石墨烯 (FLG) 岛(暗)(对应 c 中的平均拉曼光谱 ) 和 b 单层石墨烯区域的高倍放大,其中石墨烯形成在催化剂颗粒的顶部

<图片>

ICPCVD 生长示意图,其中我们看到向表面主导机制的转变。这种转变是由 C 原子电离引起的,这些 C 原子一旦到达催化剂表面就充当高能石墨烯成核位点,并且允许使用更薄的催化剂,因为吸收较少,从而导致冷却过程中石墨烯的过量生产

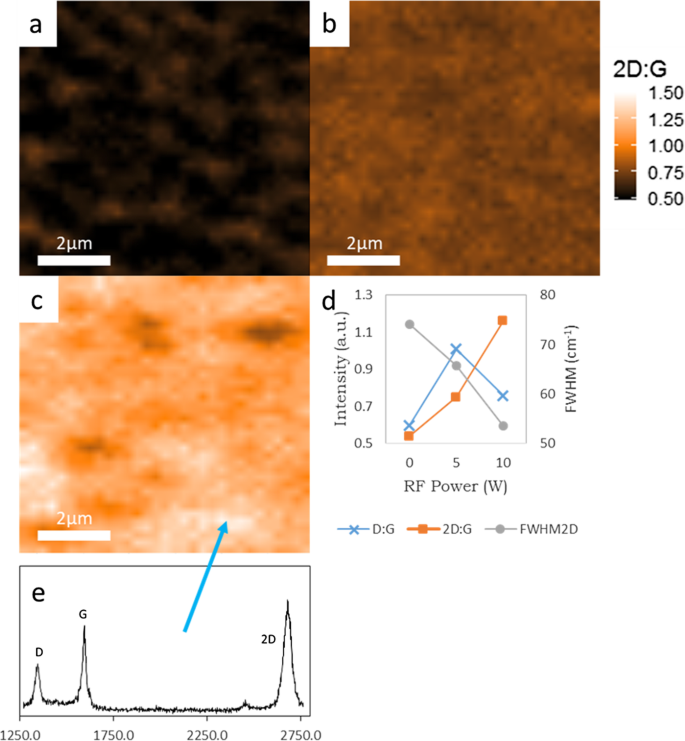

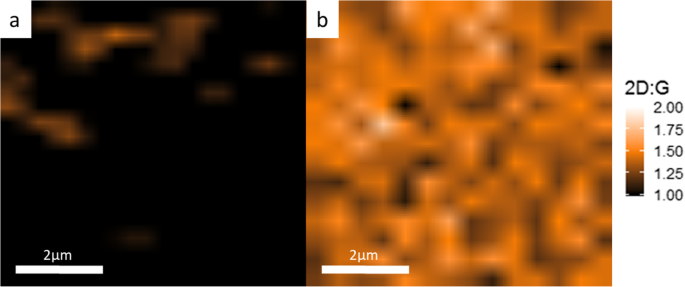

在比较多层 (MLG) 覆盖率时,也可以看出 ICPCVD 相对于 CVD 的优势。对来自 ICPCVD 和 CVD 合成的一组样品进行了比较,结果如图 7 所示,其中显示了 (a) 7 分钟 CVD 生长与 (b) 30 秒 ICPCVD 生长的拉曼图,在共沉积的 Ni 上使用 10 W 射频功率金。根据我们对拉曼图的计算,我们估计 7 分钟的 CVD 生长显示出 11.6% 的 I 覆盖率 2D:G> 1.0 而另一方面,30 秒的 ICPCVD 生长显示出 99% 的 I 覆盖率 二维:G> 1.0。这表明等离子体在薄催化剂上的石墨烯连接性和均匀性中起着重要作用,并防止大量 C 被吸收到催化剂中,这与 CVD 生长相反,在 CVD 生长中,C 的过度吸收导致石墨烯的过度生产,从而降低了均匀性.

<图片>

显示 I 的拉曼图 2D:G> 1.0 对于 a CVD 合成与 7 分钟的曝光时间对比 b 10 W ICPCVD 合成,曝光时间为 30 秒。在共沉积的 Ni-Au 催化剂上,两种生长温度均为 450 °C。等离子体的加入将层均匀性从 11.6% (a ) 到 99% (b )

结论

我们已经证明了共沉积作为一种独特的催化剂制备技术的有效性,该技术通过在电子束蒸发过程中远程对催化剂进行预合金化,并生产出可立即用于 450 °C 石墨烯生长的催化剂,从而有效地消除了对 Ni-Au 催化剂进行退火的必要性。在生长过程中添加电感耦合等离子体有助于通过将合成过程转移到表面主导机制来增加石墨烯薄膜面积和层均匀性,这在使用薄催化剂进行生长时是有益的。这里介绍的研究证明了使用等离子体增强 CVD 和共沉积 Ni-Au 薄催化剂在低温下生长质量更高的石墨烯的重大进展。然而,生长参数需要针对特定应用进行定制和优化。例如,催化剂设计和优化以进一步增加低温生长条件下的石墨烯晶粒尺寸以及石墨烯在所需基材上的直接生长。这些是正在进行的调查中将要解决的问题。

数据和材料的可用性

所有数据均可通过合理要求从作者处获得。

缩写

- 二维:

-

二维

- BEOL:

-

行尾

- CVD:

-

化学气相沉积

- FLG:

-

少层石墨烯

- FWHM:

-

全宽半高

- ICPCVD:

-

电感耦合等离子体化学气相沉积

- MLG:

-

单层石墨烯

- PVD:

-

物理气相沉积

纳米材料

- 什么是化学气相沉积?

- 用于 Micro-LED 和 VCSEL 的高级原子层沉积技术

- h-BN 片材中与其增长相关的空位结构的调查

- 通过金属有机化学气相沉积在 InAs 茎上自催化生长垂直 GaSb 纳米线

- 通过原子层沉积和水热生长制备的抗菌聚酰胺 6-ZnO 分层纳米纤维

- 通过等离子体增强原子层沉积制备的 Co3O4 涂层 TiO2 粉末的光催化性能

- 具有大单畴的大面积 WS2 薄膜通过化学气相沉积生长

- 石墨烯/WO3 和石墨烯/CeO x 结构作为超级电容器应用电极的评估

- 氧化石墨烯的低温还原:电导率和扫描开尔文探针力显微镜

- 焦耳热分解在 4H-SiC 上外延生长的多层石墨烯的拉曼光谱

- 固体源两步化学气相沉积法制备 InGaAs 纳米线的形成机制

- 由膜表面上石墨烯片的布朗运动和非布朗运动引起的纳米水泵