钢在加热炉中的加热

钢在加热炉中的加热

加热炉是热轧过程中的重要设备。它是任何热轧机的核心。钢的再加热是一个连续的过程。待轧钢材在再热炉入口处装入。钢料在炉膛上通过顶杆与钢料直接接触的推料机向前推进。钢材在通过再热炉的预热、加热、均热区时被预热、加热和均热。在炉子均热区的末端,钢材由喷射器排出炉外,在轧机中进行轧制。出料时加热钢材的温度受多种因素影响,可在1100℃至1250℃范围内变化。

加热炉的尺寸通常表示为向轧机供应足够热钢的能力,以吨/小时为单位。不同材料成分、尺寸和装料温度的钢材可以同时留在炉内。

用于加热钢材的再加热炉通常被认为是高能耗的。它还在大气中排放大量污染物,因为用于发热的过程是燃烧过程。再加热过程对轧机工作的经济性有相当大的影响。

轧钢厂通常使用三种连续加热炉。这些是(i)推式炉,(ii)步进炉和(iii)步进梁式炉。

推式炉有一些缺点,包括 (i) 耐火炉膛经常损坏,(ii) 加热钢材上的滑道痕迹,(iii) 由于滑道水冷造成的能量损失,(iv) 钢的支撑结构顶部和底部燃烧炉中的材料对能源使用有不利影响, (v) 钢材的排放要伴随材料的装料, (vi) 钢材的尺寸和重量以及炉长是有限的通过摩擦,存在炉内钢材堆积的可能性,并且(vii)不可能从所有四个侧面加热钢材。

再加热炉将装入的钢材加热到轧制温度,以便在轧机中进行热轧。轧制温度是使钢料在轧制过程中适合塑性变形的温度。为此,钢的温度应使其微观结构处于奥氏体范围内。

待轧钢通常为钢坯、大方坯或板坯的形式。它的形状可以是正方形、长方形、扁平或圆形。它形成了熔炉的装料床。炉子可以是顶部烧制的,也可以是顶部和底部烧制的。燃烧器可以位于炉端、炉侧或炉顶。再热炉可以使用液体燃料、气体燃料或固体燃料。燃烧器的布置方式使热量分布均匀。

用于将钢材加热到轧制温度的再加热炉中的常规或常规加热方法是加热炉中的钢,该炉由以或略高于所用燃料的化学计量比运行的燃烧器进行燃烧。 100% 化学计量比定义为使燃料完全燃烧并在炉内产生仅由氮气 (N2)、二氧化碳 (CO2) 和水蒸气组成的气态气氛的空气/燃料比 (水)。以略高于 100% 化学计量比的空气/燃料比进行燃烧会导致熔炉气态气氛中的氧气 (O2) 百分比很小。此外,由于炉内温度较高,部分N2转化为氮氧化物。

在钢材料通过熔炉的过程中,能量通过与钢材料直接接触的热燃烧器气体的对流以及通过加热炉壁和加热炉顶的辐射传递到钢材料.钢材内的能量传递是通过传导进行的。通过辐射传递热能是最有效的热能传递方式。热能的辐射传递是通过钢材床层产生的有用传热区域进行的。

再热炉的主要部件包括 (i) 一个由耐火和绝缘材料构成的腔室,用于在高工作温度下保持热量,(ii) 一个用于支撑和承载钢的炉膛,(iii) 一组燃烧器,可以使用固体、液体或气体燃料来提高和维持燃烧室中的温度,(iv) 用于从燃烧室中去除燃烧废气的系统,以及 (v) 用于引入和去除钢材的系统来自炉膛。

如前所述,炉子基本上分为三个区域,即(i)预热区、(ii)加热区和(iii)均热区。在预热区,对装入的钢材进行预热。预热区的作用是逐步提高钢材的温度。为了控制钢材中的热应力,最初需要缓慢加热钢材表面。在加热区,钢材的表面温度迅速升高。钢材的大部分热量吸收都是在这个区域完成的。在均热区,控制钢材的内部温度,以使钢材的整个横截面温度尽可能均匀。该区域的温度逐渐升高,以达到钢材的目标或期望的排放温度。

在再加热炉中,主要的加热量发生在加热区。在均热区实现芯部和钢材表面之间的温度均匀性达到所需的极限。烟气以与钢材相反的方向移动,因此通过预热区的对流确保了相当多的废热回收。预热区有时也称为回热区。废气在炉内的速度和停留时间对于其显热向钢材的有效传递具有重要意义。

要求再加热炉具有高燃料效率。它需要具有 (i) 适当的屋顶轮廓,(ii) 有效的区域热量分布,(iii) 用于传递回热热的最佳预热区长度,(iv) 燃烧器的适当位置,(v) 出口的适当位置(vi) 在炉膛内释放足够的热量以加热钢材并克服所有热损失, (vii) 将可用部分热量从炉气有效传递到被加热的钢材表面加热,(viii) 适当的绝缘以达到最低炉皮温度,(ix) 有效控制炉膛压力以消除大气空气进入,(x) 控制重要炉子参数的必要仪器,(xi) 设备废热回收,以及 (xii) 排放控制设备。

再加热炉的基本操作要求包括 (i) 始终达到轧钢所需的所需最低温度,(ii) 使表面、芯部和沿钢材长度方向的温差最小化所需的 15 摄氏度至 25 摄氏度,(iii)) 以尽量减少钢料中的冷点(也称为滑痕),(iv) 避免钢材过热和燃烧,(v) 尽量减少氧化皮(vi) 尽量减少钢材表面的脱碳,(vii) 避免炉料中的热应力和裂纹,(viii) 消除钢材底面的划痕,(ix) 具有低能量(x) 最大限度地回收废气的显热,(xi) 燃烧产生的排放量低,以及 (xii) 具有简单易控制的功能系统。

加热炉的热效率

加热炉的热效率定义为钢料从初始温度加热到轧制温度时所增加的热量除以燃料提供的能量,包括潜热和显热。 .

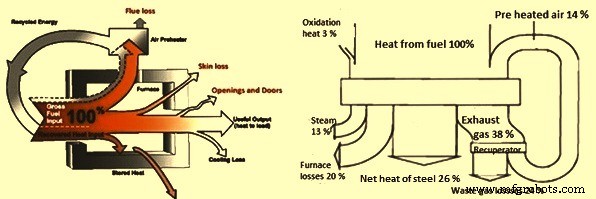

加热炉消耗了具有连续推料式加热炉的轧机总能耗的 70% 至 80% 左右。推杆式炉长期存在效率低的问题。这种类型的炉子的热效率通常在 20% 到 30% 左右,因为会损失很多热量。熔炉中的热量损失有几个原因,包括 (i) 存储在熔炉结构中的热量,(ii) 熔炉外壁和结构的热量损失,(iii) 由器具、工具和(iv) 加热炉内渗入的冷空气所需的热量,(v) 用于炉内燃烧的多余空气携带的热量,(vi) 废气中的热量损失,(vii) 由于泄漏,以及 (viii) 用于冷却滑道的冷却水的热量损失。热损失的最大来源是从熔炉排出的废气。炉温越高,通过废气的损失越大。推杆式加热炉的典型热平衡图见图1。

图1典型的推式炉热平衡图

钢铁加热和操作实践

加热炉中钢材的加热受操作习惯的影响。良好的操作实践可以更好地控制水垢形成、燃料消耗和加热质量。它还对熔炉生产率产生影响。影响操作实践的因素包括(i)炉膛覆盖率,(ii)钢材的排放温度,(iii)沿钢材长度和横截面的温度均匀性,(iv)燃料燃烧的控制,(v)控制通过控制废气中的 O2、(vi) 控制炉压和 (vii) 余热回收,使过量空气流入炉内。

燃烧控制优化了钢材吸收的显热。燃料的有效使用控制了炉内气氛中废气的流动。熔炉中燃料的比消耗受以下因素的影响:(i) 燃料的热值 (CV),(ii) 熔炉气氛中的过量空气,(iii) 助燃空气的预热温度,(iv) 燃烧区温度, (v) 进炉处钢材的温度,(vi) 钢材的炉床覆盖率,(vii) 钢材的排放温度,(viii) 熔炉的热损失,以及 (ix) 轧机延迟。

在燃煤加热炉的情况下,除了煤的 CV,其他重要的因素包括(i)煤的灰分、水分和挥发物含量,(ii)粉碎过程中粒度分数的一致性,(iii)均匀煤粉与输送介质(燃烧空气)的混合,以及 (iv) 煤粉到燃烧器的稳定进料速度。煤粉通常悬浮在空气中输送。采用贫相输送方式。这种方法通常使用输送空气作为燃烧器中的一次空气。在这种情况下,输送要求通常决定一次风量。这意味着燃烧器喷嘴处的一次空气排放速度是唯一可用于优化动量从而优化燃烧的变量。

空气速度应足以使煤保持悬浮状态,但不能太高,因为这会导致快速磨损和过度的压力损失。推荐的最小输送速度为 22 m/s,最佳为 25 m/s,绝对最小值为 19-20 m/s。在较低的速度下,煤可能会掉落并积聚在死区,从而导致严重的火灾和爆炸风险,因为积聚的煤会自燃。

煤粉通常不会均匀地分布在管道内的输送空气中。通常会发生严重的煤炭分配不当,这被称为“拉绳”。这是不可预测的,但随着系统中的弯曲越多和管道运行时间越长,这种情况往往会变得越严重。绳索难以检测和量化,但会对燃烧器的火焰模式和放热曲线的性能产生不利影响。

来自再加热炉的废气以高于炉内钢材温度的温度离开炉膛。离开熔炉时废气中的显热可将大约 35% 至 55% 的热量输入熔炉。过量空气的量和废气的温度越高,从炉中散发的热量就越高。因此,余热回收在决定再热炉的燃料效率方面起着非常重要的作用。将废气的显热回收回炉膛的重要方法之一是在废热换热器中预热燃烧空气。

余热回收通常具有直接和间接的好处。直接好处包括 (i) 通过降低燃料比消耗提高加热系统效率,(ii) 离开烟囱的废气温度较低,(iii) 由于燃烧空气预热,火焰温度更高,(iv) 加热更快(v) 提高了熔炉的生产率。间接好处包括 (i) 减少空气污染,以及 (ii) 减少设备尺寸,这反过来也减少了运行这些设备所需的能源。

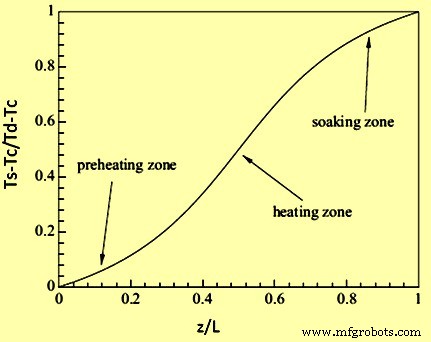

钢料一经送入加热炉,依次从入口、预热区、加热区、均热区、出口依次进行。在其行进过程中,受加热曲线控制的钢表面温度随时间的变化以及钢在炉内的停留时间决定了温度的均匀性。此外,加热曲线和停留时间会影响能量消耗或燃料消耗。表面温度分布主要受辐射控制,部分受对流和传导传热控制。在钢表面热平衡的假设下,典型的加热曲线(或钢的表面温度)可以用反正切函数表示。图 2 为钢的表面温度分布 (Ts) 与钢的位置 (z),其中曲线已根据装料温度 (Tc)、出料温度 (Td) 和炉长 (L) 进行无量纲化和归一化处理.

图 2 用于在加热炉中加热钢的典型反正切曲线

影响加热效率的因素

导致加热炉热效率低的因素包括(i)炉子的容量与轧机容量不匹配,(ii)用于燃烧的设备不合适,(iii)没有提供换热器或换热器容量不足或低效的换热器,(iv) 未提供或旁通空气/燃料比控制系统,(v) 未提供自动温度控制和炉压控制系统,(vi) 炉子和燃烧系统的维护和操作不当,( vii) 熔炉结构中的热量储存,(viii) 熔炉外墙或结构的损失,(viii) 通过负载输送机、固定装置、托盘等从熔炉中传输出来的热量,(ix) 开口的辐射损失,热暴露部件等,(x) 渗入炉内的冷空气携带的热量,以及 (xi) 燃烧器中使用的多余空气携带的热量。

制造工艺