纳米级或微级电子束辐照引起的局部表面温度的测量和评估

摘要

电子束(e-beams)已在许多应用中用作检测探针和清洁能源。在这项工作中,我们研究了几种方法,用于在纳米微米级电子束照射下测量和估计对象表面局部温度的范围和分布。我们证明了电流密度为 10 5-6 的高强度电子束 A/cm 2 可以在几秒钟内导致固体 Si 和 Au 材料蒸发,局部表面温度高于 3000 K。光束强度较低至 10 3-4 A/cm 2 ,电子束可以在短时间内引入 1000-2000 K 范围内的局部表面温度,导致金属纳米线和 Cr、Pt 和 Pd 薄膜的局部熔化,以及金属 Mg-B 薄膜的相变。我们证明了独立式 Si3N4 窗口上的薄膜热电偶能够以高精度检测高达 2000 K 的峰值局部表面温度和稳定的较低范围内的温度。我们讨论了电子束下表面温度的分布、厚基板的热耗散以及电子束高动能到表面热量的小转换比。研究结果可能为电子束的新应用提供一些线索。

介绍

电子束已在各种实际应用中用作探针和清洁能源,例如成像表面形态、分析晶体结构、产生光刻图案、沉积薄膜等。在这些实际应用中,辐照下的局部表面加热效应电子束是一个有趣的问题。对于某些应用,例如在电子束光刻中,这种电子束引起的表面热量可能会导致电子束写入过程中纳米级设计图案的变形,从而导致最终设备的故障 [1,2, 3]。在其他一些应用中,局部表面加热效应用于薄膜沉积 [4]、退火 [5,6,7],甚至纳米材料的雕刻 [8, 9]。然而,迄今为止,电子束照射下局部表面温度的精确测量和评估仍然是一项技术挑战[10,11,12]。

当金属中的“自由电子”被赋予高动能时,例如通过加热或高电场,它们可以跑出金属体进入自由空间。电子束已广泛用于焊接 [13,14,15,16]、熔化 [17]、边缘切割 [18]、表面处理 [19, 20] 和物理气相沉积 [21]。如今,使用电子束熔化的金属增材制造工艺最近取得了很大进展 [22,23,24,25,26]。利用电子束选择性熔化金属粉末已引起越来越多的关注。本工作中讨论的电子束是指由钨丝、LaB6 晶体尖端或 W 晶体尖端制成的电子枪发射的电子束 [27, 28]。在高电场下加速后,电子束成为纯能源,在扫描电子显微镜 (SEM) 中每个电子平均为 5-30 keV,在普通透射电子显微镜 (TEM) 中每个电子平均为 100-300 keV ).

当自由电子束在 SEM 或 TEM 中被引导进入干净的固体表面时,与真空中的自由电子束的再入过程相关的现象得到了很好的研究。当高能(5-300 keV)电子束到达固体表面时,通常会产生许多二次电子、背散射电子、俄歇电子等,在辐照下也可能诱发原子激发,引起“爆震”。 -on effect”,去除一些表面原子,并可能破坏局部晶体结构,从而导致紊乱和缺陷 [29, 30]。此外,这些电子-固体相互作用会导致电子束照射下受检者局部温度升高。

一般而言,局部温度的增加是由电子束的动能转换到照射下的对象引起的。先前的研究表明,高强度电子束 (HIEB) 下的局部温度可能非常高。 TEM 中的 HIEB 可以钻出纳米孔,在纳米线 (NW) 中切割纳米桥,并焊接两个 NW 形成结 [8]。通过仔细的操作程序,人们可以使用电子束从连续的碳薄膜 [9] 中制作碳的单原子链桥。使用电子束作为原位能源,可以从多层[Mg-B]n“超晶格”薄膜中获得超导MgB2相[5,6,7]。

然而,这仍然是一个有争议的问题:电子束引起的确切局部温度是多少?从技术上讲,很难在 TEM 或 SEM 中直接测量由聚焦电子束引起的局部温度。为解决这个问题进行了多次尝试 [31, 32]。例如,使用亚微米薄膜热电偶 (TFTC) 测量电子束照射下抗蚀剂膜表面的温度分布。使用扫描透射电子显微镜 (STEM) 和电子能量损失谱 (EELS) [33] 获得了具有纳米空间分辨率的局部温度分布图。纳米级环境中局部温度的直接测量在 TEM 中进行,结合电子能量增益和损耗光谱 [34]。使用平行束电子衍射方法,通过热膨胀引起的散射角变化间接测量 TEM 中的局部温度 [35]。利用 TEM 和金属岛的固液相变,获得了纳米级热图像,其分辨率超过了基于红外成像技术的热显微镜的极限 [36]。使用这种方法,已经发现了单个多壁碳纳米管对氮化硅衬底进行远程焦耳加热的机制[37]。此外,基于金属-绝缘体转变的微型温度计可以对电子束加热进行详细的定量评估[38]。

然而,这些尝试仅适用于低温范围。在这项工作中,通过分析辐照前后材料的结构变化,并通过我们开发的设备和测量技术直接测量局部温度 [39, 40],我们分析了纳米级电子束引起的热效应。 TEM 和 SEM 中的原位实验在六个数量级的温度范围内进行。对于高于 10 3 的温度 K,我们估计了电子束下的局部温度,其中半导体和金属纳米线的形态变化,以及金属薄膜的纳米条纹。温度低于 10 3 K 降至 1 K 的摩擦力,我们使用在独立式 Si3N4 薄膜上制造的微/纳米 TFTC 设备在电子束下测量了局部温度。局部最高温度与电子束入射强度的全谱可为涉及电子束过程的新应用提供有价值的参考。

实验详情

在这项工作中使用的硅纳米线 (NW) 是通过化学气相沉积 (CVD) 工艺制造的,如前所述 [8]。 Cu NWs、Au NWs和Ag NWs采用电化学沉积工艺在多孔阳极氧化铝基板上制备,如前所述[41]。

Pt-Cr 薄膜热电偶采用标准洁净室程序和薄膜沉积技术制造,如前所述 [40]。在这项工作中,使用磁控溅射系统(PVD75,Kurt J. Lesker,美国)在氩气中沉积铬薄膜。 Cr 的图案在剥离工艺后出现,与 Cr 标记对齐的 Pt 图案是用相同的参数制造的。预先沉积 3 nm 厚的 Cr 作为 Pt 层的粘附层。对于 Pt-Cr TFTC 阵列,使用步进轮廓仪测量厚度分别为 90 nm 和 50 nm 的 Pt 和 Cr 薄膜。在每个 4 英寸晶圆上,我们设计了相同的 16 个芯片,以 4 × 4 的阵列排列。每个管芯的尺寸为 16 毫米 × 16 毫米,由一个 TFTC 阵列器件组成。每个 TFTC 阵列由 24 个 TFTC 组成,其结尺寸范围从 2.0 μm × 2.5 μm 到 8.0 μm × 8.5 μm。 TFTC 的电阻范围为 0.7 至 75.6 kΩ,通过数字万用表(2400,Keithley)获得不同尺寸的 TFTC。 TFTCs的热电势在自制平台上校准为15.0 ± 0.3 μV/K。

对于在Si(100)衬底上的独立Si3N4窗口上制造的薄膜微器件,通过低压化学气相沉积在Si(100)晶片的两侧沉积400nm厚的氮化硅层( LPCVD) 技术并显示出优异的机械性能。 TFTC器件前表面制作完成后,在晶圆背面构图蚀刻方形蚀刻窗口,然后进行湿蚀刻工艺,从背面蚀刻穿过Si晶圆,留下独立的Si3N4薄膜窗口用于SEM热测量的预图案化TFTC阵列。

在 FIB/SEM 双束 820 系统上进行聚焦离子束 (FIB) 铣削实验,将 TFTC 结尺寸从 5.0 × 5.0 μm 2 到 1.0 × 1.0 μm 2 .一个Ga + 离子束,束流为12 pA,加速电压为30 KV,用于还原过程。

在我们的 Mg/B 薄膜原位退火实验中,我们利用商业镁渣 (99.99%) 和硼 (99.5%) 作为沉积 Mg-B 多层膜的蒸发源。沉积室的基础真空约为5.0 × 10 - 6 Pa. 15 nm 厚的镁层作为第一层,在室温下通过电子束蒸发在 Balzers UTT 400 超高真空 (UHV) 涂层机中的 6H-SiC (0001) 基板上沉积。之后,在第一层上沉积 10 nm B 层。 Mg 和 B 层交替沉积在基板上,是具有 [B(10 nm)/Mg(15 nm)]N 多层结构的前体膜 =4 在 SiC 衬底上。 Mg-B 多层膜的总厚度为 100 nm,由原位石英振荡器监测。 Mg:B =3:2的厚度比(15nm:10nm =3:2)可以满足Mg:B =1:2的组成。顶部 10 nm 厚的硼层用作薄膜帽,以在一定程度上减少退火过程中 Mg 的损失。前驱体薄膜在 EBW-6 电子束焊机中进行后退火,真空压力为 5.0 × 10 - 3 Pa。退火电子束的加速电压为 40 KV,束电流为 3 mA。电子束直径为 1.40 cm,退火时间为 0.1-1.0 s。

TEM 中的 HIEB 实验是在 200 kV Jeol 2010F 场发射 TEM 上进行的。使用法拉第杯测得的电子束电流为 ~ 5 nA。在电子束直径为 0.5–1.0 nm 时,标称电流密度为 (0.6–2.5) × 10 6 A/cm 2 在试样上产生。 TEM 样品是在 NWs 在乙醇中的悬浮液的花边碳网格上制备的。用于 NW 的图案化和焊接的程序遵循参考文献中的描述。 [9]。 SEM 实验在 EBW-3H 真空电子束焊机和场发射 SEM (FEI QUANTA 600F) 中进行。 SEM真空室内的设备与真空室外的测量仪器之间的复杂接线和连接是专门设计和实现的。用自制的多路复用器和 Keithley 2182A 纳伏表测量在不同光斑尺寸(从 1 到 7,au)和加速电压(从 2 到 30 keV)的 SEM 电子束照射下 TFTC 的弱电压信号输出。 39]。

结果

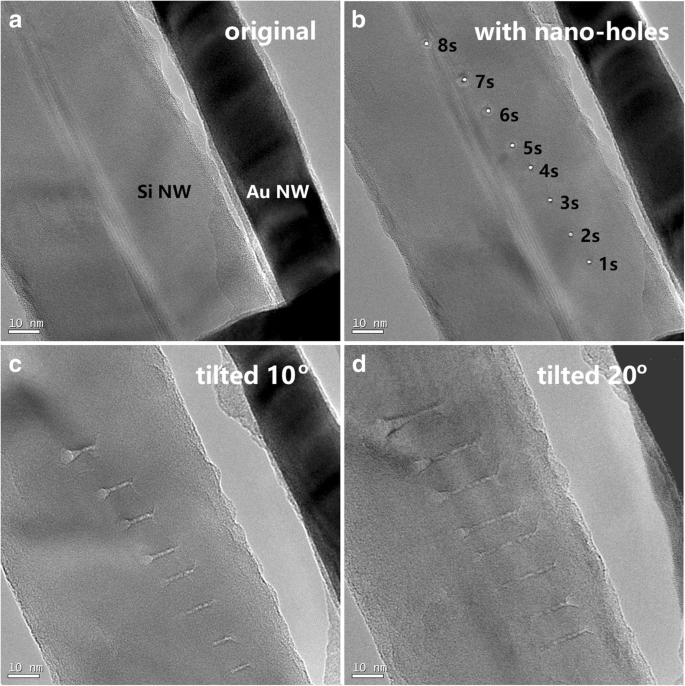

我们首先投资了当地温度的上限,T 最大,TEM 中的纳米级电子束可以在对象表面上诱导。数十项实验证据表明,在 HIEB 的照射下,固体纳米线表层的原子可以立即蒸发 [8, 42],表明相应的 T 最大值高于目标材料的蒸发温度。图 1 显示了在 200 kV 工作电压和 5 nA 电子束电流下在 TEM (Jeol 2010F) 中获得的典型结果。电子束被聚焦成小至 0.5-1.0 nm 的直径,其强度足够高,可以在不到一秒的时间内在 60 nm 直径的 Si NW 上钻出 1 nm 直径的孔。图 1a 是原始 Si NW,其中 25 nm Au NW 平行放置,作为倾斜操作中的参考。图 1b 显示了分别在 1、2、3、4、5、6、7 和 8 秒内用纳米级电子束制成的 Si NW 上的八个纳米孔。这些孔都具有相似的直径:~ 1.0 nm。图 1c、d 分别显示了样品原位倾斜 10.0° 和 20.0° 后相同 Si NW 孔的侧视图。可以看到,在用 0.5-1.0 nm 直径的电子束照射 1 秒后,在整个 Si NW 上钻了一个孔。随着照射时间从 1 s 增加到 8 s,前开口和底部开口的直径都扩大了,而通孔的中心区域保持相似的 1 nm 直径,因此在图 1b 所示的俯视图中没有变化.

<图片>

TEM 形态图像显示在 60 nm 直径的单晶 Si NW 中钻出的 8 个 1 nm 孔。这分别在 1–8 秒内完成,在 200 kV TEM 中使用 0.5–1.0 nm 直径的 HIEB,电流为 5 nA。 一 原始的 Si NW 和 25 nm 直径的 Au NW(在图像中显示为黑色)。 b HIEB 创建了八个纳米孔后的图像。 c , d 同一样品原位倾斜10.0°和20.0°后的图像

图 1 中呈现的事实是,直径为 1 nm 的 HIEB 下焦点局部区域中的 Si 原子完全蒸发。类似地,这种直径为 1 纳米的 HIEB 能够在 Au NW 中钻孔 [8]。一个合乎逻辑的结论是局部温度应该高于材料的沸点,这里是 Si 或 Au。如表 1 所示,Si 的沸点为 3173 K,Au 的沸点为 3081 K。在这两种情况下,HIEB 下的局部温度都高于 3000 K。以前的研究表明,纳米材料的熔点略低于块状材料的熔点 [43,44,45],但尺寸为 20– 100 nm,这种熔点的降低预计不会显着。

在这里,由于当地温度太高,没有任何方法可以直接测量实际温度。对于接触式热传感器,局部温度高于传感器的熔点甚至沸点。对于非接触式发光方法,不仅局部区域的尺寸对于光纤来说太小,而且整个过程发生得太快,无法进行可靠的光学测量。

估计超过 3000 K 的局部高温可能会引起争论。有人可能会争辩说,图 1 所示的八个纳米孔中局部硅原子的去除不是由热加热引起的汽化,而是由“敲击效应”引起的。如果用 HIEM 钻出纳米孔真的是一种连锁效应,那么通过扩大其光束直径来降低 HIEM 的通量,人们可能会在很长一段时间内连续观察到表面原子的去除。但是观察到的是光束强度的现有阈值,低于该阈值,无法在 Si NWs、Au NWs 等中进行钻孔过程 [8]。考虑到 200 kV TEM 中每个电子的动能约为 10 -14 J,比每个硅原子的结合能大三个数量级,汽化和连锁效应在“钻孔”过程中具有协同效应。因此,通过定义当地名义温度 作为与局部粒子(此处为 Si 原子)的平均动能成正比的参数,标称局部温度 八孔区的温度确实高于Si的沸点。

此前,据报道,当束流密度在 10 3-5 A/cm 2 ,TEM 中的电子束可用于在几分钟内在独立的 NW 中引入局部熔化,例如 Au NW、Cu NW 等 [8]。观察到的熔化效应明确表明这些金属表面的局部温度在 1000-2000 K 的范围内,如表 1 所示。

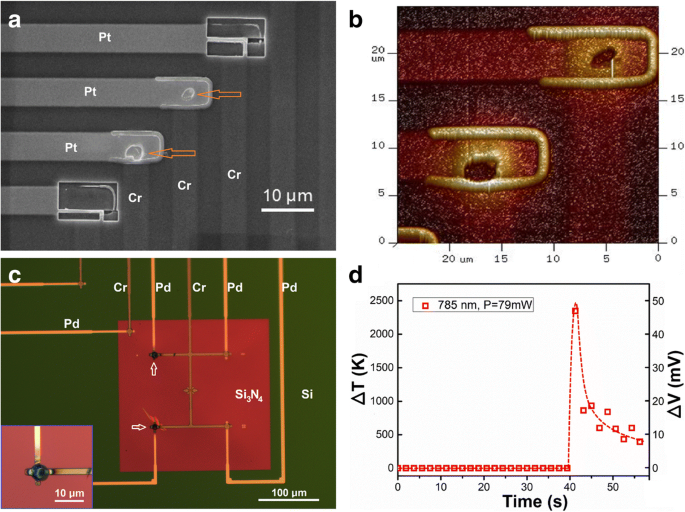

在这项工作中,我们观察到当光束强度足够高且照射时间持续数分钟时,SEM 中的电子束也可以引起 Pt 和 Cr 薄膜沉积在 Si 上的局部熔化效应,如图 2 所示。 . 从SEM图像(图2a)和相同样品的原子力显微镜(AFM)图像(图2b)在SEM中用高强度电子束照射后,可以看到在结区有孔和突起两个 Pt-Cr TFTC(用红色箭头突出显示)。 Cr 和 Pt 的熔化温度分别为 2130 K 和 2045 K。我们的实验结果表明,电子束照射下的表面局部温度高于这些金属的熔化温度(~ 2000 K)[46]。在距离熔孔几微米的结边缘处出现的突起可能是由 Pt 和 Cr 原子的扩散和积累形成的。然而,我们未能在辐照下使用相同的 Pt-Cr TFTC 传感器获得实时局部温度值。我们测量的不是 2000 K 的局部温度增量,而是小于 100 K 的增量。正如后面所讨论的,这种巨大差异是由厚 Si 基板的散热和 TFTC 传感器的大尺寸造成的。

<图片>

在 SEM 中观察到的局部熔化效应。 一 Pt-Cr TFTC 阵列样品的 SEM 图像,显示两个孔(用红色箭头突出显示)是通过电子束照射在两个 Pt-Cr TFTC 传感器的结区制成的。 b 相同的两个连接点的 AFM 图像,显示了两个孔的详细 3D 信息。 c 四个 Pd-Cr TFTC 传感器制作在 400 nm 厚的独立式 Si3N4 薄膜窗口上。窗口左侧的两个 TFTC(用白色箭头突出显示)被聚焦的 785 nm 激光燃烧。 d Pd-Cr TFTC激光燃烧时对应的输出峰值

考虑到器件在高温测量中的可靠性,我们提供了我们参考的高能激光器实验,其热量集中在结上,足以抵消热耗散。图 2c 显示了我们在 400 nm 厚的独立式 Si3N4 薄膜窗口上制造的 Pd-Cr TFTC 器件。我们的队友使用与Pt-Cr TFTC相同工艺参数制成的Pd-Cr TFTC代替Pt-Cr TFTC来测量医用激光,此处引用了重要结果以确认该类型器件的高温可靠性[47]。在 79 mW(功率)、785 nm(波长)激光的焦点处照射 2 秒,两个 Pd-Cr 结被烧毁(用白色箭头突出显示)。与此同时,该设备显示出接近 50 mV 的输出峰值。通过使用我们在大约 20 μV/K 的室温下获得的校准结果,这代表了 ~ 2400 K 的标称峰值温度,如图 2d 所示。但是 2400 K 高于 Pd 膜的熔点 1825 K。我们将此错误归因于高温下 Pd 和 Cr 的塞贝克系数的变化。尽管如此,我们的结果表明,我们在 Si3N4 薄膜窗口上制作的 TFTC 传感器适用于测量局部温度,最高可达接近金属条纹熔点的值,即 1800 K。

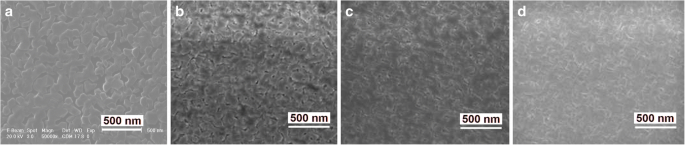

局部温度上限T 我们对[Mg-B]N多层薄膜的退火实验也揭示了SEM中的最大值。结果表明,高强度电子束可以在 1 秒内在非晶 [Mg-B]N 多层薄膜中引起相变。结果,非晶多层结构部分转变为 MgB2 超导相 [5,6,7]。图 3 和表 2 展示了一些典型的结果。前体薄膜,表示为 [B(10 nm)/Mg(15 nm)]N =4,制备总厚度为 100 nm。退火电子束的加速电压为 40 kV,束流分别为 9.9 mA、10.7 mA 和 12.8 mA。样品的 SEM 图像显示,不同的退火电流会导致薄膜表面的粗糙度不同,如图 3 所示。样品面积为 10 × 10 μm 2 ,对于这些样品,测得的均方根 (RMS) 粗糙度分别为 3.11 纳米、3.56 纳米和 7.53 纳米。超导转变温度T 发现这些样品中的 c 分别为 35.1 K、35.8 K 和 36.3 K(表 2)。这意味着退火温度对Mg的蒸发、向B层的扩散以及与B的反应速率至关重要。更大的电流可以带来更高的退火温度,这可以导致更充分的反应。根据 MgB2 的相图,形成超导 MgB2 的相变所需的最低温度为 900-1000 K。因此,电子束引起的局部温度约为 900-1000 K,甚至更高。该结果与图2所示结果一致。

<图片>

[B(10 nm)/Mg(15 nm)]N 的 SEM 显微照片 =4 层在 SiC 衬底上用 HIEB 在 SEM 中退火电流为 a 0 毫安,b 9.9 毫安,c 10.7 mA 和 d 分别为 12.8 mA

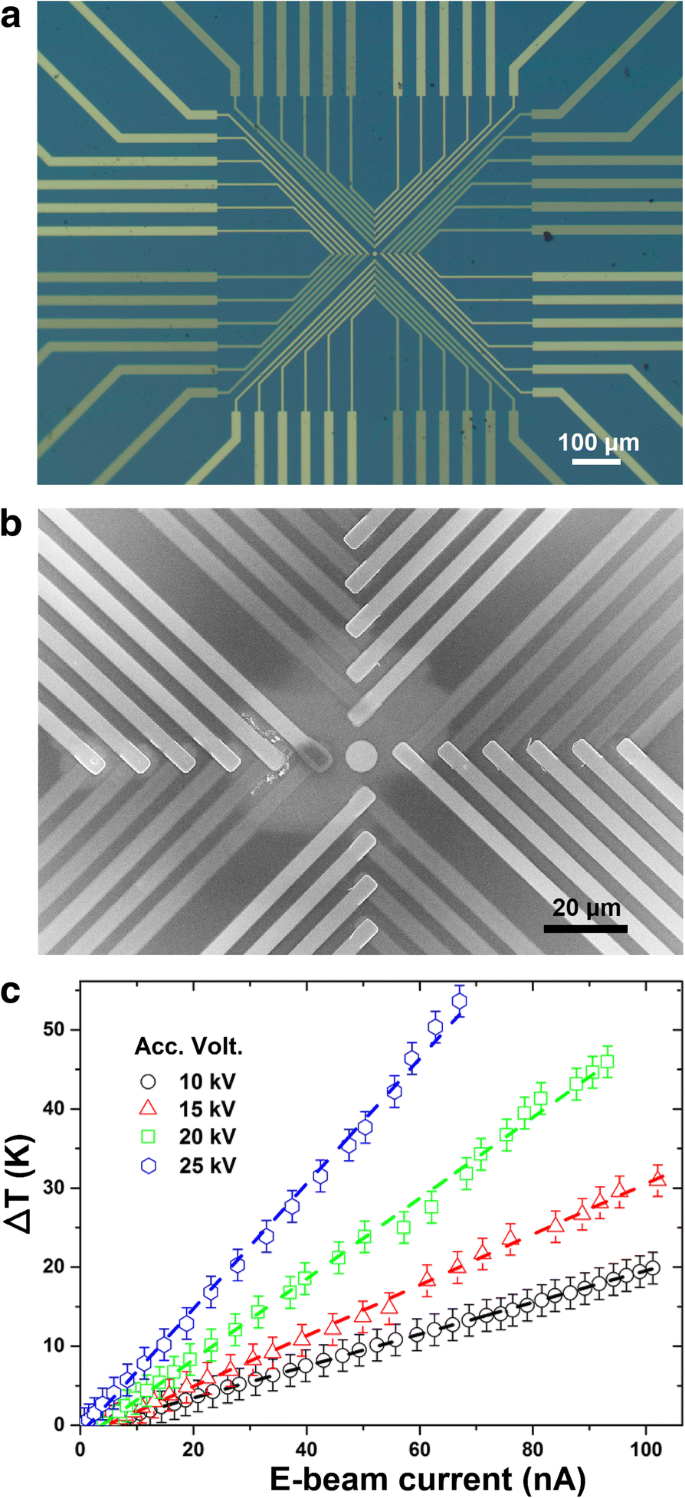

当入射电子束的强度进一步降低或照射持续时间减少时,电子束会在照射下的表面产生可测量的局部加热效应。图 4 显示了一组典型的测量结果。图 4a 是本工作中开发的四种 TFTC 阵列样品之一的光学图像。该器件在 400 μm 厚的 SiO2/Si(100) 衬底上制成,由 24 个相同的 Pt-Cr TFTC 组成。 24 个结,每个结的面积为 5.0 × 5.0 μm 2 , 范围为 4 行,在图像的中心形成一个“十字”图案。图 4b 是器件中心的 SEM 图像,其中较亮的光束是 Pt 条纹,较暗的光束是 Cr 条纹。

<图片>

Si中的TFTC样品和测试结果的图像。 一 结尺寸为 5.0 × 5.0 μm 2 的硅上 TFTC 阵列的光学图像 . b 设备中心的 SEM 图像,显示 24 个传感器结点。 c 不同加速电压和电子束电流下TFTCs局部温度增量测量结果

图 4c 绘制了一些测量数据。它们取自不同 TFTC 传感器,在电子束照射下,分别在 10、15、20 和 25 kV 的不同加速电压下,随着电子束电流的增加。束斑直径固定为 1 μm,测量时间固定为 30 s。校准实验表明,Pt-Cr TFTCs 的平均灵敏度为 15.00 ± 0.29 μV/K,相对标准偏差为 1.9%。它表明局部温度增量随入射电子束电流线性增加。这表明线性表面加热效应,即转换到局部对象表面(此处为 TFTC 结)的加热功率与入射电子束中的电子通量成正比。在测量误差范围内,加热功率也与加速电压成正比。然而,正如我们将在下面讨论的,测量数据远低于电子束中心的准确局部温度增量。

讨论

纳米级电子束下局部温度的集中分布

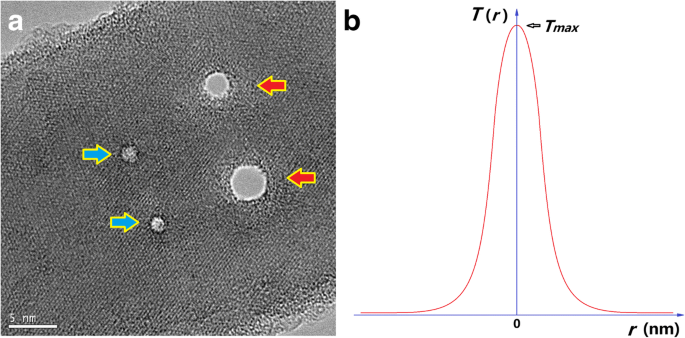

我们注意到,当用纳米级电子束照射 NW 时,中心区域的温度比其余区域高得多。图 5a 显示了具有四个纳米孔的单晶 Si NW 在带有 HIEB 的 TEM 中钻孔。用蓝色箭头突出显示的左侧两个孔的直径为 1.2-1.5 nm,它们是浅孔,不会穿透 NW。用红色箭头突出显示的两个右侧孔分别是直径为 2.5 nm 和 4.0 nm 的通孔。清楚地表明,孔周围的纳米环区域显示出非晶结构,而 NW 的其余部分保留了其原始的晶体结构。例如,两个相邻孔洞之间的中心区域,距离孔洞边缘仅 2-4 nm,沿两个方向显示出清晰的结晶周期。

<图片>

纳米级电子束照射下的局部温度分布。 一 具有四个纳米孔的单晶 Si NW 在 TEM 中用 HIEB 钻孔。两个浅孔用蓝色箭头突出显示,两个通孔用红色箭头突出显示。 b 估计 T (r ) 局部温度与到中心点距离的函数

这种现象意味着在纳米电子束下,被照射对象的中心温度最高,远离该中心,局部温度急剧下降。图 5b 示意性地说明了假设:T (r ) 函数类似于 delta 函数,其中 T 是当地温度和 r 是到电子束中心点的距离。我们也可以假设,当电子束直径增加时,T 的中间会出现一个平台。 (r )曲线,局部温度达到饱和,当光束直径进一步增加时,平台增加其饱和面积。

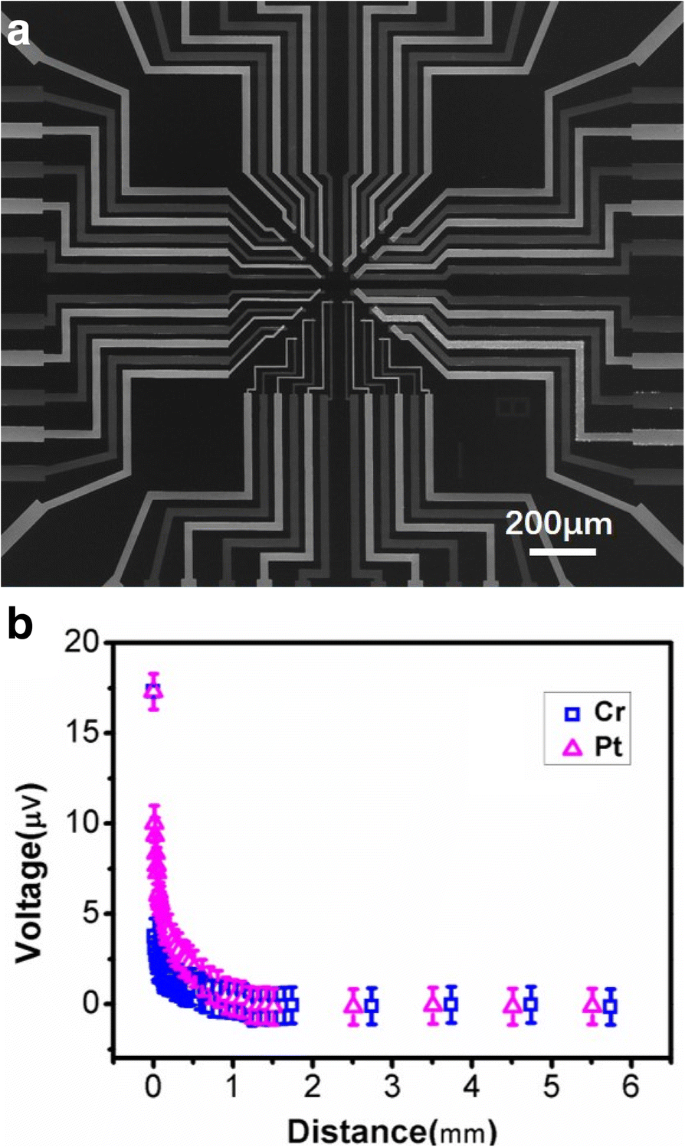

除了图 4a 中通常显示的 TEM 中的观察结果之外,在 SEM 中的弱电子束下,使用我们的 TFTC 阵列对局部温度分布的上述假设进行了定性测试。图 6a 是在 Si 晶片上制作的 Pt-Cr TFTC 阵列的正面 SEM 图像。在图 6b 中,我们展示了一个独特的测量结果。这些数据是在电子束被聚焦到具有 1 μm 的光束尺寸的条件下获得的,而电子束的焦点在每个 Pt-Cr TFTC 传感器的 Pt 或 Cr 光束上原位移动。仔细测量了从焦点到 TFTC 结区的距离。在这个实验设置下,我们假设焦点的局部温度几乎相同,而测量数据随着距离的变化而显着不同。结果表明,在距离结区 1.5 mm 后,焦点电子束引起的热效应几乎可以忽略不计。

<图片>

TFTC 阵列及其测量结果。 一 Si3N4/Si(100)/Si3N4 晶片正面的 Pt-Cr TFTC 阵列样品的 SEM 图像。器件中央的TFTC阵列由24个TFTC组成,结尺寸范围从2.0 × 2.5到8.0 × 8.5μm 2 . b 当直径为 1 μm 的聚焦电子束照射到 TFTC 的两条金属薄膜条带(即 Pt 和 Cr)上与 Pt-Cr 结区相距一定距离时,一个 TFTC 传感器的测量输出

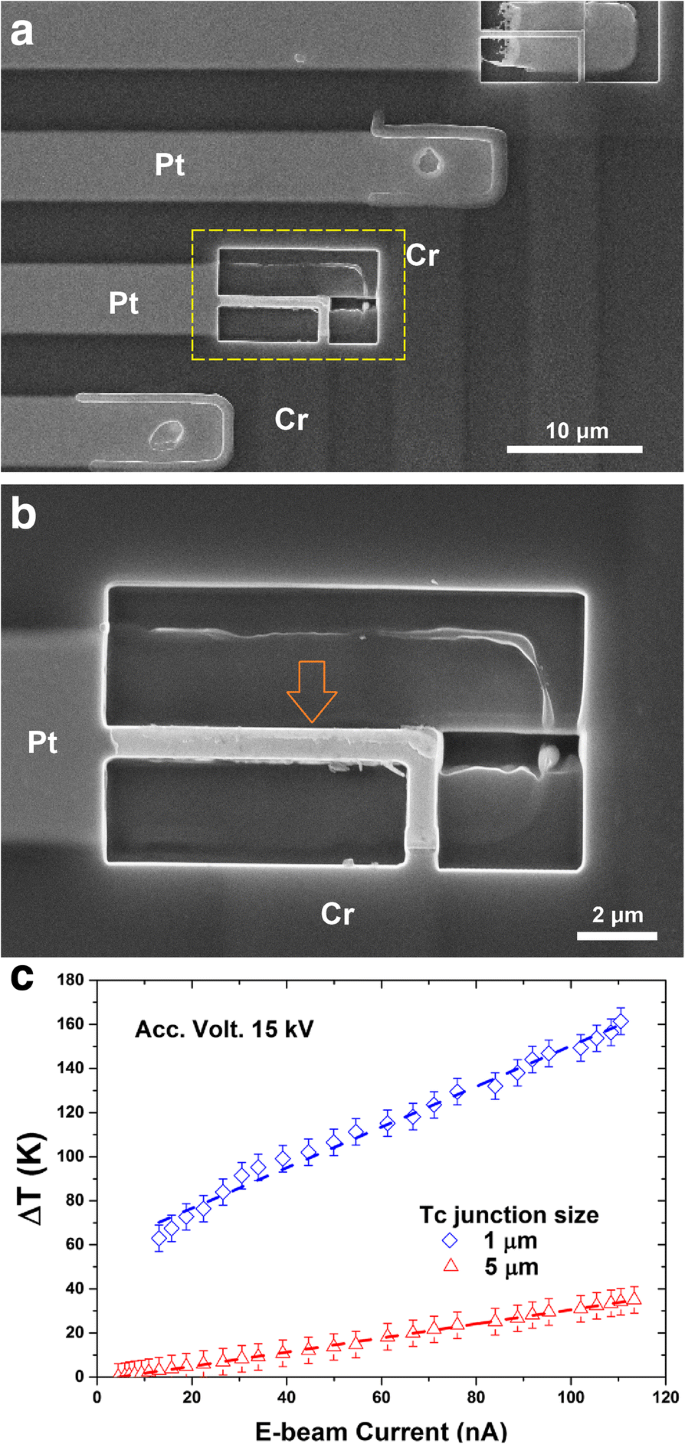

传感器尺寸和测量结果的影响

我们发现我们的 TFTC 的结尺寸对测量结果有至关重要的影响。在具有 24 个 Pt-Cr TFTC 的 Si 上,原始结的尺寸为 5.0 × 5.0 μm 2 .我们使用聚焦离子束 (FIB) 技术将一些结制成更小的结尺寸,为 1.0 × 1.0 μm 2 ,如图 7a、b 所示。在相同的电子束照射下,TFTC的输出为1.0 × 1.0 μm 2 远高于结尺寸为 5.0 × 5.0 μm 2 ,如图 7c 所示。例如,用加速电压 15 kV 和电子束电流 113.3 nA 的电子束照射,TFTC 的结尺寸为 5.0 × 5.0 μm 2 测得局部温度增量为 35.0 K。在相同条件下,结尺寸为 1.0 × 1.0 μm 2 的 TFTC 测得局部温度增量为 161.4 K ,增强五倍。再次证实了纳米级电子束下的表面峰值温度只局限在一个很小的区域内。

SEM images of a TFTC array and its measurement results. 一 SEM image of a Pt-Cr TFTC array on thick Si wafer with identical original junction size of 5.0 × 5.0 μm 2 . One junction (highlighted with a dashed yellow frame) was cut with FIB to a junction area of 1.0 × 1.0 μm 2 . b SEM image of the FIB fabricated junction area in (a )。 c Measured outputs from an original TFTC and the small junction TFTC under the same e-beam irradiation

Influence of Freestanding Si3N4 Window on the Measurement Results

The substrate for our TFTC sensor plays an important role on the maximum local surface temperature of a subject under irradiation of nano-microscaled e-beams. When the substrate is thick, heat dissipated through the substrate may be much more than the local heat accumulates on the subject surface. As a result, the measured local temperature could be much lower than the possible T max induced by the incident e-beam.

Generally, an incident nano-micro-scaled e-beam generates an amount of local heat, Q , at the surface of the subject under irradiation, which can be described by Q = P ·Δt ·γ , where P ·is the incident kinetic power, Δt is the time duration, and γ is the converting ratio. Ignoring the relativity effect, roughly P ·Δt ·γ = I ·V ·Δt ·γ , where I is the beam current, and V is the accelerating voltage. Some heat is expected to dissipate though the substrate, TFTC leads, and radiation. The remaining part causes increment of the local surface temperature that is measurable by the TFTC sensors. That is, Q = Q substrate + Q lead + Q radiation + Q sensor, and Q sensor = C ·ΔT + λ . Here, Q substrate, Q lead, and Q radiation represent thermally dissipated heat through the substrate, sensor leads, and radiation effect, respectively. Q sensor corresponds to the remained heat measured by the sensor, C is the thermal capacity of the sensor junction, ΔT is the increment of local temperature as compared to the cold ends of TFTCs, and λ is the latent heat of phase transition. Our previous studies have shown that, under the irradiation of the same e-beams, the measured output from TFTC sensors made on freestanding Si3N4 window was 10–30 times larger than that taken from the same sensors on thick Si wafers [40]. This factor of enhancement indicated that Q substrate was much larger than Q sensor.

We noted that the converting ratio γ , or referred as thermal efficiency value in some publications, depended very much on the average kinetic energy. The converting ratio γ of a welding electron beam with an accelerating voltage of 70 kV had been revealed in the range of 0.33–0.48, and it was found that this ration had little correlation with the weld geometry [48]. Experiments had manifested that under low energy high current pulsed electron beam (LEHCPEB) irradiation, a homogeneous layer had been formed on the surfaces of steels, which could improve the anti-corrosion properties of steels dramatically [49]. However, in our TEM experiments, the γ values were extremely lower than one unit by several orders of magnitude. The underlying physics need further investigation.

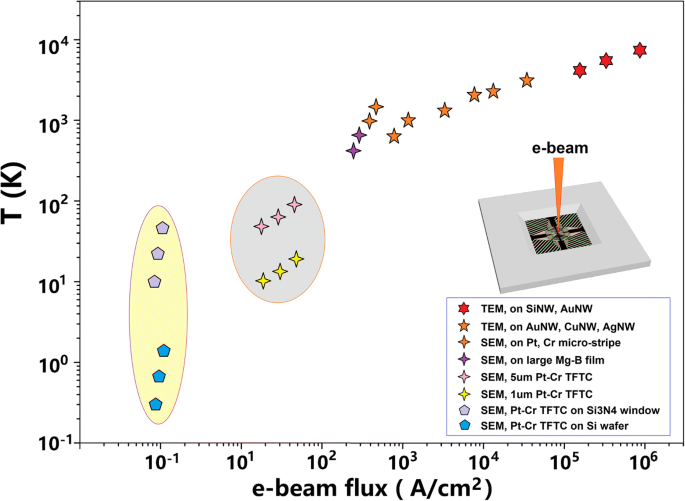

We summarize the results and discussions of this work in Fig. 8. Our experimental results taken from irradiation of high-intensity e-beams in either a TEM or a SEM were consistent with each other. A local surface T max higher than 1800–2000 K was achievable in both TEM and SEM, as revealed by local meting phenomena observed in Au NWs, Cu NWs, Pt, and Cr thin film stripes. In TEM, since the nanomaterials investigated in this work were naturally freestanding, T max higher than 3000 K was evaluated from the observed nano-drilling experiments on Si NWs and Au NWs. Local vaporization effects were induced in seconds by 1 nm diameter e-beams.

An illustration for the overall picture of the nominal local temperatures under irradiation of nano-/micro-scale e-beams. The gray oval indicates the comparison between small and large TFTCs on thick Si wafers. The yellow oval indicates the comparison between TFTCs on thick Si wafers and on freestanding Si3N4 thin film windows. For T > 1500 K, the data points are estimated values from morphology or phase change

We showed that TFTC on a freestanding Si3N4 thin film window resulted in an enhanced sensitivity by a factor of 10–30 times, and we showed that a 1-μm-wide TFTC sensor had a sensitivity higher than that of a 5-μm-wide TFTC by a factor of five times. This is because thick substrate and wide leads both dissipated a large amount of local heat. For precise measurement of local surface temperature at the nano- and micro-scales, ideally one should fabricate TFTC sensors as small as possible, and make them on thermal isolation layers, such as freestanding Si3N4 thin film windows or Parylene layers.

Conclusion

In summary, we investigated several approaches for the measurement and estimation of local surface temperature under irradiation of nano-micro-scale e-beams. E-beams of 10 5-6 A/cm 2 could induce local vaporization of Si and Au in seconds, showing a temperature higher than 3000 K. E-beams with intensity of 10 3-4 A/cm 2 could introduce local melting in Cr, Pt, and Pd thin film stripes; Au and Cu nanowires; and phase transition in Mg-B thin films, with a local temperature of 1000–2000 K. We demonstrated that TFTC arrays made on freestanding Si3N4 windows worked well in detecting peaked temperature up to 1500 K or higher. By combining analysis techniques of surface morphology, electrical measurement, and TFTC sensors, we could estimate the local temperature in a wide range. We also discussed the distribution of surface temperatures under e-beams, thermal dissipation of thick substrate, and a small converting ratio from the high kinetic energy of e-beam to the surface heat.

The results are helpful for applications of e-beams, and may offer valuable clues for developing novel sensing techniques and evaluation methods for high temperatures in the range of 1500–3000 K.

缩写

- AFM:

-

Atomic force microscope

- EELS:

-

Electron energy loss spectroscopy

- FIB:

-

Focused ion beam

- HIEB:

-

High-intensity e-beam

- LPCVD:

-

Low-pressure chemical vapor deposition

- 西北:

-

纳米线

- SEM:

-

Scanning electron microscope

- STEM:

-

Scanning transmission electron microscope

- TEM:

-

透射电子显微镜

- TFTC:

-

Thin film thermocouple

- UHV:

-

Ultra-high vacuum

纳米材料