通过导电非晶LLTO薄膜电极的表面改性提高LiCoO2在4.5 V下的循环稳定性

摘要

LiCoO2 在高电压下循环的稳定性问题是开发高能量密度和长循环寿命锂离子电池的迫切问题之一。尽管通过用另一种金属氧化物或氟化物涂覆单个 LiCoO2 颗粒来提高 LiCoO2 的循环性能是有效的,但倍率容量通常会受到影响,因为典型的涂层材料是不良导体。在这里,最成功的固体电解质之一的无定形 Li0.33La0.56TiO3 通过磁控溅射直接沉积在制成的 LiCoO2 电极表面。不仅保留了制成的 LiCoO2 电极中固有的导电网络,而且还保留了 Li + 增强了散装和穿过阴极 - 电解质界面的传输。此外,循环 LiCoO2 电极的表面化学分析表明,大多数稳定性问题可以通过无定形 Li0.33La0.56TiO3 的沉积来解决。在优化的沉积时间下,由 Li0.33La0.56TiO3 改性的 LiCoO2 电极在 0.2 C 下具有 150 mAh/g 的稳定可逆容量,截止电压为 2.75 至 4.5 V vs。 李 + /Li 和 5 C 时容量增加 84.6% 与原始容量相比。

介绍

随着便携式电子产品、电动汽车和固定电源的储能需求不断增加,锂离子电池 (LIB) 已被要求具有高能量密度、高倍率能力和长循环寿命 [1,2,3]。提高 LIBs 能量密度的最直接方法是应用具有更高容量和/或更高工作电压的正极材料 [4,5,6,7,8]。具有 LiCoO2 (LCO) 阴极的 LIB 在过去 30 年中获得了巨大的商业成功,特别是作为便携式电子产品的电源,受益于其高比容量、高氧化还原电位和长循环寿命 [9,10,11,12 ]。然而,LCO普遍使用的比容量只能达到140 mAh/g,大约是其理论容量272 mAh/g的一半,上限截止电压为4.2 V vs. Li + /李 [11,12,13]。理论上,可以通过提高截止电压来提高所利用的比容量。然而,当截止电压超过4.2 V vs. Li + 时,LCO的循环稳定性较差 /李 [1]。此外,还证明了低于 4.5 V 的 LCO 的容量衰减 vs. Li + /Li 主要是由于 LiPF6 基有机电解质和 LCO 正极之间的液-固界面处的 cacoethic 副反应、Co 溶解和 HF 腐蚀 [14, 15]。因此,人们努力在 4.5 V vs. Li + 下实现稳定的阴极-电解质界面 /Li通过LCO的表面改性[16,17,18]。

就结构特征而言,表面改性可分为两种类型。在一种类型中,在浇铸电极之前将改性层涂覆在单个 LCO 颗粒上 [16,17,18]。在另一种类型中,改性层沉积在制成的 LCO 电极的表面上 [19, 20]。尽管对单个 LCO 颗粒进行表面改性可有效提高其循环稳定性 [16,17,18],并且可以通过低成本湿化学途径轻松实现 [21,22,23,24],但存在一些缺点:限制其应用。例如,由于浆料混合和电极压延过程中的严重机械冲击,颗粒上的改性层可能会破裂 [13]。此外,单个颗粒上的改性层可能会破坏大部分电极中离子电导率和电子电导率的平衡[1]。或者,在 LCO 造粒、浆料混合和电极压延后进行制成的 LCO 电极的表面改性,仅在电极表面引入一层薄薄的改性材料,有可能解决上述问题。 13、19、20、25]。

在材料化学方面,表面改性可以通过惰性化合物实现,包括氟化物(AlF3、CeF3、LaF3 等)[21, 22] 和氧化物(Al2O3、MgO、ZrO2、ZnO 等)[23,24 ,25,26],一般都是可怜的 Li + 和 e − Li + 的导体或离子导体 (LiAiO2、Li4Ti5O12、Li3PO4、Li2CO3 等)[13、19、20、27]。尽管惰性化合物的表面改性有助于在高电压下稳定 LCO-电解质界面 [27],但它们可能会削弱 LCO 阴极的倍率能力,因为电荷传输和转移会受到低导电涂层的限制 [27]。 19, 27]。另一方面,Li + 的表面改性 导体不会显着衰减阴极中的体导电网络,同时可以提高界面稳定性 [20, 25]。特别是,一个 Li + - 导电界面层将有助于 Li + LiPF6 基电解质和 LCO 正极之间的迁移,导致所需的小界面阻抗 [28]。

在此,无定形 Li0.35La0.56TiO3 (α-LLTO) 是最成功的固体电解质之一 [29, 30],通过磁控溅射直接沉积在制成的 LCO 电极的表面上(图 1a)。溅射沉积的α-LLTO不需要高温热处理并且具有高离子电导率(1.54×10 -5 S/cm 室温)。令人鼓舞的是,α-LLTO 的电极级表面改性不仅不会损害 LCO 正极的体传导,而且还增强了 LCO-电解质界面的电荷转移动力学,这有利于倍率容量。此外,沉积的α-LLTO有效地防止了LCO-电解质界面处的Co溶解、HF腐蚀和其他副反应。 LCO-LLTO-电解质配置导致相对稳定的界面极化。因此,所提出的 α-LLTO 电极表面改性使 LCO 能够稳定运行超过 100 个 周期,上限截止电压为 4.5 V vs。 李 + /Li,0.2 C 时的可逆容量为 150 mAh/g。

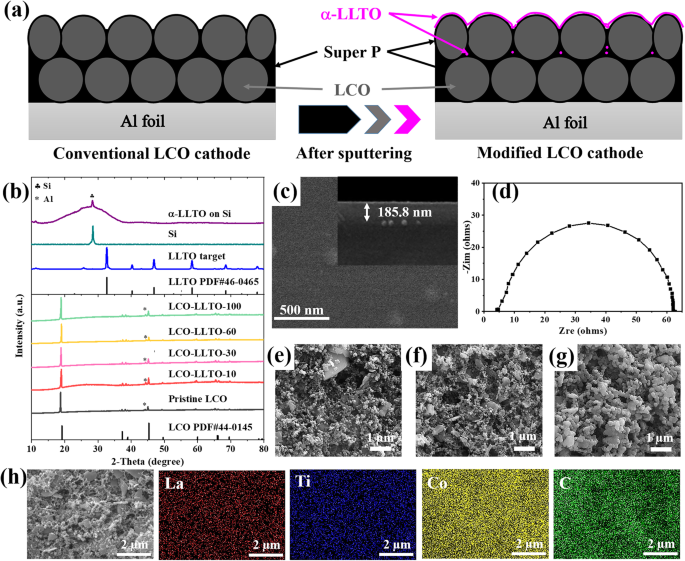

<图片>

一 常规LCO电极和带有α-LLTO修饰层的LCO电极示意图; b LLTO 靶(蓝线)、Si 衬底(深青色线)、Si 衬底上的 α-LLTO 薄膜(紫线)、原始 LCO 阴极(黑线)和 α-LLTO 修饰的 LCO 电极的 XRD 图LLTO不同沉积时间(红线10 min,粉线30 min,黄线60 min,绿线100 min); c Si衬底上LLTO薄膜的俯视和侧视SEM图像; d Si衬底上LLTO薄膜的EIS固化; e –g e 的俯视 SEM 图像 原始 LCO,f LCO-LLTO-10 和 g LCO-LLTO-100; h LCO-LLTO-10表面的EDS图

材料和方法

α-LLTO制备LCO阴极及表面改性

LCO 电极是通过将混合良好的商业 LCO 粉末(Aladdin,~2 μm,99%,80 wt%)、乙炔黑(MTI KJ Group,10 wt%)和 PVDF(Arkema,10 wt%)撒在电极上制备的。铝箔表面。 N-甲基-吡咯烷酮用作溶剂以形成浆液。将浇铸的 LCO 电极在动态真空中在 110 °C 下干燥过夜,以在压延后除去溶剂和痕量水。铸造LCO阴极的统计厚度为~40 μm,这是由螺旋测微仪确定的。 LiCoO2活性材料的负载密度为4.96 mg/cm 2 (0.97 mAh/cm 2 第一次放电从 4.5 到 2.75 V vs. Li/Li + )。通过磁控溅射将α-LLTO沉积在Si衬底或LCO电极的表面上。空腔抽真空至 5 × 10 -4 帕或更少。 LCO 电极在真空中在 120 °C 下预热 30 分钟,以去除被困的水分和空气。 Li0.33La0.56TiO3 靶材预溅射 5 min 以去除表面的灰尘和异物。靶材与基板之间的距离为15 cm。溅射功率为120 W,工作压力为1 Pa,氩氧比为70:30(sccm)。基板温度保持在120 °C。为了获得不同厚度的改性层,溅射时间设置为10、30、60和100 min。具有不同 α-LLTO 沉积时间的样品分别表示为 LCO-LLTO-10、LCO-LLTO-30、LCO-LLTO-60 和 LCO-LLTO-100。 α-LLTO 沉积后,将所得样品在真空下干燥 24 h,以在使用前除去残留的水分。为了确定 α-LLTO 的离子电导率,将其沉积在平坦的 Si 衬底上。除了沉积时间为240 min外,沉积工艺参数与LCO电极表面改性相似。

材料特性

使用横截面扫描电子显微镜 (SEM) 确定 Si 衬底上 LLTO 膜的厚度。使用CuKα辐射通过X射线衍射(XRD)进行相分析。通过扫描电镜观察LCO电极的表面形貌。 Co、C、La 和 Ti 的元素分布通过能谱仪 (EDS) 进行分析。 X射线光电子能谱(XPS,Thermo Fisher Escalab Xi+)用于分析电极的表面化学成分。

电化学测量

将 LCO 电极冲压成直径为 12 mm 的圆圈,并在动态真空中在 80°C 下干燥过夜,以去除从空气中吸收的痕量水。隔板(聚丙烯,Celgard 2400)在 50°C 下真空干燥过夜。在配备锂金属阳极的 2032 纽扣电池中测试样品的电化学性能。液体电解质是 1 M LiPF6 溶液,混合了 EC:DMC:EMC (v/v/v =1:1:1) 溶剂。所有电池均在充满氩气的手套箱中制造。循环测试在 2.75 和 4.5 V vs. Li + 之间进行 /Li 通过电池测试设备 (NEWARE CT-3008) 在室温下具有不同的充放电率。循环伏安法 (CV) 和电化学阻抗谱 (EIS) 由普林斯顿 VersaSTAT 3F 电化学分析仪进行。对于EIS测量,幅度电压为10 mV,频率范围为0.1 Hz至100 kHz。

结果与讨论

能量密度和倍率能力是阴极技术的两个核心要求。这对 LCO 阴极的表面改性提出了挑战。 Li + 电极中的导电网络 和 e − 应保持,同时通过尽可能少地引入非活性材料来稳定 LCO-电解质界面。如图 1a 所示,我们建议通过磁控溅射用 α-LLTO 涂覆制成的 LCO 电极。溅射沉积的 α-LLTO 会在 LCO 电极表面形成共形、致密且非常薄的覆盖层。可以合理地预期以下优点。首先,避免了电极制备过程中对改性层的潜在损害。其次,修饰电极中α-LLTO的质量分数非常小。第三,可以有效抑制 LCO 和电解质之间的不良相互作用。最后也是最重要的是,沉积的 α-LLTO 不会破坏 Li + 的传输途径 和 e − 因为它主要存在于电极的顶面附近。

源自此处使用的 Li0.35La0.56TiO3 靶的 X 射线衍射峰与结晶 LLTO(PDF #46-0465)(图 1b 中的蓝线)完全相同。然而,在硅衬底上的 LLTO 薄膜的 XRD 图中没有观察到属于结晶 LLTO 的衍射峰(图 1b 中的紫线)。 28.48° 处的衍射峰应归因于 Si 衬底。可以合理地得出这样的结论,即沉积的 LLTO 薄膜是非晶态的。如图 1c 所示,沉积的 LLTO 薄膜均匀、致密,没有任何晶粒,进一步证实它是非晶态的。 α-LLTO薄膜的离子电导率是根据其由EIS曲线Zre轴上的截距确定的体电阻计算的(图1d)及其在侧视SEM图像中确定的厚度(插入图1c) .沉积态的 α-LLTO 薄膜的离子电导率为 1.54 × 10 -5 室温下的 S/cm,这与 α-LLTO 薄膜固体电解质的报道值相当 [31, 32]。此外,先前的文献已经证明 α-LLTO 薄膜固体电解质具有优异的化学和电化学稳定性 [30]。因此,通过在LCO电极表面沉积α-LLTO来构建高度稳定且导电的LCO-电解质界面具有潜力。

可以通过溅射沉积在 LCO 电极上实现 α-LLTO 的保形涂层。如图 1e 所示,原始 LCO 电极具有多孔微结构。通过沉积α-LLTO 10 分钟进行的表面改性不会显着改变电极的表面形态(图1f)。当沉积时间延长到 100 min 时,由于 α-LLTO 颗粒的积累和聚集,可以观察到覆盖层(图 1g)。然而,在 EDS 映射图像中观察到的 La 和 Ti 的分布(图 1h)表明 LCO 电极在沉积 10 分钟后已被 α-LLTO 均匀且共形地覆盖。 Co和C也通过表面成分分析检测到,这表明沉积的α-LLTO的厚度比EDS的探测深度(~1 μm)薄得多。尽管 LLTO 的沉积时间延长至 100 min(绿色、黄色、图 1b 中的粉红色、红色和黑色线条)。这与所沉积的 LLTO 为非晶态的事实是一致的。

由于多孔 LiCoO2 电极表面粗糙,因此很难直接确定多孔 LCO 电极上 LLTO 层的厚度。然而,在具有相同工艺参数的平坦基板上沉积的 LLTO 薄膜的厚度应该是一个有用的参考。因此,我们在硅片上沉积 LLTO 薄膜,并使用轮廓仪确定厚度。通过10 min、30 min、60 min和100 min溅射沉积的LLTO薄膜的厚度分别为11 nm、24 nm、52 nm和80 nm(图S1)。

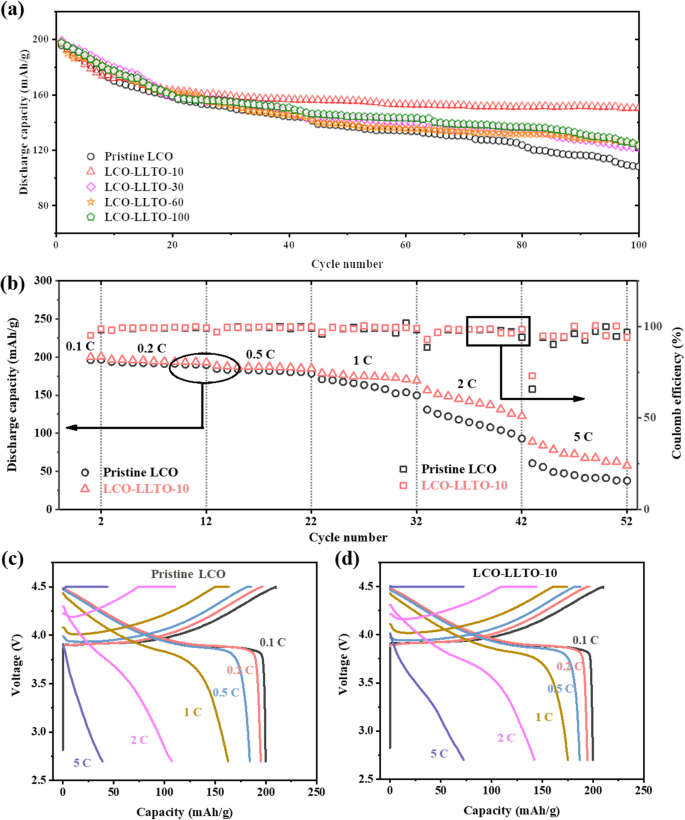

通过在制成的电极上沉积α-LLTO可以有效提高LCO的循环稳定性和倍率容量(图2)。带有和不带有 α-LLTO 涂层的 LCO 电极在截止电压范围为 2.75 到 4.5 V vs 下循环。 李 + /Li 在不同的循环速率下。在高压下的初始充电/放电循环中,容量衰减主要由不可逆相变和 LCO 晶体结构的破坏所主导 [33,34,35,36,37]。同时,由于界面反应的动力学缓慢,不希望的副反应对 LiCoO2 循环性能的负面影响在后期的充电/放电循环中变得越来越明显。 LLTO 表面改性主要解决 LiCoO2 电解质界面处的不良副反应。因此,所有样品在 0.2 C 下显示出相似的初始放电容量(~195 mAh/g)。并且,它们在前 20 个循环中的容量保持是封闭的,如图 2a 所示。在连续循环中,沉积α-LLTO的积极作用逐渐显现。 100 循环后,原始LCO的放电容量降至108 mAh/g。与其初始放电容量相比,容量保持率仅为55.4%。同时,LCO-LLTO-10在100 次循环后表现出高达150 mAh/g的稳定放电容量,对应的容量保持率为76.9%。然而,多孔电极表面较厚的覆盖层会增加界面阻抗(图 S2)。 LCO-LLTO-30、LCO-LLTO-60和LCO-LLTO-100在100 循环后的放电容量介于原始LCO和LCO-LLTO-10之间,分别为122、124和123 mAh/g,分别。在以后的循环中,LCO-LLTO-10 表现出优异的容量保持率,并且在本研究中它可以在循环稳定性和阴极-电解质界面处的电荷载流子传输之间实现优化平衡。

<图片>

一 基于原始LCO和α-LLTO改性电极在不同沉积时间下的循环性能; b 原始 LCO 和 LCO-LLTO-10 的速率性能; c , d c 的电压与容量图 原始 LCO 和 d LCO-LLTO-10在不同循环速率下

应该注意的是,在图 2a 中可以观察到容量的显着衰减,这应该归因于 LCO 的不可逆相变和晶体结构破坏,尽管目前的研究证明了电极级 LLTO 涂层对LCO 在高电压下的循环稳定性。另一方面,通过掺杂外来元素来提高高压循环 LCO 结构稳定性的努力最近取得了重大进展 [38,39,40]。基于涂层和掺杂的协同效应,开发提高LiCoO2在高电压下性能的策略是有希望的。

随着循环速率的增加,α-LLTO 改性的积极影响变得越来越显着(图 2b)。原始LCO和LCO-LLTO-10在不同循环速率下的平均放电容量列于表1中。在0.1 C下两次活化循环后,原始LCO的比容量略低但与LCO-LLTO的比容量非常接近-10 在 0.2 C 和 0.5 C。然而,当循环速率超过 1 C 时,LCO-LLTO-10 表现出比原始 LCO 显着更高的容量。例如,LCO-LLTO-10 的放电容量在 5 时达到 72 mAh/g C,比原始 LCO (39 mAh/g) 高 84.6%。此外,原始 LCO 的放电电压平台在 2 C 处几乎消失(图 2c),这表明由于有限的电荷转移动力学导致界面极化加剧。同时,LCO-LLTO-10 在 2 C 下执行可观察的放电电压平台(~ 3.76 V)(图 2d)。 LCO-LLTO-10 优异的倍率容量表明具有适当的 α-LLTO 沉积时间的表面改性不仅可以保留 Li + 的导电网络 和 e − 在电极中,但也以某种方式增强了其电荷传输和/或转移。

值得注意的是,用于测试倍率性能的电池在最初的 20 个循环中没有表现出快速的容量衰减(图 2b),这与图 2a 中显示的趋势明显不同。这应该归因于倍率性能测试前的两次0.1 C活化循环,因为这两次循环可能有助于形成均匀致密的阴极电解质中间相(CEI)层。

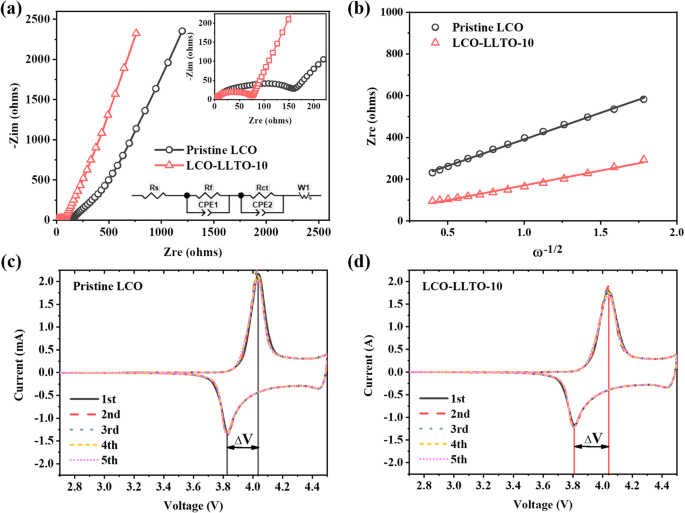

为了研究沉积的 α-LLTO 对 LCO 电极传导的影响,原始 LCO 和 LCO-LLTO-10 的 EIS 测量在室温下使用阴极 - 液体电解质 - 锂金属配置进行(图 3a)。 Z 上的不同截距 重新 他们的 EIS 曲线的轴表明带有 LCO-LLTO-10 的测试电池具有比带有原始 LCO 的对应电池小得多的总电阻。低频斜线来源于Warburg阻抗,与Li + 有关 LCO 电极内的扩散 [41]。 Li + 扩散系数 \( {D}_{Li^{+}} \) 可以通过公式计算。 1 [42]:

$$ {D}_{Li^{+}}=0.5\times {\left(\frac{RT}{AC\updelta {F}^2{n}^2}\right)}^2 $$ ( 1)

一 原始LCO和LCO-LLTO-10的电化学阻抗谱及等效电路模型; b Zre 之间的相关性 和ω −1/2 原始 LCO 和 LCO-LLTO-10; c , d c 的简历 原始 LCO 和 d LCO-LLTO-10在2.75和4.5 V之间以0.05 mV/s的扫描速率

其中 R 是理想气体常数 (J/(mol*K)),T 是开尔文温度 (K),A 是有效电化学界面面积 (cm 2 ), n 是载流子离子的电荷数,F 是法拉第常数 (C/mol)),C 是 Li + 晶胞体积中的浓度 (mol/cm 3 ), 和 δ 是 Warburg 系数 (Ω*(rad/s) 0.5 )。 Warburg系数δ 可以由方程确定。 2 [42]:

$$ {Z}_{re}={R}_{\mathrm{total}}+\delta {\omega}^{-1/2} $$ (2)其中 Z 重新 是 Warburg 阻抗,R total 为斜线的起始阻力,ω 是阻抗扫描频率f对应的角频率 (ω=2πf )。根据 Z 重新 对比 ω −1/2 如图3b所示,LCO-LLTO-10的\({D}_{Li^{+}}\)确定为7.52×10 −12 厘米 2 /s,远高于原始 LCO (2.32 × 10 −12 厘米 2 /s)。这表明沉积的α-LLTO增强了LCO电极中的体离子传导。

沉积的α-LLTO对Li + 的影响 跨 LCO 电解质界面的传输应该更加明显。测量的阻抗谱进一步拟合了图 3a 插图中所示的等效电路模型。在这里,R s , R f , 和 R ct 分别代表电解质的体电阻、阴极表面固体电解质界面的电阻和电荷转移电阻。因此,LCO-LLTO-10 表现出低得多的 R ct (40.9 Ω) 比原始 LCO (101.8 Ω) 高,表明沉积的 α-LLTO 显着增强了 Li + 跨LCO-电解质界面传输。

一般认为,增加的界面会增加电荷传输和转移的难度。然而,上述 EIS 分析表明 Li + 通过在 LCO 电极表面沉积 α-LLTO,体液传输和跨界面电荷转移均得到改善。这与观察到的 LCO-LLTO-10 优异的倍率容量(图 2c 和 d)非常吻合,可归因于以下事实。首先,沉积的α-LLTO的离子电导率远高于LCO(~10 -8 S/cm) [43]。其次,溅射过程是一种物理气相沉积,使沉积的 α-LLTO 能够与 LCO 颗粒形成良好接触的界面 [19, 20]。第三,沉积的α-LLTO可能提供额外的Li + 电极中的转运通路 [19, 42].

一般认为 R ct 会导致更小的极化电压 (ΔV),这是 CV 曲线中氧化还原峰之间的差异。图 3c 和 d 显示了原始 LCO 和 LCO-LLTO-10 5 个扫描周期的 CV 曲线。 ΔV 的值总结在表 2 中。出乎意料的是,LCO-LLTO-10 在 5 个扫描周期中表现出比原始 LCO 更大的 ΔV。较小的R之间的矛盾 ct LCO-LLTO-10 的较大 ΔV 可以解释如下。实验确定的 R ct 对于 LCO-LLTO-10 可能源自 LCO-LLTO 接口,而 R ct 原始 LCO 源自 LCO 和液体电解质之间的界面。如上所述,物理气相沉积导致 LCO-LLTO 界面接触良好,进而导致 R ct 用于 LCO-LLTO-10。同时,ΔV 来自从液体电解质到 LCO 的总阻抗。 α-LLTO 的引入可能会在 LCO-LLTO-电解质配置中增加两个界面,即 LCO-LLTO 和 LLTO-电解质界面。此外,α-LLTO 的离子电导率远低于液体电解质,尽管它是导电性最强的固体电解质之一。因此,在具有 LCO-LLTO-10 的样品中观察到更大的 ΔV。由于正极和电解质之间的电荷转移通常是限速步骤,Li + α-LLTO 固体电解质和基于 LiPF6 的液体电解质之间的传输应该相对较快 [42],对于 LCO-LLTO-10 观察到的更好的倍率容量和更大的 ΔV 是合理的。更重要的是,LCO-LLTO-10 在 5 个扫描周期中保持恒定的 ΔV,而原始 LCO 的 ΔV 变化并呈现增加趋势(表 2)。这意味着原始 LCO 和液体电解质之间的界面在不断降解,而 LCO-LLTO-电解质配置导致出色的界面稳定性。

如上所述,单个颗粒上的非导电材料涂层可能会阻碍界面电荷转移。同时,对R的分析 ct ΔV 表明 LCO 电极和液体电解质之间的电荷转移是由沉积的非常薄的 α-LLTO 层促进的。因此,如果单个粒子被超薄导电α-LLTO层包覆,LiCoO2的循环稳定性和倍率性能将得到进一步提高。

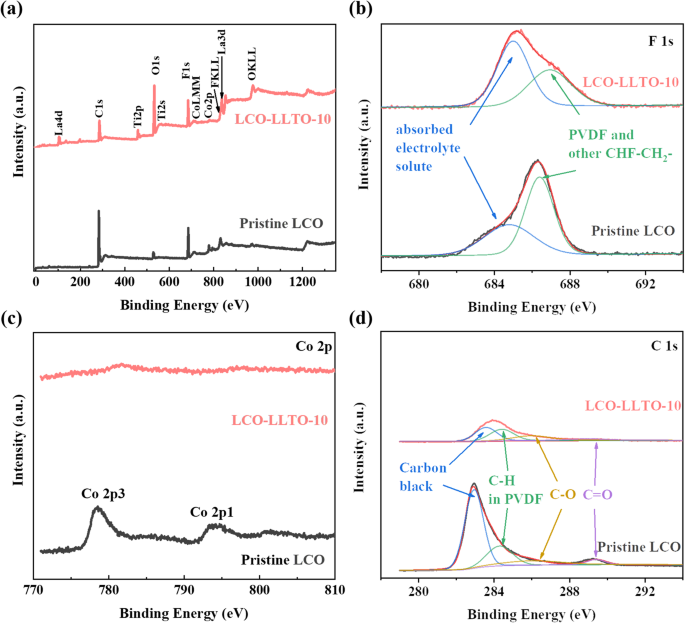

导致在高截止电压下循环的 LCO 降解的潜在机制包括但不限于脱锂 LCO 引起的电解质氧化 [44]、LCO 的氧损失 [45, 46]、Co 溶解 [47] 和 HF 腐蚀阴极 - 电解质界面 [48]。为了揭示沉积的 α-LLTO 如何帮助稳定界面,在 100 次充放电循环后,通过 XPS 分析了基于原始 LCO 和 LCO-LLTO-10 的电极的表面化学。 La、Ti 和 O 的信号在源自循环 LCO-LLTO-10 的光谱中要强得多(图 4a),表明在循环过程中 La 和 Ti 没有溶解在电解质中。此外,在源自循环 LCO-LLTO-10 的 O 1s 光谱中观察到 530 eV 的峰值,这归因于 LLTO 中的钛酸盐氧(图 S3)。此外,F 1s 光谱仅显示源自 PVDF 和吸收的液体电解质的两个峰,没有观察到任何与其他氟化物(LaF3、TiF3 或 TiF4)相关的峰(图 4b)。这些观察结果表明,LCO电极表面沉积的α-LLTO在长期充放电循环过程中是稳定的。

<图片>

原始 LCO 和 LCO-LLTO-10 在 100 次循环后的 XPS 光谱。 一 全光谱,b F 1 s 光谱,c Co 2p 光谱和 d C 1 s光谱

对于 LCO-LLTO-10,如果由于不希望的副反应形成 HF,则沉积的 α-LLTO 可以保护 LCO 颗粒免受 HF 腐蚀。来自 LCO-LLTO-10 的更强的 O 信号(图 4a)意味着 LCO 的氧损失可能被沉积的 α-LLTO 阻止。此外,与原始 LCO 相比,LCO-LLTO-10 呈现出更强的峰,归因于吸收的液体电解质溶质(图 4b)。这表明沉积的 α-LLTO 使电极表面的液体电解质具有更好的润湿性或抑制了液体电解质的分解。对于 LCO-LLTO-10,对应于 Co 2p 的峰几乎没有观察到,而原始 LCO 的峰是明显的(图 4c)。沉积的α-LLTO可能会阻止Co 3+/4+ 的扩散 到电极表面并溶解在液体电解质中。在 C1s 光谱中观察到的 283 eV、285 eV、286 eV 和 289 eV 附近的峰(图 4d)与炭黑、PVDF、聚醚碳 (O-C-O) 和羰基 (C=O) 相关, 分别 [33, 49]。通常,聚醚碳和羰基被认为是由电解质分解产生的 [33, 49]。从 LCO-LLTO-10 导出的曲线中没有 C=O 峰表明至少部分恶臭副反应被沉积的 α-LLTO 阻止。基于上述分析,LCO正极在4.5 V下的大部分稳定性问题应通过沉积的α-LLTO来解决。

结论

总之,通过在制成的电极表面沉积 α-LLTO,提高了 LCO 在高截止电压下的循环稳定性和倍率容量。详细研究了沉积的α-LLTO对LCO-电解质界面的影响。结果表明,LCO 在高截止电压下的大多数稳定性问题,例如 HF 腐蚀、Co 溶解和其他不良副反应,都可以通过沉积的 α-LLTO 来解决。此外,Li + 通过引入导电的 α-LLTO,体传输和通过 LCO 电解质界面的电荷转移得到增强。在适当的沉积时间下,α-LLTO 的表面改性使 LCO 在 2.75 至 4.5 V vs 内稳定循环。 李 + /Li,并在 0.2 C 下表现出 150 mAh/g 的可逆容量。在高循环速率下,α-LLTO 改性的积极影响将变得更加明显。本文提出的 LCO 表面改性策略为提高 LIBs 的能量密度和循环寿命提供了令人鼓舞的途径。

数据和材料的可用性

支持本文结论的数据包含在文章及其附加文件中。

缩写

- LIB:

-

锂离子电池

- LCO:

-

LiCoO2

- LLTO:

-

Li3xLa2/3-xTiO3

- α:

-

Amorphous

- 高频:

-

氢氟酸

- SEM:

-

扫描电镜

- 简历:

-

循环伏安法

- EIS:

-

电化学阻抗谱

- XRD:

-

X射线衍射

- EDS:

-

Energy dispersive spectrometer

- XPS:

-

X射线光电子能谱

- PVDF:

-

聚偏二氟乙烯

- EC:

-

碳酸亚乙酯

- DMC:

-

碳酸二甲酯

- EMC:

-

Ethyl methyl carbonate

- CEI:

-

Cathode electrolyte interphase.

纳米材料

- 材料:具有改进表面特性和优化填充行为的 EPP 泡沫

- 通过介电超表面扩大带宽完成太赫兹偏振控制

- 通过退火在氧化硅薄膜上生长的非晶硅纳米线

- 使用基于 AFM 尖端的动态犁式光刻在聚合物薄膜上制造具有高通量的纳米级凹坑

- 通过聚乙二醇化脂质体改善蟾蜍灵的抗肿瘤功效和药代动力学

- ITO/PtRh:PtRh 薄膜热电偶的制备和热电特性

- 基于带 AgNWs 电极的纹理表面的 PEDOT:PSS/n-Si 太阳能电池的高性能

- 超长细铜纳米线的简便合成及其在高性能柔性透明导电电极中的应用

- 通过与 Pt 纳米粒子表面等离子体耦合显着增强 MgZnO 金属-半导体-金属光电探测器

- 一种通过 PECVD 沉积低缺陷密度 nc-Si:H 薄膜的便捷有效方法

- 通过湿化学程序可控制造镀金 AFM 探针

- 使用铜钨电极提高耐磨性