在 AAO 膜中通过电沉积制备的三维 CuO/TiO2 杂化纳米棒阵列作为优异的类芬顿光催化剂用于染料降解

摘要

通过模板辅助低成本工艺制造的具有无贵金属成分的三维 (3D) CuO/TiO2 杂化异质结构纳米棒阵列 (NRs),用作染料降解的类光芬顿催化剂。在这里,通过在不同温度下退火的电沉积方法将 CuO NR 沉积到阳极氧化铝模板中,然后通过电子枪蒸发沉积 TiO2 薄膜,从而形成 CuO/TiO2 p-n 异质结。 CuO/TiO2 p-n异质结的元素分布和组成分别通过EDS图谱和EELS图谱分析。在 H2O2 存在下,在 500W 汞氙弧灯照射下,CuO/TiO2 混合结构比 CuO NRs 更有效地降解罗丹明 B。该研究证明了 CuO NRs 的长度对 CuO NRs 以及 CuO/TiO2 异质结构的光降解性能的影响。优化后的CuO/TiO2杂化NR阵列结构表现出最高的光降解活性,并研究了光芬顿作为催化剂光降解染料的机理和作用。

背景

1760 年代的工业革命使人类生活变得更轻松。然而,工业会产生有毒化合物并排放严重的污染物,这对个人和环境都是有害的。特别是在发展中国家,由于纺织和石化工业的发展,将有机废物排放到水体中,环境污染问题日益严重。因此,废水处理已成为必不可少的 [1, 2]。废水处理的方法多种多样,可分为物理法、化学法和生物法。高级化学氧化过程(AOP)是最稳定和最有效的方法之一,它有利于有机分子的破坏或分解[3]。通常,AOP 具有很强的降解能力,可快速生成活性羟基自由基 (OH·),这是一种无害、强效和短寿命的氧化剂。特别是,自 19 世纪以来就得到充分研究的 Fenton 系统是去除工业有机污染物的理想选择 [4, 5]。芬顿 (Fe 2+ /H2O2) 或类芬顿(如 Fe3O4/H2O2)系统广泛用于有机污染物降解 [6, 7]。类芬顿催化剂,如铁基材料,更稳定、可控、无害,表现出与芬顿催化剂一样高的效率。在某些情况下,它们在恶劣的环境中表现更好,包括不适当的 pH 值和溶液中存在反应性物质,这可能会导致沉淀或吸收,从而导致催化剂的消耗 [8,9,10]。除Fe基材料外,部分Cu基材料在类芬顿体系中也表现出优异的性能。

此外,催化性能可以通过引入额外的能量来增强,例如热量、辐射、电力和振动功率 [11]。其中,催化光解,即光催化,因其简单易行而备受关注。有两个重要的特性决定了光催化性能。一是催化剂产生电子-空穴对的能力,这与光催化反应产生水氧化反应物的自由基有关[12,13,14,15]。另一个是通过光发射产生的电子-空穴对的良好分离,从而防止复合。半导体材料非常适合用作光催化剂,其窄带隙使电子在吸收最佳热量或光能时很容易从价带 (VB) 激发到导带 (CB)。最广泛使用的光催化剂之一是二氧化钛,它是一种 n 型金属氧化物半导体,由于其高活性和低成本而被广泛研究 [16,17,18,19]。此外,氧化铜(CuO)是一种很好的类芬顿、窄带隙、p型金属氧化物半导体光催化剂。

阳极氧化铝 (AAO) 是一种自组装有序的六边形蜂窝状纳米多孔结构,具有高密度排列的均匀平行孔,通过电化学蚀刻方法制备,已被广泛研究 [20,21,22 ,23,24,25,26]。孔的直径可低至数纳米,高至数百纳米,长度可控制在数纳米至数百微米之间。多孔结构的尺寸可以与不同的阳极氧化条件相关,包括电解液、电压和电流密度 [27,28,29,30,31,32,33,34,35,36,37,38]。此外,脉冲电流电镀可以通过改变步进电流和频率来精确控制室温下的沉积性能,包括沉积速率和结晶度 [39,40,41,42,43,44]。尽管如此,脉冲之间相对较长的弛豫会在沉积过程中释放应力,这可以被认为是可控成核和良好分离生长的优势 [45,46,47]。此外,短占空比和高频相结合可以减少表面裂纹。

对此,以AAO为牺牲模板,结合脉冲电沉积工艺和电子枪蒸发沉积法,获得了高效、量产的催化剂。在这里,通过脉冲电沉积将 CuO 沉积到预制的 AAO 中。最后,通过电子枪蒸发沉积二氧化钛。然后,我们专注于改进具有NR阵列结构的非离子类芬顿光催化剂在染料降解中的应用。显然,CuO 和 TiO2 结合作为 p-n 异质结光芬顿类催化剂,分别通过 EDS 映射和 EELS 谱分析了 p-n 异质结的元素分布和组成。对比研究了CuO NRs和CuO/TiO2杂化结构在500W汞氙弧灯照射下降解罗丹明B的性能。详细研究了不同长度的CuO NRs以及不同的CuO和TiO2退火温度对罗丹明B光降解的影响。

方法部分

材料和试剂

铝箔(99.99%,GUV Team Int),五水硫酸铜(II)(99.99%,Sigma Aldrich),氯化铜(97%,Alfa Aesar),高氯酸(75%,JT Baker),草酸(99.5%) , JT Baker), 乙醇 (99.5%, Sigma Aldrich), 盐酸 (30%, FLUKA), 磷酸 (99.99%, Sigma Aldrich), 氢氧化钠 (98%, Sigma Aldrich), 过氧化氢 (30%, Sigma Aldrich) Aldrich)、重铬酸钾(99%,默克)、环氧树脂 353ND(EPO-TEK)和 2-羟基丙烷-1, 2, 3-三羧酸三钠(99%,默克)。

我们专注于改进具有纳米棒 (NR) 阵列混合结构的光催化剂,用于染料降解。为了制备高效光催化剂,氧化铜纳米棒/二氧化钛(CuO/TiO2)混合结构,模板辅助方法与脉冲电沉积工艺和电子枪蒸发沉积方法相结合。为了形成 p-n 异质结光催化剂,通过脉冲电沉积将氧化铜 (CuO) 沉积到阳极氧化铝 (AAO) 中,然后通过电子枪蒸发将二氧化钛 (TiO2) 沉积在阳极氧化铝 (AAO) 上。详细研究了不同长度的CuO NRs以及不同退火温度的CuO NRs和CuO/TiO2杂化结构对罗丹明B光降解的影响。

阳极氧化铝 (AAO) 的形成

纯度99.997%的铝箔购自GUV Team International Co., Ltd. 铝箔切成1 cm 2 并在电化学抛光前在 40 V 下在电解液中平整 5~10 s,电解液含有 20 vol.% 的高氯酸和 80 vol.% 的无水酒精。然后在用于阳极氧化之前用去离子水漂洗基材。自制的 AAO 膜是通过一种非常著名的两步阳极氧化方法制造的。第一步阳极氧化在 0.3 M 草酸中在 40 V 下进行 10 分钟。 AAO 的规律性比率表现出最大值,对应于最少的缺陷 [31]。为了控制 AAO 的稳定生长,使用冷却系统将溶液保持在 10 °C。然后,将其浸入 2.24 wt.% 重铬酸钾和 6 wt.% 磷酸的溶液中,在 60 °C 下保持 1 h。 AAO被蚀刻,在基板表面留下凹坑,成为阳极处理过程中生长的形成部位。第二步,阳极氧化 20 min 和 80 min,分别导致 AAO 的通道长度为 1.85 μm 和 6.53 μm。阳极氧化完成后,在5 min的时间内通过在电流内逐步改变电流将阳极氧化电压降低到5 V,以减少阻挡层的厚度。通过屏障减薄过程,模板适合于电沉积。然后在室温下将其浸入5 wt.%的磷酸中45 min,以扩大通道的直径。

氧化铜/二氧化钛 (CuO/TiO2) 混合结构的制备

通过众所周知的脉冲电沉积方法将氧化铜 (CuO) 沉积到阳极氧化铝 (AAO) 膜上。电解质包含 0.6 M 硫酸铜、6 wt.% 2-羟基丙烷-1,2,3-三羧酸三钠和 10 μl 表面活性剂,在室温下溶解在 100 ml 去离子 (DI) 水中。在传统的三电极电化学电池中,为工作电极提供非对称矩形电流,脉冲为 40 mA/10 ms 和 0 mA/40 ms。对于具有 1.85 μm 和 6.53 μm 两种不同长度的 AAO,分别施加 6000 和 20,000 周期的脉冲。 CuO 沉积后,在管式炉中在 400、500 和 600 °C 的不同温度下,在氧气存在下进行退火 12 h。为了获得完全氧化的氧化铜 NR,O2 流量保持在 100 sccm。通过电子枪蒸发将厚度为 100 nm 的 TiO2 沉积在 CuO/AAO 的顶部,覆盖 NR 末端的 NR 阵列。样品的第二次退火在 400、500 和 600 °C 的不同温度下在管式炉中在氧气环境气氛中进行 5 小时。为了增加界面处两种不同金属氧化物之间的结晶度和附着力,氧通量保持在 100 sccm。为了将催化膜从铝基板转移到玻璃上,通过使用环氧树脂 353ND (EPO-TEK®) 在 100 °C 下加热 3 小时,将(TiO2 侧)样品的顶面粘附到玻璃上。然后将转移到玻璃上的样品浸入由盐酸、无水氯化铜和去离子水组成的溶液中,通过 Al 和 Cu 2+ 之间的氧化和还原反应去除铝基板 .虽然铝被铜取代,但铜在基板上的附着更差,剩余的纳米结构被 AAO 覆盖。将样品在1 M氢氧化钠溶液中室温浸泡5 h,去除残留的氧化铝。

氧化铜/二氧化钛 (CuO/TiO2) 混合结构的染料降解

氧化钛薄膜覆盖的 CuO 纳米棒 (NR) 阵列充当衬底辅助的异质光芬顿催化剂。在 500 W 汞氙弧灯下,将适量催化剂加入含有 50 ppm 罗丹明 B 和 88 mM 过氧化氢的 100 mL 溶液中,制备用于降解试验的类 Photo-Fenton 试剂。光源与溶液之间的距离保持在20 cm。在辐照之前,将溶液和催化剂置于暗处 1 小时以确保建立吸附/解吸平衡。以 5 min 的规则间隔进行采样。每次收集 100 μL 溶液,然后稀释到 10 mL 去离子水中,然后进行紫外可见光区光谱 (UV-Vis) 测量。尺寸为 1 cm 2 的 CuO NRs 样品 在所有降解实验中使用。最初,在 400、500 和 600 °C 的不同退火温度下,使用 1 mg 长 1.85 μm 的 CuO NRs 进行光降解实验。下一组实验使用 1、2、3 和 5 mg 的 1.85 微米长的 CuO NR 在 600 °C 下退火。此外,使用在 600 °C 下退火的 1 mg 1.85-μm 长的 CuO NRs 与在 400、500 和 600 °C 下退火的 100-nm 厚的 TiO2 进行染料降解测量。然后,使用 6.53 μm (3 mg) 和 1.85 μm (1 mg) 长的 CuO NRs 进行光降解测量,这些 CuO NRs 与 100 nm 厚的 TiO2 在 500 °C 下退火。使用 100、200 和 300 nm 厚的 TiO2 层覆盖在 1.85 μm 长的 CuO NR 上进行了另一组测量。最后一组光降解测量是用优化的催化剂进行的:1 mg 1.85-μm 长的 CuO NRs(在 600 °C 下退火)和 100-nm 厚的 TiO2(在 500 °C 下退火)加入 100 ml 50、250 和 750 ppm 罗丹明 B 溶液。

特征化

通过场发射扫描电子显微镜(FE-SEM,Hitachi-SU8010)确认了表面形貌和 NR 的长度。材料(氧化铜 (CuO) 和氧化钛 (TiO2))的键合类型和成分通过配备 532 nm 激光器的拉曼光谱分析(HORIBA Jobin-Yvon, LabRAM, HR 800)进行验证。材料(氧化铜和氧化钛)的相和结晶度结果通过 X 射线衍射(D2 移相器,Cu Kα,λ =0.154 nm) 在 20° 到 80° 的 2θ 范围内扫描。通过透射电子显微镜 (TEM)、能量色散 X 射线光谱 (EDX) 和电子能量损失光谱 (EELS) 测定了 TiO2 封端的 CuO NRs 的形态、d 间距和组成。降解效率由紫外-可见 NIR 分光光度计 (U-4100) 测量的罗丹明 B 的吸收数据计算得出。在进行 TEM 观察之前,通过聚焦离子束技术将样品切成纳米级的切片。 50 nm以下的切片厚度通常适合TEM分析,这样可以提供清晰的图像并能够进行EELS光谱分析。

结果与讨论

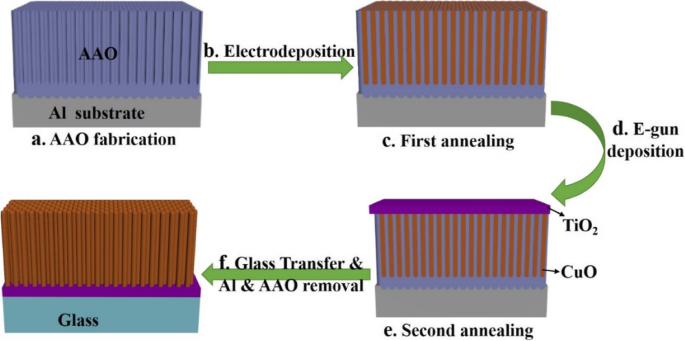

在这项工作中制造的异质光芬顿催化剂由两种金属氧化物半导体组成,包括氧化铜 NR 阵列上的氧化钛薄膜层。整个过程如图 1 所示。使用两步阳极氧化工艺和阻挡层减薄,在铝基板上制造具有 1.85 μm 和 6.53 μm 两种不同长度的 AAO。为了形成 CuO NRs,通过脉冲电沉积将氧化铜 (CuO) 沉积到 AAO 膜中,并控制循环次数。为了获得完全氧化的氧化铜 NR,样品的第一次退火在 O2 环境下在不同温度下进行 12 h。然后通过电子枪蒸发进行 TiO2 的沉积,在 CuO/AAO 的顶部形成厚度为 100 nm 的薄膜。为了提高界面处两种不同金属氧化物之间的结晶度和附着力,样品的第二次退火在O2环境下在400、500和600 °C下进行5 h。为了进一步处理,然后将催化膜从铝基材转移到玻璃上。首先去除铝基板;然后,从基材上去除残留的氧化铝。最终的玻璃样品进一步用于表征和测量。

CuO/TiO2杂化纳米棒(NR)阵列制备工艺流程示意图

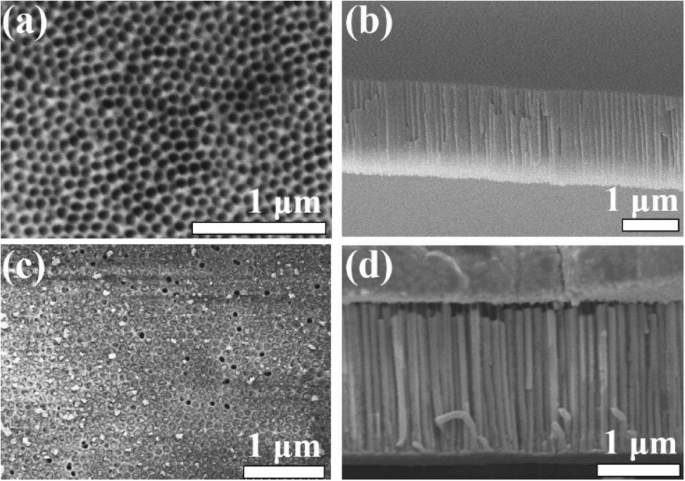

通过FE-SEM观察AAO和模板辅助的CuO NR阵列的形态,如图2所示。图2a和b分别显示了AAO的顶视图和横截面FE-SEM图像,其中AAO平均孔径为~ 76 nm,长度为~ 1.85 μm。图 2c 和 d 显示了 AAO 内部 CuO NRs 的顶视图和横截面视图 SEM 图像,其中 CuO NRs 是使用 AAO 制备的,通道长度为 1.85 μm。从无花果。如图 2c 和 d 所示,通过电沉积,CuO NRs 以高填充率良好地沉积在 AAO 中。同样,长度为 6.53 μm 的 CuO NRs 是使用 AAO 制备的,通道长度为 6.53 μm,从横截面视图 SEM 图像确认,如附加文件 1:图 S1 所示。 AAO模板辅助技术可确保制备CuO NRs的可重复性。

一 顶视图和b 电沉积前 AAO 的横截面 SEM 图像。 c 顶视图和 d CuO电沉积后AAO的横截面SEM图像(比例尺,1 μm)

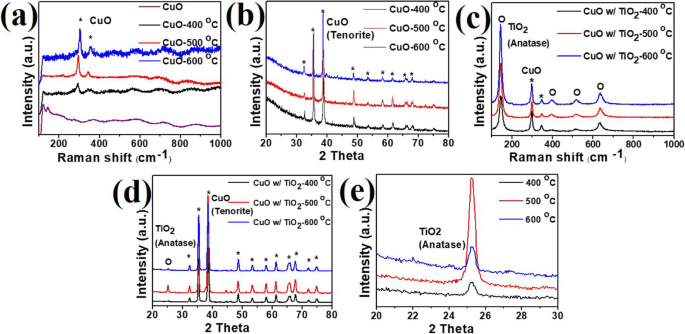

通过拉曼和XRD结果验证了材料的结晶度和成分,这表明了材料的质量和相。对于拉曼和 XRD 分析,将样品转移到玻璃基板上,然后去除铝基板和 AAO。上述过程的更多细节在实验部分中提到。按照上述过程,共制备了 7 个样品用于拉曼和 XRD 分析,包括原始 CuO NRs、在不同温度下退火的 CuO NRs 和在不同温度下退火的 CuO NRs/TiO2 结构。在 400、500 和 600 °C 的不同退火温度下制备的 CuO1-x NRs 的拉曼位移如图 3a 所示。 297 cm −1 处的两个峰 和 352 cm −1 可以在退火过程后的 CuO1-x NRs 的拉曼光谱中找到,与具有 Tenorite 相的标准纯 CuO 匹配良好。 XRD分析证实了拉曼分析的结果。 XRD分析中观察到的峰为2θ中的32.5°、35.5°、38.7°、48.7°、58.3°和61.5°,对应于(110)、(11\(\overline{1}\))、(111) , (20\( \overline{2} \)), (202), 和 (11\( \overline{3} \)) 平面,分别在 Tenorite 阶段,如图 3 b 所示。 AAO 模板中的 CuO NRs 在 400 °C 的高温下在氧气环境中保持 12 h 后完全氧化并转变为 Tenorite 相。此外,随着退火温度的升高,结晶度增加,这可以通过计算铁钛矿相中主峰的半峰全宽(FWHM)来证明。通过高斯函数拟合,在 400、500 和 600°C 下退火的 CuO 样品的 (11\( \overline{1} \)) 峰的 FWHM 分别对应于 0.284°、0.251° 和 0.22°。 FWHM 随着退火温度的升高而降低,表明结晶度和晶粒生长的改善。此外,电子枪沉积的 TiO2 薄膜在不同退火温度下覆盖 CuO 的晶体结构如图 3c 所示。拉曼光谱表明,在 400、500 和 600°C 的退火温度后获得纯 CuO 和锐钛矿相 TiO2。拉曼峰值在 145、397 [1]、516 和 637 cm −1 代表 TiO2 的锐钛矿相,峰值在 299 和 397 cm -1 描绘纯CuO。在图 3d 所示的 CuO/TiO2 的 XRD 结果中,2θ=25.3°处的峰表明 (101) 面中存在 TiO2 锐钛矿相,而其他峰是由 CuO 的存在造成的。很明显,随着退火温度从 400 增加到 500 °C,锐钛矿 TiO2 相的结晶度增加。然而,正如 FWHM 结果所证实的那样,当温度从 500 进一步升高到 600 °C 时,它会降低。基于与(101)面相关衍射峰的放大图,分别计算了退火温度为400、500和600 °C时2θ中0.432、0.411和0.416°的FWHM,如图所示图 3 e.锐钛矿 TiO2 结晶度的降低与金红石相在 600 °C 的相变温度下成核有关 [48]。然而,拉曼分析没有显示金红石相,通常在 600 °C 下获得。然而,附加文件 1:图 S2 通过 TiO2 在 25-29° 的 2θ 范围内的 XRD 分析揭示了金红石相的存在。

一 拉曼和b 在不同温度下退火的 CuO NRs 的 XRD 结果。 c 拉曼和 d CuO/TiO2在不同温度下退火的XRD结果。 e CuO/TiO2 在 2θ 范围为 20-30° 的 XRD 结果放大图

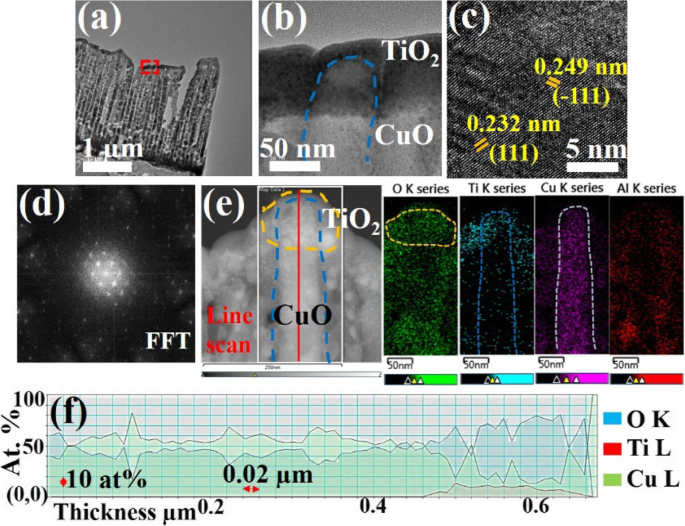

典型的 TiO2 薄膜包覆的 CuO NRs 阵列的低放大倍率图像,分两个阶段进行退火,第一次退火过程在 CuO 沉积后在 600 °C 下进行 12 小时,第二次退火过程在 500 °C 下进行如图 4a 所示,在 TiO2 沉积后持续 5 h。图 4b 显示了图 4a 中所选部分的高分辨率 TEM(HRTEM)图像,其中 TiO2 薄膜很好地沉积在 CuO NRs 的顶部。从图 4b 中可以看出,可以确认涂覆在 CuO NR 顶部的澄清的 TiO2 层。由 FFT 计算的 d 间距和 CuO NRs 的 FFT 图像如图 1 和图 2 所示。分别为 4 c 和 d。 CuO 的 (111) 面的 d 间距分别为 0.232 nm,\( \Big(\overline{1}11 \)) 的 d 间距分别为 0.249 nm。晶格常数和衍射图案与 CuO 的 Tenorite 相(JCPDS 卡 #05-0661)匹配得很好。图 4e 显示了 TiO2 封端的 CuO NRs 的 EDS 映射图像。来自 EDS 结果的组件映射图像表明元素的均匀分布,并且可以发现钛信号集中在 CuO NRs 顶部的局部区域,呈蘑菇状。如图 4f 所示的 EELS 剖面分别显示了钛、氧和铜的成分。钛信号仅出现在一侧,而铜和氧信号出现在整个结构中,但覆盖区域和未覆盖区域之间的比例不同。 Cu和O信号在CuO NRs中分布良好,比例接近1:1,而覆盖区域的Cu:O:Ti信号比例分别为3:6:1。

一 由 TiO2 薄层覆盖的 CuO NRs 阵列的低倍率 TEM 图像。 b 从 a 中指示的矩形区域获取的 TiO2 封端的 CuO NR 的相应 HRTEM 图像 . c d-spacing 和 d CuO NRs的FFT结果。 e EDS 映射图像和 f CuO/TiO2的EELS线扫描结果

对于染料流出物的净化和废水处理,已经深入研究了罗丹明 B (RhB) 的光降解 [49, 50]。它具有高度的水溶性和有机溶性,是呫吨类的碱性红色染料,已被发现具有潜在的毒性和致癌性,被广泛用作纺织品和食品中的着色剂。它也是一种众所周知的水示踪荧光染料 [51, 52]。与由脱色引起的颜色变化相关的吸光度可以通过测量 UV-vis 结果来确定。吸光度记录在波长范围为 450 到 600 nm 的红光区域中,RhB 在 554 nm 处显示出光吸收的最大值。根据下式,吸光材料的吸光度与其浓度成正比:

$$ \mathrm{A}=\log \left(\frac{I}{I_o}\right)=\log \left(\frac{1}{T}\right)=\upalpha \mathrm{lc} $ $ (1) $$ \frac{\mathrm{C}}{C_o}=\frac{\mathrm{A}}{A_o} $$ (2)其中 A o 和 A 分别是辐照前后染料溶液的吸光度,I 和我 o 是入射光和透射光的强度,T 是光的透射率,α 是吸收系数,l 是样本路径的长度,C o 和 C 分别为辐照前后染料溶液的浓度。光降解的效率可以通过适当波长范围内的浓度和吸光度之间的关系来衡量 [53]。然而,在高浓度下,由于非线性行为,浓度与吸光度曲线不符合方程。另一方面,在较低的染料浓度下,相当一部分的羟基和过氧化氢自由基重新结合产生 H2O2,降解是在较低浓度的 OH 自由基中进行的。过量的氧气泡吸收自由基,导致试剂减少,因为气泡中产生的 OH 自由基只有 ~ 10% 可以扩散到溶液中,从而导致低降解率。随着染料浓度的增加,降解率上升,达到饱和极限时满足平衡条件。我们计算了不同降解时间下吸光度与浓度的比值,从而得到了不同操作条件下的降解率。此外,浓度变化的信息表明化学反应的顺序。通常,对于染料分解,反应是准一级反应。计算反应阶次的方程式如下所示:

$$ \mathrm{C}={C}_ot+B $$ (3) $$ \ln \left(\frac{\mathrm{C}}{C_o}\right)=kt+B $$ (4) $$ \frac{1}{\mathrm{C}}=\frac{1}{C_o}+ kt $$ (5)C 在哪里 是浓度,t 是反应时间,k 是平衡常数,B 是一个常数。通过测量不同条件下 RhB 溶液的降解速率来揭示光催化活性。注意方程(3)代表零级反应,方程(4)和(5)分别代表一级和二级反应。浓度分布不仅表明活性,而且表明反应顺序。在这里,我们通过改变催化剂的用量来测量反应顺序。该系统可归类为拟一级反应。由于附着在催化剂/溶液界面上的反应物饱和,降解率随着剂量的增加而增加并满足平衡条件。这是因为多相催化剂的表面积是反应的决定因素之一。随着表面积与质量比的增大,达到平衡条件所需的催化剂剂量变得更少。在我们的例子中,对于平衡条件,大约需要 3 mg 剂量,然后是动力学平衡常数 k 可以计算为 0.436 min −1 .

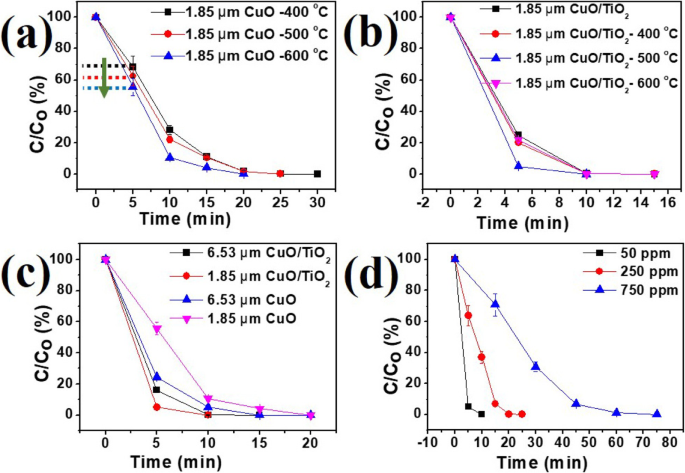

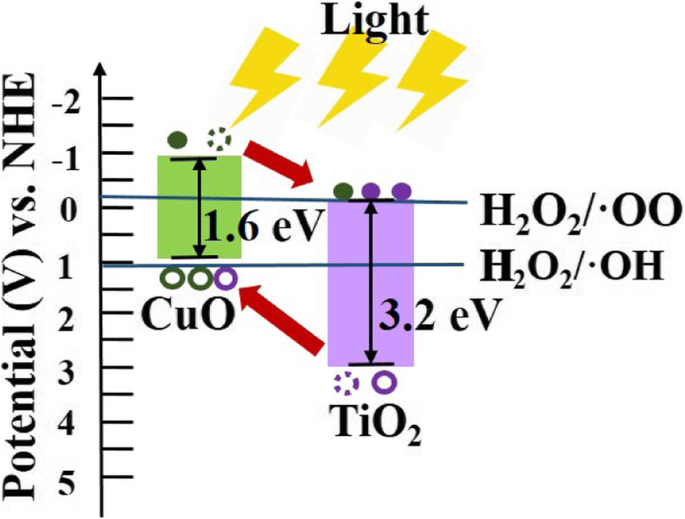

图 5a 显示了长度为 1.85 μm 的 1 mg CuO NRs 在氧气环境中在 400、500 和 600 °C 不同退火温度下 12 h 的光催化性能。将退火温度提高到 600 °C 会导致催化剂的结晶度更高,从而表现出更好的性能。图 5b 显示了使用在 400、500 和 600°C 的不同温度下退火 5 h 的 TiO2 封端的 CuO NR 对 RhB 的降解率。使用锐钛矿型 TiO2 封端的 CuO NRs,催化剂表现出优异的效率。此外,经过退火处理后,光催化活性可以进一步提高。有趣的是,在 500 °C 退火的样品表现出最好的光催化活性,而在 600 °C 退火的样品表现出降低的光催化性能。因此,在 500 °C 下退火的 CuO/TiO2 杂化 NR 阵列表现出最高的催化性能,产生了动力学平衡常数 k 0.921 min −1 .在 600 °C 下退火的催化剂表现出低于 500 °C 的性能的原因与金红石相的存在有关。在 O2 环境条件下,TiO2 从锐钛矿相到金红石相的相变发生在 ~ 600 °C 的温度下(附加文件 1:图 S2)[48]。当退火温度达到相变温度时,由于形成金红石相的成核,TiO2 的光催化活性降低。一般来说,由锐钛矿和金红石相具有一定比例的混合相组成的TiO2比锐钛矿和金红石相的单相具有更好的导电性和光催化性能。在这种情况下,TiO2 的退火条件经历了相变温度。由于金红石相的成核减小了锐钛矿相的晶粒尺寸,TiO2 与金红石相的结晶度降低,导致光催化活性较差。 CuO/TiO2中两种不同长度的CuO NRs对光降解性能的影响如图5c所示。仅对于 CuO NR 样品,较长的 NRs (6.53 μm) 导致催化剂用量较大,与较短长度的 NRs 相比,其表现出更好的光催化性能。对于与 TiO2 薄膜结合的 CuO NRs,光的穿透深度可能起重要作用。只有当耗尽区暴露在辐射下时,p-n异质结半导体才表现出优异的光活性。然后,光激发的电子-空穴对可以快速分离并与试剂反应。这里,穿透深度可以通过以下公式计算,d =1/α , 其中 α 表示 CuO 的吸收系数。汞氙弧灯的光谱分布接近紫外光,光子能量超过3 eV。根据 CuO 的不同轴,模拟计算的渗透深度为 1~5 μm [54]。因此,长度为 1.85 μm 的 CuO NRs 表现出优异的异质结构性能。此外,与入射光的穿透深度相关的对CuO NRs和CuO/TiO2中NRs长度的影响如图5c所示。请注意,异质结构中较长的 NR (6.53 μm) 限制了光到达耗尽区。因此,与被TiO2层覆盖的长度为6.53 μm的CuO NRs相比,被TiO2层覆盖的长度为1.85 μm的CuO NRs表现出更好的催化效果。 RhB 降解的测量是在不同的初始 RhB 浓度下进行的,其中最活跃的样品是长度为 1.85 μm 的 CuO NRs,在与在 500 °C 下退火的 TiO2 层结合后,在 600 °C 下退火,如图 3 所示。 5 天。对于 50、250 和 750 ppm 的初始 RhB 剂量,反应分别在 10、25 和 75 分钟内完成。 CuO/TiO2的能带图为交错间隙(II型)异质结半导体,如图6所示。

a的降解结果 CuO NRs 样品在不同温度下退火。 b CuO/TiO2 样品在不同温度下退火。 c 不同长度的 CuO NRs 的样品,有和没有 TiO2 层的覆盖。 d 不同初始浓度的 RhB 与最活跃的样品 (600 °C 1.85 μm CuO NRs + 500 °C TiO2)

pH=7时CuO和TiO2的能带图[55, 56]

光芬顿催化的基本原理是一种氧化和还原反应,是指污染物被羟基和过氧化氢自由基分解,这些污染物是由 H2O2 在催化剂的帮助下通过辐照下激发的电子-空穴对产生的 [50, 57, 58]。请注意,伪一级反应的反应已根据降解速率 - 剂量曲线得到证实,这是非均相催化剂的常见类型 [59]。尽管更多剂量的催化剂提供了更大的表面积,但为 H2O2 提供了附着在界面上的区域,但羟基和氢过氧自由基的平衡浓度可能与各种条件下的动力学有关,例如温度、辐射和 pH 值。有足够的 H2O2 附着,反应看起来几乎是一级反应,这意味着化学反应充当了速率决定步骤,而不是扩散。 H2O2的分解反应如下所示。

$$ \mathrm{CuO}\left({\mathrm{h}}^{+}-{\mathrm{e}}^{-}\right)+{\mathrm{H}}_2{\mathrm{O }}_2=\mathrm{OH}\cdotp +{\mathrm{O}\mathrm{H}}^{-}+\mathrm{HOO}\cdotp +{\mathrm{H}}^{+} $$ (6) $$ \mathrm{CuO}\left({\mathrm{h}}^{+}\right)-{\mathrm{TiO}}_2\left({\mathrm{e}}^{-} \right)+{\mathrm{H}}_2{\mathrm{O}}_2=\mathrm{OH}\cdotp +{\mathrm{O}\mathrm{H}}^{-}+\mathrm{HOO }\cdotp +{\mathrm{H}}^{+} $$ (7) $$ \mathrm{RhB}+\mathrm{OH}\cdotp +\mathrm{HOO}\cdotp =\mathrm{Oxidized}\ \mathrm{产品} $$ (8)被激发的电子与H2O2反应,产生OH·自由基,而电子空穴氧化H2O2,产生HOO·自由基。从方程推导出,产生的电子-空穴对越多,系统中涉及的自由基就越多,最终会提高降解率。对于类光芬顿非均相催化剂,CuO NR 阵列通过其在辐照时产生的电子-空穴对促进反应。 CuO和H2O2能级中的交联区域表现出CB中电子-空穴对的趋势,而VB吸引H2O2分别产生HOO·和OH·自由基。通过参与具有较低活化能的催化剂产生的替代反应机制,即较大的动力学常数 k ,这成为化学反应的速率决定因素。能带剖面的变化导致电子-空穴对分离的强化现象,这使得反应中电子-空穴对的寿命更长。在 TiO2 的不同相中,锐钛矿相更适合应用于异质结,因为锐钛矿相的间接带隙比金红石和板钛矿相的直接带隙具有更长的光激发电子和空穴寿命。此外,光生电子和空穴的有效质量是最轻的,这有助于更好的电流传输和更高的性能[60]。这就是金红石相出现时降解率降低的原因。 TiO2 薄膜厚度的增加不会影响光降解性能,如附加文件 1 所示:图 S3,其中只有 100 纳米厚的 TiO2 薄膜足够厚,可以形成一个完善的 pn 异质结耗尽区.此外,不同染料降解催化剂的比较见表1,我们的催化剂在少量CuO/TiO2 NR阵列异质结构的情况下表现出优异的光催化性能。

<图>结论

总之,通过在 AAO 模板中利用电子枪蒸发沉积和电沉积合成的高纵横比 TiO2 薄膜覆盖的 CuO NR 阵列表现出良好的光芬顿类催化性能。在 400 °C 下退火 5 h 后,获得了具有 Tenorite 相的 CuO NRs。 TiO2薄膜在400 ℃退火12 h后可形成锐钛矿相,而在600 ℃退火12 h后形成金红石相。对于CuO NRs,长度为6.53 μm的NRs表现出更高的效率,这可能归因于更大的催化剂剂量。此外,通过提高退火温度获得的 CuO NRs 的更高结晶度导致更高的光催化活性。然而,在较高的退火温度下,TiO2 金红石相的存在降低了光催化性能。此外,由于紫外光的穿透深度更短,CuO/TiO2异质结中更短的CuO NRs(1.85 μm)表现出更好的性能。随着CuO/TiO2异质结中TiO2薄膜厚度的增加,降解性能不受影响。

数据和材料的可用性

本研究期间生成或分析的所有数据均包含在已发表的文章及其补充信息文件中。

缩写

- 3D:

-

三维

- AAO:

-

阳极氧化铝

- AOP:

-

高级化学氧化工艺

- CuO/TiO2:

-

CuO NRs上的TiO2

- EDS:

-

能量色散光谱

- EDX:

-

能量色散X射线光谱

- 鳗鱼:

-

电子能量损失谱

- FE-SEM:

-

场发射扫描电子显微镜

- FFT:

-

快速傅里叶变换

- FWHM:

-

半高全宽

- HRTEM:

-

高分辨透射电子显微镜

- NR:

-

纳米棒阵列

- RhB:

-

罗丹明B

- SI:

-

配套资料

- 紫外可见近红外:

-

紫外可见近红外

- XRD:

-

X射线衍射

纳米材料

- 迈向 TiO2 纳米流体——第 2 部分:应用和挑战

- 通过等离子体增强原子层沉积制备的 Co3O4 涂层 TiO2 粉末的光催化性能

- 探索 Zr-金属-有机框架作为制氢的高效光催化剂

- CdS 纳米粒子改性 α-Fe2O3/TiO2 纳米棒阵列光阳极,用于高效光电化学水氧化

- 用于有色冷色颜料的 Cr 掺杂 TiO2 的结构和可见近红外光学特性

- TiO2 纳米管阵列:由软硬模板制造和场发射性能的晶粒尺寸依赖性

- 掺杂 Sb2O3 纳米晶体:一种用于有机降解的高效可见光催化剂

- 基于 SnO2-TiO2 Nanomace 阵列的高性能自供电紫外检测器

- 在阳极 TiO2 纳米管阵列上加载 CeO2 纳米颗粒的简便方法

- 用于染料降解的新型 p-Ag3PO4/n-BiFeO3 异质结复合材料的简便合成和增强的可见光光催化活性

- Bi2Se3 敏化 TiO2 纳米管薄膜,用于在可见光下对 304 不锈钢进行光生阴极保护

- 仿生光催化剂 Zn(II)-卟啉敏化 3D TiO2 中空纳米盒和协同增强的可见光降解的简便一锅法合成