用于有色冷色颜料的 Cr 掺杂 TiO2 的结构和可见近红外光学特性

摘要

通过固相反应法合成了掺铬 TiO2 颜料,并用 X 射线衍射、SEM、XPS 和 UV-VIS-NIR 反射光谱进行了研究。 Cr 3+ 的掺入 加速从锐钛矿相到金红石相的转变并压缩晶格。此外,Cr掺杂的TiO2颜料的颗粒形态、能隙和反射光谱受晶体结构和掺杂浓度的影响。对于金红石样品,一些 Cr 3+ 离子被氧化成Cr 4+ 在高温烧结后,由于 3 ,导致强烈的近红外吸收带 A2 → 3 Cr 4+ 的 T1 电偶极子允许跃迁 .并且随着掺杂浓度的增加,带隙的减小导致光吸收边缘的明显红移。因此,金红石 Ti1 − x 的可见光和近红外平均反射率 Cr x 当Cr含量增加到x时,O2样品分别减少60.2%和58% =0.0375。同时,颜色变为黑褐色。然而,对于锐钛矿 Ti1 − x Cr x O2颜料,通过形成Cr 3+ 的一些特征可见光吸收峰,仅抑制可见光反射光谱 .形态、带隙和 NIR 反射率没有受到显着影响。最终得到棕黄色、近红外反射率为90%的Cr掺杂锐钛矿TiO2颜料。

背景

TiO2 是一种重要的冷色颜料,由于其高可见光 (VIS) 和近红外 (NIR) 反射率 (> 85%) [1, 2],广泛应用于节能建筑。由于可见光和近红外波段的太阳光在产热中起最重要的作用[3, 4],用TiO2颜料制备的热反射涂料可以明显降低建筑物的热量积聚。这导致空调能耗降低了 20% 以上 [4]。然而,由于二氧化钛颜料的高可见光反射率,所产生的白色涂料非常明亮,对人眼不悦目。这也会导致美学效果不佳、耐污性低和使用寿命短 [5, 6]。为了克服这些限制,人们做出了许多努力来开发一种具有低亮度和低 VIS 反射率同时保持高 NIR 反射率的新型非白色冷色颜料。然而,同时适当控制可见光和近红外反射光谱是很困难的。

元素掺杂是一种有效的 VIS 光谱控制方法,广泛应用于许多领域,包括光催化、光致发光和陶瓷颜料 [7,8,9]。对于氧化物颜料,掺杂离子有助于形成杂质能级,减小带隙,增加吸收低能光子的能力,例如掺杂的 TiO2 的漫反射光谱可以显着转移到更长的波长,增强可见光吸收 [10,11,12]。因此,它可用于制备各种有色颜料,如橙色(掺杂Cr元素)、棕褐色(Mn)、黄色(Ni)和灰色(V)[9, 10]。

除了增强可见光吸收外,掺杂离子进一步影响自由载流子的浓度。由于自由载流子吸收是近红外区域的主要光子吸收机制,因此可以通过控制自由载流子的浓度来提高氧化物颜料的近红外反射率。此外,NIR 反射率还与 TiO2 主体材料的特性有关,例如晶体结构、颗粒形态和尺寸。鉴于影响可见光和近红外反射率的不同机制,掺杂的 TiO2 颜料应该能够制备出具有深色和高近红外反射率的颜料。这将同时满足节能和令人愉悦的调色板的需求。

这项工作的目的是探索 Cr 掺杂的 TiO2 作为有色冷色颜料的适用性。通过固态反应方法合成了几个具有不同 Cr 掺杂浓度和烧结温度的样品。系统地研究了对晶相、形貌、化学成分、颜色和VIS-NIR反射光谱的影响。

实验

Ti1的合成 − x Cr x O2颜料

在典型的 Ti1 − x 固态反应过程中 Cr x O2 样品、TiO2 (99.9%) 和 Cr2O3 (99.9%) 的化学计量商业级原材料使用行星式球磨机在乙醇中以 450 rpm 的速度研磨 4 小时。使用玛瑙罐和球。混合粉末样品重量为50g,球重与样品重量之比为10:1。通过在约 80°C 下蒸发干燥除去残留的乙醇。然后将研磨的粉末在 800-1000°C 的温度下在空气气氛中以 5°C/min 的加热速率煅烧 4 小时。将随后的颜料粉末在玛瑙研钵中研磨。

特征化

样品通过 X 射线衍射(D2 PHASER with CuKa 辐射,Bruker)和场发射扫描电子显微镜(QUANTA 250,FEI)表征。使用 MDI Jade 软件包从 XRD 图案计算晶格常数。 X 射线光电子能谱与 Al Kα X 射线 (hν =1486.6 eV)在 150 W 下操作的辐射(Thermo Scientific Escalab 250Xi,美国)用于研究表面特性。使用 284.8 eV 的 C 1s 水平作为内标校正由于相对表面电荷引起的结合能的变化。 UV-VIS-NIR 反射光谱 (250-2500 nm) 用 UV-VIS-NIR 分光光度计 (Lambda 750, Perkin-Elmer) 测量。 CIE LAB 颜色数据 (L * , a * , 和 b * ) 由 Color CIE 软件(Perkin-Elmer、CIE D65 光源和 10° 观察角;计算的光谱范围为 400-700 nm)根据可见光反射光谱计算。和带隙 E g 粉末样品的提取通过以下方程[13, 14]:

$$ \left\{\begin{array}{c}{\left[F(R) h\nu \right]}^2=C\left( h\nu -{E}_g\right)\\ { }F(R)=\frac{{\left(1-R\right)}^2}{2R}\end{array}\right. $$ (1)其中 F (R ) 是 Kubelka-Munk 函数,R 是漫反射率,hν 是光子能量,C 是比例常数。

结果与讨论

样品的相结构

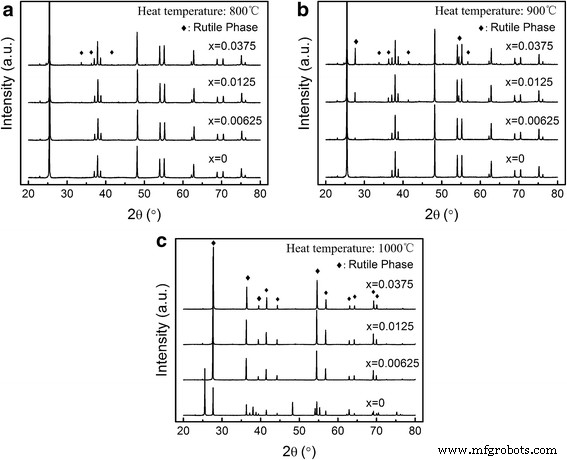

Ti1 − x的XRD图谱 Cr x 图 1 显示了在 800°C 至 1000°C 的不同烧结温度下获得的各种 Cr 掺杂浓度的 O2 粉末。在 800°C 下煅烧的样品仅具有锐钛矿相的衍射峰(JCPDS,文件编号 21 -1272)。在掺杂浓度达到 x 之前,可以找到金红石相衍射峰的痕迹(JCPDS,文件编号 21-1276) =0.0375。

<图片>

一 –c Ti1 − x的XRD图谱 Cr x 在不同烧结温度和掺杂浓度下制备的 O2 产品(烧结温度为 a :800°C; b :900°C; c :1000°C;)

当烧结温度为 900 °C 时(图 1b),未掺杂的 TiO2 样品(x =0) 仅具有锐钛矿晶体结构。 Cr 3+ 开始转变为金红石相 离子掺杂到 TiO2 基体中。此外,金红石相随着Cr 3+ 的增加而不断增加。 专注。随着烧结温度持续升高至 1000°C(XRD 数据;图 1c),未掺杂的产品中同时存在 TiO2 的锐钛矿相和金红石相。然而,在 Ti1 − x 中没有检测到锐钛矿峰 Cr x 氧气产品。这说明 Cr 3+ 离子加速从锐钛矿到金红石的晶相转变,相变温度可降低约 100°C。这是因为当价 (III) 阳离子在二氧化钛晶格中扩散时,它们提供了电荷补偿过程以形成氧空位,从而增强原子的传输并加速锐钛矿到金红石的相变 [15, 16]。

Ti1 − xCrxO2 在 800 ~ 1000°C 下煅烧的产物在 XRD 中没有氧化铬衍射峰,这表明 Cr 掺杂剂很好地分散在 TiO2 基体上。此外,Ti1 的晶格常数 − x Cr x O2产物也受Cr 3+ 浓度的影响 杂质(表 1)。虽然 Cr 3+ 具有比 Ti 4+ 稍大的尺寸 (75.5 pm) (74.5 pm),Ti1 的晶格常数 − x Cr x O2 产物随着 Cr 3+ 的增加而减少 浓度与锐钛矿或金红石结构无关。这可能是因为 Ti-O 断裂时形成的氧空位和 Cr 3+ 代入 Ti 4+ 晶格位点 [17]。较高的铬 3+ 浓度导致更多的氧空位。缺氧会减少 Ti-O 或 Cr-O 键的数量,这会导致 O-Ti-O 或 O-Cr-O 键角的收缩 [17]。另一方面,一些 Cr 3+ 逐渐被氧化成较小的 Cr 4+ (55 pm) 在高温烧结过程中。总体结果是晶格被压缩,晶格常数值降低。

样本形态

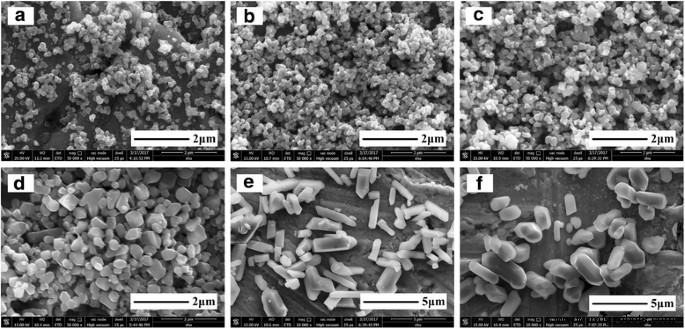

图 2 显示了未掺杂的 TiO2 和 Ti1 − x 的 SEM 图像 Cr x 在不同烧结温度和 Cr 浓度下制备的 O2 产品。在 800 °C 下烧结的未掺杂 TiO2 样品的形态接近球形,平均粒径小于 100 nm。低浓度Cr 3+ 掺杂后形貌和粒径无明显变化 (x =0.00625)。但是,如果 Cr 3+ 的掺杂浓度 太高 (x =0.0375),则粒径略有增加,形貌变得不均匀。

<图片>

未掺杂的TiO2和Ti1 − x的SEM照片 Cr x O2 粉末:a 未掺杂的二氧化钛,800°C; b x =0.00625,800°C; c x =0.0375, 800°C; d 未掺杂的二氧化钛,1000°C; e x =0.00625,1000°C;和 f x =0.0375, 1000℃

当温度升高到 1000°C 时,由于锐钛矿和金红石结构的共存,在未掺杂的样品中同时观察到接近球形和接近立方体的颗粒(图 2d)。 Cr 3+ 后颗粒形貌变为细长柱状 添加掺杂剂。然而,纵横比降低,并且颗粒尺寸随着掺杂剂含量的增加而增加。在高掺杂浓度下有再次返回球形粒子的趋势。随着掺杂量增加到x =0.0375 相对于未掺杂的样品,平均粒径从 300 nm 增加到 2 μm。

XPS 分析

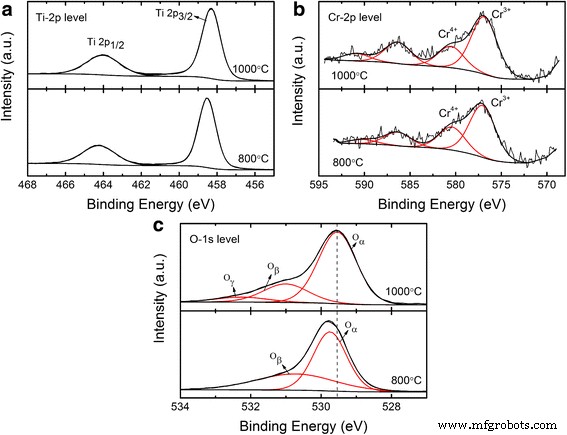

Cr 掺杂的 TiO2 粉末的 XPS 光谱显示了 Cr、Ti 和 O。Ti 2p XPS 光谱如图 3a 所示。结果显示有两个主要峰位于 458.9 至 458.3 eV 和 464.2 至 464.1 eV 附近。主峰位置分别代表Ti 2p1/2和Ti 2p3/2轨道,表明Ti元素主要以Ti 4+ 的化学态存在 [11].

<图片>

a 的 XPS 光谱 Ti-2p , b Cr-2p , 和 c O-1s Ti1 − x 中的水平 Cr x O2 样品 (x =0.00625)

图 3-b 表明所有样品都有两个明显的 Cr-2p XPS 峰的结合能分别为 577 eV 和 586.4 eV,与 Cr 3+ 的值一致 在 TiO2 晶格中 [18]。其他峰位于 580.6 eV 和 591 eV,它们归因于 Cr 4+ 离子 [18]。同时,Cr 4+ 的面积比 随着退火温度从 800°C 增加到 1000°C,580.6 eV 的峰值从 29.6% 增加到 35.8%。四价铬 4+ 据报道,通过由 Cr 蒸发引发的电荷补偿反应形成 [18]。 Cr 4+ 的相对含量 因为在高温下蒸发可以增强,所以随着退火温度的升高而增加。

O 1s 的 XPS 光谱如图 3c 所示。对于在 800 °C 下烧结的样品,O 1s 峰包含两个重叠峰,表明样品表面存在不同类型的氧。 529.8 eV 处的较低结合能峰归因于晶格氧 (Oα) [19]。结合能 530.8 处的另一个重叠峰归因于表面吸附的氧 (Oβ)。具体而言,当退火温度从 800°C 增加到 1000°C 时,由于羟基的表面氧或吸收的水 (Oγ),在 532.3 eV 处形成了一个新的重叠峰 [19]。此外,随着退火温度的升高,O 1s 峰的结合能倾向于向较低的结合能(大约 0.2 eV)略微移动。这个红移与Cr 3+ 的转换一致 进入 Cr 4+ [20, 21]。

样品的光学特性

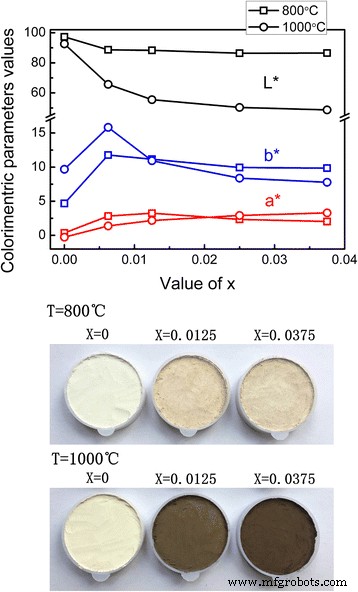

图 4 显示了 Ti1 − x 的比色值 Cr x 具有不同烧结温度和掺杂浓度的 O2 颜料。对于在 800 °C 下获得的样品,光度变化 (L * ) 随着掺杂剂含量的增加可以忽略不计。同时,红色分量 (a * ) 和黄色分量 (b * ) 随着 Cr 3+ 浓度的增加先增加后减少 不纯。因此,制备的锐钛矿颜料的颜色由原来的白色变为棕黄色。

<图片>

颜色 (CIE L * 一 * b * ) Ti1 − x Cr x 不同烧结温度和Cr浓度的O2颜料

当烧结温度升高到 1000°C 时,L 的变化 * 和 b * 更明显。随着 Cr 掺杂剂含量从 x 增加 =0 到 0.0375,L 的值 * 和 b * 分别下降了 43.9 和 1.9。但是,a 的变化 * 与随 Cr 浓度增加而单调增加的锐钛矿样品不同。在金红石 Ti1 − x Cr x O2颜料,颜色由淡黄色显着变为黑褐色,可见光亮度受到明显抑制。因此,Cr掺杂剂可以有效地调节金红石颜料的颜色,但对锐钛矿样品几乎没有变化。 Cr 掺杂对颜色特性的不同影响是由可见光反射光谱的差异引起的。可见光反射率越低,吸收的光子越多,颜色越深。

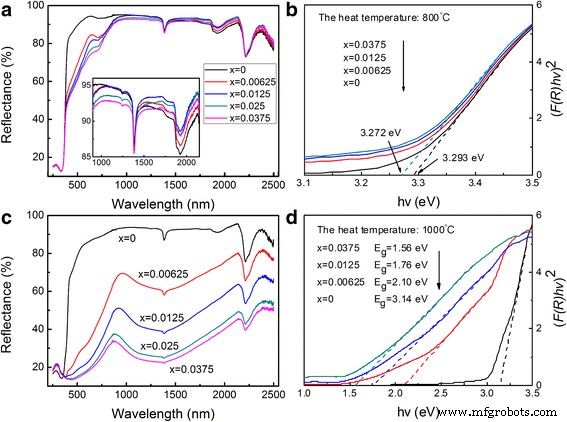

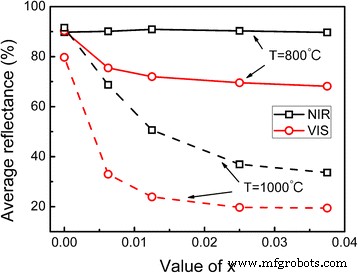

图 5 显示了未掺杂的 TiO2 和 Ti1 − x 的 UV-VIS-NIR 漫反射光谱 Cr x 具有不同烧结温度和 Cr 浓度的 O2 产品。图 6 分别显示了样品在 VIS (0.4–0.8 µm) 和 NIR (0.8–2.5 µm) 范围内的平均光谱反射率。 1384、1926 和 2210 nm 处的吸收峰归因于光谱曲线中的测试设备和夹具。图 5 和图 6 显示未掺杂的 TiO2 样品,无论是锐钛矿还是金红石,在其近红外波段 (~ 90%) 都具有极高的光谱反射率。随着晶相从锐钛矿转变为金红石,即使可见光吸收略有增加,其可见光反射率仍超过80%。

<图片>

UV-VIS-NIR漫反射光谱和E g Ti1 − x Cr x 具有不同烧结温度和 Cr 浓度的 O2 样品 (a , c 原始数据; b , d Kubelka-Munk 变换反射光谱)

<图片>

Cr浓度对Ti1 − x平均光谱反射率的影响 Cr x O2 样品(可见光,0.4-0.8 微米;近红外,0.8-2.5 微米)

对于 Cr 掺杂的锐钛矿 TiO2 样品,在可见光反射固化中可以检测到一些额外的吸收峰。 ~710 nm 处的 VIS 吸收峰与 Cr 3+ 的 d-d 电子跃迁有关 在 TiO2 的八面体晶场 [22] 中,可归为 4 A2(F) → 2 E 电子自旋允许 Cr 3+ 跃迁 [17]。在较高的 Cr 3+ 浓度,在可见光波段有更强的强度吸收。因此,平均可见光反射率从 90.3% (x =0) 到 68.2% (x =0.0375)。虽然可见光反射率光谱受到一定程度的抑制,但样品在近红外波段仍能保持高反射率(~ 90%)。

当烧结温度升高到 1000°C 时,根据 XRD 数据,金红石相 TiO2 最终被 Cr 掺杂产品中的锐钛矿相 TiO2 转化。图 5c 显示了金红石 TiO2 样品中位于 450 和 600 nm 处的两个新吸收肩峰。特别是在近红外光谱(约1150 ~ 1500 nm)中出现了强而宽的吸收带。这归因于 3 A2 → 3 Cr 4+ 的 T1 电偶极子允许跃迁 在四面体配位中 [23, 24]。随着掺杂浓度的增加,吸收强度逐渐增强。

此外,金红石Ti1的吸收边 − x Cr x O2 样品有明显的红移。然而,锐钛矿样品的吸收边没有显着变化。 Kubelka-Munk 处理后样品的漫反射光谱如图 5b、d 所示。线性拟合和光子能量轴之间的交点给出了 Eg 的值 .带隙能量与吸收边的关系(E g =1240/λ g ) 表明吸收边的红移表明带隙减小。图 5b 显示掺杂过程不会显着改变 E 的值 g 对于锐钛矿样品。这仅增加了 0.021 eV,而 Cr 含量增加到 x =0.0375。相比之下,E g 金红石Ti1 − x的值 Cr x O2 样品随着掺杂浓度的增加而急剧下降。当掺杂浓度为 x 时,带隙减小到 1.56 eV =0.0375。

总之,Cr掺杂剂对TiO2光谱特性的影响很大程度上取决于主体材料的晶体结构。在锐钛矿型TiO2样品中引入Cr掺杂剂后,由于杂质能级的形成,仅在可见光波段出现了一些特征吸收峰,而带隙和近红外反射率没有受到显着影响。因此,锐钛矿Ti1的近红外反射率 − x Cr x O2 颜料保持在 90%。然而,在金红石型 TiO2 中,掺杂过程会在 VIS 和 NIR 区域产生强烈的特征吸收峰。此外,带隙的减小,E g ,导致吸收较低能量光子的能力增强。金红石Ti1 − x的VIS和NIR平均反射率 Cr x 随着 Cr 含量从 x 增加,O2 样品分别减少 60.2% 和 58% =0 到 0.0375。

结论

我们得出结论,Ti1 − x 的晶相、形貌和光学性质 Cr x O2颜料明显受烧结温度和Cr掺杂浓度的影响。 Cr 3+ 的掺入 可以加速从锐钛矿相到金红石相的转变并压缩晶格,导致相变温度降低 100°C。掺杂离子很少影响锐钛矿样品的形貌,但大大增加了金红石样品的粒径和形貌。这使金红石颗粒在高掺杂浓度下的形态从柱状变为近球形。

此外,掺杂离子和晶体结构对Ti1 − x的能隙和光学性质有重要影响。 Cr x O2 颜料。 Cr 3+ 逐渐氧化成Cr 4+ 在高温烧结过程中,Cr 4+ 含量随着烧结温度的升高而增大。生成的Cr 4+ 由于 3 离子导致金红石样品的强 NIR 吸收带 A2 → 3 Cr 4+ 的 T1 电偶极子允许跃迁 .此外,金红石样品的带隙值逐渐减小,其吸收边随着掺杂浓度的增加呈现明显的红移。这大大增强了吸收较低能量光子的能力。因此,随着 Cr 含量从 x 增加,可见颜色变为黑褐色 =0 到 0.0375。金红石Ti1 − x的VIS和NIR平均反射率 Cr x O2 样品分别减少了 60.2% 和 58%。

相反,锐钛矿样品由于Cr 3+ 杂质能级的形成,只有一些特征吸收峰出现在可见光波段。 .然而,带隙和 NIR 反射率没有受到显着影响。因此,通过该工艺获得了棕黄色、近红外反射率为90%的Cr掺杂锐钛矿型TiO2颜料。

缩写

- a * :

-

CIE红色成分

- b * :

-

CIE黄色成分

- L * :

-

CIE光度

- 近红外:

-

近红外

- 紫外线:

-

紫外线

- VIS:

-

可见光

纳米材料

- H2/NH3 混合气体中基于 GaN 的多量子阱的原子重排以改善结构和光学性能

- 走向 TiO2 纳米流体——第 1 部分:制备和性质

- 垂直电场对 ML-GaS 的电子和光学各向异性特性的调制

- 小型硒纳米晶体和纳米棒的简便合成和光学特性

- 三态电致变色器件的浸涂工艺工程和性能优化

- 迈向 TiO2 纳米流体——第 2 部分:应用和挑战

- 化学蚀刻制备的硅纳米线的光学和电学特性

- TiO2 中金纳米粒子分布对染料敏化太阳能电池光学和电学特性的影响

- 用于体内 CT 成像和肾脏清除特性的新型生物相容性 Au Nanostars@PEG 纳米颗粒

- 探测 Ag n V (n =1-12) 簇的结构、电子和磁特性

- 溶胶-凝胶改性的 pH 调节参数对纳米晶锶铁氧体的结构、微观结构和磁性的影响

- 碱金属吸附的 g-GaN 单层:超低功函数和光学特性