第二个B轴车铣刀 MoManTech目前购买的产品不进行任何车削工作,使用棒材生产一系列复杂的棱柱形医疗部件。 (所有照片均由 MoManTech 提供。) 我参观了一些位于偏远地区的非常先进的机械加工企业。由于冠状病毒的旅行限制,我没有去蒙大拿州谢里登的 MoManTech——本故事中介绍的精密机械车间。但是,“茫茫荒野”正是所有者 Kirt Johnston 描述其业务区域的方式。 他和他的家人花了很大的信心才到达那里。他最初来自印第安纳州,在华沙一家医疗设备制造商的管理层中晋升。 2003 年,31 岁的他正在制定收购公司的计划。由于工作压力,他一进医院就改变了计划。 Kirt Jo

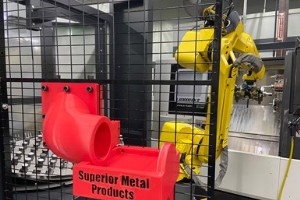

定期手动零件检查导致这种自动化转动细胞以暂停生产。 3D 打印零件收集槽以便在单元外交付,从而消除了该问题。 (所有照片均由Superior Metal Products提供,除非另有说明。) 一年前,我有机会访问奥马哈的高级金属产品部,写一篇关于复杂的机器人单元的故事,其中斗山 TW2600 双主轴车削中心对一系列铸造球墨铸铁泵组件进行端面加工。简而言之,该单元具有一个入站传送带,将工件输送到 FANUC 机器人,该机器人将它们装载到机器中,然后卸下完成的零件并将它们放在推车上。 这是该车间的第二个机器人加工单元。它的第一台安装于 2018 年,配备了 Okuma LB3000 EXII

Microconic夹头使Lane4 Precision能够微调夹头用于加工复杂零件的张力。事实上,这些夹头使车间能够完成在实施该夹头系统之前无法完成的工作。图片来源:Lane4 Precision 在 CNC 瑞士型车床中加工非常小的零件时,工件夹持,特别是对于后加工操作,可能会很棘手。根据其设计,拾取夹头可能会产生各种问题,包括同心度和跳动不良以及夹紧力控制不佳,从而导致零件损坏。这就是为什么当 Lane4 Precision(加利福尼亚州圣罗莎)的所有者 Dan Fifer 发现适合他的应用的筒夹时,他成为制造商的忠实客户,并信任该公司的工件夹持系统及其最精密和复杂的零件。 Fife

当夹具从机器的存储架上取走另一个托盘时,此视频中的播放速度有所提高。 Challenge Machine 利用安装在其新型五轴机床的可旋转 B 轴铸件侧面的激光探头进行刀具预调,并在无人值守的加工循环中检查刀具破损和跟踪刀具磨损(对于某些应用)。 明尼苏达州 Blaine 的 Challenge Machine 专门加工小型、复杂的零件——有些零件非常小。它使用一系列设备来做到这一点,包括 B 轴瑞士型车床、带有耳轴工作台的 VMC,可提供第四轴旋转,在某些情况下,还提供第五轴旋转,以及高速、真正的五轴加工中心。 尽管该车间已经能够使用其棒料式瑞士型实现长时间的无人值守加工,但直到

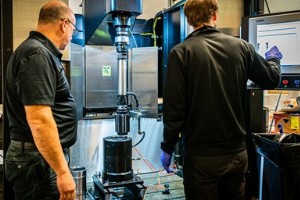

磨削后,珩磨操作可提高表面光洁度在最后的抛光操作之前。自动车轮测量过程有助于确保每次珩磨操作都从正确的进给位置开始。 图片来源:ANCA 医疗行业专家估计,到 2026 年,骨科髋关节手术将以每年 5% 的速度增长。鉴于全球老龄化人口不断增长,这并不奇怪。随着这一趋势,对支持这些程序的设备和组件以及生产它们的设备的需求将会增加。一个例子是与砂轮制造商 Tyrolit 联合开发的用于股骨球磨削的 ANCA 加工工艺。据说该工艺在 ANCA MX7 直线数控磨床上使用专门的机器控制和技术,可在成品股骨球中提供质量和一致性。 用于髋关节置换植入物的股骨球的有效性能需要圆度、尺寸和表面光洁度的一

最近,Hashier Machine 在业务上走到了岔路口。 Pete 兄弟(左)和 Phil Hashier 决定在他们的车间采用瑞士式车削,以便对以前经常在多台机器上运行的零件进行长时间的无人值守加工。 2006 年,Phil Hashier 成立,一年后他的兄弟兼机械工程师 Pete 也加入了该公司,俄亥俄州 Avon Lake 的工作车间曾经有 10 名员工。这家商店开业几年后的经济衰退导致它解雇了一些员工,许多其他商店也不得不这样做。 但在经历了整体糟糕的经营状况之后,兄弟俩发现要吸引更多人加入是一项极其艰巨的任务,以至于车间现在有 4 名员工,而 CNC 机床的数量是其两倍

每个月,我们都会组织一个技术展示会,重点介绍 PM 的一些产品信息 从供应商公司收到。 7 月份,我们重点介绍了一些将在 IMTS 2022 上重点展示的加工中心。 下午的 7 月加工中心展示包括一个高速 VMC,可提供直观的加工和堆焊;为灵活性而设计的 VMC;专为精确性能和速度而设计的系统,以线性曲线控制主轴运动;以及更多,如下所述。 如需了解各种精密加工领域的最新新产品,请在线查看 Production Machining 的新产品。 如果您想了解更多关于精密加工行业的最新消息、产品技术和运营最佳实践,请考虑订阅Production Machinings 免费的月刊印刷杂志。

作为一家加工车间,Mitotec Precision 继续为学徒现员工 Trevor Hutchins 等操作员在其两台 CNC 多轴机床上运行的作业寻找加快转换速度的方法。 20,000 个零件的批量是这些机器的最佳选择。 (图片来源:Mitotec Precision) Mitotec Precision 对多主轴凸轮自动装置并不陌生,但对于 CNC 多主轴来说是新手,它在 2019 年购买了第一台(在 2022 年春季增加了第二台)。有趣的是,威斯康星州的 Necedah 公司从未像人们预期的那样将其传统凸轮或更新的 CNC 多主轴用于这些类型的高产量机床。 “我们是一家工作车间,”

北印第安纳车桥面积为 60,000 平方英尺阿米什人拥有的 CNC 加工车间,专门加工马车零件、不锈钢围栏、球形挂钩、电缆零件和铝制拖车的铰链盖。 就在 1960 年代,这个国家的社会科学家普遍认为,阿米什人将在几十年内融入更广泛的美国文化。 “有理由认为,一旦欧洲习俗的活力耗尽,就像一个破旧的时钟一样,阿米什人就会被同化为主导社会,”约翰·霍斯特勒在华盛顿和李法律评论的一篇文章中写道。 事实证明,这些预测完全站不住脚。 由于他们倾向于大家庭,阿米什人是美国发展最快的社区之一,人口从 1980 年代中期的大约 84,000 人增加到今天的 300,000 多人,增加了两倍。毫不奇怪,这种

下午3点左右每个工作日,定制工具车间的工作人员都会开始设置车削中心,以便在晚上熄灯运行。 对于 Young 兄弟而言,车间自动化从在现有 CNC 车削中心添加棒料进给器开始。 这发生在 Gillen 和 Bob Young 于 2008 年购买了田纳西州库克维尔的 Custom Tool 之后不久。(Gillen 是总裁;Bob 是副总裁。)棒料进给机,它使两轴 CNC 车削中心能够在无人看管的情况下长时间运行与公司以前的管理方式相比,员工工作期间的时间代表了商店文化的重大转变。也就是说,从未考虑过将手动任务自动化,以至于在业务收购之前,甚至工资单检查仍然是手写的。 今天,已经实施了各种

持续改进对于伊利诺伊州维拉帕克的 Schmid Tool and Engineering (STE) 一直至关重要。这就是为什么它的管理层知道什么时候该聘请外部专业人员来帮助团队实施一些精益制造原则。这样做使该团队能够查明可以在其向枪支行业供应零件的业务中改进的流程。该公司在安装了两台 Hydromat Inc. 旋转式多工位复合机后,其准时交货率提高了,废品率降低了,积压也减少了。 当这家家族企业聘请 Erik Poulsen(拥有 21 年精密加工经验)担任运营总监时,他在建立价值流图后表达了对锤子和触发器的加工方式的担忧。地图的结果信息用于确定在整个业务中实现价值最大化和浪费最小化的地

Precision Plus 与其他机械车间不同的第一个线索是轻微的咔哒声。声音来自车间中央的十几台机械驱动的瑞士式车床。这些机器整齐地排列,并由明显较新的棒材进料器提供服务,这些机器没有覆盖,没有商店的 CNC 机器特有的降噪外壳。仔细观察会发现有六把左右的工具同时进出工件 随着凸轮旋转。 这里,Mike Reader 站在 Miyano 旁边BNX双主轴数控车床。 Mike 负责该店的学徒计划,该计划培训新员工使用瑞士型螺丝机。图片来源:Precision Plus 到 2000 年公司搬到威斯康星州埃尔克霍恩的现址时,其中一些机器已经生产零件多年。在公司总裁 Mike J. Re

Winema 的 RV10 Flexmaster 实现了较短的循环时间,因为分度台动态直驱;表的索引时间低于 0.3 秒。图片来源:Winema 高产量的机械车间经常被旋转式多工位机床所吸引,因为它们能够快速生产精密零件。但是,想象一下将车削操作添加到作为断开单元运行的传送机上,该单元没有影响其他工位的驱动和加工因素。据说,与翻转零件并执行背面车削或将零件移动到另一个夹紧位置以完成加工相比,这种额外的隔离车削单元能够沿零件的整个长度进行车削,从而提供高精度的同心度。 Winema 的 RV10 Flexmaster 旋转传送机使用户能够加工工件的整个外部轮廓,而不会出现微米级精度的定位误差

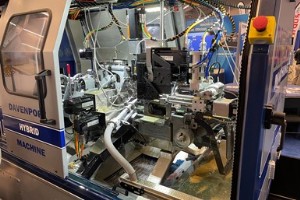

2017 年推出的混合式多主轴机床结合了 CNC 和凸轮驱动功能,可大批量生产精密零件。 Davenport Machine(隶属于 Brinkman International Group Inc.)的首席制造和技术官 Dan Bavineau 说:“这是我们经常收到的关于我们的 Hybrid 多主轴平台的两个问题。 Hybrid 概念代表了公司传统五轴、多轴丝杠机床的下一次发展,将 CNC 技术与一些熟悉的凸轮驱动功能相结合,Bavineau 表示,这些功能使这些机器能够实现更快的循环时间,同时提供更严格的过程控制和精确。他指出,它的设计还旨在以实惠的价格提供直观的编程和更高的灵活性,

在全球的机械车间中,为了在一台设备上完成零件而实施多任务机器是一种明确的趋势。这种高效的加工过程消除了在多台机器上运行零件的需要,从而节省了设备占地面积、设置时间和人力。 自动化机床的创造者 Fuji Machine America Corp. 将加工和机器人经验相结合,推出了一种全新的自动化多任务加工解决方案与集成机器人。 “任何可以从一台机器上完成产品的商店都是 Gyroflex 的理想选择,”Fuji Machine America 销售和服务副总裁 Frank Tortorich 说。他解释说,这台机器从原材料开始,一直到成品部件,都处理整个过程,包括质量测量和测试。 通过使用富士

在寻找瑞士型车床期间借助 Y2 轴,派拉蒙机器实现了同时具有 Y2 轴和可编程 B 轴的机器的潜在优势,可以创建各种角度的轮廓和特征。 盐湖城的派拉蒙机器服务于多元化的客户群,为航空航天、国防、医疗、采矿和许多其他行业生产零件和组件。在所有者 Steve Van Orden 的带领下,这家拥有 65 名员工的制造公司在其气候控制设施中同样拥有一系列加工设备,包括 VMC、HMC、CNC 车床、车铣床、线切割机床 (EDM) 以及之前的反正到 2017 年,一台瑞士式车床。 不过今天,这家商店有六种瑞士式。 Steve 的儿子 Eric 是该公司的螺丝机主管和车削技术顾问,他说虽然派拉蒙机

在机械车间使用激光器并不少见。示例包括用于测量和校准机床运动系统的激光干涉仪;和激光对刀系统,用于测量机器上的工具并检测损坏的工具。 最近,在一些 Studer(United Grinding 品牌)外圆磨床和万能磨床型号上集成了激光技术来测量精密工件。在过去的 10 年里,该公司一直在开发这项技术,用于砂轮的实验测量。意识到其在磨床方面的潜力,Studer 和激光制造商在 2020 年增加了改进的镜片和其他适用于磨削的必要设备,并最终推出了所谓的 LaserControl — 机器集成的激光过程测量技术。 LaserControl 具有许多优势,例如可降低生产成本的精密工件测量、提高测量

这种“机械化学”工艺可以通过抛光/平台化的方式改善钢铁和铸铁等黑色金属材料的摩擦性能,同时用钨浸渍纳米级的表面。图片来源:孙能 通常,珩磨是具有精密孔的零件的最终加工操作之一,这些零件必须容纳匹配的内部组件。据珩磨设备和磨料制造商 Sunnen 称,该工艺可以修复各种不利的钻孔条件,包括直径尺寸、喇叭口、波纹、锥度、彩虹、桶形、铰刀颤动、钻孔痕迹和不圆孔。它可以实现 ±0.0002 英寸的孔径公差,同时保留其标志性的交叉影线图案以保持润滑。 向前迈进了一步,Sunnen 最近与瑞典的 Applied Nano Surfaces (ANS) 合作,在标准 Sunnen CNC 珩磨设备上提供

Arno 应用专家 Rob Hampton 回顾了 Arno Fast Change 系统并在此视频中描述了它的运行方式。 在滑动主轴箱车床上维修传统压板上的工具时,可能需要 10 分钟或更长时间才能对一个刀片进行转位。在对工具进行分度时,冷却液龙头可能会被操作员敲松,并可能导致机械加工车间的工具寿命和时间损失。刀片转位后,操作员可能需要多次启动和停止主轴,以查看冷却液流是否被引导到需要的位置。 Arno 的快速更换 (AFC) 刀具系统由一个连接板组成,该连接板可容纳分体式刀柄、冷却液通车刀、切断刀具和切槽刀具。图片来源:美国阿诺 为了优化这种换刀过程,Arno-Werkzeuge

这个机器人加工单元生产用于汽车燃料系统的管子。在田纳西州库克维尔的 Custom Tool 中发现包含此单元的内容,包括工件夹具、零件分配器、安全扫描仪和零件收集器。 您是否购买了设备,知道它最终会得到很好的使用,但当时没有理由购买它,只是您一直在关注它吗?我有机会参观了一家可以对这个问题回答是肯定的机器车间,并且一点也不后悔投资。事实上,一项大批量加工作业的吞吐量增加了,自动化团队学到了一项新技能,相信这对未来的许多自动化机器维护项目都有好处。 2018 年,Custom Tool Inc.(田纳西州库克维尔)的管理层对团队成员不熟悉的技术感到好奇。尽管这家车间对拥有自动焊接单元的自动化

工业设备