通过表面和中间层改性调节油中层状磷酸锆纳米片的摩擦学性能

摘要

二维 (2D) 无机层状纳米片在固态和油分散体中均表现出优异的润滑性能。在本文中,我们系统地研究了表面和层间改性对矿物油中层状 α-磷酸锆 (ZrP) 纳米片的摩擦学性能的影响。原始的层状 ZrP 纳米片首先与不同烷基链的硅烷反应以实现外表面改性,然后插入不同的烷基胺以改变层间距。对在矿物油中进行各种改性的 ZrP 纳米片的摩擦和抗磨损研究表明,外表面更长的烷基链以及层间距的小幅增加将导致更好的摩擦学行为,尤其是在相对较重的负载条件下。我们的研究结果说明了通过改变表面和层间功能来调节油中二维层状纳米片的摩擦学特性的能力,将有助于理解含有二维层状纳米片的纳米润滑油的潜在摩擦学机制。

<图片>

ㅟ

背景

含有无机纳米颗粒的润滑油,也称为纳米润滑油,由于与具有纯有机分子的传统润滑油相比,具有优越的摩擦和抗磨损性能,在科学界和工业界引起了广泛关注[1, 2]。常用于制备纳米润滑油的无机纳米材料包括 (1) 零维球形或准球形纳米粒子,如软金属纳米粒子、氧化物纳米粒子、硼基纳米粒子、富勒烯和 WS2/MoS2 中空纳米粒子 [3]。 ,4,5,6,7,8,9,10,11,12]; (2) 一维纳米管/纳米线,即碳纳米管和二硫化钼纳米管/纳米线[13,14,15]; (3) 二维 (2D) 纳米片,如石墨烯、二硫化钼纳米片、层状金属磷酸盐、纳米粘土和层状双氢氧化物 [16,17,18,19,20,21]。通过应用纳米颗粒来提高润滑性能的可能机制可能因材料成分、尺寸、结构等而异[22,23,24]。对于不同尺寸的润滑纳米材料,二维层状纳米片由于其各向异性的几何形状、高纵横比以及通过层间滑动和剥离的高效润滑而备受关注[25,26,27,28]。

在所使用的二维润滑材料中,α-磷酸锆 (ZrP) 及其衍生物是一类新的但越来越重要的层状无机纳米材料,在油介质中显示出优异的摩擦和抗磨损性能。最近关于在锂基润滑脂中使用 ZrP 的报告表明,原始层状 ZrP 的性能比 MoS2 好得多,尤其是在重负载情况下,这可能是由于 ZrP 纳米片的稳定和刚性 2D 分子框架和强大的层间键合 [29]。早期在矿物油中的工作表明,与传统的润滑添加剂(如二硫化钼和石墨)相比,ZrP 和 ZrP 衍生物在更高的承载条件下表现出优异的摩擦性能和在液体油介质中的抗磨损能力 [30]。最近还发现,ZrP 纳米片在减少水性和非水性介质中的摩擦方面都有效,这主要是因为纳米片引起的液体混合物的粘度改变和润滑分子在 2D 表面的吸收。纳米血小板 [31, 32].

由于其明确的化学结构、易于控制的尺寸和纵横比、大的离子和质子交换容量以及用于修饰的高表面和层间反应性 [33,34,35],ZrP 通常被视为用于研究的模型 2D 纳米系统聚合物纳米复合材料、药物和生物分子纳米载体、溶致性盘状液晶等 [36,37,38,39,40,41,42,43]。尽管根据最近的研究成果,ZrP 在纳米润滑油中的应用似乎很有前景,但在将这些特殊的二维层状无机纳米片应用于实际应用之前,仍然缺乏许多详细的研究。此类研究可能包括尺寸、厚度和多分散性、分散状态和胶体稳定性、表面和层间改性等的影响。 ZrP 纳米片是亲水的;因此,需要油溶性表面活性剂以使其稳定地分散在油介质中以用于摩擦学应用。在最近的一项研究中,具有不同烷基链长度的有机胺已被用于嵌入并因此扩大矿物油中 ZrP 纳米片的层间距以进行润滑研究 [32]。然而,这种嵌入分子将不可避免地和非选择性地附着在 ZrP 纳米片的层之间和外表面。因此,有必要开发一种特定的表面改性方法来制备油溶性 ZrP 纳米片,并使其层间结构无法进一步证明。通过这种方式,可以分别实现ZrP纳米片的表面和层间改性,从而可以单独研究这两个因素的影响。

在这项研究中,我们的目标是区分 ZrP 纳米片的表面和层间改性,以找出对矿物油摩擦学性能的每种影响。我们首先将具有不同烷基链长度的硅烷偶联剂连接到 ZrP 纳米片的外表面,以增加其油溶性,并研究表面活性剂分子长度对其在矿物油中的润滑效率的影响。然后将这种表面改性的 ZrP 纳米片插入烷基胺以进一步研究层间改性效果。通过这些设计实验,我们发现具有长烷基链的 ZrP 纳米片的表面改性和随后插入短胺分子在减少矿物油中的摩擦和磨损方面是最有效的。我们的研究结果证明了调整ZrP纳米片的表面和层间功能以优化其在油介质中的摩擦学性能的可行性,这将有助于设计含ZrP纳米片的润滑油的实际应用。

方法

原始 ZrP 纳米血小板的合成

使用 Sun 等人开发的水热法合成了原始 ZrP 纳米片。 [35] 在典型的程序中,首先将 4.0 克 ZrOCl2·8H2O(99.9%,阿拉丁)样品与 40.0 毫升 H3PO4(6.0 M)混合,然后密封到衬有聚四氟乙烯的压力容器中。将样品在烘箱中加热并保持在 200°C 下 24 小时。冷却至室温后,用去离子水离心洗涤样品5次,除去过量的H3PO4。纯化的 ZrP 纳米片在 80°C 的烘箱中干燥 24 小时,然后在进一步使用前用研钵和研杵研磨成细粉。该样品被鉴定为原始 ZrP。

原始 ZrP 纳米血小板的表面改性

10 克原始 ZrP 和 20 克三种烷基硅烷(> 95%,阿拉丁),包括三甲氧基辛基硅烷 (C8)、十二烷基三甲氧基硅烷 (C12) 和十六烷基三甲氧基硅烷 (C16),首先用甲苯溶解在 500 毫升的三颈烧瓶,分别。然后将混合物放入 100°C 的油浴中,持续搅拌 48 小时。反应结束后,离心除去溶剂,固体样品用石油醚离心洗涤3次。表面改性的 ZrP 纳米片在 70°C 的烘箱中干燥 24 小时。最后,干燥的 ZrP 样品在进一步使用之前用研钵和研杵研磨成细粉。这三种表面修饰的ZrP纳米片分别被鉴定为C8-ZrP、C12-ZrP和C16-ZrP。

ZrP 纳米血小板的层间修饰

将两克表面改性的 ZrP 纳米片(C8-ZrP、C12-ZrP 和 C16-ZrP)和包括 5 克己胺 (N6) 和 10 克 1-十二烷胺 (N12) 的伯烷基胺溶解在 60 毫升己烷中分别使用 100 mL 玻璃瓶。然后在室温下通过超声处理 (40 kHz) 处理混合物 3 小时。超声处理后,样品用石油醚离心3次。嵌入的 ZrP 纳米片在 70°C 的烘箱中干燥 24 小时。这六个具有不同表面改性的嵌入 ZrP 样品分别被鉴定为 C8-ZrP-N6、C8-ZrP-N12、C12-ZrP-N6、C12-ZrP-N12、C16-ZrP-N6 和 C16-ZrP-N12 .

制备含有 ZrP 纳米片的纳米润滑油

对于摩擦学研究,确定在油中具有各种修饰的 ZrP 纳米片的浓度为 0.1 wt%。首先通过在机械搅拌下将每种固体粉末与矿物油直接混合,然后超声处理约 20 分钟以获得均匀的油混合物来制备含有 1.0 wt% 不同 ZrP 样品的母料油。然后在超声处理下使用基础矿物油将每种原料油混合物稀释至 0.1 wt%。

特征

所有固体样品的晶体结构通过它们的 X 射线衍射 (XRD) 图案进行分析,这些图案通过 Rigaku X 射线衍射仪系统 (DMAX-2500,日本) 获得。使用在 30 kV 下操作的 TESCAN 电子显微镜(Vega3,捷克共和国)进行扫描电子显微镜(SEM)研究。傅里叶变换红外光谱 (FTIR) 使用 PerkinElmer Spectrum Two 进行。

使用配备四球测试装置的 Bruker 通用机械测试仪(UMT-2,德国)根据 ASTM D4172 标准测试方法测试含有各种改性 ZrP 纳米片的纳米润滑油的摩擦和抗磨损性能。测试方法如图 1 所示。每次测试前,球架用石油醚清洗,金属球(不锈钢,直径 12.7 毫米)在酒精中超声清洗。然后将支架和金属球彻底干燥。三个金属球被夹在凹槽中并用大约 10 毫升润滑油覆盖。然后将第四个金属球(称为“顶部球”)放置在支架中其他三个金属球的顶部。在室温下,在预设的正常负载下,测试仪在顶部球与其他三个球保持静止的情况下运行。随时间读取每个单独测试的摩擦系数 (COF),所有样品的测试持续时间为 1 小时或 3600 秒。以每秒 100 个数据点的间隔收集数据。使用 Bruker 3D 轮廓仪检查金属球的表面粗糙度。五个金属球的平均表面粗糙度为 155.0 ± 14.8 nm(参见附加文件 1:图 S1)。通过 Lecia DM2700 光学显微镜检查测试后磨损金属球上的磨痕。每个润滑油样品单独测量五次,并计算这五次测量的每个样品的平均COF。

<图片>

四球测试方法示意图

结果与讨论

单独的 ZrP 层覆盖有在单层两侧延伸的羟基。在原始的 ZrP 纳米片中,这些层通过相对强的氢键堆叠在一起,而它们的外表面覆盖有游离羟基。修饰层状 ZrP 纳米片最常用的方法是使用胺分子,如烷基胺或聚醚胺 [34]。胺基和羟基之间的酸碱反应使这些胺分子不仅附着在层状 ZrP 纳米片的外表面上,而且能够嵌入 ZrP 层之间。因此,为了对 ZrP 纳米片的表面和夹层进行不同的改性,应开发一种逐步改性的方法,实现这一策略的可行方法是通过共价键对原始 ZrP 纳米片的外表面进行改性和保护。先键合,中间层不受影响,以备进一步嵌入。

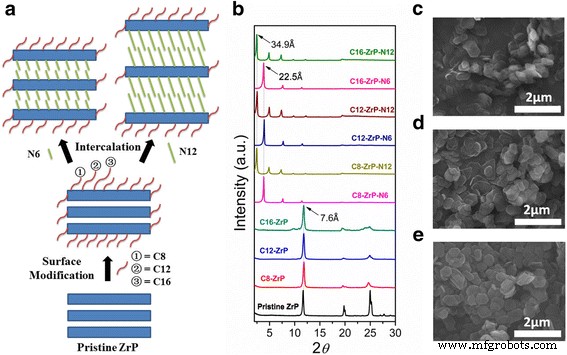

图 2a 说明了我们的设计,以实现 ZrP 纳米片的不同表面和层间修饰。我们首先使用文献中开发的硅烷偶联方法通过共价键修饰原始 ZrP 纳米片的外表面 [44]。在这一步中,三种烷基硅烷(C8、C12 和 C16)不仅用于增加 ZrP 纳米片的油溶性,而且还用于研究表面活性剂分子长度对改性 ZrP 纳米片在油中的摩擦学性能的影响。 FTIR 结果(参见附加文件 1:图 S2)显示了与 C−H 的不对称和对称拉伸相关的强特征带,在 2900 到 3000 cm −1 ,以及在约 1130 cm -1 处出现 Si-O-P 的特征拉伸 ,这表明硅烷基团成功接枝到纳米片表面 [44]。接下来,对于每个硅烷改性的 ZrP 纳米片,两种不同的烷基胺(己胺,N6 和 1-十二胺,N12)被引入到层之间。以这种方式,可以实现具有不同表面和层间修饰的ZrP纳米片。

<图片>

ZrP 纳米片的表面和层间修饰:a 样品制备示意图。 b XRD 图。 c 的 SEM 图像 原始,d 表面改性,和e 表面修饰和嵌入的ZrP纳米片

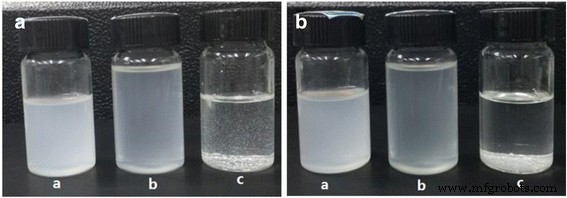

为了验证我们的策略,对所有制备的 ZrP 样品进行了 XRD 测量,相应的 XRD 图案如图 2b 所示。代表硅烷改性的 ZrP 纳米片的样品 C8-ZrP、C12-ZrP 和 C16-ZrP 显示与原始 ZrP 相同的 7.6 埃层间距,表明当前研究中使用的所有硅烷分子都无法嵌入ZrP 夹层,并且该第一步修饰仅发生在 ZrP 纳米片的外表面上。这种现象主要是由于硅烷分子的相对较大尺寸导致它们无法进入 ZrP 纳米片的夹层 [44]。在引入烷基胺后,ZrP 纳米片的层间距预计会增加,如它们的 XRD 图案所示。插入己胺的不同硅烷改性样品(C8-ZrP-N6、C12-ZrP-N6 和 C16-ZrP-N6)具有相同的 22.5 埃层间距。当插入 1-十二胺时,由于使用了更长的烷基胺分子,所有三个样品(C8-ZrP-N12、C12-ZrP-N12 和 C16-ZrP-N12)都显示出更大的层间距 34.9 Å。图 2c-e 分别显示了原始 ZrP 纳米片、硅烷改性的 ZrP 纳米片和带有胺插层的硅烷改性的 ZrP 纳米片的代表性 SEM 图像。所有这三种类型的 ZrP 样品都具有类似直径约 600-800 nm 的片状结构,表明表面和层间改性不会影响 ZrP 样品的片状形态和直径。上述表征结果还表明,此类制备的样品将为系统研究表面和层间对 ZrP 纳米片在油中的摩擦学性能的影响提供理想的模型。各种 ZrP 样品在矿物油中的代表性分散稳定性如图 3 所示。经过表面和层间改性的 ZrP 纳米片可以均匀稳定地分散在矿物油中。然而,未经任何功能化的原始 ZrP 纳米片不溶于油,并且会迅速沉积到底部。因此,含有原始ZrP纳米片的油样不适合纳米润滑油应用,因此在本研究中未进行测试。

<图片>

矿物油中 ZrP 纳米片的照片a 在分散和 b 之后 分散 2 小时后。样品 a C16-ZrP、样品 b C16-ZrP-N6 和样品 c 原始 ZrP。每个样品的浓度为 0.1 wt%

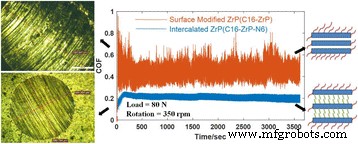

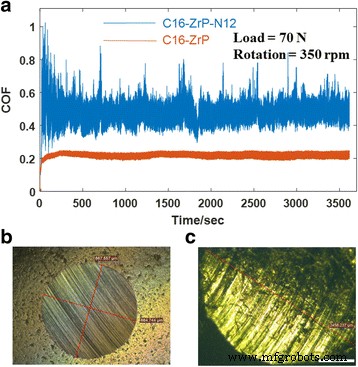

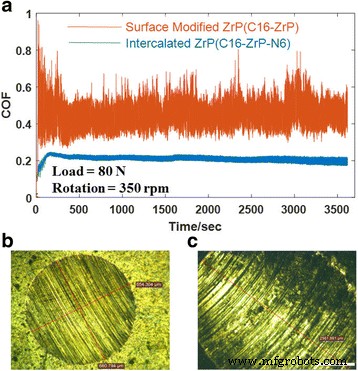

使用四球模块在 70 N 的负载和 350 rpm 的转速下在 1 小时内对含有浓度为 0.1 wt% 的各种类型 ZrP 纳米片的矿物油进行摩擦学测量,以及四球后的磨痕。通过光学显微成像检查球测试。图 4 显示了从我们的摩擦和磨损测试中选择的原始数据(矿物油中的 C16-ZrP 和 C16-ZrP-N12)。 COF 作为时间的函数进行测量,每次测量中 COF 数据的波动是测试油样润滑稳定性的指标。对于矿物油中 C16-ZrP 和 C16-ZrP-N12 的 COF,如图 4a 所示,插入 1-十二胺后硅烷改性的 ZrP 纳米片表现出更高的 COF(~ 0.50 vs. ~ 0.20) 与相同的表面改性 ZrP 纳米片相比,在 1 小时的整个测试期间具有更大范围的 COF 数据波动,但没有任何烷基胺嵌入。此外,如图 3b 所示,在四球测试后,矿物油中的 C16-ZrP 会产生直径约为 600 μm 的相当光滑的圆形磨痕,而矿物油中 C16-ZrP-N12 的磨损损伤显示图 3c 中的形状非常粗糙且呈椭圆形,长直径约为 2400 微米。通过考虑图 4 中显示的 COF 和磨痕成像结果,表明 ZrP 纳米片的层间间距大幅增加,即通过 1-十二胺插层从原始 7.6 到 34.9 Å,将导致显着下降纳米润滑油的润滑效率。

<图片>

一 在 80 N 负载和 350 rpm 转速下,在矿物油中没有和有插层(C16-ZrP 和 C16-ZrP-N12)的表面改性 ZrP 纳米片的摩擦系数。 b 磨痕图像的光学显微图像 C16-ZrP 和 c 经测试后矿物油中的C16-ZrP-N12

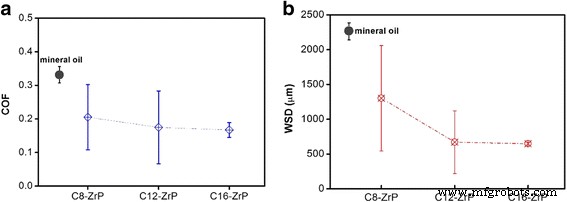

包含表面改性 ZrP 纳米片的所有纳米润滑油的摩擦学性能,包括 COF 和 WSD 结果分别如图 5a、b 所示。为了比较,基础矿物油的平均 COF 和平均 WSD 也显示在相应的图中。基础矿物油显示约 0.33 的平均 COF 和约 2300 μm 的平均 WSD。所有含有各种烷基链长度(C9-ZrP、C12-ZrP 和 C16-ZrP)的盐水改性 ZrP 纳米片的纳米润滑油样品均表现出比基础矿物油更低的平均 COF 和更小的 WSD,表明可以有更好的摩擦学性能通过添加表面改性的ZrP纳米片实现,无需在矿物油中进行任何插层。

<图片>

一 摩擦系数和b 表面改性ZrP纳米片的磨痕直径

纳米润滑油的平均 COF 和平均 WSD 随着硅烷改性 ZrP 纳米片外表面上烷基链长度的增加而降低,分别如图 5a、b 所示。 C8-ZrP 润滑油样品的平均 COF 约为 0.20,比基础矿物油样品低~ 40%。含有 C12-ZrP 和 C16-ZrP 的纳米润滑油的平均 COF 分别约为 0.18 和 0.17,略低于含有 C8-ZrP 的纳米润滑油。至于磨损测试结果,含 C8-ZrP、C12-ZrP 和 C16-ZrP 的纳米润滑油的平均 WSD 分别为~ 1300、~ 700 和~ 600 μm,分别约为 43、70 和 74%分别小于基础矿物油。上述摩擦学结果可能是因为 ZrP 纳米片表面上更长的烷基链会导致更好的分散性,从而使制备的纳米润滑油具有更好的摩擦和抗磨性能。此外,有趣的是,含 C16-ZrP 的纳米润滑油的 COF 和 WSD 的误差变化远小于含 C8-ZrP 和 C12-ZrP 的油,甚至小于纯矿物油,这也可能是由于具有更长烷基链的表面改性 ZrP 纳米片的更好分散。纳米润滑油的摩擦学性能高度依赖于纳米颗粒分散体。在较差的纳米颗粒-油分散体中存在大的聚集体可能会导致润滑介质中相对较大的不均匀性,导致不稳定的流变行为和摩擦时较差的摩擦学性能。然而,当纳米片在油中分散良好时,均匀的油分散体可以在摩擦表面之间提供平滑的润滑,其中分散的纳米片将作为润滑增强剂发挥良好的作用,从而实现卓越而稳定的摩擦学性能.

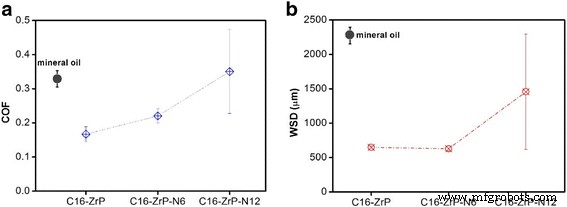

在制备的所有表面改性样品中,具有最长烷基链(C16-ZrP)的硅烷改性 ZrP 纳米片在矿物油中表现出最佳摩擦学性能,并插入了两种烷基胺,己胺 (N6) 和 1-十二烷胺(N12),研究层间改性对纳米润滑油摩擦和抗磨性能的影响。图 6a、b 分别显示了与纯矿物油相比,含有 C16-ZrP、C16-ZrP-N6 和 C16-ZrP-N12 的纳米润滑油的 COF 和 WSD。这些纳米润滑油的平均 COF 随着烷基胺嵌入层间距离的增加而增加。 C16-ZrP-N6纳米润滑油的平均COF约为0.21,高于C16-ZrP油样(~ 0.17),但仍比矿物油(~ 0.33)低~ 36% .然而,具有 C16-ZrP-N12 的纳米润滑油表现出高得多的平均 COF,约为 0.35,甚至高于平均 COF 约为 0.33 的纯矿物油。至于观察到的磨损损伤,含 C16-ZrP-N6 的纳米润滑油的平均 WSD 约为 550 μm,甚至比 C16-ZrP 油样(~ 600 μm)小一点。然而,与含有 C16-ZrP-和 C16-ZrP-N6 的油样相比,含有 C16-ZrP-N12 的纳米润滑油具有更大的层间距,表现出更大的平均 WSD(~ 1400 μm)。

<图片>

一 摩擦系数和b 无和有插层表面改性ZrP纳米片的磨痕直径

图 6 中显示的上述 COF 和 WSD 结果表明,烷基胺插层表面改性 ZrP 纳米片的层间距略有增加,即,己胺插层从原始层间距 7.6 增加到 22.5 埃,在目前的测试条件下,不会导致纳米润滑油的摩擦和抗磨损性能发生显着变化。相反,当硅烷改性的 ZrP 纳米片被具有更长烷基链的胺分子(即层间距为 34.9 Å 的 1-十二烷胺)插入时,可以观察到这种制备的纳米润滑油的摩擦学性能急剧下降,就摩擦系数而言,不知何故比纯矿物油更差。此外,如图 6a、b 所示,含 C16-ZrP-N12 的油样的 COF 和 WSD 的误差变化明显大于 C16-ZrP 和 C16-ZrP-N6 油的误差变化,表明通过嵌入 1-十二胺使表面改性的 ZrP 纳米片的层间距大幅增加,导致相应纳米润滑油的摩擦学性能极不稳定。这种现象可能是由于ZrP纳米片的厚度大幅增加以及1-十二胺嵌入后结构的不稳定性所致。

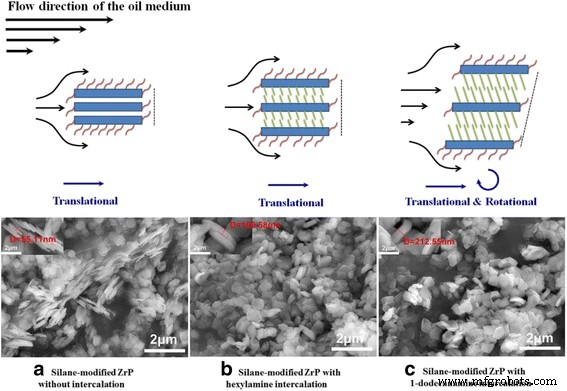

本研究中合成的 ZrP 纳米片的平均直径为 600-800 nm,如图 2 中的 SEM 图像所示。基于我们的 SEM 图像和文献报告,原始和表面改性的 ZrP 纳米片的厚度约为70 nm,导致直径与厚度/纵横比为 ~ 10,忽略硅烷改性导致的厚度略有增加。己胺和 1-十二胺的嵌入分别导致 ZrP 纳米片的厚度增加了大约两倍和四倍,从而导致纳米片纵横比的降低。最近发现,原始的 ZrP 纳米片与小胺分子(如乙胺、丙胺和丁胺)在油中的嵌入有助于提高润滑性能,这是由于纳米润滑油的流变特性得到改善 [32]。在我们的研究中,含有 C16-ZrP 和 C16-ZrP-N6 的纳米润滑油也表现出比纯矿物油更好的摩擦学性能,这与上述文献发现非常吻合。然而,通过进一步增加层间距与 1-十二胺插层观察到的润滑行为急剧下降可能归因于 ZrP 纳米片的尺寸和尺寸变化,这是由于其厚度的增加和纵横比的降低。此外,当油中纳米片的纵横比很大时,如我们的 C16-ZrP 和 C16-ZrP-N6 以及文献中报道的具有小胺分子的直接嵌入 ZrP 纳米片 [32],纳米润滑的运动大部分分散的纳米片在摩擦过程中会引起沿油流方向的排列和平移运动,这有助于改善油介质的流变特性。然而,当纳米片的纵横比大幅降低时,油介质运动引起的剪切力将不可避免地导致尺寸大而纵横比小的纳米片旋转,从而导致流变行为降低和摩擦学不良。表现。此外,当 ZrP 纳米片被 1-十二胺插入时,大的层间距显着降低了每个插入的纳米片中各个层之间的相互作用。因此,施加在分散的 C16-ZrP-N12 上的剪切应力也可能导致嵌入的纳米片的大变形,并在一定程度上影响它们的结构完整性,从而导致与较小的 ZrP 纳米片相比更差的摩擦学性能。层间距离。解释上述现象的建议机制如图 7 所示。

<图片>

表面改性的 ZrP 纳米片在油中插入和不插入时的流变学行为。卡通中显示的分层纳米血小板未按比例绘制。底部是带有和不带有插层的表面改性 ZrP 纳米片的相应 SEM 图像。 一 无嵌入的硅烷改性 ZrP 纳米片(厚度为 ~ 55 纳米)。 b 具有己胺插层的硅烷修饰的 ZrP 纳米片(厚度为 ~ 160 纳米)。 c 具有 1-癸胺插层的硅烷修饰的 ZrP 纳米片(厚度为 ~ 210 纳米)

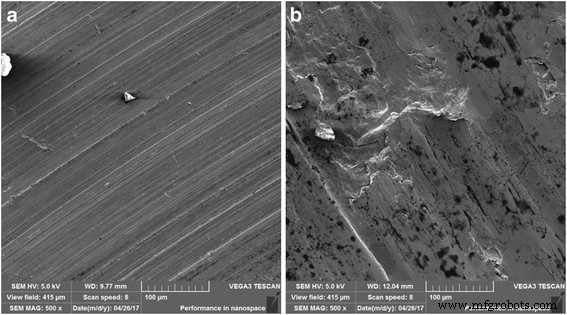

在 70 N 的负载和 350 rpm 的转速下,我们的四球测试的摩擦学结果如图 1 和图 2 所示。 5 和 6 表明,在这种测试条件下,矿物油中的 C16-ZrP 和 C16-ZrP-N6 在 COF 和 WSD 方面表现最好。 These two nanolubricating oil samples were next tested under an increased load of 80 N and the same rotation speed of 350 rpm to examine their tribological performance under a higher load condition, and the corresponding COFs and wear scar images are shown in Fig. 8. The COF of nanolubricating oil containing C16-ZrP for this individual test is about 0.45 with a very large range of data fluctuation as shown in Fig. 8a, indicating a poor and unstable lubricating behavior under an increased load of 80 N as compared to the relatively low and stable COF profile (~ 0.20 for the individual test shown in Fig. 4a and ~ 0.17 for the average COF) obtained under a load of 70 N. On the contrary, under this increased load condition, the COF profile of the nanolubricating oil with C16-ZrP-N6 is smooth with rather small data fluctuations and its COF is about 0.20, which is very close to the average COF (~ 0.21) of the same sample under a load of 70 N. The wear damage under the load of 80 N for the C16 -ZrP-N6 oil sample is about 650 μm in diameter as shown in Fig. 8b, which is a reasonable increase as compared to the WSD of ~ 550 μm for the same sample under the load of 70 N. However, for the C16-ZrP oil sample tested under the load of 80 N, the wear damage, as shown in Fig. 8c, becomes very large and elliptical in shape with a long diameter of around 2600 μm, a dramatic increase as compared to the same sample tested under the load of 70 N (round wear scar of ~ 600 μm in diameter). The corresponding SEM images of the above two samples are illustrated in Fig. 9. Similar to the observation in Fig. 8b, c, the wear surface of the C16-ZrP-N6 oil sample is much smoother than that of the C16-ZrP oil sample. The above results suggest that a small increase in the interlayer spacing with relatively small amine molecules, i.e., hexylamine, would lead to a better tribological performance of the intercalated ZrP than the nanoplatelets without intercalation in mineral oil. The mechanism that is responsible for the above phenomenon could be due to the balanced interlayer interactions in the layered ZrP nanoplatelets introduced by relatively small amine molecules. The pristine layered crystal structure of ZrP nanoplatelets is rather rigid and brittle, while the hexylamine-intercalated ZrP nanoplatelets should be tougher and more elastic, which makes them more stable and durable under a relatively heavy load, thus leading to a better tribological performance for such layered nanoplatelets in oils. Meanwhile, the elemental analysis on the above two worn surfaces (Additional file 1:Figs. S3–S5) did not have any remaining ZrP nanoplatelets, indicating that the modified ZrP nanoplatelets in the current study may enhance the lubricating efficiency by sliding between the metal friction surfaces, rather than bonding on each metal surface. The detailed mechanisms may be explored by studying individual nanoplatelets of various modifications through micro/nano-mechanical measurements and are under our further investigations. Nevertheless, the large increase in the interlayer spacing, i.e., by 1-dodecanamine intercalation, would certainly cause a poor tribological performance of ZrP nanoplatelets in mineral oil.

一 Friction coefficients of the nanolubricating oils containing C16-ZrP and C16-ZrP-N6 under a load of 80 N and rotation speed of 350 rpm. Optical microscopic images of the wear scar images for b C16-ZrP-N6 and c C16-ZrP in mineral oils after testing

SEM images of the wear scars for a C16-ZrP-N6 and b C16-ZrP in mineral oils after testing under a load of 80 N and rotation speed of 350 rpm

结论

In summary, we have investigated the effects of surface and interlayer modifications on the tribological properties of layered ZrP nanoplatelets in mineral oil. Instead of directly using alkyl amines to intercalate and disperse ZrP nanoplatelets in oils, silane coupling agents with C8-, C12-, and C16-alkyl chains were first utilized to modify the outer surfaces of the pristine ZrP without any intercalations to study the surface modification effect. Such surface-modified ZrP nanoplatelets were further intercalated by hexylamine and 1-dodecanamine to investigate the interlayer modification effect. The standard four-ball tribological measurements on the friction coefficients and wear damages of nanolubricating oils containing various modified ZrP nanoplatelets illustrate that a longer alkyl chain on the outer surfaces will result in a better tribological performance and a further intercalation with 1-dodecanamine will cause a significant decrease in the tribological performance. When the surface-modified ZrP nanoplatelets are intercalated with hexylamine, the tribological behavior of the nanolubricating oil is similar to the one without any intercalation under a load of 70 N. However, when the testing load is increased to 80 N, the surface-modified ZrP nanoplatelets with hexylamine intercalation show much better tribological properties than the ones without any intercalation in mineral oil. Our findings demonstrate the importance of tuning surface and interlayer modifications of 2D-layered nanolubricating additives for better tribological performance and are of great significance in designing high-performance nanolubricating oils for practical uses.

纳米材料