火花等离子体烧结 SiC 与通过热直流等离子体工艺制备的 Si-SiC 复合纳米颗粒的烧结行为

摘要

通过对固态合成的 SiC 粉末进行非转移弧热等离子体处理制备了 Si 包覆 SiC (Si-SiC) 复合纳米颗粒,并将其用作 SiC 陶瓷成型的烧结添加剂。 【摘要】:采用放电等离子烧结(SPS)工艺制备烧结SiC球团,研究了纳米Si-SiC复合颗粒对微米级SiC粉体烧结行为的影响。 Si-SiC 复合纳米颗粒与微米级 SiC 的混合比例优化为 10%。维氏硬度和相对密度随着烧结温度和保温时间的增加而增加。通过使用额外的活性炭与微米级 SiC 和纳米级 Si-SiC 的混合物进行反应键合,进一步提高了相对密度和维氏硬度。最大相对密度 (97.1%) 和维氏硬度 (31.4 GPa) 在 1800 °C 烧结温度下保持 1 分钟,当 0.2 wt% 额外的活性炭添加到 SiC/Si-SiC 的混合物中时。

碳化硅(SiC)陶瓷以其高温硬度、耐磨性、低热膨胀系数、高导热性、耐腐蚀性强、腐蚀性环境稳定性高等显着特性而备受关注,并已被广泛应用。应用于涡轮叶片、柴油发动机零件、航空航天和核反应堆材料等各个领域[1,2,3,4,5,6]。然而,由于 Si-C 键的共价性质和低自扩散系数,在没有添加剂的情况下很难使 SiC 致密化 [7, 8]。大块 SiC 材料通常由固态烧结碳化硅 (SSS-SiC) 或液相烧结碳化硅 (LPS-SiC) 从起始 SiC 结晶粉末制备 [7, 8]。在 SSS-SiC 的情况下,没有使用液态成型添加剂,如硼、铝、碳或它们的化合物,通过降低晶粒的表面能以及存在于表面的二氧化硅与表面的反应来使 SiC 致密化。碳。然而,该过程需要超过 2000 °C 的温度进行烧结 [7, 9, 10]。 LPS-SiC 由金属氧化物添加剂在烧结温度下的液相形成控制,该液相在 SiC 烧结过程中充当传质介质 [8, 11, 12]。除氧化镁和氧化铝外,氧化钇和其他稀土氧化物主要用作烧结添加剂,根据烧结添加剂的使用组合,烧结温度可降低至 1850°C [11, 12]。然而,与 SSS-SiC 相比,在晶界和三相点处存在无定形硅酸盐化合物会导致硬度和高温抗蠕变性降低 [12]。但是用于增强加工的添加剂总是会在最终陶瓷中变成“弱”的第二相,这通常会降低其在高温下的机械性能 [13]。这种不利影响表明,最少量的添加剂是可取的。此外,添加剂的有效性很大程度上取决于它们分布的均匀性 [13]。还有另一种制备块状 SiC 的方法,称为反应键合碳化硅 (RB-SiC)。在 RB-SiC 中,熔融硅与碳粉的反应导致 SiC 的形成 [13,14,15,16]。虽然这种方法需要较低的烧结温度,并且没有产品形状和尺寸的限制,但物体的低密度是一个缺点 [17, 18]。然而,降低烧结温度对于节约能源是必不可少的。近年来,节能成为寻找其他适合低温制备大块碳化硅陶瓷的方法的推动力。

最近,纳米尺寸的 SiC 已被广泛研究,以检查其机械、物理和化学性质,这些性质不同于块状且通常有用 [19,20,21]。例如,纳米粉体主要由于较高的比表面积和表面活性,可以在固结加工中提供纳米尺寸 SiC 的低温可烧结性,并通过使其达到高密度来改善机械性能 [22]。因此,目前,我们开发了一种新方法,通过对固态合成 SiC 粉末进行非转移热直流等离子体处理来制备 Si 包覆 SiC (Si-SiC) 纳米颗粒,并将其用作烧结添加剂 [23]。

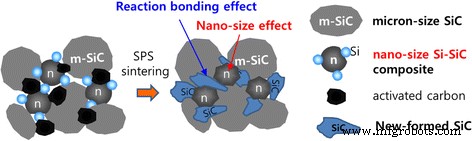

本研究将纳米 Si-SiC 复合颗粒作为烧结添加剂应用于放电等离子烧结 (SPS) 工艺制备块状 SiC 陶瓷, 并研究了纳米 Si-SiC 复合颗粒的添加对烧结的影响研究了烧结碳化硅陶瓷的温度、相对密度和维氏硬度。此外,为了进一步提高烧结碳化硅的相对密度和硬度,在碳化硅烧结过程中新引入了纳米尺寸Si-SiC颗粒的游离硅与额外添加的活性炭之间的反应键合。还从纳米尺寸效应和反应键合效应的角度讨论了纳米尺寸Si-SiC复合添加剂通过SPS工艺制备的SiC陶瓷的烧结机理。该研究为能够在较低的烧结温度下制备高密度和硬度的SiC陶瓷提供了一种新的有前景的策略。

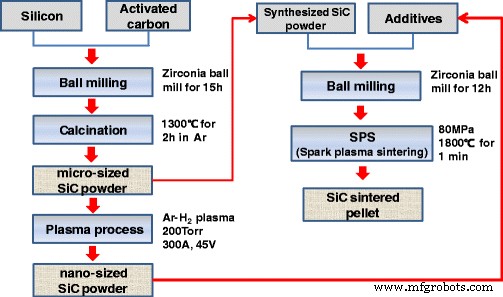

图 1 显示了固-固反应(煅烧)微米级 SiC 粉体、非转移弧热等离子体工艺制备纳米级 SiC 粉体和 SPS 工艺制备烧结 SiC 颗粒的过程。本工作分别采用煅烧法和等离子体法制备了两种不同尺寸的SiC粉体,即微米级SiC粉体(作为主要烧结材料)和纳米级Si-SiC复合纳米粉体(作为烧结添加剂)。 <图片>

煅烧制备微米级SiC粉体、等离子体制备纳米级Si-SiC复合粉体及SPS烧结SiC陶瓷实验流程

通过使用平均粒径为 25 μm(99.9%;Neoplant Co. LTD.)的 Si 粉末和平均粒径为 32 μm(Sigma-Aldrich)的活性炭合成微米级 SiC。在典型的程序中,使用球磨机将 1:1.5 摩尔比的硅和碳混合在一起 15 小时。将混合粉末置于立式管式炉中,并在氩气(1 L/min)存在下以 10°C/min 的加热速率在 1300°C 下加热 2 小时。反应完成后,将所得粉末在玛瑙研钵中研磨以进行进一步表征。

正如我们之前的工作 [21, 23] 所报道的那样,等离子体处理是通过非转移弧热等离子体反应器进行的。使用专门设计的送粉器,将研磨后的 SiC 粉末通过等离子炬内 2 毫米内径的内部送料管道送入等离子弧中。送粉系统由样品容器、振动器和载气管线组成。粉末通过振动进料器在 70 V 下以 1 克/分钟的进料速度进料。典型的合成实验在 200 Torr 的系统压力下进行,Ar 等离子气体流速为 30 L/min,H2 气体流速约为 3 L/min,直流电流为 300 A(45 V)。等离子点火后,由进料器提供微米级 SiC 粉末。从等离子体反应器系统的反应器壁和底部收集合成的纳米粉末。收率约为80-85%。

通过 SPS 工艺制备烧结 SiC 颗粒(如图 1 所示)。两种 SiC 材料,即通过煅烧工艺合成的微米尺寸的 SiC 粉末和通过等离子体工艺获得的纳米尺寸的 Si-SiC 粉末,均在没有额外添加剂的情况下使用。微米级SiC粉体中Si-SiC纳米颗粒的混合含量由5wt%变为15wt%。

将混合粉末放入石墨模具(直径 20 毫米)中,并在真空气氛(10

-2

托)。加热速率固定为 600°C/min,施加的压力为 80 MPa。烧结温度从 1600°C 变为 1800°C。在 1800°C 下,目标温度下的保持时间从 0 分钟到 1 分钟不等。烧结后,将样品表面研磨去除石墨层,然后用金刚石膏抛光。以去离子水为浸渍介质,采用阿基米德法测定烧结试样的密度。

使用配备石墨单色化高强度 Cu-Kα1 辐射(λ)的 XRD(D/Max 2005 Rigaku)测定固体样品的晶体结构 =1.5405 埃)。从 20° 到 80° (2θ ) 扫描速度为 0.04°/s。通过扫描电子显微镜(SEM;JSM-5900,JEOL)和透射电子显微镜(TEM;JEM-2010,JEOL)研究颗粒尺寸和形貌。

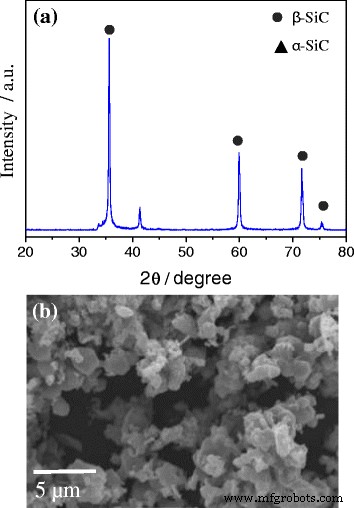

图 2 显示了使用 1:1.5 摩尔比的 Si 和 C 混合物通过固态方法合成的 SiC 的 XRD 图案和 FESEM 图像。 XRD 图证实了 β-SiC 与少量 α-SiC 的形成,如图 2a 所示。没有其他杂质相,例如游离硅和 SiO2。 FESEM 图像显示形成微米级 SiC 颗粒,粒径从 2 到 5 μm 不等,如图 2b 所示。

XRD 谱 (a ) 和 FESEM 图像 (b )固相法合成微米级碳化硅

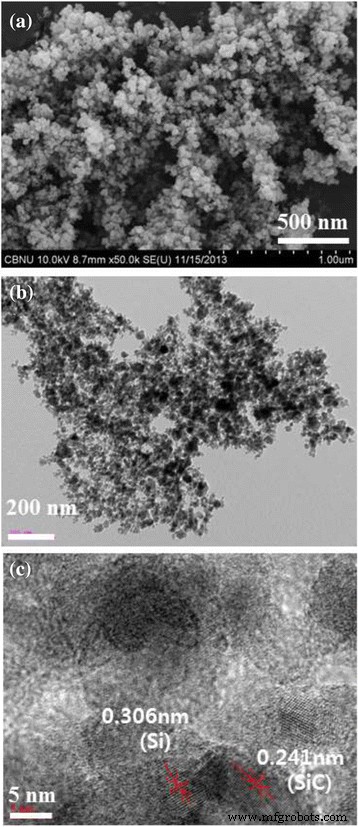

如图 3 所示,使用热等离子体处理从该微米级 SiC 粉末制备纳米级 SiC 粉末。图 3a、b 分别是 FESEM 图像和 TEM 图像。这些照片证实了纳米尺寸的 Si-SiC 颗粒的形成,颗粒尺寸从 20 到 70 纳米不等。图 3c 是 Si 纳米尺寸 SiC 颗粒的 HRTEM 图像,这证实了纳米尺寸 Si-SiC 复合颗粒的形成,因为两种材料(Si 和 SiC)的晶格条纹都呈现出来。纳米 SiC 粉体的表面积为 69 m

2

/g.

非转移弧热等离子体法制备的Si-SiC复合颗粒的EM图像:a FESEM,b TEM 和 c 人力资源透射电镜

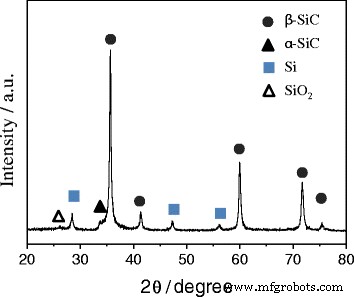

纳米尺寸 SiC 颗粒的物相和结构通过 XRD 分析,如图 4 所示。与微米尺寸的 SiC 类似,它也显示出 β-SiC 与少量 α-SiC 的形成。然而,纳米尺寸的 SiC 表现出游离的 Si 和 SiO2 峰。硅峰的出现与热等离子体处理过程中 SiC 的部分分解有关。 SiO2 峰的起源可能与等离子处理后暴露于空气过程中 SiC 表面的部分氧化有关。以微米级 SiC 和纳米级 Si-SiC 复合材料这两种 SiC 为原料制备烧结 SiC 陶瓷颗粒。该混合物采用不同成分的微米级 SiC 和纳米级 Si-SiC 通过 SPS 工艺烧结,烧结温度、烧结温度下的保温时间和压缩压力变化如表 1 所示。

非转移弧热等离子体法制备的Si-SiC复合纳米颗粒的XRD谱

表 1 还给出了烧结 SiC 的相对密度和维氏硬度随烧结温度和目标烧结温度保持时间的变化。相对密度和硬度随着烧结温度的升高而增加,最高相对密度(87.4%)和硬度(18.6 GPa) 在 1800 °C 下记录。随着在 1800°C 烧结温度下保持时间从 0 分钟增加到 1 分钟,相对密度和硬度分别进一步增加到 88.2% 和 21.2 GPa。这表明相对密度和硬度随着保温时间的增加而增加;不幸的是,由于 SPS 系统的限制,无法进一步增加在 1800°C 的保持时间。

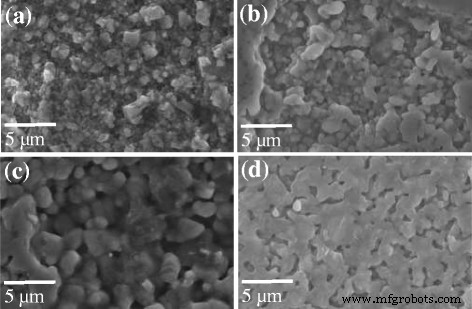

图 5 显示了具有不同烧结温度和保持时间的烧结 SiC 表面的 FESEM 图像。 SiC 的晶粒尺寸随着烧结温度的升高而增加,如图 5a-c 所示。微米级 SiC 颗粒的形状和尺寸在 1600°C 时几乎保持不变(图 5a),并且 SiC 的晶粒从 1700°C 开始生长,导致相对密度和硬度增加高达 86.1 % 和 14.8 GPa,分别(图 5b)。在 1800 °C 的烧结温度下,SiC 的晶粒尺寸为 2-4 μm,晶体织构更加致密(图 4c)。 1800°C 下的相对密度和硬度分别为 87.4% 和 18.6 GPa。当样品在 1800°C 的烧结温度下保持 1 分钟时,进一步记录了晶粒生长,这从相对密度和硬度分别增加到 88.2% 和 21.2 GPa 可以看出(图 5d)。

在a下采用SPS工艺制备的具有纳米尺寸Si-SiC复合颗粒的烧结SiC的FESEM图像 1600 °C,b 1700°C,c 1800 °C 烧结温度,保持时间为 0 分钟,d 1800 °C 烧结温度,在目标温度下保持 1 分钟

为了提高相对密度,将微米级 SiC 粉末中纳米级 Si-SiC 的添加量从 5% 改为 15%。此外,还向该混合物中添加了额外的活性炭,以通过与纳米尺寸 Si-SiC 的游离硅反应键合 (RB) 来增加相对密度。表 2 总结了不同微米级 SiC、纳米级 Si-SiC 和活性炭组成的烧结 SiC 的相对密度和维氏硬度。

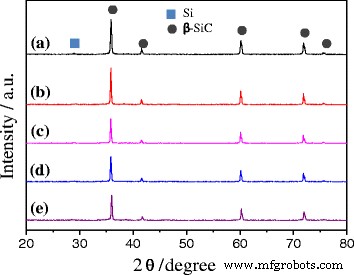

在整个实验过程中,烧结温度 (1800 °C)、保温时间 (1 min) 和压力 (80 MPa) 保持恒定。在不添加碳的情况下,相对密度和硬度随着纳米尺寸 SiC 含量的增加而增加,最高可达 10 wt%,然后降低。例如,当纳米尺寸 Si-SiC 的含量为 5 wt% 时,相对密度和硬度为 85.9% 和 21.1 GPa。相对密度和硬度分别增加到 88.2% 和 21.2 GPa,纳米尺寸 Si-SiC 的含量为 10%。而当含量为 15 wt% 时,虽然相对密度仍为 85.6%,但硬度显着下降至 16.6 GPa。这主要是因为过量添加的纳米尺寸的 Si-SiC 颗粒可以在烧结的 SiC 中提供大量的孔隙。为了进一步增加相对密度和硬度,额外添加了活性炭。添加 0.1 wt% 的活性炭导致相对密度 (93.1%) 和硬度 (25.2 GPa) 显着增加。相对密度和硬度分别进一步增加到 97.1% 和 31.4 GPa,活性炭含量增加到 0.2 wt%。对这些不同成分的烧结 SiC 颗粒进行 XRD 分析并显示在图 6 中。即使在烧结后晶体结构也没有变化,除了在 29°处记录到一个微弱的硅峰,这可能是由于添加了纳米尺寸的Si-SiC复合颗粒。

SPS工艺烧结纳米Si-SiC复合颗粒和活性炭的SiC颗粒的XRD图谱(a、b、c、d、e详见表2)

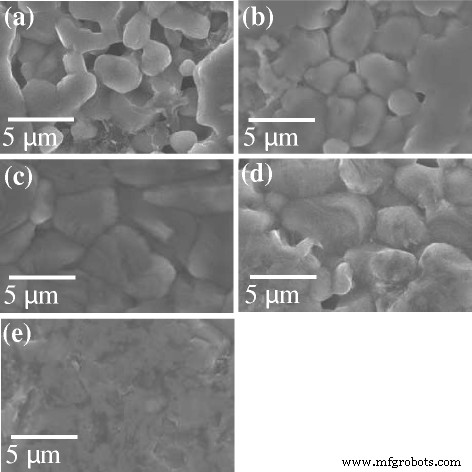

图 7 显示了具有不同微米尺寸 SiC 和纳米尺寸 Si-SiC 组合物的烧结 SiC 颗粒表面的 FESEM 图像。当纳米尺寸的 Si-SiC 含量为 5wt% 时,SiC 的晶粒尺寸为 2-3 μm,具有更大的孔隙(图 7a)。晶粒尺寸随着纳米尺寸 Si-SiC 含量的增加而增加,如图 7b、c 所示。含 10 和 15wt% Si-SiC 的 SiC 颗粒的粒度分别约为 3-5 和 4-6 微米。图 7d、e 显示了添加活性炭后烧结 SiC 颗粒的 FESEM 图像。当添加 0.1 wt% 的活性炭时,开始出现巨大的晶粒,这表明 SiC 织构的致密化是通过硅和活性炭之间的反应键合进行的。进一步增加活性炭至 0.2 wt% 导致 SiC 织构完全致密化,如图 7e 所示。

SPS工艺烧结纳米Si-SiC复合纳米颗粒和活性炭的SiC颗粒的FESEM图像(a的细节 , b , c , d , 和 e 表 2)

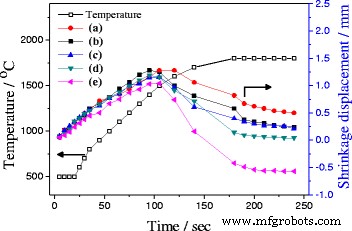

图 8 显示了不同成分的烧结 SiC 样品在不同烧结温度下的收缩位移。所有样品都记录到高达 1500°C 的膨胀,这主要是因为 SiC 混合物中存在的气体膨胀(图 8a-e)。与初始烧结步骤相比,烧结后具有 SiC 混合物粉末的石墨模具的高度增加 1.0-1.28 毫米也可以观察到。由于纳米尺寸的Si-SiC纳米颗粒的烧结效应,烧结温度的进一步升高导致所有样品的收缩。试样在烧结温度下的保持时间从 0 分钟增加到 1 分钟也导致试样收缩增加。与不含活性炭的 SiC/Si-SiC 混合物相比,向 SiC 和 Si-SiC 的混合物中添加额外的活性炭在 1500°C 后显示出更高的收缩位移(图 8d、e)。此外,收缩位移随着附加活性炭添加量的增加而增加。例如,当添加的活性炭量分别从 0.1 重量%增加到 0.2 重量%时,收缩位移从 1.11 增加到 1.61 毫米,如图 8d 所示,例如。这是由于Si-SiC复合纳米颗粒的游离硅与活性炭的反应键合效应。该反应的放热性质导致烧结期间 SiC 颗粒内部的实际温度升高。因此,这些结果清楚地证实了硅与活性炭的反应键合效应可以提高碳化硅陶瓷的相对密度和硬度。

SPS工艺过程中纳米Si-SiC复合纳米颗粒烧结的SiC球团的收缩位移变化(a、b、c、d、e详见表2)

从上述实验结果,我们可以总结出微米级 SiC 粉末与纳米级 Si-SiC 复合粉末和活性炭的烧结机理如下。在表 1 中确定,微米级 SiC 粉末与 10 wt% 纳米级 Si-SiC 复合粉末的烧结开始于 1600 °C,随着烧结温度和保温时间的增加,烧结反应加速。从这个结果,我们证实了 Si-SiC 复合纳米粒子的纳米尺寸对微米尺寸 SiC 粉末烧结的影响。在此,如果将活性炭加入到微米级 SiC 和纳米级 Si-SiC 复合粉体的混合物中,可以诱导由 Si-SiC 复合纳米粒子的游离硅之间的放热反应产生的反应键合烧结过程如图 9 所示。因此,可以发现微米级 SiC 粉体与纳米级 Si-SiC 复合粉体和活性炭作为烧结添加剂的烧结机理在于这两种效应,纳米级纳米尺寸Si-SiC复合粉体引入的尺寸效应和反应键合效应。

以纳米Si-SiC复合粉体和活性炭为烧结助剂的微米级SiC粉体烧结机理示意图

使用硅粉和活性炭源通过固态方法合成微米级 SiC(2-5 微米)粉末。采用非转移弧热等离子体工艺制备了粒径为 20-70 nm 的纳米级 Si-SiC 复合粉末。以不同比例的微米级碳化硅粉体和纳米级硅-碳化硅复合粒子为烧结助剂,采用SPS工艺制备烧结碳化硅颗粒。在微米尺寸 SiC 和纳米尺寸 Si-SiC (90:10) 的固定比例下,相对密度和维氏硬度随着烧结温度和保温时间的增加而增加。最大相对密度 (88.2%) 和维氏硬度 (21.2) 在 1800°C 烧结温度下记录 1 分钟保持时间。通过在微米级 SiC 和纳米级 Si-SiC 的混合物中添加额外的活性炭,进一步提高了相对密度和维氏硬度。通过向 SiC/Si-SiC 混合物中添加 0.2 wt% 的额外活性炭,相对密度和维氏硬度分别增加到 97.1% 和 31.4 GPa。结果表明,Si-SiC 复合颗粒的纳米尺寸效应和硅碳反应键合的放热性质是导致相对密度和硬度增加的原因。因此,表明纳米尺寸的Si-SiC复合颗粒可能是一种很有前景的SiC陶瓷烧结添加剂。背景

实验

微米级碳化硅粉末制备

合成碳化硅粉末的等离子体处理

烧结碳化硅球团的制备

样本表征

结果与讨论

结论

纳米材料

- 耐火合金烧结工艺

- 具有超长铜纳米线的有机硅复合材料的导热性显着增强

- 用贵金属纳米粒子装饰的电纺聚合物纳米纤维用于化学传感

- 含有用于甘油电渗析脱盐的无机离子交换剂纳米颗粒的复合膜

- 涂有 CuS 纳米粒子的有色导电 CuSCN 复合材料的简便合成

- 使用多功能 GaN/Fe 纳米颗粒靶向内皮细胞

- 具有电场辅助纳米碳填料排列的复合材料的电性能

- Ag 纳米颗粒/BiV1-xMoxO4 与增强的光催化活性的协同效应

- 用分子动力学研究冲击方向对磨料纳米切割过程的影响

- PEG 包覆的 CoFe2O4 纳米颗粒的毒性与姜黄素的处理效果

- 用银纳米粒子作为抗菌剂装饰的基于氧化石墨烯的纳米复合材料

- 通过反应射频 (RF) 热等离子体原位合成双金属钨铜纳米粒子