氧化铝支撑层热稳定性增强对垂直排列单壁碳纳米管生长的影响及其在纳滤膜中的应用

摘要

我们研究了在不同条件下溅射的氧化铝支撑层的热稳定性及其对排列的单壁碳纳米管阵列生长的影响。在氧-氩气氛下射频磁控溅射氧化铝在硅衬底上产生富硅氧化铝合金膜。退火催化剂的原子力显微镜显示,在引发单壁碳纳米管生长的高温下,富硅氧化铝薄膜比低硅含量氧化铝层更稳定。富硅氧化铝层增强的热稳定性导致单壁碳纳米管的直径分布更窄(<2.2 nm)。由于纳米管孔的直径较小,在稳定层上生长的垂直排列的纳米管制成的膜显示出更高的离子选择性。

背景

单壁碳纳米管 (SWCNT) 是用于高强度复合材料 [1,2,3]、高速晶体管、柔性电子产品 [4] 和纳滤膜 [5,6,7] 的有前途的材料。对于后一种应用,原始单壁碳纳米管的原子级光滑内壁为分子传输提供了几乎无摩擦的通道,以极快的速度进行 [5, 8]。对单壁碳纳米管直径分布和密度的严格控制对于充分利用其出色的流体特性并结合高通量、高选择性和尖锐分子量截断的膜的生产至关重要[9]。

化学气相沉积 (CVD) 作为一种可控的大规模碳纳米材料合成方法已被广泛接受 [10, 11]。过渡金属(如铁、镍和钴)的纳米颗粒已用于 CVD 以提供单壁碳纳米管生长所需的受限催化域。如果催化剂颗粒的密度足够高,SWCNTs 会在垂直排列的生长过程中自组装(此处表示为 VA-SWCNTs),这种形式对于制造具有高度定向的通孔的膜特别有用 [5, 6 , 12]。然而,通过 CVD 生长的碳纳米管发生在高温(一般为 500-900°C)下,原子扩散和随后的催化剂成熟过程显着加速。催化剂颗粒的这种热诱导形态演变会导致催化剂寿命缩短[13]以及纳米管直径增大[14]。

不仅催化剂颗粒的热稳定性,而且催化剂-底物的相互作用也是决定催化剂热稳定性的关键因素[15]。在这方面,已经研究了各种化学惰性和热稳定的氧化物催化剂载体层,例如硅 [15]、铝 [15, 16]、镁 [17] 和锆的氧化物。特别是,氧化铝 (Al2O3) 薄膜已被广泛用作单壁碳纳米管生长的催化剂支撑层,并已显示通过防止形成不需要的金属化合物和改善单壁碳纳米管(包括 VA-SWCNT)的生长产率催化剂纳米粒子的分散[13, 16].

先前的研究还表明,氧化铝薄膜作为纳米管生长支撑层的性能取决于沉积方法。特别是,溅射被证明优于其他薄膜沉积方法,如电子束蒸发和原子层沉积 [16, 18]。研究人员认为,氧化铝薄膜的化学特性可能在单壁碳纳米管的这种增强生长中发挥作用。这一发现自然引发了关于氧化铝化学计量的重要性以及沉积过程中可能掺入薄膜的杂质的问题[18,19,20]。

在这项研究中,我们探讨了在两种不同条件下溅射的氧化铝薄膜对高温(850°C)下 VA-SWCNT 生长的影响,其中氧化铝的热稳定性变得至关重要。为了提高氧化铝薄膜的热稳定性,我们使用反应溅射法 (O2 + Ar) 和陶瓷氧化铝靶材 [21]。仔细研究了氧化铝膜的化学成分和热处理引起的形态变化。然后,我们在具有不同热稳定性的氧化铝支撑层上制备了 VA-SWCNTs 的纳滤膜,并比较了它们的离子选择性。

方法

氧化铝和铁/钼催化剂层的制备

使用氧化铝靶(纯度 99.99%,Plasmaterials, Inc.)的射频 (RF) 溅射(Edwards Auto 306 DC 和 RF Sputter Coater)在基板上沉积氧化铝膜。为了防止过度加热,氧化铝靶被粘合到无氧电子 (OFE) 铜背板上。对于衬底,使用具有天然氧化物表面的 p 型硅晶片 (100)。溅射过程中未对衬底进行额外加热。

对于非反应性溅射,将腔室抽真空至约 3 × 10 -5 的基本压力 托。在等离子体点火之前,引入氩气,压力达到约 5.8 mTorr。在 210 W (4.8 W/cm 2 ),开始溅射过程。沉积速率大约为 0.6 nm/min,当薄膜的最终厚度变为大约 30 nm 时,沉积过程完成。对于反应溅射,遵循相同的程序,但另外引入氧气并与氩气混合。氧气的存在不仅将腔室工艺压力从 5.8 mTorr 增加到 6.2 mTorr,而且还降低了沉积速率 (0.5 nm/min)。

为了沉积生长催化剂,使用电子束蒸发器(Edwards EB3 电子束蒸发器)将非常薄的 Fe/Mo 双层(分别为 0.5 nm/0.2 nm)额外沉积到上述氧化铝膜上。使用了 Fe 和 Mo 靶(纯度为 99.95-99.99%,Plasmaterials Inc.)。催化剂沉积的基础压力保持在4 × 10 -6 以下 托。催化剂沉积完成后,将晶片切割成单个芯片(1 × 1 cm 2 ) 用于后续的高温退火工艺。

VA-SWCNT 的氧化铝退火和 CVD 生长

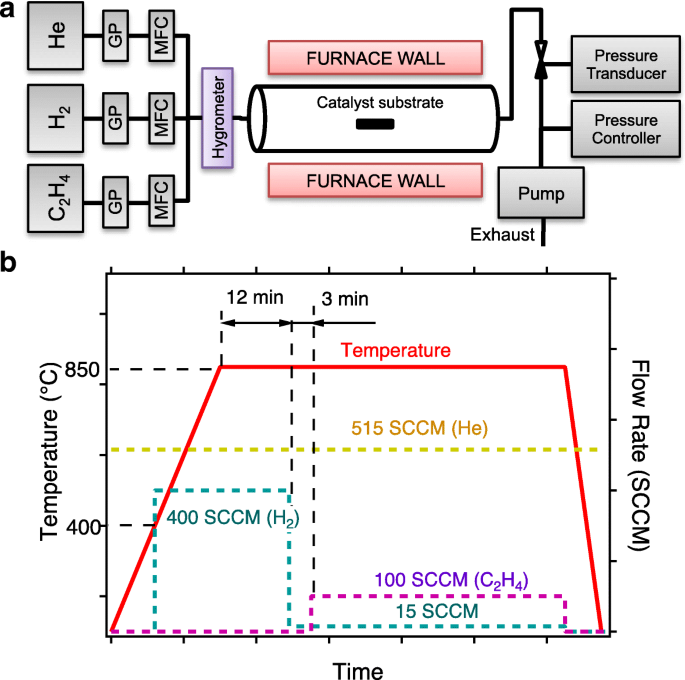

为了在高温下退火和生长 CNT,将催化剂样品放置在自制的大气压热 CVD 装置中,该装置由气体进料系统和石英管式炉(Lindberg Blue TF55035A,Thermo Electron Corp.)组成,如图 1 所示。 1a.氦气(纯度 99.999%,空气液体)、氢气(纯度 99.9999%,空气气体)和乙烯(纯度 99.999%,空气气体)气体通过在线气体净化器(PureGuard,Johnson Matthey)引入石英管。使用质量流量控制器 (MKS) 调整每种气体的流速。图 1b 描述了 CNT 生长过程。以 50°C/min 的升温速率将催化剂样品加热至 850°C。在温度斜坡期间,氦 (515 SCCM) 和氢气(在 T> 400°C,400 SCCM) 流入石英管。然后将催化剂在相同的气体气氛下在该温度下退火 12 分钟。然后将系统以降低的氢气流速 (15 SCCM) 平衡 3 分钟。为了启动碳纳米管的生长,引入了乙烯 (100 SCCM)、氢气 (15 SCCM) 和氦气 (515 SCCM) 的气体混合物。对于仅退火实验,遵循相同的程序,但该过程在引入乙烯气体之前完成。生长系统和CVD工艺的更多细节可以在我们之前的论文[22]中找到。

一 CVD 系统示意图(GP 气体净化器、MFC 质量流量控制器)。 b 描述炉温和气体组合随工艺时间变化的CVD工艺图

催化剂薄膜和碳纳米管的表征

使用原子力显微镜(AFM)(MFP 3D,Asylum Research)以轻敲模式检查催化剂薄膜的表面形态。用于横截面透射电子显微镜 (TEM) 成像的样品通过氩离子铣削 (PIPS691, GATAN) 制备。具有能量色散 X 射线光谱 (EDX) (QUANTAX 400, Bruker) 的 TEM (JEM-ARM200F, JEOL) 用于催化剂膜的成像和元素分析。通过拉曼光谱(Nicolet Almega XR 色散拉曼光谱仪,Thermo Scientific)评估生长的 CNT 的石墨结构质量。 HeNe 激光(波长 632.8 nm)通过 × 100 的物镜聚焦在纳米管阵列的顶部表面。激光功率被限制在大约 0.1 mW,以防止激光对 SWCNT 造成损伤。 TEM(Philips CM300-FEG TEM)也用于获得纳米管的直径分布。

碳纳米管膜的制造和纳滤实验

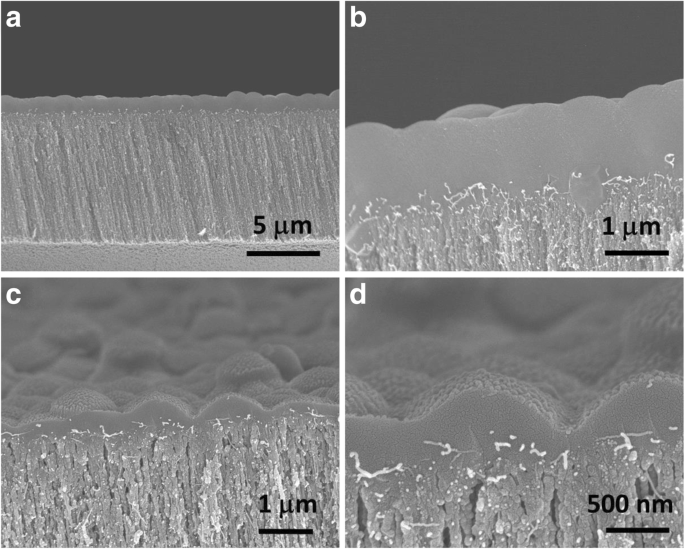

低应力氮化硅 (SiNx) 通过低压化学气相沉积 (LPCVD) 一致地沉积到由预制图案的 Si 晶片支撑的生长的 VA-SWCNT 上。这种陶瓷材料封闭了纳米管间的间隙,并为 CNT 膜提供了压力驱动流动实验所需的机械强度。为了打开纳米管的两端以进行流体传输,首先使用氩离子研磨去除催化剂侧的金属纳米颗粒和氧化铝,然后在两侧使用氧等离子体进行反应离子蚀刻,以去除过多的氮化硅并开盖纳米管。最终的结果是在原本不可渗透的 SiNx 基质中形成了具有 VA-SWCNT 作为唯一通孔的膜。我们之前的论文 [5] 中提供了对膜制造过程的更详细描述。 CNT 膜横截面的代表性扫描电子显微镜图像(SEM;JEOL7401-F)如图 5 所示。

与之前的文献(附加文件 1:表 S1)一致,膜显示 (a) 在制造步骤期间在 SEM 成像中没有宏观空隙,(b) 在蚀刻前没有可检测的通量,(c) 在打开后提高了气体和液体传输速率与经典传输理论相比,(d) 与施加压力无关的气体渗透性和 (e) 在过滤过程中完全排斥 5 纳米金纳米粒子被判断为无缺陷,然后用于离子排斥研究。纳滤实验和毛细管电泳 (CE) 分析的过滤单元和协议在别处有详细描述 [5, 6]。简而言之,2 ml 1 mM 氯化钾(KCl,99.999%,Aldrich)或 0.5 mM 硫酸钾溶液(K2SO4,99%,Sigma,St. Louis,MO)通过 CNT 膜以 0.69 巴的压差加压带有受控的氮气管线。在 150-200 μl 溶液透过 CNT 膜后,收集进料和渗透液样品,用于毛细管电泳(Hewlett Packard 3D CE 系统,Agilent Technologies,Santa Clara,CA)分析。通过量化相应离子的渗透/进料峰面积比,从 CE 色谱图中获得离子排斥系数。

结果与讨论

氧化铝层的热稳定性

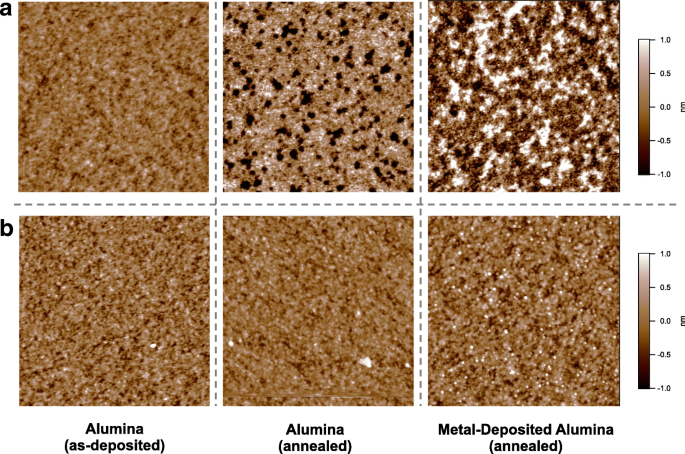

对通过两种不同溅射方法(图 2)生产的退火氧化铝薄膜进行的 AFM 扫描揭示了热稳定性的巨大差异。图 2a 显示了通过仅使用氩等离子体的溅射工艺制备的氧化铝薄膜的 AFM 形貌图像,而图 2b 的图像是从用氩-氧混合气体反应性溅射的氧化铝薄膜获得的。图 2 中沉积的氧化铝薄膜显示出非常相似的表面形态。然而,在 850 °C 下退火会产生截然不同的效果。对于非反应溅射薄膜,退火会产生许多缺陷(大约 180 个凹坑/μm 2 ),如图 2a 的第二张图片所示。此处,缺陷表示 AFM 图像中的暗区,其高度明显低于完整的氧化铝表面。这些纳米级缺陷凹坑的测量深度平均约为 2 纳米,根据 AFM 拓扑,它们的直径估计为 10-50 纳米宽。有缺陷的氧化铝膜的均方根 (RMS) 粗糙度为 0.5 nm。 Fe/Mo/氧化铝催化剂层在退火后也显示出不均匀的表面,这显然是由不稳定的氧化铝底层造成的。表面呈现完整区域以及高度烧结的区域,其中催化剂纳米颗粒几乎不可区分。

氧化铝和 Fe/Mo/氧化铝催化剂表面的 AFM 图像显示通过热退火 (T a =850°C。)氧化铝是通过非反应性溅射与氩气沉积的(a ) 和通过氩气和氧气的反应溅射 (b )。每幅图像的扫描面积为1 × 1 μm 2

相比之下,氧辅助反应溅射显着提高了热稳定性,氧化铝在相同条件下退火后保持更光滑、无缺陷的表面(图 2b)。退火氧化铝的 RMS 粗糙度显着降低至 0.2 nm。 Fe/Mo ad 层还在氧化铝层上形成了明确定义的亚 2 纳米纳米粒子(高度)(附加文件 1:图 S3)。基于这些发现,我们使用术语不稳定 和稳定的氧化铝膜 在本报告中分别表示仅用氩气和氩气和氧气溅射的氧化铝薄膜。

氧化铝薄膜的热稳定性之前已经在与互补金属氧化物半导体 (CMOS) 器件的制造相关的情况下进行了研究。在这些研究中,在超高真空 (UHV) 条件下,Si (001) 上的非常薄的氧化铝层(1-5 nm 厚)在高温(900-1000 °C)下破裂或产生针孔 [23, 24]。有人认为挥发性物质(Al2O、Al2O、Al、O、SiO 等)的形成和随后的解吸是观察到的热不稳定性的原因 [23, 25, 26]。尽管退火温度相对较低(850°C),但我们的退火氧化铝薄膜显示出与这些先前研究中呈现的那些非常相似的形态。因此,我们认为不稳定薄膜中的缺陷形成也可能与这种挥发性氧化铝物质 (Al2O x , x <1.5) 和还原的氧化硅 (SiO)。此外,在我们的工艺中存在还原气氛(40 vol% 的氢气)和较长的退火时间可以促进这种挥发。

在其他研究中,通过常规溅射方法制备的氧化铝薄膜在退火(或生长)过程中不会产生明显的薄膜缺陷 [13, 16]。我们推测这种差异源于这些研究中相对较低的过程温度 (T <750°C)与我们工作的 850°C 相比。事实上,我们不稳定的氧化铝薄膜的缺陷形成在 750°C 时被显着抑制(参见附加文件 1:图 S1)。此外,上述研究使用了促进生长的氧化剂,如水蒸气,可能会在退火过程中引起氧化铝的化学改性。

溅射氧化铝层的组成

我们的实验结果表明,由于在溅射过程中引入了氧气,氧化铝的热稳定性发生了巨大变化。最近,Ohashi 等人。据报道,通过溅射制备的氧化铝薄膜在单壁碳纳米管的生长温度下比通过热蒸发器沉积的薄膜更稳定 [18]。他们的 X 射线光电子能谱 (XPS) 检查显示稳定氧化铝表面的氧含量较高,并且在稳定氧化铝层上高度优选单壁碳纳米管的生长。相比之下,它们的不稳定氧化铝含有金属铝畴,这被认为是热不稳定性的主要原因。

而 Ohashi 等人。通过将金属铝层暴露在环境空气中来制备氧化铝,我们研究中的氧化铝薄膜是通过溅射陶瓷氧化铝靶制备的。因此,薄膜中不太可能存在金属域(参见附加文件 1:图 S2)。相反,在溅射过程中引入氧气会增加薄膜的氧含量。由于我们的氧化铝薄膜表面在溅射过程后也暴露在环境空气中,薄膜表面可能被环境空气和水分进一步氧化,可能形成铝/氧比(> 2)高于此的氢氧化铝化学计量氧化铝 (1.5) [18]。因此,为了探究溅射过程中仅因添加氧而可能导致的成分变化,我们首先通过氩离子研磨制备了氧化铝层的横截面,然后通过 TEM 和 EDX 分析了薄膜体积。

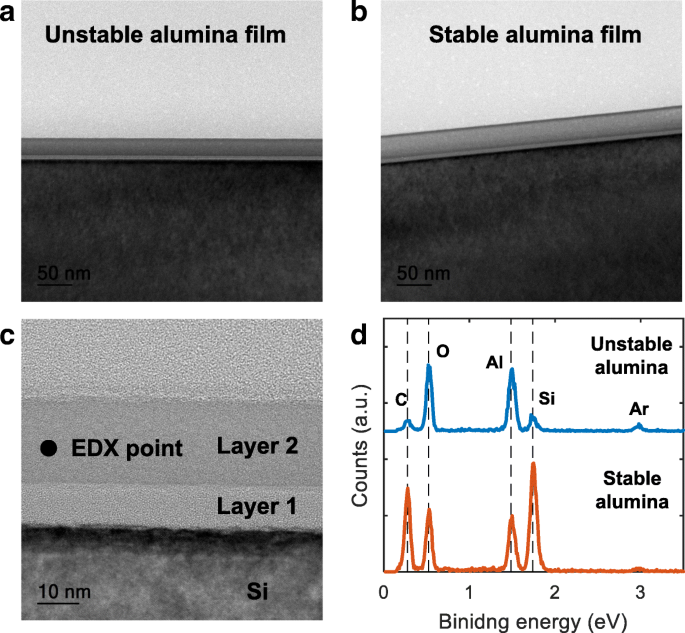

图 3a、b 显示了不稳定和稳定氧化铝薄膜的横截面图像。有趣的是,在两种类型的氧化铝中,在与硅基板的界面处都可以看到明亮的中间层。这在图 3c(第 1 层)的高分辨率 TEM 图像中更为明显。该中间层(在图 3c 的高分辨率 TEM 图像中由第 1 层表示)可能与在硅上沉积氧化铝期间形成硅酸铝有关,多项研究报告了这一点 [20, 27]。纳亚尔等人。尤其表明,即使不加热硅衬底,也可以通过氧化铝的电子束蒸发在硅晶片上形成硅酸铝 [20]。他们建议硅原子从下面的衬底扩散到生长的薄膜,并与沉积室内存在的微量水发生反应。因为我们溅射环境的基础压力接近他们的 (3-7 mPa),类似的机制可能是形成中间层 1 的原因。

一 不稳定氧化铝薄膜的横截面 TEM 图像。 b 稳定氧化铝薄膜的横截面 TEM 图像。 c 不稳定氧化铝膜的高分辨率 TEM 图像,显示氧化铝膜的两个不同层。 d 从薄膜横截面中间检测到的EDX光谱

尽管在不稳定和稳定的薄膜中通常形成中间层(第 1 层),但第 2 层的横截面 EDX 分析(图 3d)显示我们的不稳定和稳定氧化铝薄膜的成分存在明显差异。表 1 总结了基于 EDX 光谱计算的 O/Al 和 Si/Al 原子比,并表明,虽然相对氧含量仅略高,但稳定氧化铝中的 Si/Al 原子比几乎高出 10 倍。这一发现有力地表明,在富氧溅射气氛下,硅的扩散得到了显着促进,从而提高了热稳定性。

<图>我们认为,第 2 层中的高 Si 含量是稳定氧化铝薄膜热稳定性增强的原因。我们的主张是根据 Bolvardi 等人的研究 [19] 提供的信息并与之一致的,该研究表明,硅合金氧化铝薄膜的热稳定性窗口比纯氧化铝的热稳定性窗口宽 100°C 以上。使用密度泛函理论 (DFT) 分子动力学模拟,同一作者证明了增强的热稳定性是由于 Si-O 键相对于 Al-O 键的强度更高。以类似的方式,我们的富硅 Si-Al-O 合金薄膜将受益于增加的 Si-O 键数量,从而显着提高了 850°C 的热稳定性。另请注意,热稳定性窗口的上边界对应于相变的发生,这种相变的原子重排可能是我们通过 AFM 分析在不稳定氧化铝中看到的缺陷的来源。

VA-SWCNT 的 CVD 生长

VA-SWCNTs 由制备的 Fe/Mo/氧化铝催化剂在 850°C 下制备。降低生长温度减轻了氧化铝薄膜中缺陷的形成,但 SWCNT 的生长产率也显着降低。由于我们使用的是热壁反应器,因此我们将这种低生长产率归因于乙烯气体在较低温度下的气相反应延迟 [28]。钟等人。 [29] 还一致证明,较高浓度的活性炭前驱体气体增加了 VA-SWCNTs 的生长产率,这可能是由于在富碳条件下成核增强。

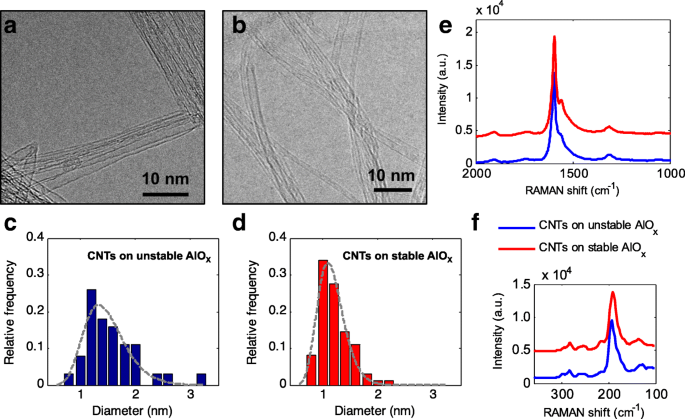

图 4a、b 中的 TEM 图像证实了 SWCNT 从催化剂层生长。生长的 VA-SWCNT 的直径分布(图 4c、d)由类似的 TEM 图像确定。尽管 VA-SWNT 在不稳定的氧化铝层上也成功生长,但它们的分布(平均 1.4 nm,SD 0.5 nm)转移到更大的直径,并且与来自稳定氧化铝的 VA-SWNT 的分布(平均 1.2 nm,SD 0.4)相比略宽纳米)。在这两种情况下,直径分布都可以拟合成对数正态函数(图 4c、d 中的虚线),该函数偏向于较小的直径 [29]。

一 , b 在a沉积的氧化铝上生长的碳纳米管的TEM图像 非反应溅射和b 反应溅射。碳纳米管从具有不同直径分布的催化剂中生长出来;直方图 (c ) 和 (d ) 分析许多图像的结果,例如 (a ) 和 (b ), 分别。 c 的平均直径 和 d 分别约为 1.4 和 1.2 纳米。 e , f 从产生的纳米管森林的顶部收集的拉曼光谱(在 632.8 nm 处激发)。红色(上)曲线表示稳定氧化铝上碳纳米管的拉曼光谱,蓝色(下)曲线对应不稳定氧化铝上碳纳米管的拉曼光谱

两个 CNT 森林的拉曼光谱(图 4e)看起来相似;然而,肩峰 (~ 1570 cm −1 ) 在 G 波段(在 ~ 1595 cm −1 ),这是 SWCNT 的典型特征,在稳定的氧化铝载体上生长的 CNT 中更明确。 G/D 比在两种情况下都接近 10,表明生长的 CNT 阵列的质量很高。径向呼吸模式的高强度(峰值在 150–300 cm −1 ) 证实了亚 2 纳米宽的碳纳米管的大量存在。

此外,稳定和不稳定支撑层的生长在 CNT 长度和再现性方面有所不同。与稳定氧化铝相比,不稳定氧化铝的 VA-SWCNT 生长在 CVD 过程中更早终止,并产生更短的 CNT。生长终止时间也是不可预测的。较早的生长终止可以用更显着的 Fe/Mo 催化剂颗粒的表面下扩散来解释,这是由底层氧化铝层的不稳定性促进的。这个论点与辻等人的结果一致[17]。他们认为,通过热修复支撑层的结构缺陷,从而延缓表面下扩散,可以显着延长VA-SWCNTs的生长。

通过 SWCNT 膜的离子传输

在我们之前的研究 [6, 30] 中,我们证明了具有小直径 VA-SWCNT 作为唯一孔的膜能够选择性渗透离子,同时保持非常高的水通量。观察到的对小离子的排斥是由于溶液中的离子与在氧化气氛中纳米管打开过程中形成的 SWCNT 尖端带电荷的羧基之间的静电相互作用 [6]。离子选择性以半定量的方式遵循 Donnan 理论。对于钾、氯和硫酸盐等小离子,尺寸排阻或流体动力学相互作用没有发挥重要作用 [6],这可能是因为水合离子的尺寸小到足以装入先前生产的膜的最小 CNT 中,并且由于内部 SWCNT 石墨壁的光滑度。即使静电相互作用在排斥机制中占主导地位,预计膜选择性也会对孔径敏感,并且会受到大直径孔尾部的不利影响。事实上,在相同的溶液条件下,静电相互作用更有效地将阴离子排除在较窄的孔中,因为在相同的溶液条件下,德拜长度和孔径之间的比率变得更大。换句话说,从 CNT 边缘到需要通过静电力桥接以“关闭”孔的孔中心的距离对于较小直径的孔来说更短 [6]。由于更窄的孔径分布和向小直径的转变,稳定的氧化铝载体有望制造出具有增强离子排斥性能的膜。此外,减小孔径可能允许进入传输机制,其中尺寸排阻在确定整体膜选择性方面起着不可忽视的作用。

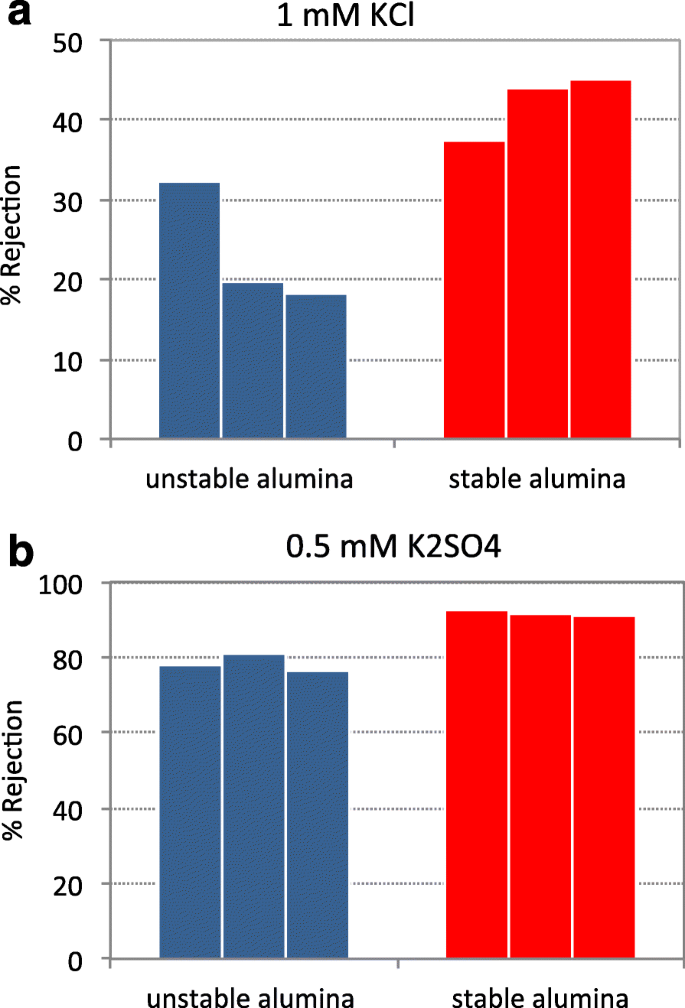

为了验证我们的说法,我们制造了具有 VA-SWCNT 阵列的膜,这些膜生长在不稳定和稳定的氧化铝膜上,并在相同的实验条件下比较了这些膜对两种盐溶液(1 mM KCl 和 0.5 mM K2SO4)的离子排斥性能(参见图 5 为过滤测试前后膜的横截面图像)。在这两种情况下,我们计算了三个膜的截留系数为 1 − (c 渗透/c 喂养)。图 6 中报告的结果明确表明,向更小的 SWCNT 直径(平均和最大)的转变转化为 KCl 和 K2SO4 排斥系数分别增加 15-20% 和 ~ 12%。没有进行专门的实验来解耦两种机制(尺寸排阻和静电相互作用)对稳定氧化铝上生长的 SWCNT 的离子选择性的贡献。然而,由于最大阴离子(硫酸盐)的水合半径仅为 0.379 nm,并且最小阴离子获得了最大的排斥增强,因此记录的排斥性能改善可能归因于更有效的静电排斥而不是尺寸效果。

CNT-SiNx 膜的横截面 SEM 图像。 一 低-和b 在通过蚀刻步骤打开 CNT 孔之前以及因此在离子排斥研究之前的 CNT 膜的高放大倍数图像。 c 低和 d 蚀刻后和离子过滤研究后 CNT 膜顶面的高倍放大图像。在所有图像中,膜表面上的致密 SiNx 层和复合材料中 CNT 的垂直排列清晰可见。蚀刻后,CNT束从膜顶面出现

用在稳定(红色)和不稳定氧化铝(蓝色)上生长的 VA-SWCNT 制造的三种膜的阴离子截留系数:a 过滤 1 mM KCl 溶液; b 0.5 mM K2SO4 溶液的过滤。 % 拒绝率 =[1 − (c 渗透/c feed)] × 100,其中 c 渗透和c 进料分别是渗透液和进料中的离子浓度

结论

总之,我们的结果表明(a)在含氧气氛中溅射的氧化铝薄膜的热稳定性显着提高,(b)在热稳定氧化铝层上生长的 SWCNT 的直径分布更窄,以及(c)a用这些单壁碳纳米管制造的膜具有相应更高的离子选择性。 850 °C 的高温退火会在没有氧气的情况下溅射的氧化铝支撑层中产生缺陷凹坑。相反,氧反应性溅射促进了具有更高热稳定性的富硅氧化铝层的形成。这种稳定的支持有利于窄分布的亚 2 纳米 VA-SWCNT 的可靠生长。由于这些 CNT 阵列的直径较小,由这些 VA-SWCNT 制成的纳滤膜在压力驱动过滤实验中显示出改善的离子排斥。我们的反应溅射方法可以与环境退火[17]、氧等离子体处理[31]和离子束轰击[32]等后处理技术相结合,进一步提高支撑层的稳定性。

缩写

- 原子力显微镜:

-

原子力显微镜

- CNT:

-

碳纳米管

- CVD:

-

化学气相沉积

- EDX:

-

能量色散X射线光谱

- RMS:

-

均方根

- 标准差:

-

标准差

- SWCNT:

-

单壁碳纳米管

- TEM:

-

透射电子显微镜

- VA-SWCNT:

-

垂直排列的单壁碳纳米管

纳米材料

- Coin Paradox 自旋-轨道相互作用增强磁光效应及其在片上集成光隔离器中的应用

- 负载 ICA 的 mPEG-ICA 纳米颗粒的制备及其在治疗 LPS 诱导的 H9c2 细胞损伤中的应用

- 用于超高密度对齐单壁碳纳米管膜的加热增强介电泳

- 通过原子层沉积和水热生长制备的抗菌聚酰胺 6-ZnO 分层纳米纤维

- 富勒烯衍生纳米材料及其聚合物复合材料的顺磁特性:剧烈泵出效应

- Dy2O3 和 Ca 共掺杂剂对增强稀土丰富的 RE-Fe-B 磁体矫顽力的协同作用

- Co3O4 纳米线的环境友好和简便合成及其与石墨烯在锂离子电池中的有前景的应用

- 改性 BiOCl 的合成和表征及其在从水溶液中吸附低浓度染料中的应用

- 天然和合成纳米材料的电化学、生物医学和热特性的比较研究

- 圆形金纳米粒子:粒径和浓度对拟南芥根系生长的影响

- 形态和晶体结构对二氧化钛纳米管热导率的影响

- 什么是热喷涂?- 类型和应用