少层石墨烯片-钝化多孔硅走向优异的电化学双层超级电容器电极

摘要

证明了少层石墨烯片钝化多孔硅(PSi)作为一种出色的电化学双层超级电容器电极。 PSi 基体是通过掺杂硅片的电化学蚀刻形成的,并通过 Ni 辅助化学气相沉积工艺用几层石墨烯片进一步表面钝化,其中各种多孔 PSi 结构,包括介孔、大孔和混合随着温度的升高,在石墨烯生长过程中会产生多孔结构。详细研究了微观结构和石墨烯钝化对 PSi 电容性能的影响。在电容性能方面进行优化的混合多孔 PSi 电极实现了 6.21 mF/cm 2 的高面电容 以 1000 mV/s 的超高扫描速率和 10,000 次循环时 131% 的异常循环稳定性。除了中孔和大孔外,还通过 KOH 活化过程将微孔引入钝化的几层石墨烯片的表面,以进一步增加分级多孔 PSi 电极的功能表面积,从而使面积电容提高 31.4%到 8.16 mF/cm 2 .目前设计的分层多孔PSi基超级电容器被证明是一种稳健的储能装置,适用于需要稳定高倍率能力的微电子应用。

背景

由于微型机电系统、微型传感器和可植入生物医学设备等小型化电子设备的发展,对尺寸兼容的可充电微电源的需求正在增加[1, 2]。锂离子电池通过锂离子在碳质材料中的嵌入和脱嵌来存储电荷,由于其在可用能量存储设备中具有极高的能量密度,已广泛用于车辆和便携式电子设备 [3, 4]。然而,固有的老化现象和不稳定性,难以替代或要求极高的可靠性,限制了它们的应用[5, 6]。电化学双层电容器(EDLC),也称为超级电容器或超级电容器,将电荷存储在电极-电解质界面的电化学双层中,是一种具有长寿命和高稳定性的有前途的替代储能装置[7, 8]。与电池电极不同,在充放电循环过程中化学反应相对缓慢和/或体积膨胀严重,EDLC 可以在极高的循环速率下运行,因为它们不受电极和电解质之间相对缓慢的电荷转移动力学的限制,导致到极高的功率密度 [9]。由于EDLC的电极通常由具有极高比表面积(SSA)的材料组成,因此它们的比电容可以大幅提高[10]。

硅(Si)是地球上第二丰富的元素,由于其低廉的价格和发达的应用知识,已被广泛应用于电子和太阳能行业。为了实现最大的 SSA,已经提出了使用自上而下或自下而上的方法来制造硅纳米结构的多种方法,例如,汽液销售 (VLS) 沉积、反应离子蚀刻 (RIE)、电化学蚀刻、或金属辅助化学蚀刻 [11,12,13,14]。在这些技术中,选择电化学蚀刻在大气和低温环境下通过蚀刻电流和持续时间合成厚度和孔隙率可控的多孔硅(PSi)。然而,与原始掺杂晶片相比,多孔结构电极的导电性较差,这主要是由于表面陷阱 [15] 和由于表面积增大引起的高反应性 [16] 导致稳定性恶化。这些缺点影响了电化学双层中可诱导的电荷,并限制了基于 PSi 的 EDLC 的寿命。因此,需要保护电极并提高其导电性以提高基于 PSi 的 EDLC 的电容性能。二维结构石墨烯,一种具有 sp 2 的碳类似物 杂化,具有优异的电子和理化性质和化学稳定性以及卓越的结构强度,非常有利于提高电化学性能,如高容量、能量密度、快速充放电速率和长寿命的储能装置 [17, 18]。然而,传统的石墨烯层转移技术无法在更高纵横比的纳米结构表面实现均匀的涂层。

尽管 EDLC 具有优势,但目前存储的能量比电池低一到两个数量级,这限制了它们在需要高能量密度的应用中的应用 [19]。理论上,EDLC 电极的 SSA 越高,在固定体积或重量内可能存储的能量就越多。 SSA 高达 3100 m 2 /g 的实现是通过在石墨烯表面形成极小的孔隙 [20],范围从 1 到 10 nm,这被称为石墨烯的活化。建议石墨烯活化过程先于 6KOH + C ⇌ 2 K + 3H2 + 2K2CO3。 K2CO3/K2 与碳的分解和反应导致孔隙形成[21]。在这方面,我们使用 Ni 气相辅助化学气相沉积 (CVD) 工艺在多孔硅基质表面上展示了具有优异导电性的均匀且保形的石墨烯涂层。可以探索石墨烯涂层与不同退火温度下 PSi 多孔结构之间的相互作用,从而有利于电极设计。由于 PSi 结构的高度增强的灵敏度,孔在远低于体硅熔点的温度下往往会坍塌,同时导致电极的重组和钝化。然后报告和研究了由不同电极设计制造的基于 PSi 的 EDLC 的倍率性能、电容保持率和循环稳定性。在电容性能方面进行优化的混合多孔 PSi 电极实现了 6.21 mF/cm 2 的高面积电容 以 1000 mV/s 的超高扫描速率和 10,000 次循环时 131% 的异常循环稳定性。除了中孔和大孔外,还通过 KOH 活化过程在钝化的几层石墨烯片的表面上引入微孔,以进一步增加分级 PSi 电极的功能表面积,从而使面积电容随后提高 31.4%高达 8.16 mF/cm 2 .目前设计的基于分层PSi的超级电容器被证明是一种稳健的储能器件,适用于需要稳定高倍率能力的微电子应用。

方法/实验

多孔硅的电化学蚀刻

首先,与钛板紧密接触的p + 掺杂的硅片作为阳极,铂电极作为阴极。然后,将氢氟酸和无水乙醇以1:1的体积比混合制备蚀刻液。电流密度为 1 mA/cm 2 施加 10 分钟以在原始晶片上形成一层蚀刻的多孔结构。然后将晶片切成 2 × 1 cm 2 用于后续实验的尺寸。

通过 Ni 辅助 CVD 工艺合成基于 PSi 的电极

将纯度为 99.99% 的 Ni 锭放入石英管中的 Al2O3 坩埚中,连同管另一端石英坩埚上蚀刻后的多孔硅,其中加入约 50sccm 的前体甲烷气体。通过使用由 100/20 sccm 的 Ar/H2 组成的合成气体创建还原气氛,可以防止 Ni 锭在热处理过程中发生氧化。在1000~1100°C的加热温度下,在60 Torr的加压下,石墨烯层可以直接生长在PSi结构上。

特征

场发射扫描电子显微镜(FE-SEM,JSM-6500F,JEOL),工作电压为 15 kV,场发射透射电子显微镜(FE-TEM,JEM-3000F,JEOL)配备能量色散光谱仪(EDS) ,在 300 kV 下运行,用于研究表面形态和微观结构。采用拉曼显微镜(Horiba Jobin Yvon LabRam HR800,激发波长632.8 nm)对石墨烯涂层进行表征。

结果与讨论

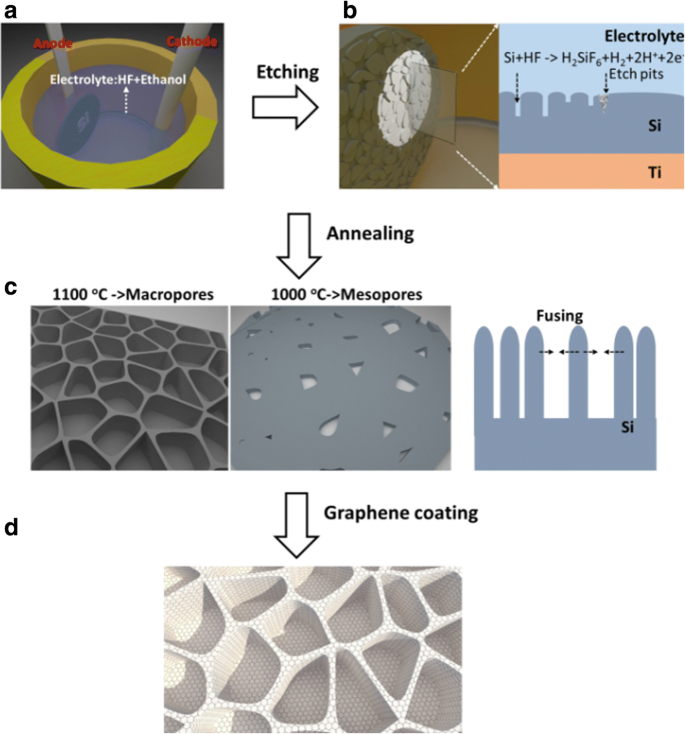

图 1 显示了从多孔硅的电化学蚀刻到用于石墨烯涂层和孔重组的 Ni 辅助 CVD 工艺的整个过程 [22]。最初,通过 HF 与 Si 的电化学反应在硅表面形成孔隙,进一步生长仅发生在孔隙尖端,那里大量可用的孔导致硅的更快溶解(图 1(a),( b))。在阴极和阳极之间施加适当的偏压有利于通过电化学蚀刻工艺溶解多孔硅来形成多孔硅。在这种多孔硅基质的表面上实现了石墨烯片的均匀涂层,其导电性和厚度可以通过生长条件轻松控制(图 1(c))。由于PSi结构的高度增强的灵敏度,孔在远低于体硅熔点的温度下趋于坍塌[23],同时导致电极的重组和钝化(图1(c),( d)).

<图片>

(a) 和 (b) 多孔硅的电化学蚀刻。 (c)和(d) Ni辅助CVD石墨烯涂层和孔重组工艺示意图

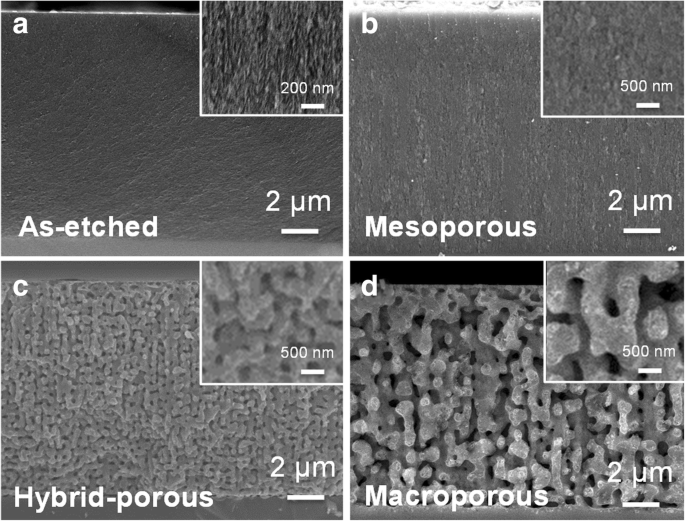

PSi 基体在升高温度(1000、1050 和 1100 °)下退火前后的形貌 C)如图2a-d所示进行比较。图 2 中的插图显示了相应的表面形态。在图 2a 中,蚀刻后的 Si 的厚度为~ 15 μm,并且可以更清楚地观察到多孔结构。 1000 ° 退火后 C,仅发生了轻微的形态变化,即使放大倍数为 20,000,从横截面视图 SEM 图像中也几乎无法识别(图 2b)。进一步的高倍放大俯视 SEM 图像显示孔均匀分布在蚀刻区域(附加文件 1:图 S1a),其中孔的平均直径为 ~ 11 nm,最大尺寸小于 20 nm,即在介孔范围内(2~50 nm)。随着退火温度升高到1050 ° C,一些介孔融合在一起,形成直径大于 50 nm 的孔,从而形成由介孔和大孔 (> 50 nm) 组成的混合多孔结构,如图 2c(附加文件 1:图 S1b)所示。进一步提高退火温度至1100 ° C 在更大程度上导致孔合并,并且所有中孔都融合形成更大的大孔,如图 2d(附加文件 1:图 S1c)所示。在如此高的退火温度下通过孔重组可能形成较大的宏观孔以降低表面能。结果表明,随着不同退火温度的变化,孔径的精确控制有了清晰的思路。

<图片>

一 蚀刻后的 PSi 的横截面 SEM 图像。 b –d PSi 结构在 1000、1050 和 1100 °C 下退火后的横截面 SEM 图像。插图显示放大的图像

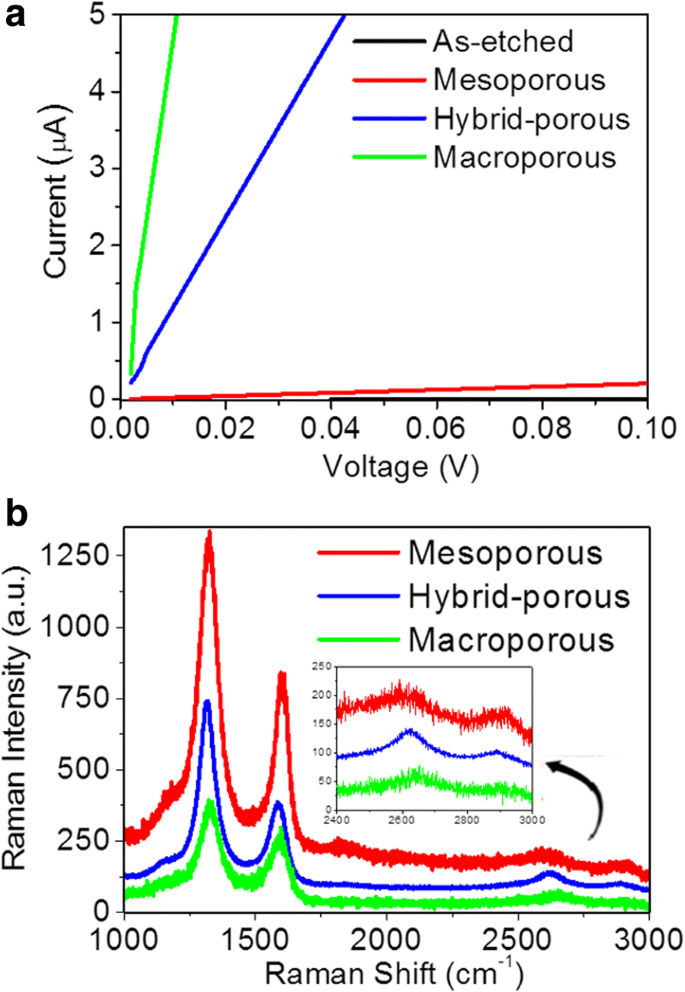

在下文中,为了更好地理解在不同退火温度下制备的基于 PSi 的 EDLC 的特征性能,多孔结构由它们的特征孔径表示,如介孔、混合多孔和大孔,而不是退火温度。此外,退火工艺还在多孔结构的表面提供了几层石墨烯片的涂层,使其具有优异的导电性,从而有效地降低了多孔结构的电阻。具有不同孔隙率的相应 I-V 曲线如图 3a 所示。显然,多孔PSi作为电极退火前的电阻约为3.3 × 10 7 Ω 并急剧下降四个数量级至 5.2 × 10 3 Ω 在 1000 °C 下退火后。分别在 1050 和 1100 °C 的更高温度下退火后,电阻进一步降低至 85 Ω 和 22 Ω。几层石墨烯片的涂层也可以通过拉曼光谱证实,如图 3b 所示,其中特征 D 带 (~ 1350 cm -1 ), G 带 (~ 1580 cm −1 ), 和 2D 波段 (~ 2700 cm −1 ) 的石墨材料得到证实 [24]。此外,D 带的强度随着退火温度的升高而降低,表明存在于石墨烯片中的缺陷或边界被退火过程提供的愈合所消除。然而,I2D/IG 比值是石墨烯涂层层的反映,当退火温度升高到 1050°C 时会增加,但在 1100°C 时会降低,表明存在最佳退火温度。因此,含有结晶度最好的石墨烯片的相应 PSi 结构是混合多孔 PSi。同时,石墨烯包覆的PSi具有更高的化学稳定性。

<图片>

一 蚀刻后和退火后的 PSi 的 I-V 曲线。 b 拉曼光谱显示退火PSis的G、D和2D峰

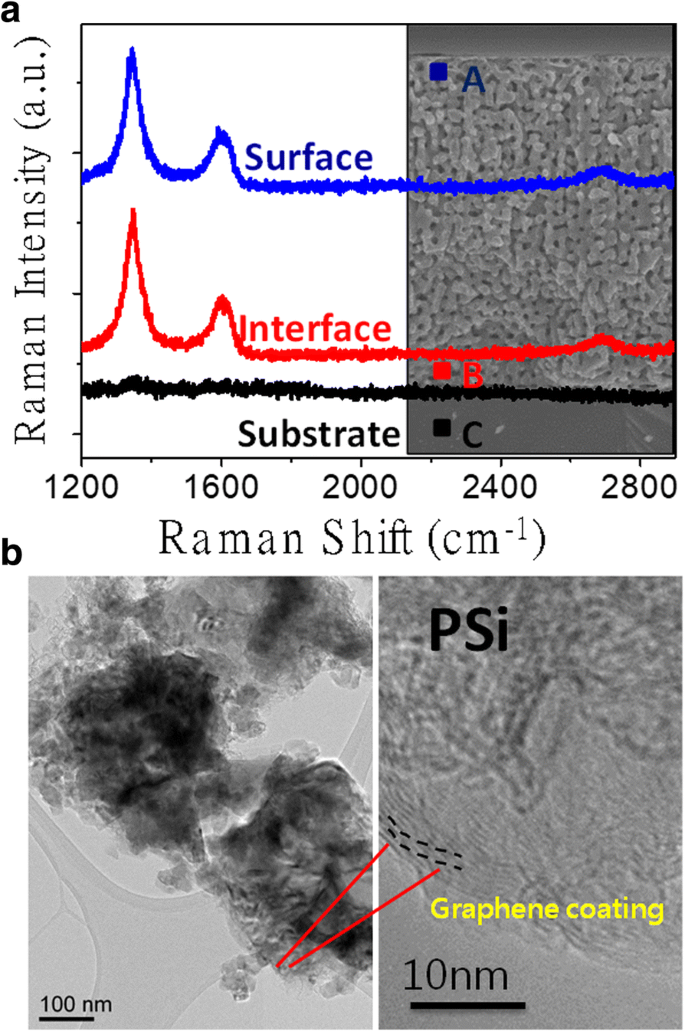

为了充分利用蚀刻的多孔区域,石墨烯涂层在整个 PSi 基体上均匀覆盖在 PSi 表面上是必不可少的。为了阐明这部分,在三个有代表性的点记录了混合多孔 PSi 的横截面拉曼光谱,即结构表面附近的 A 点,蚀刻区域和未蚀刻晶片之间界面的 B 点,以及分别在未蚀刻晶片中的 C 点,如图 4a 所示。正如我们所料,A 点和 B 点显示出几乎相同的拉曼光谱,而 C 点没有显示任何显着的散射峰。这证实了石墨烯片的沉积在整个 PSi 基质中是均匀的。图 4b 的左图是混合多孔样品的 TEM 图像,其中较暗的区域表示被较亮的石墨烯区域包围的 PSi。图 4b 右侧面板中的 HRTEM 图像显示混合 PSi 实际上被~ 10 层的石墨烯覆盖。此外,比电容由C的关系确定 =i (dV /dt ) 其中 i 是电流密度和 dV /dt 是扫描速率 (V/s)。循环伏安法 (CV) 在 0 至 0.8 V 的电位窗口下在 0.5 M Na2SO4 水溶液的环境良性中性电解质中进行。

<图片>

一 混合多孔 PSi 的横截面拉曼光谱。 b 混合多孔PSi的TEM和HR-TEM图像(明显的石墨烯涂层)

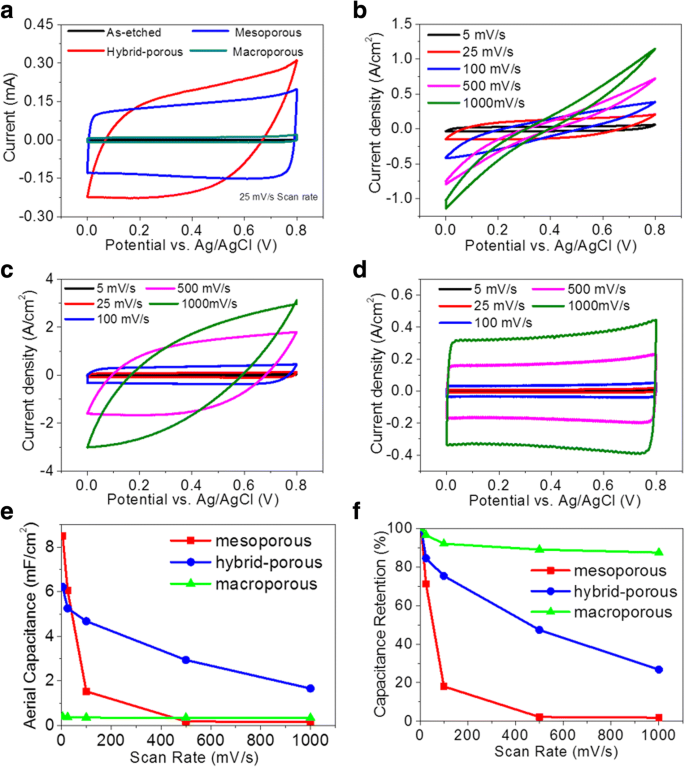

图 5a 显示了以 25 mV/s 的扫描速率制造的具有不同孔隙率的 PSi 电极的 CV 曲线。接近 0.8 V 的电流显着增加表明 PSi 电极的氧化趋势。包含介孔的电极具有更高的 SSA,因此也具有更高的活性。这些电极更容易被氧化,因此显示出更明显的氧化峰。对于混合多孔和大孔电极,氧化峰不太明显,这可能是由于较低的表面积和较厚的石墨烯涂层,这两者都有利于降低表面活性。尽管如此,接近 0.8 V 的峰值可能是由于石墨烯的氧化或处于较高电位的电解质。退火过程后电容电流增加了两到三个数量级,这证明石墨烯涂层有效地钝化了PSi电极并提高了电导率以产生电化学双层电容。 CV 曲线的形状也因电极的特征结构而异。从大孔 PSi 电极测量的优选矩形形状表明,较大的孔径会降低多孔结构内的传质阻力,并提高电解质对孔表面的可及性,以产生电容。图 5b-d 比较了具有不同多孔结构的 PSi 电极在 5-1000 mV/s 扫描速率范围内的 CV 曲线。在较低的扫描速率下,尽管电导较低,但介孔 PSi 电极由于其较高的 SSA 而表现出较高的电容电流。所有电极的 CV 曲线在 5 mV/s 的扫描速率下呈矩形。然而,随着扫描速率的增加,介孔和混合多孔 PSi 电极的 CV 曲线显示出逐渐倾斜的程度,而大孔 PSi 电极的 CV 曲线几乎没有变化。正是由于大孔的存在,有助于提高电解质对孔表面的可及性。事实上,电容是由电荷在孔隙表面积累的结果,这与电解质渗透多孔结构和形成双电层的过程有关。因此,电解质可以很容易地通过大孔的路径扩散,而通过小孔的扩散时间很长。不同多孔结构的PSi电极在不同扫描速率下的面积比电容和高速率保持率如图5e,f所示。面积电容的计算公式如下:

$$ \mathrm{CA}\kern0.5em =\frac{\int iV\mathrm{d}v}{2\mu A\Delta V} $$其中 i 和 V 是 CV 测量中产生的电容电流和施加的电位,μ 是扫描速率(V/s),A 是电极的表观面积,ΔV 分别是工作电位窗口(在这种情况下为 0.8 V)。结果,介孔PSi电极的面积电容最高为8.48 mF/cm 2 在 5 mV/s 的扫描速率下,但在 1000 mV/s 的扫描速率下只有 0.1% 的保留。相反,大孔PSi电极的面积电容仅为0.396 mF/cm 2 在 5 mV/s 的扫描速率下,但在 1000 mV/s 的扫描速率下具有 87.5% 的出色保留。至于混合多孔 PSi 电极,它显示出不错的比电容为 6.21 mF/cm 2 同时在 500 mV/s 的更高扫描速率下保持 47.3% 的令人满意的保留,适用于普通或极端用途。因此,选择混合多孔PSi电极进行进一步研究。

<图片>

a的CV曲线 以 25 mV/s 扫描速率蚀刻和退火的 PSi 电极。 b 介孔,c 混合多孔和 d 大孔 PSi 电极,扫描速率分别为 5–1000 mV/s。 e 面电容和f 扫描速率范围为 5 到 1000 mV/s 的退火 PSi 电极的电容保持

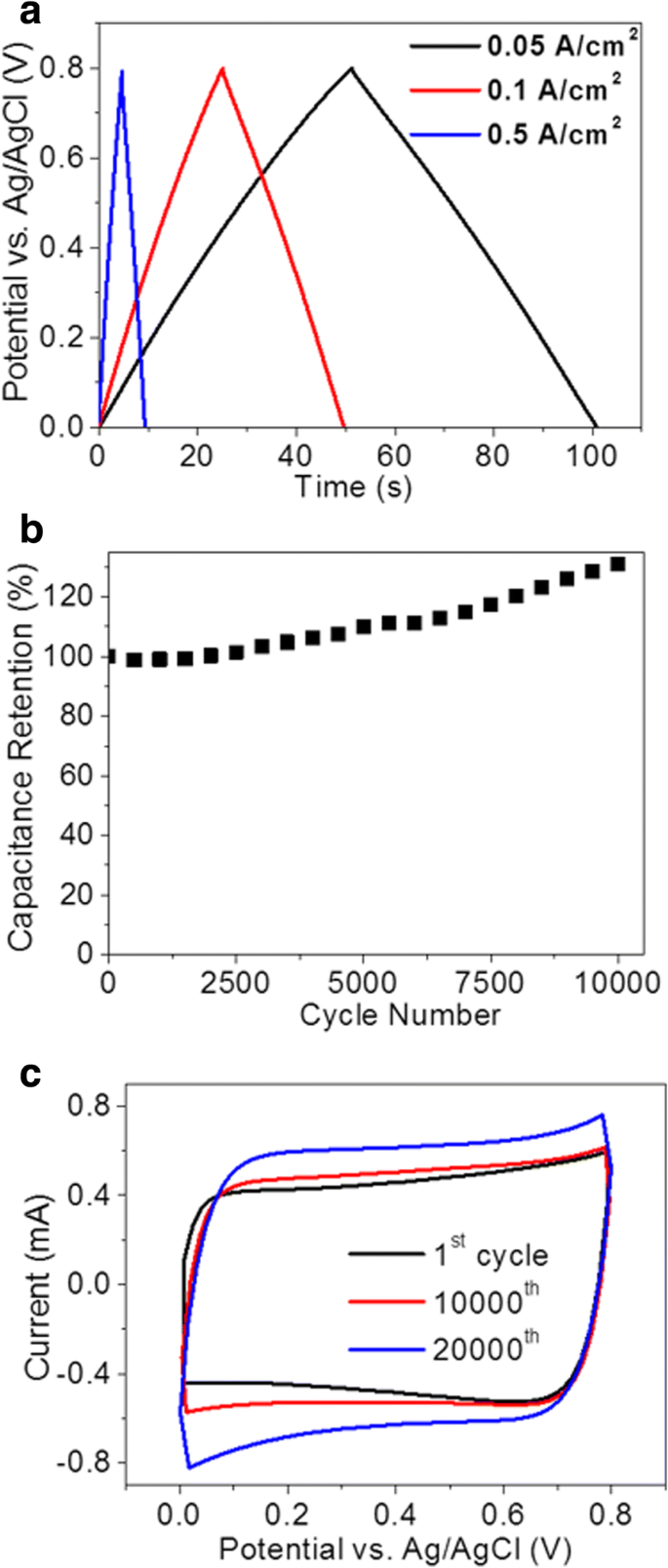

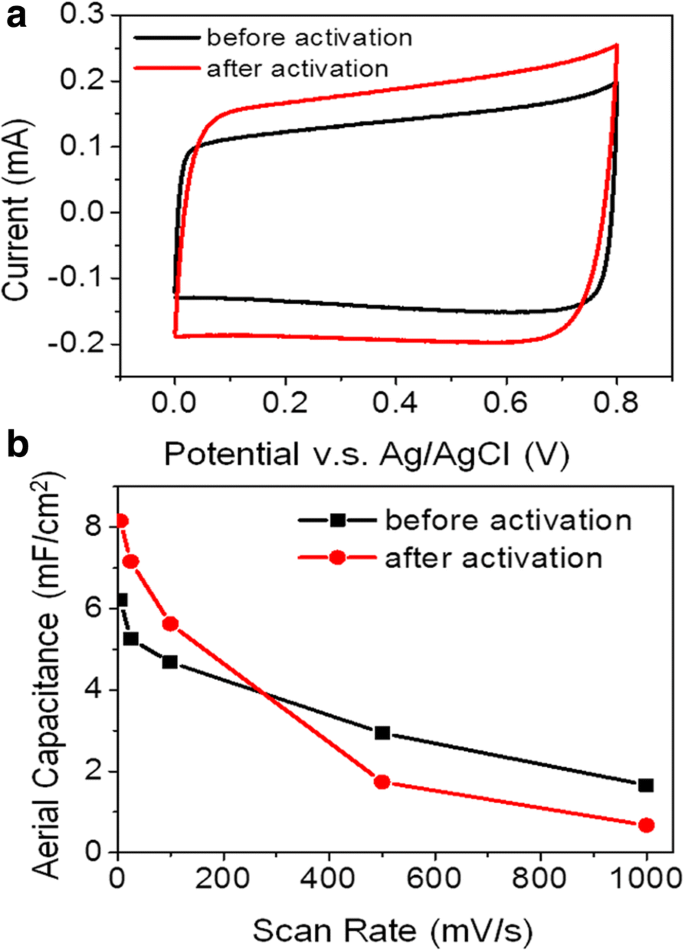

在图 6a 中,混合多孔 PSi 电极的充放电曲线在电流密度增加时始终呈三角形,库伦效率超过 90%。该器件的稳定性在图 6b 中得到证明,其中在 100 mV/s 的扫描速率下,在 10,000 次循环中观察到面积电容增加了 31%。这可能归因于电解质对电极的润湿性的改善,这是由上述电极材料的氧化引起的。图 6c 显示了混合多孔 PSi 电极分别在第 1、10,000 和 20,000 次循环时记录的 CV 曲线,均显示出优选的矩形形状。除了中孔和大孔外,微孔(<5 nm)的引入将增加 PSi 电极的 SSA,从而进一步提高其电容性能。为了在石墨烯涂层上引入微孔,将电极浸入 3.5-M KOH 碱性溶液中 1 分钟,然后在 800°C 下用 200-sccm 氩气流在真空中烘烤 30 分钟。在相对较低的扫描速率(例如 5 mV/s)下,面电容从 6.21 提高到 8.16 mF/cm 2 31.4% 随着 KOH 活化过程,当扫描速率高于 200 mV/s 时,观察到面积电容下降,如图 7a,b 所示。除了中孔的情况外,微孔还会产生更高的传质阻力,使电解质渗透通过它。因此,电化学双层的形成需要更长的时间,并且电极不能及时响应扫描。尽管如此,激活过程有效地增强了扫描速率低于 100 mV/s 时的面电容。表 1 总结了这项工作与其他硅基超级电容器在面电容和循环稳定性方面的比较。材料,其优异的长期循环稳定性的展示表明该工作与现有活性材料的巨大竞争力[25,26,27,28,29]。

<图片>

一 混合多孔 PSi 电极的恒电流充放电曲线。 b 混合多孔 PSi 电极的电容保持率超过 10,000 次循环。 c 混合多孔PSi电极在第1次、第10,000次和第20,000次循环时的CV曲线

<图片>

一 混合多孔 PSi 电极在 100 mV/s 激活前后的 C-V 曲线。 b 相同扫描速率下混合多孔PSi电极活化前后面电容的变化

结论

具有不同多孔结构的基于PSi的超级电容器已经通过硅片的电化学蚀刻和随后通过CVD工艺用石墨烯涂层钝化来实现。 PSi EDLCs 的电容性能与由大孔、中孔和/或微孔组成的多孔结构的组成密切相关。本发明的活化混合多孔 PSi 电极在环境友好的水溶液中运行,并在 1000 mV/s 的极高扫描速率下表现出高比电容、优异的循环稳定性和令人满意的高倍率保持率。通过激活过程进一步提高了电容性能,该过程有效地增加了面电容,使其与其他硅基 EDLC 相比更高。

纳米材料

- 高效石墨烯太阳能电池

- NiCo2S4@NiMoO4 核壳异质结构纳米管阵列在镍泡沫上生长作为无粘合剂电极,显示出高容量和高电化学性能

- 用于超级电容器应用的石墨烯和聚合物复合材料:综述

- 两种石墨烯改性二氧化钛复合光催化剂的高光催化性能

- 具有分层多孔结构的单分散碳纳米球作为超级电容器的电极材料

- RGO 和三维石墨烯网络共同修饰的高性能 TIM

- 石墨烯集成硅微环谐振器的拉曼映射分析

- Na4Mn9O18/碳纳米管复合材料作为水性钠离子电池的高电化学性能材料

- 通过高效无超声剥离探索单层到少层 TaS2 的结构

- 基于空心多孔氧化镍的灵敏非酶电化学葡萄糖检测

- 石墨烯/WO3 和石墨烯/CeO x 结构作为超级电容器应用电极的评估

- 具有超弹性和高电容的石墨烯/聚苯胺气凝胶作为高抗压超级电容器电极