使用精炼棕榈油通过喷射喷射器辅助 CVD 在铜基板上合成大面积单层石墨烯

摘要

我们通过自制的喷雾喷射器辅助化学气相沉积系统,使用精制食用棕榈油(一种天然单一碳源)在铜基板上合成大面积单层石墨烯。研究了喷嘴与基板之间的距离和生长温度的影响。从拉曼映射分析,1 cm 的较短距离和大约 950 °C 的温度导致大面积单层石墨烯的生长,其覆盖率高达 6400 μm 2 测量面积的 97%。上> .由于二维谱带的半高宽值分布百分比高于 30 cm -1 ,生长的单层石墨烯的结晶度相对较好 .但缺陷浓度较高,需要引入闪冷技术。

介绍

石墨烯是一种二维纳米材料,具有sp 2 - 单原子厚的杂化碳原子键合 [1]。其非凡的特性,如优异的电子传输、导热性、机械耐久性等,吸引了大量研究,用于纳米电子学 [2]、光电子学 [3]、超级电容器和电化学储能 [4]、太阳能电池 [4] 的各种潜在应用。 5] 和传感器 [6]。事实上,可穿戴探测器、电子皮肤和压力传感器等许多应用都需要灵活的大面积石墨烯结构 [7]。因此,为了将石墨烯带入实际应用,绝对需要一种能够实现厚度均匀且无缺陷的大面积石墨烯的技术。由于微机械剥离似乎在获得具有均匀厚度的大面积石墨烯方面存在局限性,尽管它可以生产缺陷较少的高结晶石墨烯 [8, 9],因此化学气相沉积 (CVD) 被认为是一种有前途的技术来克服这种情况限制 [10, 11]。原则上,CVD 生长石墨烯的质量受几个主要生长参数控制,例如碳源、温度、基材和压力 [12]。通常,通过 CVD 生长高质量的石墨烯需要升高的温度(大于 800 °C)。然而,据报道,一种改进的 CVD 工艺,特别是碳封闭 CVD (CE-CVD) 方法,能够在接近 500 °C 的低温下在铜箔上生长石墨烯 [13]。在 CVD 技术中,通常使用有毒和爆炸性碳氢化合物气体(例如甲烷 [14]、乙炔 [15] 和丙烯 [16])通过低压 [17] 或常压 CVD [18] 在金属基板上生长石墨烯,这导致使用具有高度安全性和操作注意事项的生长系统。

已经进行了许多良性的替代尝试,以用由液态或固态碳源提供的中等危险的碳氢化合物来代替这些典型的前体。例如,Weiss 等人。研究了利用乙醇在铜 (Cu) 基板上生长石墨烯 [19]。崔等人。报道了通过使用乙醇和甲醇的组合作为碳源在氧化环境中的生长 [20]。其他类似的液态碳源,如苯 [21] 和甲苯 [22] 也正在研究中。来自天然碳源(如樟脑)的石墨烯生长的动机结果 [23, 24] 也有报道。最近,我们报道了使用精制食用棕榈油通过热 CVD 在镍 (Ni) 基板上生长无缺陷的混合单层和双层石墨烯 [25, 26]。在这里,蒸发的精制食用棕榈油通过氩气/氢气 (Ar/H2) 载气的恒流输送到 Ni 基材。生长在 900 °C 的温度下进行 15 s,然后通过快速冷却技术快速冷却。然而,生长的石墨烯的覆盖率相对较低,约为 60%。在本文中,我们展示了一种使用自制喷雾喷射器辅助 CVD 系统合成覆盖率高达 97% 的大面积单层石墨烯的替代途径,首次在生长过程中不引入 H2。这种喷雾喷射器能够将前体雾化成微米级的液滴。与传统的 CVD 方法相比,由于表面积的增加,雾化液滴能够实现更好的分解动力学。另一个优势是前驱体注入流速允许控制液滴通量,从而控制气相沉积过程中的传质速率 [27]。

方法

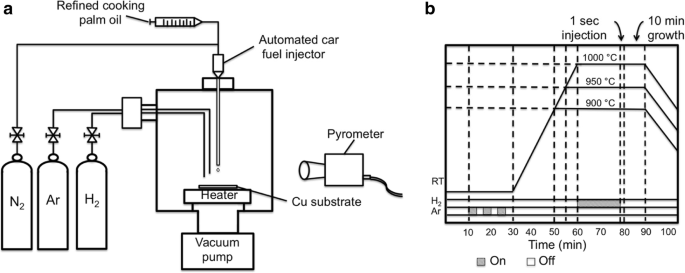

商用铜箔(Nilaco,纯度 99.9%,30 μm 厚)用作金属催化剂。首先,将切成 1 cm × 1 cm 的铜箔用蒸馏 (DI) 水冲洗,然后使用 1 M 乙酸/H2O (1:10) 在 60 °C 下处理 30 分钟。然后,在超声波浴(35% 的功率,UP400S,德国 Hielscher)中用异丙醇和丙酮冲洗该 Cu 样品 10 分钟,以去除表面的任何污染物和天然氧化物。然后,使用氮气吹干铜样品。图 1a 和 b 分别显示了自制喷雾喷射器辅助 CVD 设置的示意图和生长时间图。特定量的液态精制食用棕榈油通过高精度流体注入系统(Sono-Tek,美国)输送到腔室,注入能力为 0.01 ml/s。然后将处理过的 Cu 基板装入反应室,该反应室由基板加热器促进,如图 1a 所示。加载 Cu 基板后,反应室通过旋转泵抽真空至 6 Pa,然后用 Ar 吹扫。这些抽真空和Ar吹扫过程重复3次,以尽量减少反应室中的滞留空气。

一 自制喷雾喷射器辅助 CVD 设置和 b 的示意图 成长时间图

喷嘴与基板距离的影响,d ,被研究。在这里,d 设置为 1、3 和 6 cm。衬底被加热到设定的生长温度,T ,即 900、950 和 1000 °C,同时将反应室保持在 Ar 环境中。达到设定温度后,通入 40 sccm 的氢气 (H2) 20 分钟。在 H2 中进行这种退火处理的目的是进一步去除残留的污染物并降低 Cu 表面的粗糙度。之后,停止 H2 的流动,并使用计算机化的燃料喷射器(汽车燃料喷射器)将精制的食用棕榈油注入反应室 1 s(~ 0.05 ml)。然后,在设定温度下保持生长(或加热)10 分钟。生长后,关闭加热器,将样品在真空环境中连续抽真空冷却至室温。由于在这项工作中使用自动喷雾喷射器来控制碳 (C) 的数量或浓度,因此在精制食用棕榈油的有效热分解后,C 元素应该能够到达并均匀地分布在加热的基材上.分解可用下列反应表示:

$$ {\mathrm{CH}}_3{\left({\mathrm{CH}}_2\right)}_{14}\mathrm{COOH}\to 16\mathrm{C}+16{\mathrm{H }}_2\uparrow +{\mathrm{O}}_2\uparrow $$ (1)假定增长机制遵循 [22, 23] 中描述的广为接受的机制。这里,分解的C元素在加热阶段被吸收到Cu基板中,然后在冷却阶段解吸回Cu基板表面以形成石墨烯层。由于冷却是通过连续抽真空进行的,推测基片的冷却速度相对较快。

光学显微镜用于观察Cu基板上生长的石墨烯薄膜的形态和均匀性。使用微拉曼光谱 (WiTec Alpha 300) 在 514 nm 的激发激光波长下检查结构特征,例如石墨烯层的数量、均匀性和缺陷。这里使用了一个 × 100 的放大镜,激光光斑尺寸约为 400 nm。时间积分为 0.5 s,激光功率保持在 1 mW 以下,以避免对样品造成任何损坏或加热,这可能导致吸附原子从石墨烯中解吸。该光谱仪配备了一个压电平台,可以对高达 200 μm × 200 μm 的区域进行拉曼映射。为了研究石墨烯薄膜的不均匀性,使用拉曼映射来收集大量具有不同无序度的光谱。这里,对于 80 × 80 μm 的大小,分析的光谱数为 1024。拉曼测量无需将石墨烯薄膜转移到新的平面基板上即可完成。因此,可以说石墨烯的数据呈现处于其原始状态。值得注意的是,Cu基板的强背景信号已通过手动减法从每个光谱中去除。

结果与讨论

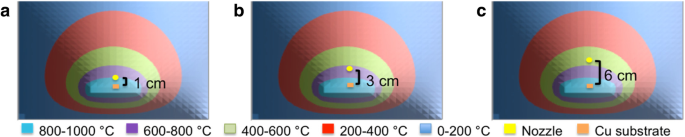

图 2a-c 显示了反应室中模拟的热分布(横截面图)以及距离基板 1、3 和 6 cm 的喷嘴位置。将傅立叶定律扩展到二维向量会导致每单位面积的热通量,如等式。 2,其中热导率与热通量和温度梯度呈线性关系。 q xy 是 x 中的热通量 和 y 方向 (W/m 2 ), k 是导热系数 (W/m K),T 是温度 (K)。

$$ {\overrightarrow{q}}_{xy}=-k\left(i\frac{\partial T}{\partial x}+j\frac{\partial T}{\partial y}\right) $ $ (2)

反应室中的热分布(横向视图)和喷嘴与基板距离 a 的位置 1 厘米,b 2 cm,并且,c 6 cm

采用有限差分法求解方程。因此,对于微分控制元件,只发生能量守恒稳态传导的分解,如式(1)所示。 3.

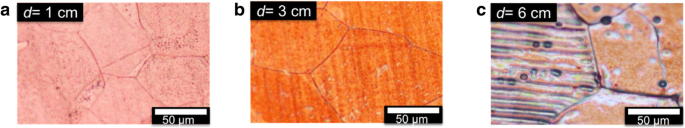

$$ \frac{\partial }{\partial x}\left(k\frac{\partial T}{\partial x}\right)+\frac{\partial }{\partial y}\left(k\frac {\partial T}{\partial y}\right)+\dot{q}=0 $$ (3)分别是,当基板温度设置在 800-1000 °C 的范围内时。本研究选择了这样的位置,以便从三个不同的温度区域注入棕榈油,即 800-1000 °C (1 cm)、600-800 °C (3 cm) 和 400-600 °C (6 厘米)。图 3a-c 显示了在 d 时在 Cu 上生长的石墨烯的光学图像 =1、3 和 6 cm,分别在 1000 °C 的温度下生长。据报道,较高的温度有利于源的完全分解以及 C 元素均匀吸收到 Cu 基板中。从图 3a 中可以看出,Cu 表面的颜色几乎与未加热的 Cu 基板的原始颜色相似,表明石墨烯层很少。对于带有 d 的样本,颜色会稍微变深 =3 厘米。然而,对于在 d 生长的样品观察到许多黑点 =6 cm,表明在空腔(孔)中形成了无定形碳,以及铜基板的划痕[26]。值得注意的是,通过H2退火处理金属基体可以降低表面粗糙度[26]。但是,这种在铜箔生产过程中通常会形成的空洞和划痕,如果深度太大,则无法消除。据报道,由于C元素的积累,这些空洞和划痕中容易形成无定形碳。从这些结果中,可以假设 d =1 cm是产生均匀的少量石墨烯层的最佳距离,对无定形碳结构有很好的抑制作用。

在 1000 °C 下生长的 Cu 衬底上石墨烯的光学图像,喷嘴与衬底之间的距离为 a 1 厘米,b 3 厘米,c 6厘米生长

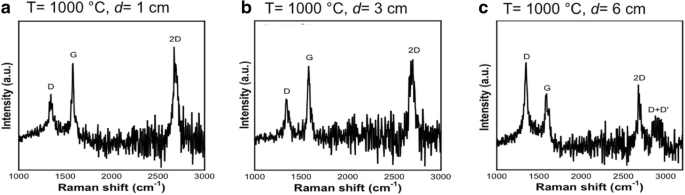

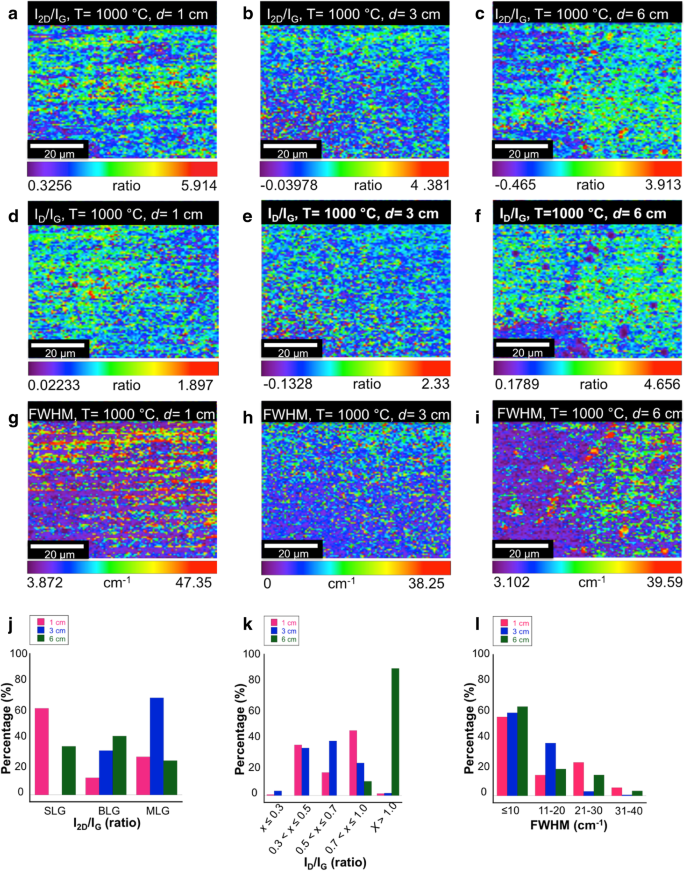

图 4a-c 显示了在 d 生长的石墨烯的拉曼光谱 =1、3 和 6 cm,分别。 ~ 1350 cm −1 处的三个强烈峰 , ~ 1560 cm −1 , 和 ~ 2691 cm −1 分别对应于 G、D 和 2D 波段,可以在所有样品中清楚地观察到。一个峰对应于 D + D' 带 (~ 3250 cm −1 ) 仅在 d 生长的样品中观察到 =6 cm 表明结构中存在无定形碳,如图 4c 所示。图 5a-c 显示了 2D 和 G 波段强度比的拉曼映射(I 二维/我 G),图 5d-f D 和 G 波段强度比的拉曼映射 (I D/我 G) 和图 5g-i 是每个距离的 2D 波段的半高全宽 (FWHM) 值,即 1、3 和 6 cm。基于这些拉曼映射,直方图表示 I 的分布百分比 二维/我 G,我 D/我 G 和 FWHM 分别显示在图 5j-l 中。如图 5j 所示,在 d 生长的样品 =1 cm 往往以单层石墨烯为主,而样品生长在 d =3 和 6 cm 以双层和多层石墨烯为主。值得注意的是,层厚的确定基于以下值:单层,I 二维/我 G ≥ 2;双层,1 ≤ I 二维/我 G <2;和多层,I 二维/我 G <1 [28, 29]。在 d 生长的样本 与 d 生长的样品相比,=1 cm 似乎产生更少的缺陷浓度 =6 cm,从图 5k 可以理解。所有样品的二维波段 FWHM 值主要低于 10 cm −1 表明生长的石墨烯具有相对较高的结晶度,如图 5l 所示。可以得出结论,喷嘴和基板之间的距离应该很小,这样液滴才能在到达Cu表面之前被有效分解并均匀地吸收到Cu表面。

在 1000 °C 温度下生长的 Cu 衬底上石墨烯的单拉曼光谱,喷嘴与衬底之间的距离为 a 1 厘米,b 3 cm 和 c 6 cm

a 石墨烯在 Cu 衬底上的拉曼映射图像 –c 我 二维/我 G, d –f 我 D/我 G 和 g –我 2D 波段的 FWHM 值,分别为 1 cm、3 cm 和 6 cm。此外,直方图表示强度比的分布百分比,j 我 二维/我 G, k 我 D/我 G 和 l 2D 波段的 FWHM 值。生长温度 1000 °C

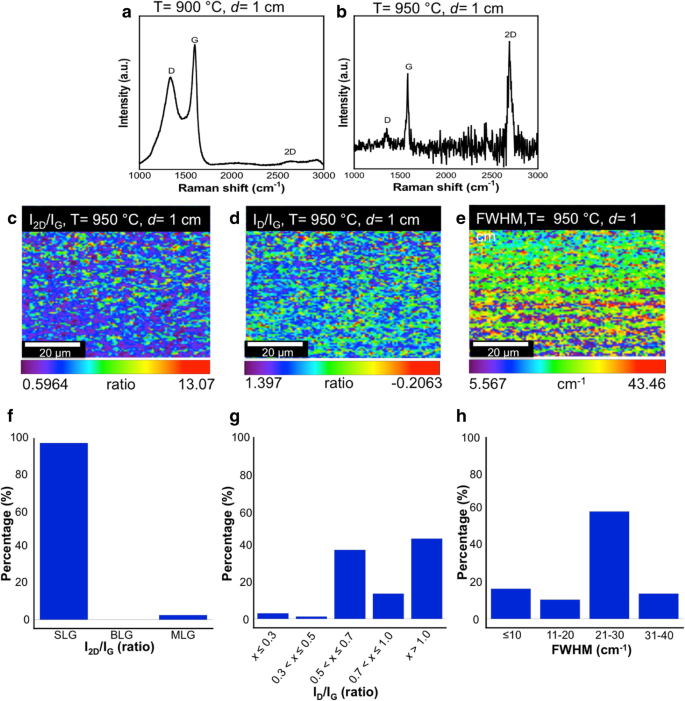

图 6a 和 b 分别显示了在 900 和 950 °C 的较低温度下生长的样品的拉曼光谱。这里,喷嘴和基板之间的距离固定在 d =1 cm,因为发现该距离是获得最佳石墨烯质量的合适距离。如图 6a 所示,可以说 900 °C 生长的薄膜以非晶碳薄膜为主,几乎没有观察到石墨烯的生长。同时,在 950 °C 下生长的样品证实了石墨烯层的生长。图 6c-e 显示了 I 的拉曼映射 二维/我 G,我 D/我 分别为在 950 °C 下生长的样品的 2D 谱带的 G 和 FWHM。通过均匀的颜色分布可以清楚地表明生长的薄膜具有优异的层均匀性。从这些拉曼映射驱动的直方图用于指示 I 的分布百分比 二维/我 G,我 D/我 G 和 FWHM,分别如图 6f-h 所示。如图 6f 所示,在这样的温度下生长的样品似乎以单层石墨烯为主,覆盖率高达 97%。然而,通过比较图 6g 和图 5k 可以理解,与在 1000 °C 下生长的样品相比,生长的样品似乎也产生略高的缺陷浓度。推测该缺陷是由于冷却速度相当慢而产生的。在这方面,据报道快速冷却是获得无缺陷石墨烯层的有效解决方案。据报道,通过使用铜作为金属催化剂的 CVD 技术生长石墨烯,由于其低碳溶解性,表现出表面介导的机制。利用大气压 CVD (APCVD),可以生长大面积的单层石墨烯。不幸的是,在高碳浓度下,气相中分解的 C 元素会不断沉积以形成石墨烯堆积,直到表面被 BLG 和 MLG 覆盖。在这里,石墨烯的形成遵循生长机制的分离和沉淀。在这种情况下,需要快速冷却以抑制石墨烯沉积。此外,可以在低压或超高真空条件 CVD 系统下生长均匀的石墨烯。快速冷却导致等轴铜晶粒尺寸减小,这将减少晶界位置。这最终将迫使 C 原子以均匀一致的方式重新分布。 [25, 26]。 2D波段的FWHM值主要在21-30 cm −1 范围内 表明生长的石墨烯具有较高的结晶度,如图 6h 所示。

在 a 温度下生长的样品的单拉曼光谱 900 °C 和 b 950 °C。在 950 °C 温度下生长在 Cu 衬底上的样品的拉曼映射图像 c 我 二维/我 G, d 我 D/我 G 和 e 2D 波段的 FWHM 值。此外,直方图表示强度比的分布百分比,f 我 二维/我 G, g 我 D/我 G 和 h 2D 波段的 FWHM 值。喷嘴与基板的距离为1 cm

结论

通过自制的喷雾喷射器辅助化学气相沉积系统,使用精制食用棕榈油(一种天然单一碳源)在铜基板上生长大面积单层石墨烯。研究了喷嘴与基板之间的距离和生长温度的影响。大面积单层石墨烯的生长覆盖率高达6400 μm 2 实测面积的97% 在最佳工艺条件下获得(生长温度为 950 °C,喷嘴到基板的距离为 1 cm)。生长的单层石墨烯的结晶度较好,2D能带的半高宽值分布百分比高于30 cm -1 .然而,缺陷浓度相对较高,表明需要快速冷却处理。对原子结构、传输和电阻等性质的进一步研究将进一步证明与其他生长的石墨烯相比,本石墨烯的性能是合理的。

缩写

- Ar:

-

氩气

- C:

-

碳

- 铜:

-

铜

- CVD:

-

化学气相沉积

- FWHM:

-

全宽半高

- H2 :

-

氢气

纳米材料

- 食用油

- 使用 BN 与 AN 优化排油间隔

- 使用来自轧制废料的磁铁矿纳米吸附剂从水溶液中吸附去除铜 (II) 离子:合成、表征、吸附和动力学建模研究

- 氧化铜纳米颗粒对大肠杆菌的生物合成、表征和抗菌潜力评估

- 用于细胞内蛋白质递送的二氧化硅纳米颗粒:一种使用绿色荧光蛋白的新型合成方法

- 单锅合成石墨烯上的分层花状 Pd-Cu 合金支持乙醇氧化

- 石墨烯/WO3 和石墨烯/CeO x 结构作为超级电容器应用电极的评估

- Co3O4 纳米线的环境友好和简便合成及其与石墨烯在锂离子电池中的有前景的应用

- 石墨烯/Ag3PO4 量子点复合材料的简便一步声化学合成和光催化性能

- 使用声悬浮快速合成 Pt 纳米晶体和 Pt/微孔 La2O3 材料

- 使用薄 Ti 中间层在非晶石英上直接生长基于 III 族氮化物纳米线的黄色发光二极管

- 使用分子动力学研究石墨烯在金基材上的纳米级摩擦行为