烧结温度对 Ce0.8Sm0.05Ca0.15O2-δ (SCDC)-La0.6Sr0.4Co0.2Fe0.8O3 电化学性能的影响-δ (LSCF) 异质结构颗粒

摘要

最近,半导体离子材料(SIMs)作为新型功能材料出现,其具有高离子电导率,成功应用于先进低温固体氧化物燃料电池(LT-SOFCs)中的电解质。为了揭示 SIM 中的离子传导机制,典型的 SIM 颗粒由半导体 La0.6Sr0.4Co0.2Fe0.8O3-δ (LSCF) 和离子导体 Sm 和 Ca Co 掺杂的氧化铈 Ce0.8Sm0.05Ca0.15O2 组成-δ (SCDC) 在不同温度下烧结。已经发现 LSCF-SCDC 电解质燃料电池的性能随着烧结温度的升高而降低,由 LSCF-SCDC 颗粒在 600°C 下烧结而成的电池表现出峰值功率密度 (P 最大) 543 mW/cm 2 在 550 °C 下,也具有 312 mW/cm 2 的出色性能 即使在 LT (500 °C) 下。相反,基于 1000 °C 颗粒的设备呈现出较差的 P 最大 106 mW/cm 2 .性能差异可能是由于 SIM 颗粒通过不同温度烧结而产生的不同离子电导率造成的。高温烧结会严重破坏 SCDC 和 LSCF 之间的界面,为氧离子传导提供快速传输途径。这种现象为LSCF-SCDC SIMs的界面传导提供了直接而有力的证据。

介绍

最近,氢作为一种有前途的清洁能源引起了广泛的关注 [1, 2]。固体氧化物燃料电池(SOFC)可直接将氢的化学能转化为电能,无需燃烧,以其高效、燃料灵活、环境友好等独特优势在未来能源市场中展现出巨大的潜力[3, 4]。然而,传统 SOFC 存在几个瓶颈,其中主要挑战之一是高操作温度,这仍然困扰着许多研究人员。钇稳定氧化锆 (YSZ) 和掺杂氧化铈作为所需的电解质材料应在超过 800°C 时实现足够的离子传导 [5, 6]。高工作温度需要阳极、阴极和电解质之间的精确热匹配和化学兼容性。传统 SOFC 的另一个挑战是高烧结温度 (> 1000°C),这是获得致密电解质层以防止燃料和空气直接相互作用的必要条件 [7]。致密的电解质具有很高的机械强度,在高温或其他恶劣条件下具有增强的物理稳定性。高操作温度和高烧结温度肯定会导致高昂的成本,严重阻碍 SOFC 的商业化。为了解决这些问题,刘等人。已经开发出基于半导体和离子材料 (SIM) [8] 的无电解质燃料电池 (EFFC),其通常由半导体和离子导体异质结构组成,即使在低温 (LT) 下也能提供超高离子电导率。巴里奥坎纳尔等。据报道,与纯 YSZ 相比,SrTiO3-YSZ SIM 显示出八个数量级的离子电导率增强 [9]。杨等人。制备了由掺钐氧化铈 (SDC) 和 SrTiO3 组成的垂直 SIM 纳米柱;其离子电导率比普通 SDC 薄膜高一个数量级 [10]。在 Ce0.8Gd0.2O2-δ-CoFe2O4 SIM 中,发现氧离子沿晶界传导 [11]。由于固有的高离子电导率,许多SIMs被用作离子导电膜来组装EFFCs,表现出高性能,如500-1000 mW/cm 2 工作温度低于 600°C 时的最大功率 [12,13,14,15]。此外,我们之前的报告显示 SIM 没有经过高温烧结过程。这些 SIM 中电导率的增强被认为是由空间电荷区的形成和界面区的结构失配引起的。沿着这些思路,两相材料之间的界面主导了电荷的传导,这可以被认为是复合材料的影响。实际上,烧结温度对于界面的形成至关重要;高温烧结会导致不均匀的团聚并在很大程度上消除界面区域,从而进一步降低电导率。另一方面,LT 烧结在 SIM 层中产生或产生孔结构并降低燃料电池性能。因此,研究烧结温度及其对燃料电池性能的影响机制以及进一步优化是EFFCs的先决条件。

在这项工作中,LSCF-SCDC 复合粉末在不同温度下进行了烧结。 LSCF-SCDC粉末的微观结构和形貌分别通过SEM图像和XRD分析进行检测。对于实际应用,将烧结粉末制成用于电化学测量的 EFFC 装置。并利用电化学阻抗谱技术和电导率探索其导电机制。

方法

材料合成

采用一步共沉淀法合成了离子导电材料Sm和Ca共掺杂氧化铈Ce0.8Sm0.05Ca0.15O2-δ(SCDC)。根据化学计量,将一定量的六水硝酸铈(Ce(NO3)2·6H2O)、六水硝酸钐(Sm(NO3)2·6H2O)和四水硝酸钙(Ca(NO3)2·4H2O)溶解在去离子水形成 1-M 溶液。同时制备1M碳酸钠水溶液作为沉淀剂;金属离子与碳酸根离子的比例为1:1.5。将上述混合硝酸盐溶液以10 ml/min的速度在连续搅拌下逐渐滴入碳酸钠溶液中,出现白色沉淀。然后,将所得沉淀物过滤并用去离子水洗涤数次,然后在 120°C 的烘箱中干燥 10-12 小时。最后,获得干燥的前体,然后在 800°C 下煅烧 4 小时。将得到的最终产物充分研磨,得到淡黄色粉末以备进一步使用。 LSCF 作为商业产品从宁波 SOFCMAN 能源科技有限公司(中国)购买。一系列 LSCF-SCDC 电池 (40%:60%) 在 220 Mpa 下压制并在不同温度下烧结。所得 LSCF-SCDC 颗粒的直径为 13 mm,厚度约为 1.2 mm。电池在四种不同温度下(即 600、800、900 和 1000°C)在静止空气中烧结 10 h,升温速率为 10°C/min。

微观结构表征

LSCF、SCDC 和 LSCF-SCDC 复合材料的晶体结构使用 Bruker D8 X 射线衍射仪(XRD,德国,Bruker Corporation)与 Cu Ka (λ =1.54060 A) 辐射。采用场发射扫描电子显微镜(FESEM,JEOL JSM7100F Japan)和牛津能谱仪(EDS)对样品进行形貌分析。

燃料电池制造及性能测试

制造燃料电池装置,使用 NCAL 粉末(天津宝墨联合高科)制备含有萜品醇的浆料,并粘贴在镍泡沫上以形成 Ni-NCAL 层。将制备的 Ni-NCAL 层在 120°C 下干燥 15 分钟以蒸发萜品醇。 LSCF-SCDC 电池夹在 Ni-NCAL 层之间,放入燃料电池测试装置中以测量电化学性能。所有燃料电池都在 550°C 下进行了 1 小时的预热处理。氢气作为燃料以80-120 ml/min的流速供应,空气作为氧化剂在1 atm下以150-200 ml/min的流速供应。燃料电池的电流-电压和电流-功率曲线由计算机记录仪(ITECH8511,艾德克斯电气有限公司)记录。

电导率测量

在不同温度下烧结的 LSCF-SCDC 颗粒在两面涂上银浆,然后在 550°C 下热处理 1 h,然后固定在测试支架上进行电化学阻抗谱 (EIS) 测量。测量由电化学工作站(Gamry 仪器参考 3000)在开路模式下进行,在 0.1–10 6 的频率范围内使用 10-mV 交流电信号 赫兹。 EIS结果由Zsimwin软件模拟。

结果与讨论

晶体结构分析

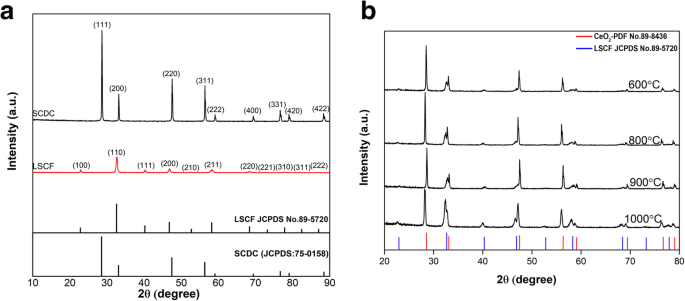

SCDC、LSCF 及其相应的 PDF 卡的晶体结构如图 1a 所示,SCDC 的 XRD 谱被索引为 SCDC (JCPDS 75-0158) 的立方萤石相,与纯 CeO2 (JCPDS) 高度相似34-0394) [16] 并且与纯CeO2相比,SCDC的衍射峰向较低的2θ值略有偏移,表明Sm和Ca都很好地掺杂到了氧化铈的晶格中,并且晶格常数得到了扩大根据 Scherrer 方程进行双离子掺杂后。峰的高度表明合成的 SCDC 粉末具有高结晶度。对于LSCF XRD图谱,在22.939°、32.665°、40.291°、46.867°、52.799°、58.296°、68.446°、73.243°、77.823°、77.823°、77.923°、77.923°、11个衍射峰可以检测到分别索引为(100)、(110)、(111)、(200)、(210)、(211)、(220)、(221)、(310)、(311)和(222)平面。 LSCF 可以被识别为纯钙钛矿结构,这些结果与之前的报道一致 [17]。在不同温度下烧结的样品的 XRD 图案显示在图 1b 中以进行比较。可以看出,峰强度随着退火温度的升高而降低,这可能是由于 LSCF 在高温下降解为细粒 Sr-O 产物。同时,我们可以观察到 LSCF-SCDC 复合材料的峰位置向小角度移动,烧结过程中 LSCF 和 SCDC 之间的晶相轻微溶解导致晶格膨胀,晶格常数增加 [18],最终导致XRD 衍射峰向低角度移动。有趣的现象是 900°C 球团的峰值向高角度移动,这可能是由于当烧结温度高达 900°C 时,LSCF 降解导致 Sr 和 Co 析出,这与以前的文献[19]。随着温度不断升高到 1000°C,晶粒不断长大,相应的晶格常数大于 600°C 和 800°C 的颗粒,因此可以看出 XRD 峰移回较小的角度。此外,降解只是少量的 Sr 和 Co,因此没有发现 Sr 和 Co 的独立峰。几乎所有 SCDC 和 LSCF 的特征峰都可以单独观察到,并且没有检测到额外的相,这证明即使在 1000°C 的烧结过程中,LSCF 和 SCDC 材料之间也没有发生化学反应。换句话说,LSCF-SCDC复合材料在高温下相对稳定;材料的稳定性至关重要,是组装燃料电池稳定性的前提。

<图片>

一 SCDC和LSCF的XRD图谱及其对应的PDF卡。 b LSCF-SCDC样品在不同温度下烧结并提供纯CeO2 PDF卡

形态特征

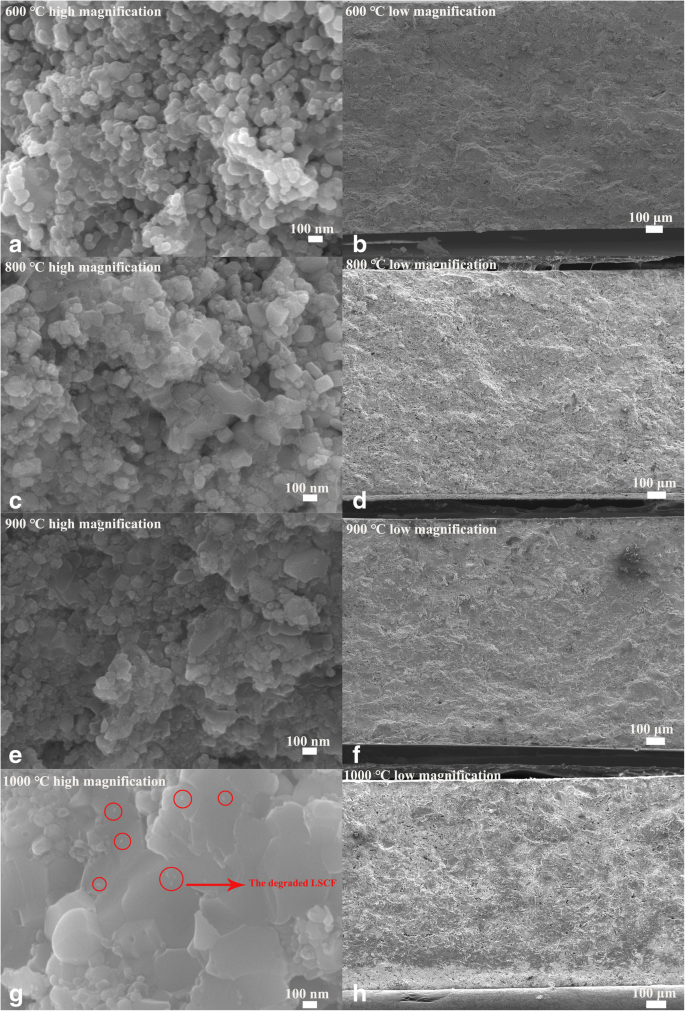

在不同温度下烧结的 LSCF-SCDC 颗粒的横截面 SEM 图像如图 2 所示。如图 2a 的 600°C 颗粒的高倍放大图像所示,样品由具有宽的颈状颗粒组成。从纳米尺寸到微米尺寸的尺寸分布。这可能是由于使用了商业 LSCF 材料而没有对粒度和形态进行精细控制 [20],因为纯 LSCF 和 SCDC 的 SEM 图像显示在附加文件 1 中。然而,在800 °C 和 900 °C。 LSCF-SCDC 颗粒在 1000°C 高温烧结后的颗粒生长过程中,颗粒形状被严重破坏,形成较大的团簇,导致比表面积显着降低。另一方面,与在 600°C 下烧结的球团相比,球团还形成了具有更高密度的块状结构。高温烧结消除了可以为离子传导提供传输途径的颗粒界面 [21]。显然,由于收缩,颗粒厚度随着烧结温度的升高而减小,这种现象通常发生在高温烧结过程中 [22, 23]。此外,可以看出 LSCF-SCDC 颗粒的密度随着烧结温度的升高而逐渐增加。为了获得准确的厚度,我们使用螺旋千分尺来测量颗粒厚度。每个颗粒在不同的地方测量五次,然后计算平均值以获得最终值。可以发现,四个样品的厚度分别为1.294 mm、1.288 mm、1.231 mm和1.067 mm,与SEM结果非常吻合。此外,在图 2g 中可以检测到一些标记为红色圆圈的小颗粒;由于 LSCF 降解,小颗粒应该是 Sr 和 Co 沉淀,如前所述 [19]。然而,在我们的例子中,只有少量的 LSCF 被降解,因为在 SEM 图像中可以观察到很少的颗粒,并且在 XRD 图中没有检测到 Sr 和 Co 相关的峰,如图 1 所示。

<图片>

在不同温度下烧结的 LSCF-SCDC 颗粒在高倍和低倍放大下的横截面 SEM 图像。 (a , b ) 600 ºC; (c , d ) 800 ºC; (e , f ) 900 ºC; (g , h ) 1000℃

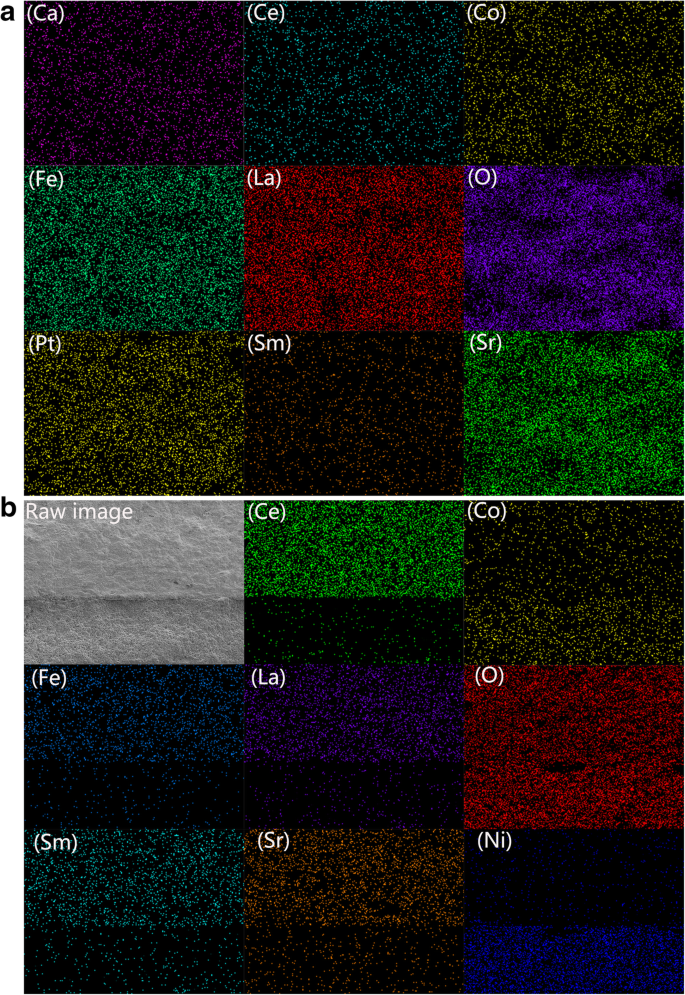

EDS 元素映射测量被用作探索在 1000°C 下烧结的团块 LSCF-SCDC 球团中元素分布的工具,如图 3a 所示。可以观察到,来自萤石 SCDC 的 Ca、Sm 和 Ce 元素和标记为 LaSrCoFe-氧化物的 Co、Fe、La 和 Sr 元素均匀分布在整个表面,表明虽然 LSCF-SCDC 在 1000 °C 烧结,元素分布保持均匀。附加文件 1 中提供了额外的 EDS 映射图像。所有元素均匀分布在四个颗粒的横截面上,反映 LSCF 和 SCDC 相均保持均匀并形成均匀的陶瓷复合材料,即使长时间烧结.

<图片>

一 在 1000 °C 下烧结的 LSCF-SCDC 颗粒的 EDS 映射图像。 b LSCF-SCDC膜与NCAl电极界面的横截面SEM图像和元素映射

图 3b 提供了电池测试后 LSCF-SCDC 膜和 NCAL 电极之间的详细界面。如原始图像所示,NCAL 电极与 LSCF-SCDC 膜接触良好,界面处未观察到明显间隙;这可能是由于性能测试前的预热处理。从元素映射来看,上层的 Ce、Sm、Fe、La、Sr、Co 和 O 元素的存在证实了 LSCF-SCDC 的主要成分。在下层可以观察到 Ni 和 Co 的均匀分布,表明电极由 NiCo 氧化物组成。 Li元素的信号太弱而无法检测到,NiCoAlLi-oxide(NCAL)层中的Al含量很低;因此,可以收集到非常微弱的铝信号。值得一提的是,电池运行后没有发现明显的元素扩散。此外,从映射图像中检测到界面上存在异质间隙,这主要归因于SEM表征截断横截面过程中的损坏。

燃料电池性能

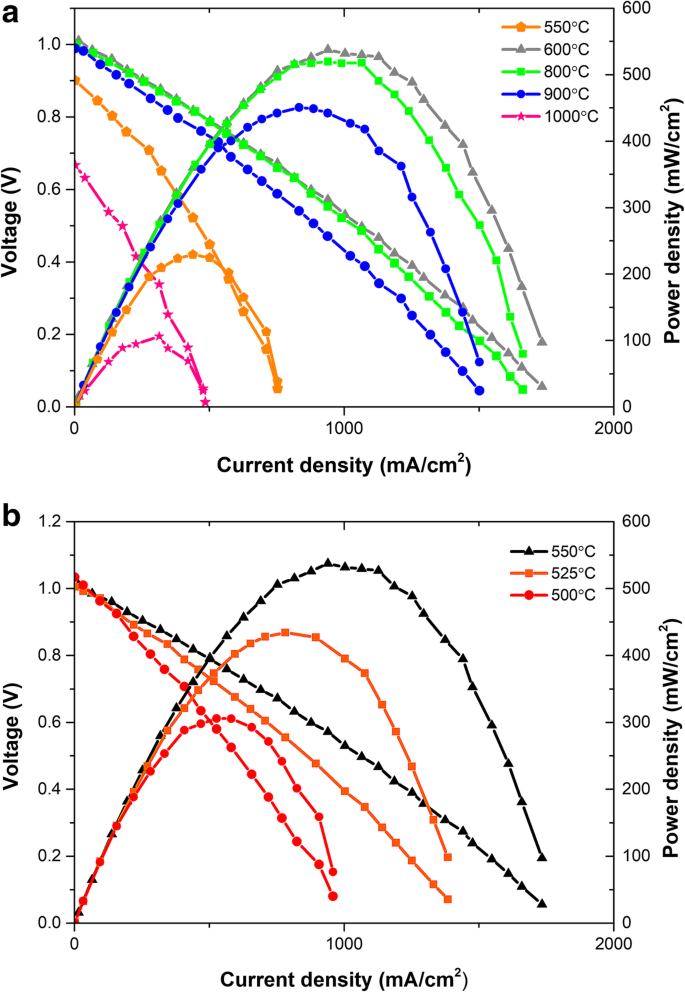

燃料电池是使用在不同温度下烧结的 LSCF-SCDC 粉末制造的。这些粉末用作离子导电膜,镍泡沫 NCAL 用作电极。在这项工作中,如前所述,研究了烧结温度对电化学性能的影响。典型电流密度 (I )-电压 (V ) 和电流密度 (I )-功率密度 (P ) 在 H2/空气供应下 550°C 下制造的燃料电池的曲线如图 4a 所示。可以看出,由在 600°C 下烧结的粉末组装的器件的最大功率密度为 543 mW/cm 2 开路电压 (OCV) 高于 1 V。结果表明在 600°C 下烧结的颗粒膜足够致密;否则,根据能斯特方程,气体泄漏会降低氧气分压,导致 OCV 降低。在如此低的烧结温度下如何避免气体泄漏的根本原因可以解释如下:作为电极的 NCAL 应在阳极侧还原为金属 Li、Ni 和 Co。具有强活性的金属Li应与生成的水反应生成LiOH,LiOH在操作温度下处于熔融状态并完全填充到SIMs的孔隙中以获得致密的球团。这样的结果将在我们的下一个工作中报告。当烧结温度升高到 800°C 或 900°C 时,相应的性能有所下降,但 OCV 保持在 1 V。对于 1000°C 烧结粉末制备的燃料电池,OCV 下降到低于0.7 V,最大功率密度降至106 mW/cm 2 同时。结果表明,优化的烧结温度和微观结构直接影响离子传输,换句话说,描绘了燃料电池的性能。高温烧结导致严重的团聚,这已经在图 2 的 SEM 图像中显示出来;因此,组装电池的电化学性能很容易理解。在高温下,LSCF和SCDC粒子可以熔化形成共晶;这产生了高密度的 LSCF-SCDC 颗粒,伴随着表面和界面接触的大量损失。这一结果与之前报道的数据一致;默里等人。揭示 LSCF 通过高于 1000°C 的烧结温度变得致密 [24, 25]。 LSCF和SCDC颗粒之间的界面提供了快速的离子传输途径,是LSCF-SCDC颗粒离子传导的重要因素[26];这样,所谓的复合效应就广泛存在于两相或多相材料中[27, 28]。高烧结温度在很大程度上消除了 LSCF 和 SCDC 之间的界面面积,因此,离子传导路径已显着减少,最终导致 OCV 和功率输出的巨大损失。我们已经用 550 °C 烧结的 LSCF-SCDC 颗粒制造了一个燃料电池,这种装置的 OCV 为 0.9 V,最大功率密度为 245 mW/cm 2 在 550 °C 的工作温度下。重要的一点是,600°C 的燃料电池比 550°C 的样品表现出更好的性能;这可能是由于烧结温度为 550°C 时 LSCF-SCDC 颗粒的多孔结构,这可能会导致一定程度的气体穿越和短路。从某种意义上说,对球团性能有影响的烧结温度的特殊性不能一概而论。一方面,较高的烧结温度应该导致更好的密度,伴随着优异的电池性能。另一方面,较高的烧结温度会严重破坏 LSCF 和 SCDC 两相材料之间的界面,降低电导率,进一步恶化电池性能。这两种影响共同作用并达到平衡,从而导致电池性能的最佳烧结温度为 600°C。

<图片>

a 的电压-电流密度和功率密度-电流密度特性 由在不同烧结温度下烧结的 LSCF-SCDC 颗粒组装而成的燃料电池。 b 600°C 烧结电池在 500-550°C 下的电化学性能

较高的烧结温度导致更薄的电解质膜,如 SEM 结果所示,这有利于降低欧姆损耗,并应导致更好的电池性能。相反,基于更高温度烧结的电池会导致电池性能恶化。这种现象的唯一结果应该是低温烧结样品具有优异的离子电导率。极化图的线性粒子对应于欧姆极化,涉及电解质中的离子电阻和电极中的电子电阻 [29, 30]。由于在我们的案例中使用了高导电电极 NCAL,我们可以认为所有的欧姆极化都是由离子电阻贡献的。也就是说,LSCF-SCDC 颗粒的离子电阻可以从欧姆极化区域的极化曲线斜率来估计,然后可以使用颗粒尺寸从离子电阻中推导出离子电导率。通过这种方式,600 °C 和 1000 °C 颗粒的离子电导率在 550 °C 下分别为 0.229 和 0.076 S/cm。显然,在 600 °C 烧结的 LSCF-SCDC 颗粒比 1000 °C 颗粒具有更高的离子电导率,从而导致组装燃料电池的电化学性能更好。

图 4 (b) 展示了典型的 I -V 和我 -P 使用在 600°C 下烧结的颗粒制造的器件在不同温度下的特性。如图 4b 所示,当工作温度从 550°C 下降到 500°C 时,OCV 从 1.00 增加到 1.05 V;这种现象可以用能斯特方程来解释,最大功率为 543 mW/cm 2 在 550°C 下实现。值得注意的是,这种燃料电池在低温(312 mW/cm 2 ).

EIS 表征

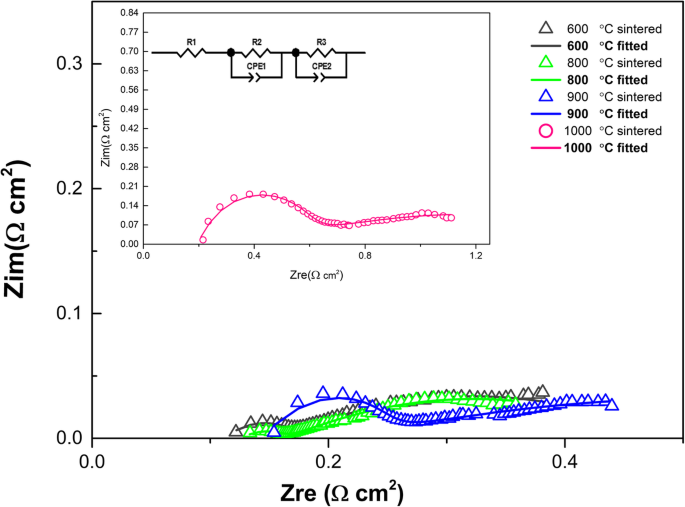

为了进一步研究这些组装电池的电化学特性,在 H2/空气条件下进行了 EIS 测量,并在不同温度下记录了 Nyquist 曲线,如图 5 所示。所有光谱都由跟随尾部的凹陷弧组成。实验数据采用 ZSimpwin 软件拟合。对应的等效电路模型R 1(R 2问 2)(R 3问 3) 用于拟合实测数据,其中R 1 被认为是欧姆电阻,包括离子传输电阻和电子迁移电阻。 R 1 由高频实轴的截距决定。 R 的总和 2 和 R 3 定义为电极极化电阻 (R p),它与基本的电极反应过程密切相关,例如氧分子在氧还原反应过程中的扩散、吸附、解离和氧离子迁移到三相边界和并入电解质过程。 [31, 32]。借助这种关系可以测量电容; \( {C}_i=\frac{{\left({R}_i{Q}_i\right)}^{1/n}}{R_i} \)

<图片>

具有不同烧结温度的 LSCF-SCDC 燃料电池的阻抗谱,在 550°C 的 H2/空气气氛中测试。点:初级奈奎斯特图;线:拟合奈奎斯特图

其中 Q 是恒定相位元件 (CPE),代表非理想电容器 R 我 (i =2.3) 是上述阻力,以及相关的 n 表示 CPE 与理想电容器的相似性;当假设 n =1,CPE 可视为理想电容器 [33, 34]。通常情况下,n 小于 1。每个弧 (R 我Q i) (i =2.3) 应根据其特征电容C的值归属于相应的工艺 我 .拟合结果列于表 1。欧姆电阻从 0.1112 增加到 0.2174 Ω cm 2 分别对应于 600 至 1000°C 的烧结温度;这是因为高频电弧取决于晶界电阻 [35],随着烧结温度的升高,烧结部分会增强这种电阻。 R 2 具有在 10 −5 范围内的特征电容 ~10 −6 F cm −2 对于 600°C 和 800°C 的烧结温度,可以将样品分配到电极/电解质界面处的离子转移反应。对于烧结温度为 900 °C 和 1000 °C 的燃料电池,电容为 10 −7 ~10 −8 F cm −2 ;因此,R 2属于晶界转移过程[36, 37]。 R对应的电容 3 高于 10 −3 F cm −2 , 表示 R 3 是由气体扩散和电荷传输过程造成的。与前人的研究[20]相比,这些样品的欧姆电阻在正常范围内,但极化电阻高达1.2212 Ω cm 2 当强化烧结温度为 1000℃时。

电导率

为了从电导率维度讨论组装燃料电池的性能,颗粒电阻是从 EIS 结果中获得的,温度范围为 450-650°C,空气气氛下。体电阻 (R b) 由晶粒内的离子传导和晶界电阻决定 (R gb) 源自沿或穿过晶界的离子传导; R b 和 R gb 对 LSCF-SCDC 颗粒的总电阻有贡献。因此,总电导率σ 在不同温度下可以通过以下公式获得: \( \sigma =\frac{L}{R\times S} \)

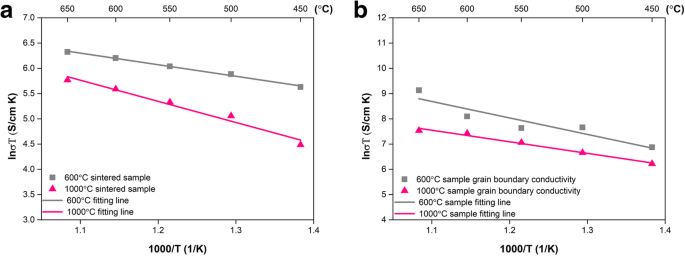

其中 R 是总电阻,L 和 S 分别是颗粒的厚度和表面积 [38]。在 600°C 和 1000°C 下烧结的丸粒的阿伦尼乌斯图如图 6a 所示。阿伦尼乌斯曲线显示了两个样品的线性关系,表明传导机制在 450-650°C 的温度范围内不会改变。得到的σ 对于在 600°C 下烧结的颗粒,从 450°C 时的 0.3852 S/cm 开始,并在 650°C 时达到最大值 0.6041 S/cm。高电导率应该来自颗粒中两相材料 LSCF 和 SCDC 之间的体异质结构,以及颗粒之间形成空间电荷区和结构错配的界面区域,这促进了离子传导并导致良好的导电性。此外,碳酸盐复合掺杂二氧化铈被认为是一种典型的离子传导增强策略[39, 40]。

<图片>

a 中在 600°C 下烧结的球团与在 1000°C 下获得的球团的阿伦尼乌斯图 总电导率和b 晶界电导率

最近的调查表明,半导体或 SIM 具有所需的离子电导率 [41, 42]。在我们的例子中,LSCF-SCDC 系统是一种 SIM 复合材料,材料的两个组成相之间的界面区域负责有希望的电导率增强。然而,对于在 1000°C 下烧结的球团,如此高的电导率急剧下降,并且电导率下降应该是晶界电阻增加的结果 (R b),这是由跨界面区域或沿界面区域的离子传输所贡献的。这种传输与界面面积以及颗粒大小密切相关。在 1000°C 下烧结的 LSCF-SCDC 颗粒表明,块状结构和界面区域已被严重消除。因此,与烧结温度 600°C 相比,在 1000°C 下烧结的颗粒表现出远低于 650°C 时的 0.3463 S/cm 和 450°C 时的 0.1226S/cm。此外,曲线图表明这些样品的活化能几乎处于同一水平,600°C 烧结的球团的活化能为 6.0711 kJ/mol,1000°C 烧结的球团的活化能为 6.2060 kJ/mol。说明活化能与烧结温度的相关性较弱,而与材料本身的相关性较大。

SIMs中的导电机制对于确定组装燃料电池的电化学性能非常重要。 Therefore, in our previous work, we have extensively investigated the interfacial conducting in SCDC-LSCF SIMs through STEM characterization combined with EELS [38]. It can be found that the depletion of oxygen vacancies inside the interface was significantly mitigated, which can be detected from the enrichment of oxygen in the LSCF-SCDC interface region as the EELS line scanning result presented, finally leading to the enhanced electrical conductivity for LSCF-SCDC SIMs in comparison with single phase materials. The similar phenomenon was observed in Ce0.8Gd0.2O2-δ-CoFe2O4 SIMs composite, where a Gd- and Fe-rich phase was in situ formed, which avoids the oxygen vacancy depletion in the grain boundary and resulted in enhancing grain boundary ionic conductivity [43].

The present work just peered the interfacial conducting mechanism from the effect of sintering temperature toward electrical conductivity. As Fig. 6a shows, the pellet sintered at 1000 °C delivered pretty lower electrical conductivity than that of the 600 °C pellet in all temperature ranges. The poor electrical conductivity for LSCF-SCDC pellets sintered at 1000 °C is attributed to its bulk structure, which can be observed from the SEM image. The bulk structure possessed few interface area between particles, which provided a high pathway for charge transfer. In other words, the pathway for charge conducting has been seriously destroyed when the sintering temperature reached as high as 1000 °C. The electrical conductivity combined with the SEM result provided direct and strong evidence for interfacial conducting.

In order to further verify interfacial conducting, we have specially separated the grain boundary resistance from the EIS results and converted the resistance to conductivity by using the pellet dimensions. The grain boundary conductivity (σ gb) as a function of temperature was presented as Fig. 6b. It can be found that σ gb increased with temperature and the Arrhenius curves can be fitted by a single straight line. The noteworthy point is that the σ gb of pellet sintered at 600 °C is higher than that of 1000 °C pellet. As we knew, the σ gb is originated from the interface area, and the enhanced σ gb of 600 °C pellet indicated superior interfacial conducting, proving the interfacial conducting mechanism in SIMs.

Conclusion

We have characterized the morphology, microstructure, and electrical conductivity of LSCF-SCDC pellets sintered at different temperatures and successfully applied the SIM as an electrolyte to fabricate SOFC. As the electrochemical results revealed, when the sintering temperature increases from 600 to 1000 °C, the peak power density drops from 543 to 106 mW/cm 2 , and the OCVs decreased from 1.01 to 0.7 V simultaneously. The underlying reason for the deterioration could be the increase in ohmic resistance and severe polarization loss with the sintering temperature increasing gradually. As the SEM images show, high-temperature sintering significantly decreases the interface area between two phase materials, which can provide the ionic transport pathway. Through this work, it could simply be understood how sintering temperature affects ionic conduction. It is found that the interfacial ionic conduction plays a central role in the LSCF-SCDC SIMs’ electrical property and fuel cell device performances.

缩写

- CPE:

-

Constant phase element

- EDS:

-

能量色散光谱仪

- EFFC:

-

Electrolyte- free fuel cell

- EIS:

-

电化学阻抗谱

- LSCF:

-

La0.6Sr0.4Co0.2Fe0.8O3-δ

- LT-SOFC:

-

Low-temperature solid oxide fuel cell

- NCAL:

-

Ni0.8Co0.15Al0.05LiO2-δ

- OCV:

-

Open circuit voltage

- P 最大:

-

Peak power density

- R b :

-

Buck resistance

- R gb :

-

Resistance of grain boundaries

- SCDC:

-

Ce0.8Sm0.05Ca0.15O2-δ

- SDC:

-

Samarium-doped ceria

- SEM:

-

扫描电镜

- SIM:

-

Semiconductor-ionic material

- XRD:

-

X射线衍射

- YSZ:

-

Yttrium-stabilized zirconia

纳米材料

- IBM 科学家发明了纳米级温度计

- NiCo2S4@NiMoO4 核壳异质结构纳米管阵列在镍泡沫上生长作为无粘合剂电极,显示出高容量和高电化学性能

- 少量 SiO2 对四方氧化锆纳米粉体烧结动力学的影响

- 硫酸根阴离子对超细二氧化钛成核的影响

- 限制对 PMMA 矩阵中 P3HT 链的光物理特性的影响

- 接触非平衡等离子体对 Mn Х Fe3 − X О4 尖晶石结构和磁性能的影响

- 聚乙二醇对 NiO 光电阴极的影响

- 通过低温快速热退火工艺控制高均匀度硒化铟 (In2Se3) 纳米线的生长

- 不同粘合剂对锂离子电池金属氧化物阳极电化学性能的影响

- 磁性聚(N-异丙基丙烯酰胺)纳米复合材料:制备方法对抗菌性能的影响

- Pd 簇在聚(N-乙烯基-2-吡咯烷酮)燃烧中的催化作用

- 探测 Ag n V (n =1-12) 簇的结构、电子和磁特性