连铸中间包的耐火衬里

连铸中间包耐火内衬

在钢的连铸 (CC) 中,中间包是一个缓冲耐火衬里容器,位于钢包和 CC 结晶器之间。中间包用作水库和分配容器。多年来,CC中间包发生了翻天覆地的变化。中间包从单纯的储罐和分配容器发展到今天的炼钢容器,在炼钢技术过程中出现了一个全新的领域,即中间包冶金。今天的中间包还实现了某些冶金功能,例如以受控速率将钢水送入模具,以及热和化学均质化等。它还专注于不断改进许多与质量相关的参数,例如流体动力学、隔热、夹杂物浮选除氢、取氢等。

与中间包相关的不同耐火材料包括中间包内衬材料(永久内衬和工作内衬)、水坝和堰、冲击垫、流量控制系统(整体塞子或滑动浇口)、中间包和模具之间的浇注流保护(护罩或浸入式水口,SEN )、中间包水口和阀座。大坝和堰由菱镁 (MgO) 板或氧化铝 (Al2O3) 砖制成。从中间包到结晶器的钢水由浸入结晶器钢水的水口喂入。 SEN要耐腐蚀和剥落,喷嘴堵塞也很重要。常用的有氧化铝石墨-熔融石英等静压SEN。

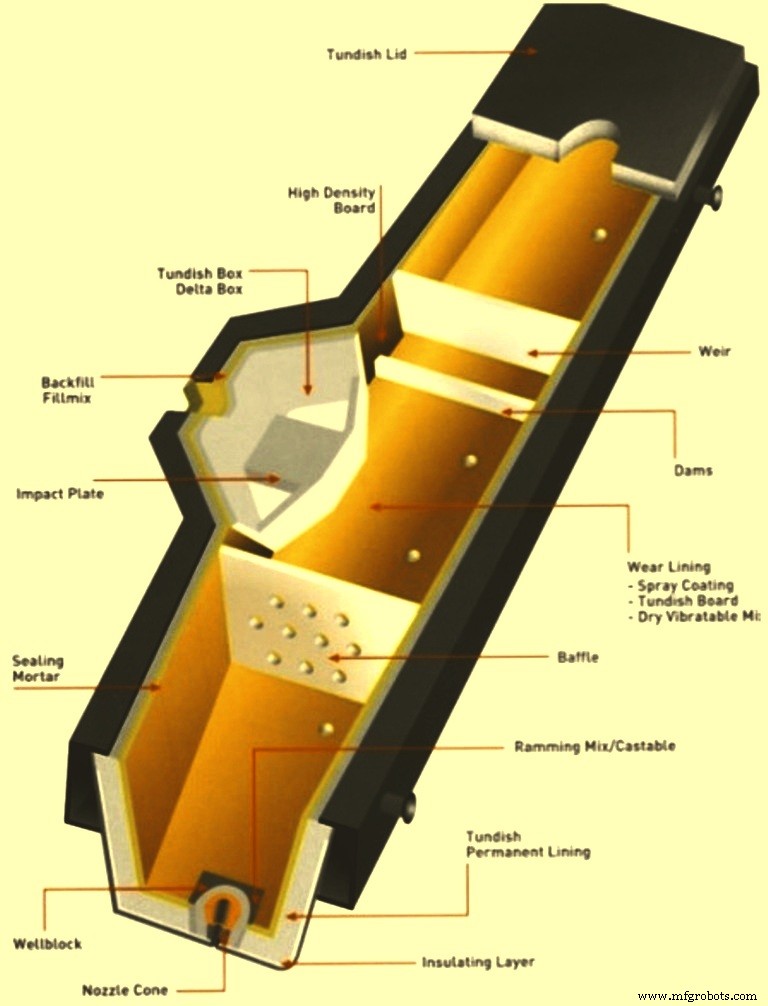

图1为典型的中间包及其耐火材料。

图 1 典型的中间包及其耐火材料

耐火材料内衬的设计和内衬用耐火材料的质量对CC机器的运行参数有重大影响,如过热要求、机器速度、初冷堵头、水口堵塞、中间包穿透等现象。由于涉及到极端温度,中间包的耐火衬里应设计成能承受热冲击、防止热损失、防止氧化、抗侵蚀和腐蚀,同时防止钢水被不需要的杂质污染。中间包耐火材料的选择也很关键,因为浇注顺序长、中间包周转速度更快、活动寿命更长、钢的清洁度高,而且中间包耐火材料在 CC 操作中构成较高的特定成本。

中间包内衬材料对钢水质量有直接影响,因为它接近凝固阶段。中间包工作衬里与钢保持接触,随着中间包中钢水液位的波动,在钢水-空气界面处开始侵蚀。钢水中存在的不同金属氧化物是中间包耐火衬里的主要腐蚀剂。浇铸过程中与中间包耐火材料接触的熔渣和中间包覆盖粉也是造成腐蚀的原因。腐蚀的起点是由于热剥落在液态钢-空气界面处形成“毛状裂纹”。液态钢和熔渣通过这些细裂缝渗入,随后发生腐蚀。此外,由于夹杂物的形成,耐火-液态钢界面处的复杂相互作用也会损害钢的质量。较低的工作衬层侵蚀确保钢中较少的非金属夹杂物。

中间包耐火内衬的使用寿命取决于内衬的质量和中间包渣的类型。耐火工作衬层与中间包熔渣之间的化学反应非常重要,尤其是在高序列浇注的情况下。中间包内的耐火工作衬里受到热化学载荷产生的不同应力。熔渣化学性质和熔渣粘度对耐火衬里的磨损起重要作用。在实践中,中间包的炉渣成分变化很大,即使在单个序列的持续时间内也是如此。因此,没有一种耐火材料对运行中通常遇到的所有类型的中间包渣都具有良好的性能。

中间包耐火衬里需要满足许多不同的功能,包括耐钢水(高固相线温度)、耐中间包渣、低导热率(良好的隔热性能)、良好的稳定性(浇注过程中耐火材料不腐蚀) ),抗热震性高,化学惰性,使用后必须一次性使用,价格合理。进一步的中间包耐火内衬应具有低氧势、良好的机械抗力、钢的吸氢率低、易去壳等特点。

有几种中间包耐火衬里做法正在使用中。这些包括 (i) 砖内衬,(ii) 可喷内衬,(iii) 中间包板内衬,(iv) 可喷涂中间包内衬,和 (v) 干式中间包内衬。每种做法在操作和对钢材质量的影响方面都有其优点和缺点。下面介绍这些中间包衬里的做法。

砖衬

随着 1960 年代引入用于铸造液态钢的 CC 技术,中间包的砖衬层应运而生。这基本上是钢包耐火材料对中间包的延伸。在这种类型的衬里中,通常使用高铝砖。砖块在预热后与钢水直接接触。

这种内衬的优点是钢液带氢风险低,库存少,无需投资专用内衬设备,内衬冲刷风险低。

砖衬的缺点是要求密集养护,中间包准备时间长,劳动强度大,绝缘性差,导热系数高,导致温度损失较大,没有冷启动的可能性,中间包因接头薄弱而穿透,剥离困难内衬使用量大,中间包数量大。

可炮衬

中间包中的可喷衬里最初是由日本钢铁工业为克服砖衬里的问题而引入的。在该方法中,将流化后组成正确的耐火干粉通过喷枪转移并安装在中间包壁上,以获得整体衬里。最初这些是基于铝硅酸盐的,后来转换为基本类型(基于菱镁矿)以协助冶金实践。传统的中间包喷补材料被设计成在1000℃到1250℃之间强度较低。

该特征有助于在支撑衬里和烧结区之间形成薄弱区,这反过来又有助于轻松进行去皮。中间包喷补料的诸多缺点之一是高温收缩会降低喷补料的性能。高收缩率会在操作过程中导致高应力和随后的裂纹形成,而低收缩率可能会成为容易去壳的障碍。

这种类型的衬里提供了整体式无接头结构和相对改进的去皮操作,但由于喷补衬里的高密度,在预热时间或热损失方面几乎没有收获。这种类型的内衬在快速预热过程中容易开裂和剥落,因此带有可喷内衬的中间包不能进行冷启动操作。

可喷衬里的优点是钢液带氢风险低、库存少、无接头、劳动强度小、安装相对容易、时间较短、去壳难度相对较小。

这种衬里的缺点是要求固化强度高,损耗大,因为

回弹损失、绝缘差、无冷启动可能性、冲刷风险高、热稳定性低、粉尘问题、能源密集、成本高、应用可变厚度困难、喷补设备需要投资。

中间包内衬

在引入连铸后不久,人们意识到需要某种类型的一次性衬里来降低耐火材料成本并提高隔热性。砖块和传统的喷补产品不可靠,也没有隔热效果。 1970 年代中期引入的低密度、一次性、预成型和预固化中间包板提供了良好的隔热性和低耐火材料消耗。然而,中间包内衬的缺点是需要更多的人力和时间来准备。

这种带有二氧化硅 (SiO2) 基板的衬里在劳动力成本低且应用技术不易获得的地区变得流行。中间包内衬的普及,还在于其成本低、无需设备投资、易脱壳。使用基于 SiO2 的电路板只允许进行冷启动练习。在 1980 年代,引入了基于菱镁矿 (MgO) 的板,以满足热启动实践的预热性要求,这是在制造高质量合金钢时考虑低氢所需要的。 SiO2 基板用于低碳钢和用于特殊钢和高钙钢的 MgO 板。原因是硅被钢中存在的石灰、氧化铝和氧化铁侵蚀。

中间包板内衬的优点包括中间包库存少,热启动板的吸氢量低,内衬形状均匀,无需固化,绝缘性好,冷启动的可能性,因此节省能源,更容易去壳,能源需求低,无需设备投资,冲刷风险低,工作环境更好。

中间包板衬里的缺点包括存在接缝、背砂、冷启动时有吸氢危险、劳动强度大、需要高库存、处理/破损问题以及菱镁板成本高。

可喷涂中间包内衬

可喷涂中间包内衬最早于1982年开发,1980年代后半期开始广泛使用。目前,全世界超过 50% 的中间包都在使用它。这种内衬成功地结合了中间包内衬和可喷内衬的许多优点,同时消除了接缝、背砂、回弹损失、粉尘问题和绝缘差等缺点。内衬的质量取决于技术人员的技术。喷雾操作和干燥设备。

在可喷涂的中间包内衬中,耐火材料的浓浆被彻底混合,并在用压缩空气雾化后被输送并沉积在中间包上。使用的耐火材料主要是MgO和SiO2。 MgO 含量通常在 70% 至 90% 之间,其余百分比为 SiO2。对于更长的连续铸造持续时间,需要更高量的 MgO 以及更高的衬里厚度。也可以使用机器人应用系统进行衬里操作。

由于在使用产品之前在该衬里中进行了均匀混合,因此可以加入特殊的化学添加剂,这有助于提高衬里的热稳定性并赋予良好的柔韧性。对于喷涂物质中的化学键合,需要在 1000 摄氏度左右进行预热。

喷涂中间包内衬与可喷内衬相比,具有内衬密度低、内衬厚度控制较好等显着优点。在这种类型的衬里中,通常将纤维和其他化学物质添加到耐火材料中。在热启动中间包的情况下将内衬预热,或让其冷却至室温并作为冷启动中间包。在固化过程中要确保内衬的完整性,这需要在中间包永久内衬的温度低于 100 摄氏度后将内衬材料沉积在中间包永久性内衬上。作为一种使用高达 30% 水且存在软管和溢出物的湿法工艺-overs,该过程会产生职业健康和安全问题。

喷涂中间包内衬的优点包括吸氢风险低、无接缝、库存低、劳动强度小、易于去壳、绝缘性能好、冷启动可能性大、内衬厚度可控。

衬里的缺点是设备投资大、需要深度养护、冲刷风险中等。

干式中间包内衬

干式中间包内衬与可喷涂中间包内衬同时开发。然而,酚醛树脂粉末的高价以及相关的健康和安全问题导致干式中间包内衬仅在少数钢铁厂中使用。最近,无树脂粘合剂系统(硅酸钠粘合剂或葡萄糖粘合剂)消除了任何健康和安全问题,此外还推出了第二代干式中间包产品,大大缩短了中间包准备时间。

干式中间包衬里工艺不同于其他衬里工艺,因为它以干粉形式应用,不需要添加水。通常,这种衬里使用树脂粘合剂。添加的树脂通过施加少量热量被激活。衬里的成型是利用成型机,在永久衬里与成型机之间的间隙中加入干粉来进行的。需要特殊的干燥装置,以便在 300 摄氏度左右干燥该物质 24 小时,以发展树脂的聚合作用,使其具有强度。为了使树脂活化以形成粘合,需要在 400 摄氏度左右的热空气。

干粉是否需要振动取决于所使用的产品。干式中间包内衬由于其较高的密度而具有相对较低的绝缘性。它的安装需要中间包间的起重机维修。在干燥衬里的情况下,由于不使用水,因此不会直接粘附到永久性中间包衬里。这有助于良好的去皮和延长中间包内衬的使用寿命。

干式中间包衬里的一个优点是它确保在钢中缓慢吸收氢气,因为它不需要水来应用。据报道,氢气吸收量约为 0.7-0.9 ppm,而可喷涂中间包内衬为 1.8-2.4 ppm。干衬上的光滑表面和始终如一地再现衬里几何形状的能力提供了钢材质量的改进和更好的耐腐蚀性,从而有可能增加序列长度。由于此类产品是自由流动的粉末,因此安装设备相对简单且易于维护。干式衬里的其他优点是整体衬里、较低的库存、较少的劳动强度、较短的中间包准备时间、较低的冲洗风险、由于没有直接粘附到永久性衬里上易于脱壳、环境友好的应用、长序列的可能性,安装方便快捷。

衬里的缺点包括需要高投资、较低的绝缘性和对车间起重机的依赖。

制造工艺