原子层沉积处理的高灵敏度长寿命微通道板

摘要

作为电子倍增器的关键部件,微通道板(MCP)可以应用于许多科学领域。通过原子层沉积(ALD)将纯氧化铝(Al2O3)作为二次电子发射(SEE)层沉积在MCP的孔中,以克服传统MCP上经常出现的高暗电流和低寿命等问题。在本文中,我们分别通过扫描电子显微镜 (SEM) 和能量色散光谱 (EDS) 系统地研究了样品的形貌、元素分布和结构。研究了不同厚度Al2O3的输出电流,找到了最佳厚度。实验测试表明,ALD-MCP的平均增益比传统MCP高近5倍,并且ALD-MCP表现出更好的灵敏度和更长的寿命。

介绍

微通道板 (MCP) 是一种紧凑型高增益电子倍增器 [1,2,3]。它是 MCP-PMT、夜视设备、电子显微镜、X 射线分幅相机等 [4,5,6,7] 中的关键部件。它已被用于更广泛的粒子和光子检测应用,例如离子、电子、中子、X 射线和紫外线 [8,9,10,11]。微通道板是由数百万个直径为4~25 μm、长度为0.2~1.2 mm的超薄导电玻璃微孔组成的二维薄阵列。 MPC具有三个主要结构特征——偏角、通道长度与通道直径的比值和开口面积比(总开口面积与整个有效面积的比值)。一般情况下,偏角范围为 5 到 15°。通道长度与通道直径之比约为20:1至100:1,开口面积比约为60至80%。传统的MCP由硅酸铅玻璃制成,通过拉丝、堆叠、熔合、切片、蚀刻和氢还原制成。经过氢还原化学处理,在孔隙中产生导电层和二次电子发射(SEE)层。当电子或辐射进入通道时,二次电子从 SEE 层发射出来,这些电子被电压 V 产生的电场加速 D 施加在导电层上。最后,以这种方式产生了更多的二次电子,实现了电子放大。尽管传统的 MCP 已被广泛应用于许多领域,但也存在一些缺点[12]。首先,高噪声化学蚀刻使孔隙内表面的Ra增加,噪声因子增加,光电子倍增时S/N降低。其次,真空烘烤和电子擦洗导致MCP表面元素变化并降低MCP的提取电荷和增益。第三,电阻和二次电子发射特性不能独立调整。由于造成弊端的原因不同,且传统MCP的生产工艺复杂,通过调整工艺参数难以同时克服所有弊端。

随着原子层沉积(ALD)技术应用于越来越多的研究领域[13,14,15,16,17],一些研究人员提出在通道内部沉积导电层和SEE层以优化传统MCP的性能[18, 19、20、21、22、23]。 ALD 是一种薄膜沉积技术,其中通过将其表面暴露于交替的气态物质而在基板上生长薄膜。 ALD被认为是一种具有巨大潜力的沉积方法,可以在原子水平上控制薄膜的厚度和成分[24, 25]。

在 MCP 后处理中应用 ALD 技术有很多优势。二氧化硅 (SiO2) 是传统 MCP 中的主要二次电子发射材料 [26],并且二次电子产率 (SEY) 较低。如果我们在通道壁上沉积高 SEE 材料,则可以提高 MCP 的增益。由于蚀刻工艺,传统MCP的内通道表面保持较高的表面粗糙度并具有大量纳米级孔洞。纳米级孔洞会吸附难以清洁的气体和其他污染物。加速时,电子撞击吸收剂,吸收剂被电场电离并加速。加速离子电离越来越多的吸收剂并消耗 MCP 的额外电子。由于MCP的寿命由电荷总量决定,吸收剂的存在导致寿命缩短。同时,需要电洗过程以确保高真空。更多的吸收剂需要更长的电洗时间并花费更多的电荷,从而进一步缩短 MCP 的使用寿命。如果我们在内通道表面沉积几纳米高的SEE材料,可以填充部分纳米级孔以改善表面粗糙度,从而延长使用寿命。

在本文中,Al2O3 作为 SEE 材料通过 ALD 技术在 MCP 的孔中制备,边长为 15-mm。系统研究了ALD沉积氧化物薄膜的形貌、元素分布、结构以及ALD-MCP的性能。

实验及计算方法

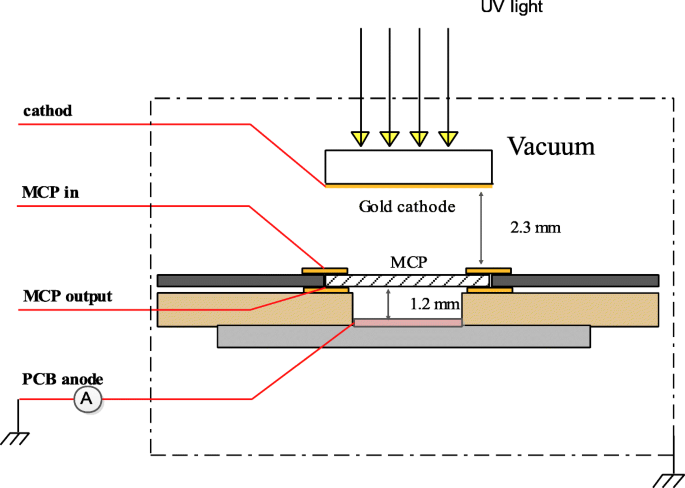

实验装置示意图如图 1 所示。该系统由金阴极、MCP 和 PCB 阳极组成,放置在抽真空至 2 × 10 −4 的真空室中 Pa. 所有电极的电压由多通道高压电源提供,并通过高压馈通馈入真空室。 PCB 阳极和地之间有一个皮安表,用于测量 MCP 输出电流。当我们测量 MCP 输出电流时,衰减汞灯充当紫外光源。无衰减汞灯作为加速微通道板寿命测试的紫外光源。

<图片>

实验装置示意图

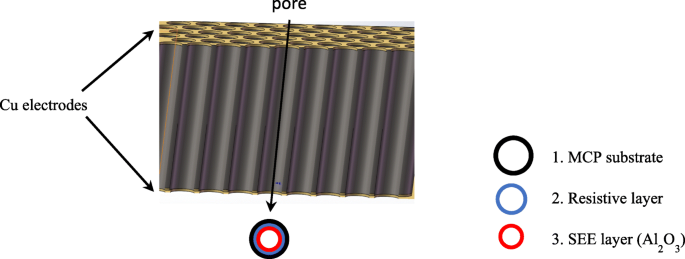

使用商用热壁原子层沉积系统在 MCP 内通道表面(如图 2 所示)和硅上制备纳米氧化物薄膜。沉积在硅上的样品用于测量二次发射产率。抛光后的硅基板在丙酮/乙醇/氢氟酸/去离子水中超声清洗,然后放入 ALD 室中等待沉积。将裸 MCP(厚度 =1.2 mm,孔径 =24 μm,纵横比 =40,偏角 =10°)加热至 200 °C 持续 1 h,以生长纳米氧化物薄膜。根据论文 [27, 28],在 MCP 上控制材料的厚度和成分比在平面基板上更难。采用两种方法使厚度和成分尽可能均匀地分布在MCP的孔隙中。一种是为每个 ALD 循环(样品 F)扩展前体。另一种是使用停流模型(样品G),前驱体脉冲进入并在热壁室中扩散几秒钟,然后泵出并由载气吹扫。

<图片>

ALD-MCP结构示意图

对于第二次二次电子发射层沉积,分别使用 TMA 和去离子水作为 Al 和氧化剂前体进行 Al2O3。超高纯氮气用作载气和吹扫气体。 Al2O3 ALD 使用单独的 TMA 和 H2O 暴露进行,顺序为 TMA/N2/H2O/N2 (0.05/10/0.05/10s)。边长为 15 毫米的方形 MCP 涂覆约 4 nm(样品 B)、6 nm(样品 C)、8 nm(样品 D 和 H)、10 nm(样品 E)和 60 nm Al2O3(样品 F) .样品 G 使用单独的 TMA 和 H2O 暴露进行,顺序为 TMA/Stop/N2/H2O/Stop/N2 (0.05/3/20/0.05/3/20s) 600 个周期。一个圆形的 MCP(直径 50 mm)被分成两部分;一部分裸露,另一部分用两片半圆形硅片覆盖,得到一半采用ALD工艺,一半未经加工的MCP。实验参数的详细信息列于表 1。 MCP 样品的表面通过扫描电子显微镜 (SEM) 进行检查。通过截面SEM法(EDS)测量膜元素组成。 ALD功能化后,通过蒸发系统在MCP两侧制备200 nm作为电极的铜层,用于MCP电学表征和寿命测试。

结果与讨论

如图1所示,MCP增益测试原理如下图。紫外光子到达金阴极,通过光电效应转化为光电子。光电子被阴极和MCPin之间的电压加速并获得初级电子能量。然后,具有初级电子能量的光电子被 MCP 放大并输出电子云到 PCB 阳极。最后,电子流向地面,输出电流由皮安表测量。 MCP 的输出电流由不同电极之间的偏置电压排序。为了确定每个电极的电压,组装样品A,并将MCPin和MCPout之间的电压设置为固定值;然后,改变阴极和阳极的电压以获得最佳值。

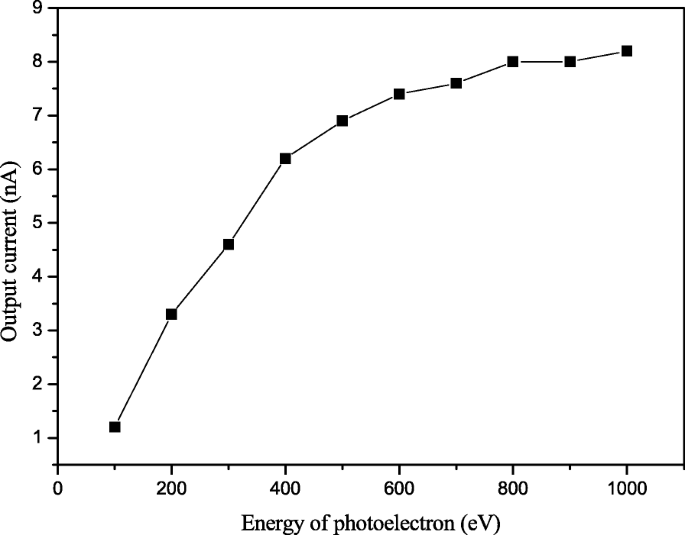

当MCP的偏置电压设置为1400 V时,MCP的输出电流作为光电子能量(进入MCPin之前的初级电子能量)的函数如图3所示。 MCP的输出电流随着光电子能量的减少而近似线性增加大于 400 V 并在能量大于 400 eV 时进入平台。这可以归因于二氧化硅的SEY在较低的入射电子能量下特别低,一旦SEY接近最大值,输出电流就会变得稳定。

<图片>

作为 MCP 输出电流的函数的阴极和 MCPin 之间的偏置电压

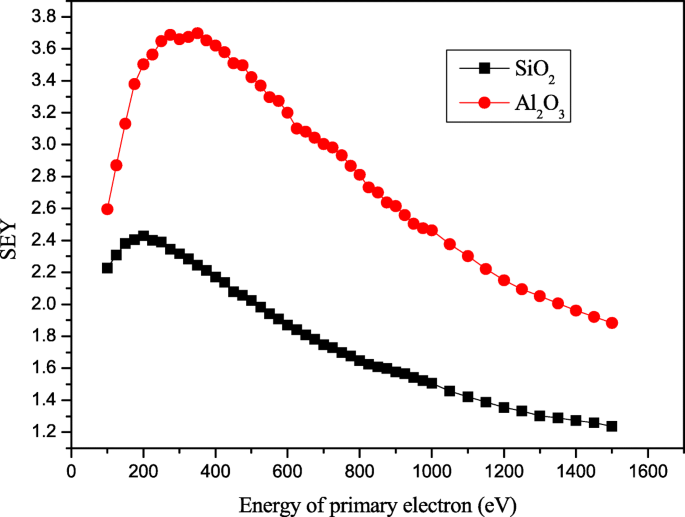

图 4 显示了 Al2O3 和 SiO2 的 SEY 曲线。图中,Al2O3 的 SEY 随电压的增加而增大,在 400 V 时达到最大值 3.6,这一趋势与图 3 大致对应。在 Al2O3 SEY 曲线中,SEY 值下降大于 400 eV。但如图 3 所示,当偏置电压高于 400 V 时,输出电流仍在增加。这可以用 MCP 的开口面积比来解释。我们使用的 MCP 的开口率约为 60%;这意味着当光电子到达 MCPin 时,其中 40% 无法进入通道并被 MCP 的顶面反射。当阴极和MCPin之间的电压增加时,电场会重新加速40%的电子并再次进入通道。

<图片>

SiO2 ALD Al2O3的二次电子产率(SEY)

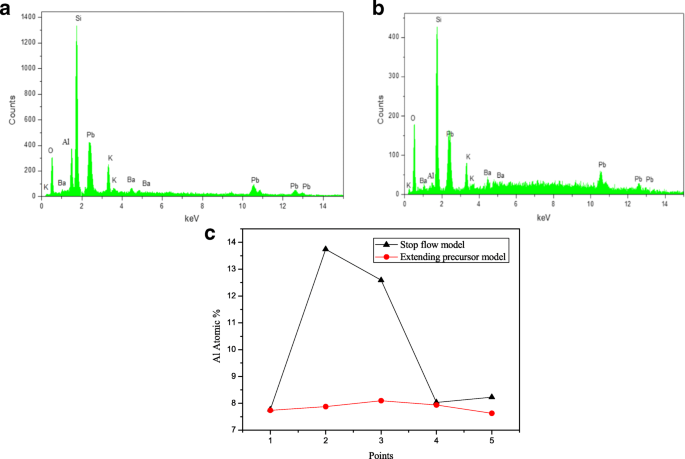

由于 SEE 层的均匀性会影响 MCP 成像探测器的均匀性,因此 SEE 层的均匀性是表征 ALD-MCP 的关键因素。图 5 显示了通过扩展前体模型和停止流模型处理的横截面 MCP 样品的光谱和元素组成。 Al 分布的特点是沿孔隙内表面的五个位置处的 EDS。为了减少 EDS 测量误差,使用两个较厚的样品 F 和样品 G 测量元素分布数据,这两个样品沉积了 60 nm 的 Al2O3。在图 5a、b 中,测量了涂层和未涂层 MCP 的元素组成,以排除基材对 Al 分布的影响。基体中Al的含量低于1%,太小,不影响最终的实验结果。通过停止流动模型和扩展前体模型沉积的样品的铝分布如图 5c 所示。不同位置的Al含量表明元素更均匀地分布在样品通过扩展前驱体模型沉积的孔隙内表面。这也意味着ALD技术能够在具有复杂结构的基板上沉积均匀的纳米氧化物薄膜。停流模型沉积的样品元素分布均匀性较差。 MCP 的顶面和底面的原子百分比较低,而通道中间的原子百分比较高。这可能是因为表面上的前驱体很容易清除并得到原子沉积层。在通道中间,前驱体难以吹扫而得到气相沉积而不是原子沉积。

<图片>

横截面 MCP 样品的光谱和元素组成。 一 ALD MCP 的光谱和元素组成。 b 未涂层 MCP 的光谱和元素组成。 c 停流模型和扩展前驱体模型沉积样品的Al分布。

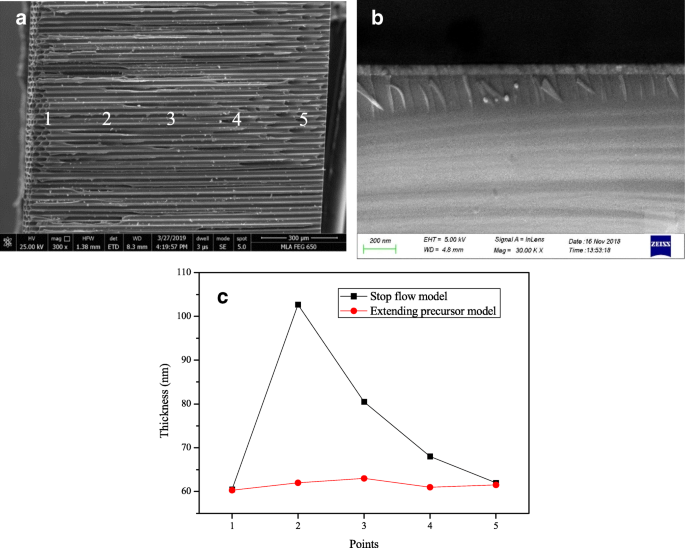

SEM 的厚度可能是确认均匀性的更好选择。因此,沉积在 MCP 孔内表面的 SEE 层的厚度通过 SEM 测量并总结在图 6 中。沿一个孔的五个不同点的厚度,如图 6a 所示,通过 SEM 直接测量。不同沉积模型的厚度曲线如图6c所示,与图5c中Al分布基本匹配。

<图片>

MCP 的横截面 SEM 图片。 一 ALD-MCP 样品的横截面 SEM 图片。 b 内通道表面 Al2O3 层的横截面 SEM 照片。 c 扫描电镜测量不同位置的SEE层厚度

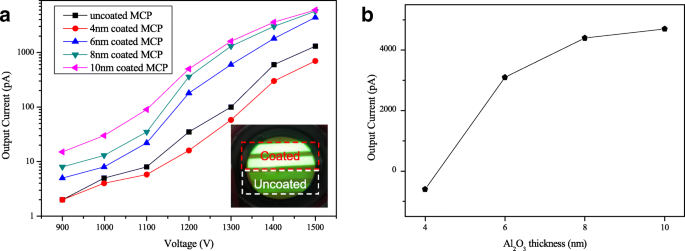

在 MCP 的两侧制备铜电极后,系统测量的电气特性如图 1 所示。图 7 显示了传统 MCP 和涂层 ALD-MCP 的输出电流和图像。图 7a 显示了作为不同厚度的 Al2O3 的函数的输出电流。在图 7b 中,随着薄膜厚度从 6 增加到 10 nm,涂层减去未涂层 MCP 的输出电流首先显着增加,然后保持稳定。具有 8 纳米和 10 纳米 Al2O3 涂层的 ALD-MCP 的输出电流是传统 MCP 的五倍以上。这意味着 8 纳米厚的 Al2O3 是 MCP 应用的最佳选择。这是由具有更高 SEY 材料的 ALD-MCP 引起的,我们可以从图 3 中看出。 如图(a)所示,当在 MCP 的内通道表面涂覆 4 nm 时,输出电流低于未涂覆的MCP。这可能是因为当 Al2O3 的厚度低于 4 nm 时,没有连续的材料并且存在大量缺陷。缺陷中发生电子复合,减少二次电子数量,导致输出电流低于未涂层 MCP。

<图片>

传统 MCP 和涂层 ALD-MCP 的输出电流和图像。 一 MCP 上不同涂层厚度的 Al2O3 的输出电流以及由一半涂层的 8-nm Al2O3 和一半未涂层的荧光屏照明的照片。 b 涂层减去未涂层 MCP 的输出电流作为 Al2O3 厚度的函数

在样品 H 的一半上沉积 8 nm Al2O3 后,样品 H 上沉积了四个铜条和一个荧光屏而不是 PCB 阳极来收集输出电子。如图 7b 所示,半涂层 MCP 比未涂层 MCP 具有更亮的图像。这与电气特性一致。

样品 A 和样品 D 用紫外汞灯连续照射进行寿命测试。为了加速寿命测试,使用了无衰减的大功率紫外汞灯。 MCP 以大输出电流运行并在饱和水平下保持数天。如表2所示,在寿命测试前后分别测量了低照度下的暗电流和输出电流。测试前,传统MCP的暗电流为1.0 pA,ALD-MCP为1.2 pA。 ALD-MCP 较高的暗电流只是因为 MCP 的基板是传统的 MCP,并且 ALD-MCP 涂覆了高 SEY 材料。经过寿命测试后,ALD-MCP 的暗电流表现更好,而它们在寿命测试前表现出相似的性能。由表2可知,传统MCP在高功率照明后输出电流下降约50%,而ALD-MCP表现更好,输出电流保持在6nA左右。

结论

研究了通过原子层沉积制备的纳米氧化物薄膜 Al2O3 的形貌、组成和结构。测量了通过扩展前驱体模型和停止流动模型沉积的通道中的厚度均匀性。沿通道不同位置的 Al 含量和薄膜厚度表明,对于孔径为 24 μm、纵横比为 40 的 MCP,延伸前驱体可以获得更好的均匀性。我们评估了 MCP 测试系统,并观察到阴极之间的偏置电压和 MCP 顶面会影响输出电流。研究了电性能和寿命测量。电学测量结果表明,当薄膜厚度从 6 增加到 10 nm 时,输出电流增加,速度降低。并且镀有8nm以上Al2O3的ALD-MCPs的输出电流是传统MCPs的5倍左右,并且具有更好的寿命性能。

缩写

- ALD:

-

原子层沉积

- ALD-MCP:

-

原子层沉积微通道板

- EDS:

-

能量色散光谱

- MCP:

-

微通道板

- SEE 层:

-

二次电子发射(SEE)层

- SEM:

-

扫描电镜

- SEY:

-

二次电子产率

纳米材料

- 用于 Micro-LED 和 VCSEL 的高级原子层沉积技术

- 揭示叠杯碳纳米纤维的原子和电子结构

- 电子倍增器发射层的设计

- HfO2/TiO2/HfO2 三层结构 RRAM 器件在原子层沉积制备的 Pt 和 TiN 涂层衬底上的双极电阻开关特性

- 通过等离子体增强原子层沉积原位形成 SiO2 中间层的 HfO2/Ge 叠层的界面、电学和能带对准特性

- 通过原子层沉积和水热生长制备的抗菌聚酰胺 6-ZnO 分层纳米纤维

- 在 FTO 上电沉积 SnO2 及其在平面异质结钙钛矿太阳能电池中作为电子传输层的应用

- 通过等离子体增强原子层沉积制备的 Co3O4 涂层 TiO2 粉末的光催化性能

- 通过超循环原子层沉积调节 ZnO 薄膜的费米能级

- 用于平面钙钛矿太阳能电池的低温处理 SnO2 电子传输层的紫外线处理

- 在 c 面 GaN 上沉积的 AlN 原子层中界面和电特性的厚度依赖性

- 使用二氧化碳的低温等离子体增强原子层沉积 SiO2