非传统加工工艺:要求、类型、优缺点

今天我们将了解非传统加工工艺的要求、类型、优缺点。机加工是金属成型和成形的最重要的工序之一。大多数情况下,它用于所有制造过程。在常规加工过程中,刀具 与工件直接接触。传统加工存在许多缺点和局限性,如刀具磨损、无法有效加工复杂表面、表面光洁度较低等。传统加工工艺受到工件硬度的限制。对于通过传统加工来加工硬表面,我们需要一种更硬的刀具材料,这种材料有时不经济,有时又不可用。传统加工的这些限制可以通过非传统加工工艺消除。在这些加工过程中,使用了一些其他非常规能源,如激光、化学、电子、液压能等。

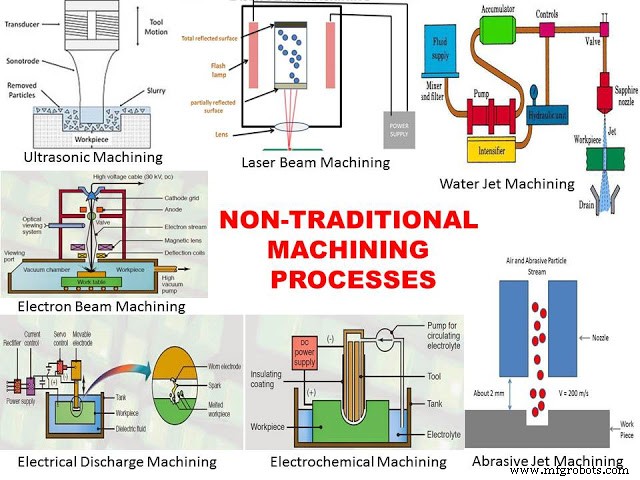

非传统加工工艺:

开发非传统加工工艺的一些主要要求如下。- 加工太硬的材料。

- 形成复杂的零件。

- 需要更好的表面光洁度和可忽略不计的公差。

- 工件对热敏感或温度会改变工件的内部特性。

- 工件太细且柔韧,无法夹紧。

类型:

一些重要类型的非传统加工工艺。

放电加工过程:

在此加工过程中,电火花用作加工工具。这与在电火花存在的情况下从金属表面去除金属毛刺相同。在这个过程中,工件和工具之间会产生电火花。这种火花用作切割工具,将金属工件切割成所需的形状。工具和工件都放入介电流体中,这会加速火花并去除它们之间的切屑颗粒。由于火花腐蚀和汽化,金属去除发生。

电化学加工过程:

这是通过电化学溶解去除金属的非传统加工工艺。它与电镀相反。在这个过程中,工具和工件都被放入电解液中。一般将 NaCl 放入水中作为电解质。工具作为阴极,工件作为阳极。当在它们上施加高压直流电流时,金属将从阳极耗尽并在阴极镀上。通常在阴极镀氢和从阳极去除的金属通过与Cl-离子结合形成熔渣。这种熔渣通过一些清洁系统从电解液中去除。

超声波加工工艺:

顾名思义,这个过程使用超声波振动能量进行加工。在这个过程中,使用超声波产生低振幅的高频振动。这种振动充当位于工件和工具之间的磨粒的驱动力。磨粒与水混合并形成水基浆料。这种高频超声波振动将能量传递给这种浆料,加速磨料颗粒,因此它们撞击脆性工件并去除撞击表面的材料。这种高频超声波是由高频电源产生的。

磨料喷射加工工艺:

在这个加工过程中,大量的磨粒流向工件,这将由于侵蚀而从撞击表面去除金属。金属去除过程是由于磨粒的脆性断裂和微切削作用而发生的。由高速气体承载的磨粒,作为磨粒的输送介质。这种加工主要用于加工硬质材料。

激光加工工艺:

这种加工过程使用激光或光能进行金属去除。在这个过程中,高度集中的激光束撞击工件,在撞击表面产生热能。这种热能用于通过金属颗粒的熔化和蒸发来去除金属。该工艺可用于加工金属和非金属材料。

电子束加工过程:

除了在此过程中使用高浓度电子束外,它与激光束加工相同。这种高度集中的电子束撞击工作表面并产生热能。通过金属颗粒从接触表面的熔化和蒸发去除金属。该电子束由电子枪产生并穿过磁透镜、电磁透镜、偏转线圈,最后撞击工作表面。在撞击点,电子的动能转化为热能,进一步用于加工工件。整个过程在真空中进行,否则电子粒子会与空气粒子碰撞并在撞击工作表面之前失去能量。

水射流和磨料水射流加工工艺:

水射流加工是一种环境友好的非传统加工工艺。在此过程中,使用高速水射流来加工工件。在这个过程中,高速水射流冲击工作表面,金属被水颗粒侵蚀而去除。它主要用于加工软材料。加工硬质材料时,在水流中添加磨料颗粒。这些磨粒增加了水的切割能力,可用于切割硬质材料。

优缺点:

优点:

- 它提供高精度和表面光洁度。

- 因此不使用物理工具,不会发生工具磨损。

- 它们不会产生芯片或产生微观芯片。

- 这些设备运行时更安静。

- 可以轻松实现自动化。

- 它可以加工任何复杂的形状。

缺点:

- 初始或设置成本高。

- 需要高技能的劳动力。

- 降低金属去除率。

- 加工需要更多功率。

- 批量生产不经济。

这都是关于非传统加工工艺、要求、类型、优点和缺点的。如果您对本文有任何疑问,请通过评论询问。如果你喜欢这篇文章,别忘了在你的社交网络上分享。订阅我们的频道以获取更多有趣的文章。

制造工艺