用碳纳米管和石墨烯改性的 FeF3·0.33H2O 高性能正极材料,用于锂离子电池

摘要

FeF3·0.33H2O正极材料通过转化反应中多个电子的转移,表现出高容量和高能量密度,引起了研究人员的极大关注。但FeF3·0.33H2O的低电导率极大地限制了其应用。通常,碳纳米管 (CNT) 和石墨烯可用作导电网络以提高活性材料的导电性。本工作采用液相法合成了FeF3·0.33H2O正极材料,并通过引入CNTs和石墨烯导电网络成功制备了FeF3·0.33H2O/CNT+石墨烯纳米复合材料。电化学结果表明,FeF3·0.33H2O/CNT + 石墨烯纳米复合材料的放电容量高达 234.2 mAh g -1 在 1.8–4.5 V 的电压范围内(相对于 Li + /Li) 在 0.1 C 倍率下,表现出突出的循环性能 (193.1 mAh g −1 0.2 C 倍率下 50 次循环后)和倍率性能(140.4 mAh g −1 在 5 C 率)。因此,碳纳米管和石墨烯复合导电网络改性的FeF3·0.33H2O正极材料的电子电导率和电化学性能可以得到有效提高。

介绍

可充电锂离子电池 (LIB) 是便携式电子设备最有效的电力存储系统,被认为是电动汽车 (EV) 和混合动力电动汽车 (HEV) 的有前途的候选者 [1]。与传统化石能源相比,LIBs是可再生清洁能源,对环境友好。近年来,随着LIBs技术的快速发展,对能量和功率密度的需求不断增加。一个关键的挑战是开发高性能的电极活性材料,正极材料是提高锂离子电池电化学性能的重要因素,包括比容量、循环能力、倍率性能等[2, 3]。商业化的正极材料,如 LiCoO2 [4]、LiMn2O4 [5] 和 LiFePO4 [6],由于插层反应仅涉及单电子反应,无法满足电动汽车的需求,因此理论容量较低。在过去的几年里,多电子材料引起了极大的兴趣,因为它们可以通过转化反应实现多个电子的转移[7]。金属氟化物是理想的正极材料,具有高理论容量、能量密度和工作电压。其中,FeF3 因其高达 712 mAh g −1 的理论比容量而被认为是最合适的正极材料 (3e − 转移)和 237 mAh g −1 (1e − 转移)、约 2.7 V 的高放电电压平台和极好的热稳定性 [8,9,10]。

尽管有这些显着的优点,但 FeF3 作为正极材料仍然存在一些缺点,限制了其实际应用。 FeF3 的主要缺点是其高离子性引起的电子绝缘行为,导致 Fe-F 键的带隙较大,最终导致实际比容量低、倍率能力差和能量效率差 [11, 12,13]。为了解决这些问题,已经采用了各种策略来克服较差的电子和离子电导率。一般来说,提高电导率的方法可以概括为以下三个方面: (1) 元素掺杂。元素掺杂可以有效降低带隙并积极影响微晶生长 [14, 15]。拉赫曼等人。通过非水沉淀法制备了 Co 掺杂的氟化铁 (Fe0.9Co0.1F3·0.5H2O),放电容量高达 227 mAh g -1 在 1.8 和 4.5 V 之间的 0.1 C [14]。 (2) 表面涂层。通过引入涂层改性可以显着缩短 Li + 运输长度并减轻体积变化 [16]。马等人。通过新颖的原位聚合方法成功制备了涂有聚(3,4-亚乙基二氧噻吩)(PEDOT)的 FeF3,样品表现出 120 mAh g -1 的高功率容量 在 1 A g −1 由于电极中的离子和电子传输得到改善,因此在室温下 [17]。 (3)用导电添加剂制造复合材料。它可以显着提高 FeF3 正极材料的循环和倍率性能 [18,19,20,21]。荣格等人。获得了具有高可逆比容量 (178 mAh g -1 ) 的 FeF3/有序介孔碳 (OMC) 纳米复合材料 在 2.0-4.5 V 的电压范围内,在第二个循环期间在 0.1 C 下)和更好的循环稳定性(容量衰减 8.8%)在 30 个循环时比块状 FeF3(容量衰减大约 42%)更好 [22]。值得注意的是,制备具有导电网络的复合材料是提高离子和电子电导率以最终提高正极材料电化学性能的最有益途径。

具有不同水合水量的氟化铁(III)正极材料,例如 FeF3·0.33H2O [23]、FeF3·0.5H2O [24]、FeF3·3H2O [25] 和 FeF3 [26],已被广泛报道.其中,六方钨青铜型FeF3·0.33H2O表现出最好的电化学性能,其特有的一维六方空腔有利于高效Li + 运输并可以促进电解质渗透 [27]。此外,独特的结构能有效限制水的运动,稳定晶体结构。不同的功能化碳基质已被用作导电网络,但总体而言,碳纳米管 (CNT) 和石墨烯由于其卓越的电子导电性和出色的稳定性而表现出作为导电介质的巨大潜力 [28,29,30,31]。石墨烯比表面积大,可以促进电极和电解质界面的充分接触,石墨烯网络在电子转移和离子迁移中起着重要作用。此外,石墨烯具有优异的机械稳定性,有助于电极的弯曲和拉伸[32, 33]。

本研究采用液相法合成纳米结构的 FeF3·0.33H2O 正极材料,然后将前驱体与 CNT 一起研磨,然后烧结得到 FeF3·0.33H2O/CNT 复合材料,再与石墨烯导电浆料混合,不添加石墨烯导电浆料。粘合剂。最后,成功制备了碳纳米管和石墨烯共改性的FeF3·0.33H2O纳米复合材料。具有固有柔韧性和大比表面积的碳纳米管可以极大地促进电子传输,而具有高机械强度和高化学稳定性的石墨烯可以有效缓冲体积变化并为电化学反应提供支持 [31, 34, 35]。此外,碳纳米管和石墨烯片的互连可以构建一个集成的三维导电框架,极大地促进了 Li + 扩散并同时增加结构稳定性。因此,与具有单一碳纳米管导电网络的 FeF3·0.33H2O 复合材料和纯 FeF3·0.33H2O 相比,具有碳纳米管和石墨烯网络的 FeF3·0.33H2O 纳米复合材料表现出优异的电化学性能。系统研究了所有样品的形貌、晶体结构和电化学性能。

结果与讨论

结构和形态分析

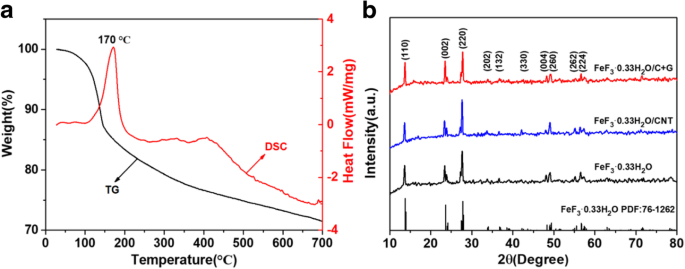

进行热重-差示扫描量热法 (TG-DSC) 测量以确认 FeF3·3H2O 前驱体的脱水温度,结果如图 1a 所示。在 30-110°C、110-250°C、250-450°C 和 450-700°C 区域内发现了四个阶段的重量损失曲线。在 30-110°C 的第一阶段,大约 3% 的轻微重量损失可归因于晶体的相变。在 110-250°C 的第二阶段,TG 曲线有 15% 左右的快速失重,DSC 曲线在 170°C 附近显示出明显的吸热峰;相应的反应过程是从FeF3·3H2O中去除水合水(2.67 H2O)。在 250-450°C 的第三阶段,重量损失约为 6%,这可能是由于 FeF3·0.33H2O 转化为 FeF3 时去除了水合水,从 DSC 曲线观察到一个弱放热峰。在 450-700°C 的最后阶段,大约 4% 的少量重量损失可能是由于 FeF3 的分解造成的。根据这些结果,前体在真空烘箱中在 80°C 下干燥以除去吸收的水并在 240°C 下煅烧得到 FeF3·0.33H2O。

<图片>

一 FeF3·3H2O 前驱体的 TG-DSC 曲线在 30 到 700°C 之间以 10°C min -1 的加热速率测量 在氩气气氛下。 b FeF3·0.33H2O、FeF3·0.33H2O/CNT和FeF3·0.33H2O/C + G的XRD图谱

进行 X 射线衍射 (XRD) 测量以研究合成样品的晶体结构。 FeF3·0.33H2O、FeF3·0.33H2O/CNT 和 FeF3·0.33H2O/C + G 的 XRD 谱如图 1b 所示。所有样品均显示衍射峰位于2θ =13.79°、23.62°和27.80°,符合(110)、(002)和(220)晶面,与六方钨青铜结构FeF3·的标准光谱匹配良好0.33H2O(PDF 编号 76-1262)[36]。 FeF3·0.33H2O/CNT和FeF3·0.33H2O/C+G样品的XRD图中未观察到明显的CNTs和石墨烯特征峰,这主要是由于CNTs和石墨烯的含量较低。

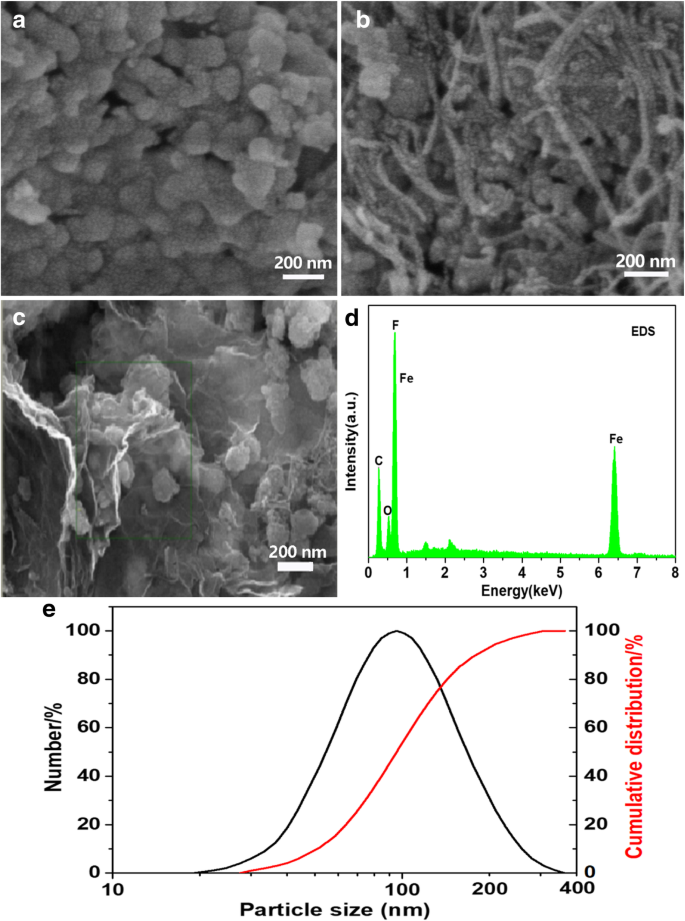

进行SEM和EDS测量以分析复合材料的微观结构。 FeF3·0.33H2O、FeF3·0.33H2O/CNT和FeF3·0.33H2O/C+G纳米复合材料的形貌和粒径如图2所示。从图2a可以清楚地看出,纯FeF3·0.33的粒径H2O在100nm左右,颗粒大小均匀,分布良好,观察到轻微聚集,FeF3·0.33H2O的粒径可以通过图2e所示的粒径分布图进一步确定。图 2b 显示了 FeF3·0.33H2O/CNT 纳米复合材料的形态。显然,碳纳米管的导电网络紧密地缠绕在 FeF3·0.33H2O 颗粒的表面上。对于FeF3·0.33H2O/C+G纳米复合材料,FeF3·0.33H2O颗粒表面被碳纳米管和石墨烯片包裹;如图 2c 所示,FeF3·0.33H2O 颗粒和 CNT 被石墨烯片很好地覆盖。此外,FeF3·0.33H2O/C+G纳米复合材料中的石墨烯片保持良好的层状结构,可为Li + 提供快速通道 运输。 FeF3·0.33H2O 材料和集电器之间的导电接触可以通过碳纳米管和石墨烯显着改善,因为它们具有出色的电子导电性。特别是大表面积的石墨烯可为锂离子扩散提供额外的传输通道,使得FeF3·0.33H2O/C+G纳米复合材料具有优异的电化学性能。为了进一步研究FeF3·0.33H2O/C+G纳米复合材料的元素组成,进行了EDS测试。从图 2d 的 EDS 图像中可以观察到 Fe、F、O 和 C 元素。

<图片>

SEM 图像,a FeF3·0.33H2O,b FeF3·0.33H2O/CNT,和c FeF3·0.33H2O/C + G. d FeF3·0.33H2O/C + G的EDS。e FeF3·0.33H2O的粒度分布图

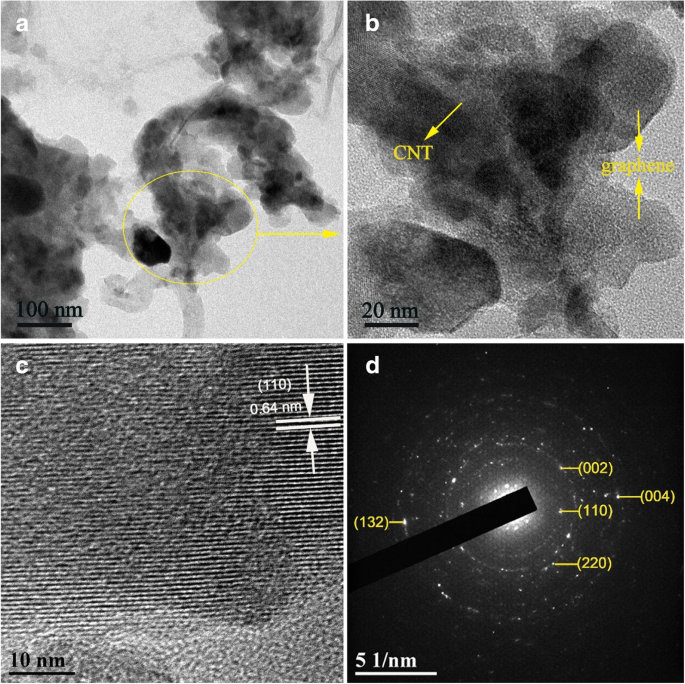

通过TEM进一步研究了FeF3·0.33H2O/C+G纳米复合材料的形貌和详细的微观结构,TEM图像如图3所示。如图3a、b所示,FeF3·0.33H2O颗粒和CNTs和石墨烯片彼此紧密相连,这与 SEM 图像的结果一致。图 3c 中显示的 HRTEM 图像没有在体层和包裹层之间提供明显的划分; 0.64 nm 的晶格条纹间距与 FeF3·0.33H2O 的 (110) 面重合。 FeF3·0.33H2O/C+G纳米粒子的SAED图如图3d所示; (110)、(002)、(220)、(132)和(004)面对应于XRD结果,其索引为六方钨青铜结构FeF3·0.33H2O。 FeF3·0.33H2O/C+G纳米复合材料粒径小,具有优良的导电网络结构,有利于电极材料与电解质的充分接触,有利于锂离子的传输;因此,可以获得更好的电化学性能。

<图片>

一 , b FeF3·0.33H2O/C + G 纳米复合材料的 TEM 图像。 c FeF3·0.33H2O/C + G 纳米复合材料的 HRTEM 图像。 d FeF3·0.33H2O/C+G纳米复合材料的SAED图

电化学表征

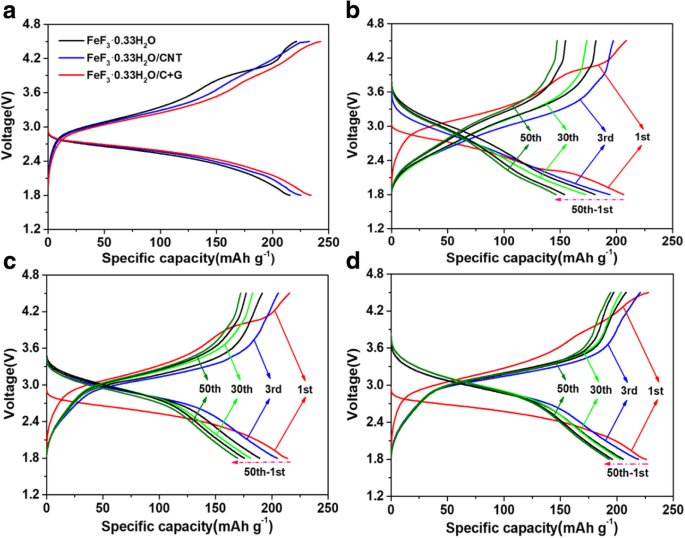

为了研究所有样品的电化学性能,在 1.8-4.5 V(相对于 Li + /Li),并且这个电压范围只允许发生一个电子反应。所有样品的充放电曲线如图 4 所示。三个电极在 0.1 C (1 C =237 mAh g −1 ) 率如图 4a 所示;原始 FeF3·0.33H2O 电极的初始放电容量最低,为 217.5 mAh g −1 , 这可能是由于 FeF3·0.33H2O 的电子导电性较差。 FeF3·0.33H2O/CNT 和 FeF3·0.33H2O/C + G 电极提供更高的初始放电容量,约为 225.1 mAh g −1 和 234.2 mAh g −1 , 分别。在我们的测试中,FeF3·0.33H2O/C + G 电极的初始放电容量仅为 16.7 mAh g −1 高于原始 FeF3·0.33H2O 电极,说明 CNT 和石墨烯在 FeF3·0.33H2O/C + G 样品中几乎没有提供容量。容量略有增加可归因于碳纳米管和石墨烯的掺入增强了电子传输并降低了电化学极化。从所有电极的初始充放电曲线来看,由于插入反应(Li + + e - + FeF3 ∙ 0.33H2O → LiFeF3 ∙ 0.33H2O)。 0.2 C 倍率下不同循环的充放电曲线如图 4b-d 所示。如图 4b 所示,FeF3·0.33H2O 电极的容量仅为 146.2 mAh g -1 50 个循环后以 0.2 C 的速率。 FeF3·0.33H2O/CNT 电极的容量为 170.3 mAh g −1 在图 4c 所示的 50 个循环之后。值得注意的是,FeF3·0.33H2O/C + G 电极仍保留了 193.1 mAh g −1 的容量 即使在图 4d 所示的 50 个循环之后。此外,FeF3·0.33H2O/C+G电极呈现出最低的充电电压平台和最高的放电电压平台,表明它具有最小的电化学极化和优异的可逆性,从而减轻了电压滞后。 FeF3·0.33H2O/CNT和FeF3·0.33H2O/C+G电极更好的性能表明添加CNTs和石墨烯可以有效提高FeF3·0.33H2O正极材料的电导率。特别是 FeF3·0.33H2O/C+G 电极由于碳纳米管和石墨烯的交错形成了三维导电结构,极大地促进了锂离子的传输,从而促进了嵌入锂离子过程[37, 38].

<图片>

一 FeF3·0.33H2O、FeF3·0.33H2O/CNT和FeF3·0.33H2O/C + G电极在0.1 C倍率下的初始充放电曲线。 0.2 C倍率下不同循环(第1次、第3次、第30次、第50次)的充放电曲线,b FeF3·0.33H2O,c FeF3·0.33H2O/CNT,和d FeF3·0.33H2O/C + G

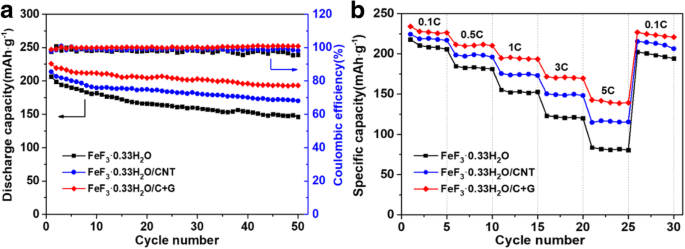

为了进一步证明 FeF3·0.33H2O/C + G 纳米复合材料优异的循环稳定性,FeF3·0.33H2O、FeF3·0.33H2O/CNT 和 FeF3·0.33H2O/C + G 电极的循环能力高达 50在 1.8-4.5 V 的电压范围内以 0.2 C 的速率循环(相对于 Li + /Li) 显示在图 5a 中。 FeF3·0.33H2O 电极具有快速的容量衰减和较差的容量保持率,在 50 次循环后约为 70.83%(每次循环容量衰减率为 0.58%)。 FeF3·0.33H2O/CNT 电极在 50 次循环后的容量保持率约为 79.65%(每个循环衰减 0.41%)。值得注意的是,FeF3·0.33H2O/C + G 电极在 50 次循环后实现了 85.48% 的最高容量保持率(每个循环仅 0.29% 衰减)。此外,FeF3·0.33H2O/C + G电极在Li + 过程中的库仑效率可达99%以上。 插入和提取过程。上述结果表明,碳纳米管和石墨烯可以提高FeF3·0.33H2O的电子电导率和放电容量。特别是FeF3·0.33H2O/C+G电极表现出最好的循环性能,在加入碳纳米管和石墨烯后表现出更高的导电性、更好的可逆性和更低的极化。具有高表面积的碳纳米管为电子转移提供了足够的途径,石墨烯作为一种出色的导电网络可实现快速锂 + 电解质和电极之间的传输 [28, 35]。此外,FeF3·0.33H2O 颗粒和碳纳米管可以作为间隔物来阻止石墨烯片的堆叠,从而提供高活性表面积。因此,FeF3·0.33H2O颗粒与碳纳米管和石墨烯的相互作用可以显着提高循环性能。

<图片>

一 FeF3·0.33H2O、FeF3·0.33H2O/CNT和FeF3·0.33H2O/C + G电极在0.2 C倍率下的循环性能。 b FeF3·0.33H2O、FeF3·0.33H2O/CNT和FeF3·0.33H2O/C + G电极在不同电流密度下的倍率性能

FeF3·0.33H2O、FeF3·0.33H2O/CNT 和 FeF3·0.33H2O/C + G 电极的倍率能力在 0.1 C、0.5 C、1 C、3 C 和 5 C 倍率下进行评估,然后再次在0.1 C 率和结果显示在图 5b 中。所有样品的放电容量随着电流密度的增加而降低。正如预期的那样,FeF3·0.33H2O/C + G 电极在三个电极中表现出优异的倍率性能,平均放电容量为 228 mAh g −1 , 210.7 mAh g −1 , 194.4 mAh g −1 , 170.5 mAh g −1 , 和 140.4 mAh g −1 在 0.1 C、0.5 C、1 C、3 C 和 5 C 速率下。当倍率恢复到 0.1 C 时,电极仍可提供 226.7 mAh g −1 的放电容量 .相比之下,FeF3·0.33H2O 和 FeF3·0.33H2O/CNT 电极的倍率性能较差;它们的放电容量很差,仅为 81.7 mAh g −1 和 115.7 mAh g −1 在 5 C 倍率下,明显低于 FeF3·0.33H2O/C + G 电极。结果,与没有或有单个CNT导电网络的FeF3·0.33H2O相比,FeF3·0.33H2O/C + G电极的倍率性能显着提高。因此,FeF3·0.33H2O/C + G电极的良好倍率性能来自于碳纳米管和石墨烯导电网络,增强了电子导电性,最重要的是,构建的三维导电网络有利于锂离子的嵌入和电极间提取。

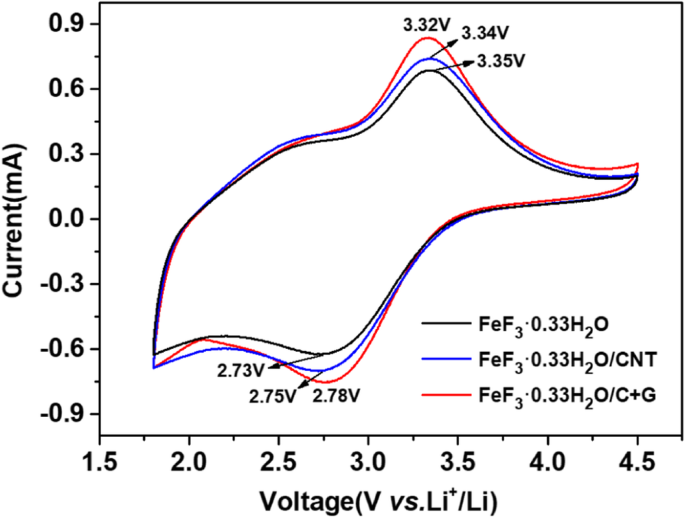

进行循环伏安 (CV) 测量以进一步检查 FeF3·0.33H2O、FeF3·0.33H2O/CNT 和 FeF3·0.33H2O/C + G 电极的电化学性质,扫描速率为 1 mV s −1 在 1.8 V 和 4.5 V 之间(相对于 Li + /Li),如图 6 所示。三条曲线显示出相似的形状,具有与脱锂/锂化过程相对应的明显氧化/还原峰。 FeF3·0.33H2O/C + G 电极的氧化和还原峰在 3.32 V 和 2.78 V 处检测到,电位间隔 (ΔE p) 为 0.54 V。而 ΔE FeF3·0.33H2O 和 FeF3·0.33H2O/CNT 电极的 p 值分别为 0.59 V 和 0.62 V。较小的ΔE p 值表明较小的电化学极化和更好的电极可逆性。此外,FeF3·0.33H2O/C+G电极比FeF3·0.33H2O和FeF3·0.33H2O/CNT电极表现出更高的电流和更大的面积。 CV曲线包围的面积代表材料的容量;面积越大表示容量越大,面积的变化率代表容量的衰减率。结果表明,FeF3·0.33H2O/C+G电极具有更高的容量和更好的可逆性,与恒电流充放电测试结果一致。

<图片>

FeF3·0.33H2O、FeF3·0.33H2O/CNT 和 FeF3·0.33H2O/C + G 电极在 1 mV s −1 扫描速率下的 CV 曲线

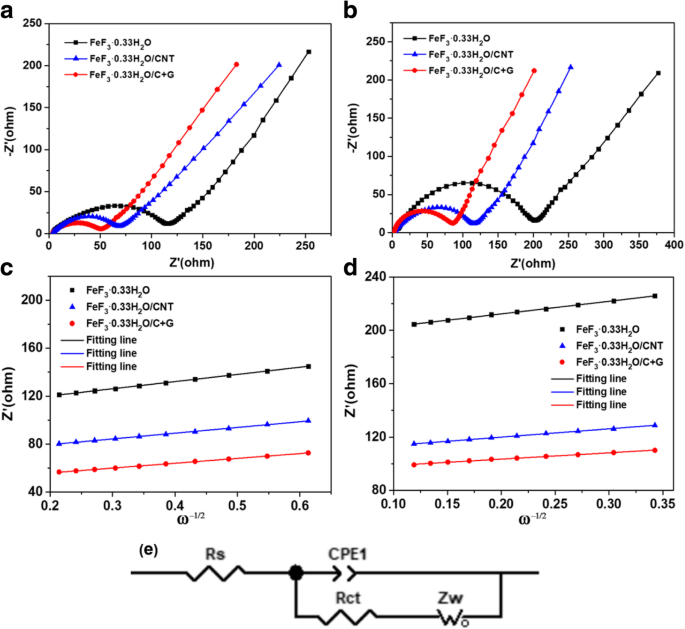

进行电化学阻抗谱 (EIS) 测量以探索 FeF3·0.33H2O、FeF3·0.33H2O/CNT 和 FeF3·0.33H2O/C + G 电极在第 3 次循环和第 50 次循环后的电化学反应动力学行为,以及结果示于图 7a、b。激活后电极的所有奈奎斯特图均由半圆和斜线组成。高频中的半圆与电荷转移电阻(R ct),代表电极的反应动力学。半圆半径越小,Li + 的传输就越容易 以及电解质和电极界面之间的电子转移,低频斜线与 Warburg 电阻 (Z w) Li + 大量阴极材料中的扩散 [39]。构建了相应的等效电路模型来说明图 7e 中所示的阻抗谱;未补偿的欧姆电阻 (R s) 代表电解质和电极材料的电阻,恒相角元件 (CPE) 代表双层电容和无源薄膜电容 [40]。 R 的阻抗值 s 和 R 第 3 次和第 50 次循环后三个电极的 ct 列于表 1。R 无显着差异 记录第三次循环后三个电极的 s 值。然而,R FeF3·0.33H2O/C + G 电极的 ct 值 (50.9 Ω) 明显低于 FeF3·0.33H2O (115.7 Ω) 和 FeF3·0.33H2O/CNT (68.2 Ω) 电极的 ct 值,表明极化较少FeF3·0.33H2O/C+G电极。此外,R FeF3·0.33H2O/C + G 电极在第 50 次循环后的 ct 值为 86.5Ω,这也是三个电极中最小的。较低的 R 活化后电极的 ct 值表明更好的电荷转移动力学行为。 FeF3·0.33H2O、FeF3·0.33H2O/CNT和FeF3·0.33H2O/C+G电极的锂离子扩散系数(DLi+)由下式计算[41],

$$ {D}_{\mathrm{Li}+}=\frac{{\mathrm{R}}^2{\mathrm{T}}^2}{2{\mathrm{A}}^2{\ mathrm{n}}^4{\mathrm{F}}^4{\mathrm{C}}^2{\upsigma}_{\upomega}^2} $$ (1) <图片>

FeF3·0.33H2O、FeF3·0.33H2O/CNT和FeF3·0.33H2O/C+G电极的奈奎斯特图; 一 第三个周期和b 第 50 个周期。 FeF3·0.33H2O、FeF3·0.33H2O/CNT和FeF3·0.33H2O/C + G电极在Z’之间的关系图 和 ω -1/2 在低频区; c 第三个周期和 d 第 50 个周期。 e EIS对应的等效电路模型

在方程式中。 (1)、R 是气体常数,T 是绝对温度,A 是电极的表面积,n 是参与氧化还原反应的电子数,F 是法拉第常数,C 是 Li + 的摩尔浓度 , 和 σ ω 为 Warburg 系数,可由以下关系式求得,

$$ {\mathrm{Z}}^{\hbox{'}}={R}_{\mathrm{s}}+{R}_{\mathrm{ct}}+{\upsigma}_{\upomega }{\upomega}^{-1/2} $$ (2)其中 Z' 是阻抗的实部,ω 是低频区域的角频率。 Z’的线性度 和 ω − 1/2 在第 3 个循环和第 50 个循环之后,如图 7c、d 所示。 Li + 三个电极的扩散系数列于表 1。D Li+值(1.67 × 10 −12 厘米 2 s −1 ) 第三次循环后的 FeF3·0.33H2O/C + G 电极的 ) 高于 FeF3·0.33H2O/CNT (1.19 × 10 -12 厘米 2 s −1 ) 和 FeF3·0.33H2O (7.63 × 10 −13 厘米 2 s −1 )。此外,D FeF3·0.33H2O、FeF3·0.33H2O/CNT和FeF3·0.33H2O/C+G电极在第50次循环后的Li+值为2.96 × 10 -13 厘米 2 s −1 , 7.10 × 10 −13 厘米 2 s −1 , 和 1.21 × 10 −12 厘米 2 s −1 , 分别。显然,D FeF3·0.33H2O/C+G电极的Li+值在三个电极中最高,表明FeF3·0.33H2O/C+G电极表现出更好的电极反应动力学。结果证实,由碳纳米管和石墨烯构成的导电网络可以有效降低FeF3·0.33H2O/C+G电极的极化,从而具有优异的电化学性能。

结论

综上所述,通过液相法成功合成了 FeF3·0.33H2O 正极材料,将 FeF3·3H2O 前驱体与 CNTs 导电网络一起研磨,然后烧结得到 FeF3·0.33H2O/CNT 纳米复合材料,然后与石墨烯混合无粘结剂导电浆料得到FeF3·0.33H2O/C+G纳米复合材料。由碳纳米管和石墨烯组成的功能网络为提高 FeF3·0.33H2O 正极材料的电导率提供了有效的策略。 FeF3·0.33H2O/C+G纳米复合材料比纯FeF3·0.33H2O表现出更好的电化学性能,比容量增加,循环寿命延长,倍率性能增强。 EIS结果还表明FeF3·0.33H2O/C+G电极具有最好的电化学反应动力学行为。 FeF3·0.33H2O/C + G优异的电化学性能归因于碳纳米管和石墨烯构建的三维导电网络,提高了电子导电性,促进了Li + 和电子传输,从而提高循环和倍率能力。因此,碳纳米管和石墨烯改性的FeF3·0.33H2O正极材料表现出优异的电化学性能,有望作为锂离子电池正极材料应用。

方法

FeF3·0.33H2O粉体的合成

FeF3·0.33H2O粉体是通过液相法和退火处理合成的。为了合成 FeF3·0.33H2O 粉末,分别使用 Fe(NO3)3·9H2O(Aladdin,99.99%)和 NH4F(Aladdin,98%)作为铁源和氟源,以及聚乙二醇(PEG400,Aldrich, 20%) 用作分散剂。首先,将 3.1 g Fe(NO3)3·9H2O 溶解在 20 mL 乙醇中,置于 Teflon 衬里的不锈钢高压釜中,然后加入三滴 PEG400。接下来,将溶液超声 10 分钟得到溶液 A。然后,将 0.85 g NH4F 溶解在 5 mL 去离子水中并超声以形成溶液 B。将溶液 B 滴加到不断搅拌的溶液 A 中,得到黄色溶液逐渐变为无色,最终形成球状沉淀。在室温下炖 12 小时后,沉淀物用去离子水和乙醇交替洗涤数次,然后在真空烘箱中在 80°C 下干燥 12 小时。自然冷却至室温后,将沉淀物研磨成粉末得到FeF3·3H2O前驱体,然后转移到管式炉中,在氩气气氛下240℃煅烧3小时以去除结晶水。最终得到FeF3·0.33H2O粉体。

FeF3·0.33H2O/CNT+石墨烯复合电极的制备

为了制备具有碳纳米管和石墨烯导电网络的 FeF3·0.33H2O,将优化量的 5 wt% 碳纳米管添加到所制备的前驱体中,均匀研磨并在管式炉中(240°C 持续 3 小时)在氩气气氛下加热以获得FeF3·0.33H2O/CNT粉末。然后,将 0.5 g FeF3·0.33H2O/CNT 粉末加入 1.5 mL 石墨烯 N -甲基吡咯烷酮糊(阿拉丁,石墨烯含量:1-1 .5wt%),搅拌 4 小时以形成均匀的浆液。 The slurry was pasted on an Al foil and dried at 85 °C overnight to obtain the FeF3·0.33H2O/CNT + graphene (denoted as FeF3·0.33H2O/C + G) combination electrode. Notably, the process of making combination electrode did not require the addition of a binder.

特征化

Thermogravimetric-differential scanning calorimetry (TG-DSC) measurement of the precursor was carried out in the temperature range from 30 to 700 °C at a heating rate of 10 °C min −1 under an argon atmosphere. The crystal structures of all the samples were characterized by X-ray diffraction (XRD, Bruker AXS D8, Germany) with Cu Kα radiation in the 2θ range of 10°–80° at a scan rate of 8° min −1 . The morphologies and particle sizes of the materials were observed by scanning electron microscopy (SEM, JEOL JSM-6610 LV) and energy-dispersive spectroscopy (EDS, JEOL JSM-6610 LV). Transmission electron microscopy (TEM) and selected area electron diffraction (SAED) were carried out to further investigate the microstructure of materials by using a transmission electron microscope (JEOL JSM-2100F).

Electrochemical Measurement

The electrochemical performances of the prepared cathode materials were characterized by CR2032 coin-type half-cells. The working electrodes were made by mixing the cathode materials (FeF3·0.33H2O or FeF3·0.33H2O/CNT), carbon black (Super P Li carbon), and polyvinylidene fluoride (PVDF) at a weight ratio of 90:5:5 in N -methyl pyrrolidinone (NMP). When the slurry was stirred uniform, it was pasted on an Al foil and dried at 85 °C overnight. The FeF3·0.33H2O/C + G combination electrode was fabricated as mentioned above. The cathode electrodes were pressed and cut into several disks and weighted, and then they were dried at 85 °C for 4 h in a vacuum oven. The coin-type cells were assembled in an argon-filled glove box, where the oxygen and water contents were controlled to less than 0.1 ppm, metal Li foils as anodes and Celgard 2400 membrane as separator; 1.0 M LiPF6 in ethylene carbonate (EC), propylene carbonate (PC), and diethyl carbonate (DEC) with a volume ratio of 1:1:1 were used as electrolyte. All the coin cells were aged for 4 h before testing. Galvanostatic charge/discharge tests were performed in the voltage range of 1.8–4.5 V (vs. Li + /Li) on a Land battery test system (LAND CT-2001A, Wuhan, China) at room temperature. The specific capacities of the working electrodes were calculated based on the mass of the active cathode materials. Cyclic voltammetry (CV) and electrochemical impedance spectroscopy (EIS) were measured by an electrochemical workstation (CorrTest CS310). The scanning rate of the CV tests was 1 mV s −1 in the voltage range of 1.8–4.5 V (vs. Li + /Li). The frequency range of EIS was from 100 kHz to 0.01 Hz at potentiostatic signal amplitudes of 5 mV.

缩写

- 碳纳米管:

-

碳纳米管

- CPE:

-

Constant phase-angle element

- 简历:

-

循环伏安法

- DEC:

-

Diethyl carbonate

- DLi+ :

-

Lithium ion diffusion coefficients

- EC:

-

Ethylene carbonate

- EDS:

-

Energy-dispersive spectroscopy

- EIS:

-

电化学阻抗谱

- EVs:

-

Electric vehicles

- FeF3·0.33H2O/C + G:

-

FeF3·0.33H2O/CNT + graphene

- HEVs:

-

Hybrid electric vehicles

- LIB:

-

锂离子电池

- NMP:

-

N -methyl pyrrolidinone

- OMC:

-

Ordered mesoporous carbon

- PC:

-

Propylene carbonate

- PEDOT:

-

poly (3,4-ethylenedioxythiophene)

- PEG:

-

聚乙二醇

- PVDF:

-

聚偏二氟乙烯

- R ct:

-

电荷转移电阻

- R :

-

Ohmic resistance

- SAED:

-

选区电子衍射

- SEM:

-

扫描电镜

- TEM:

-

透射电子显微镜

- TG-DSC:

-

Thermogravimetric-differential scanning calorimetry

- XRD:

-

X射线衍射

- Zw :

-

Warburg resistance

纳米材料

- 用于超级电容器应用的石墨烯和聚合物复合材料:综述

- LiNi0.8Co0.15Al0.05O2/碳纳米管的机械复合材料具有增强的锂离子电池电化学性能

- 锂离子电池用Cr3+和F-复合掺杂LiNi0.5Mn1.5O4正极材料的合成及电化学性能

- 少层二硫化钼/乙炔黑复合材料作为锂离子电池的高效阳极材料

- 具有分层多孔结构的单分散碳纳米球作为超级电容器的电极材料

- RGO 和三维石墨烯网络共同修饰的高性能 TIM

- Na4Mn9O18/碳纳米管复合材料作为水性钠离子电池的高电化学性能材料

- 石墨烯/WO3 和石墨烯/CeO x 结构作为超级电容器应用电极的评估

- 具有超弹性和高电容的石墨烯/聚苯胺气凝胶作为高抗压超级电容器电极

- 通过镁-热还原制备的嵌入式硅/石墨烯复合材料作为锂离子电池的阳极材料

- Co3O4 纳米线的环境友好和简便合成及其与石墨烯在锂离子电池中的有前景的应用

- CuGeO3 纳米线作为高级钠离子电池负极材料的合成和研究