SABIC(马萨诸塞州皮茨菲尔德,U.S。,6 / P12)是突出其数字复合材料制造线,用于快速,大规模层叠板的制造自动化数字系统的进展,通过一个360度的虚拟现实的体验。通过规模主题的创新,该公司正在庆祝一个重要的里程碑,对于这个项目,这将有利于工业化热塑性复合材料层压板制造,可实现更广泛地采用不同行业,如消费电子,航空航天,汽车,体育用品,医疗保健这种材料,和公共交通运输。 数字复合材料制造线,机载和SABIC的伙伴关系和由西门子和库卡技术供电,是在2019 JEC创新奖该种类的工业与工程三个入围之一。 与数字复合材料制造线表现出的同时,SABIC是采用其超强,轻便接入Udmax胶带,

技术纤维制品(TFP,Burneside,U.K.,5 / P32)推出了其范围下一代堆焊和粘合剂支撑面纱,旨在提供良好的柔软性和表面光滑度,并补充公司目前Optiveil材料。 下一代面纱是从范围的纤维类型,包括微旦尼尔聚酯和Kuraray公司的WRAMP纤维(聚酯 - 聚酰胺混合。制造)。这些微纤维具有更细的直径比TFP的标准聚酯产品相比,分别为12和7微米测量4和5微米。此装置有每克材料显著多种纤维 - 接近1800万纤维,相对于200万TFP的标准聚酯非织造物。据说这产生不同的,更紧密的孔隙结构具有更高的表面积。这在最终传送增加的灵活性,以在非织造和复合材料制造过程中增强其贴合性更复

幅Industries Inc.公司的航空航天分裂(马萨诸塞州马尔伯勒市的美国,5 / L6)在为下一代航空航天应用柔性热塑性复合材料的格式化采用其功能。 “热塑性复合材料获得越来越多的认可作为创建主要和次要航空结构的关键材料,”网络产业凯文杨,企业发展部副总裁。 “网络定制格式化各种用于制造成飞机,卫星和航天器部件的热塑性材料的。量身定做的飞机结构制造商和航空航天制造商的苛刻需求,这些格式化的材料可以提高生产率,同时减少浪费。” 幅工业处理PEEK,PEKK以及PAEK热塑性树脂的预浸料坯成狭缝带,切碎薄片和斜交辊。格式化的材料有利于制作复杂航空航天部件,促进短的周期时间和使用自动化工

Teijin Ltd.(日本东京,6/G28)正在推出一种新型预浸料,该预浸料由单向碳纤维带和双马来酰亚胺 (BMI) 基体树脂组成,用于航空发动机部件。这种碳纤维/BMI 预浸料的 Tg 为 280° Teijin 说,C 和冲击后压缩 (CAI) 为 220 MPa,这是以前难以提供的组合。帝人还表示,新的预浸料在低温和高温下均保持其线性热膨胀系数和高尺寸稳定性。此外,帝人表示,通过调整树脂粘度,提高了成型性;它还报告说,与传统的基于 BMI 的预浸料相比,它缩短了固化时间。 帝人报告称,它将在帝人最近收购的高温复合材料供应商 Renegade Materials Corp.(美国俄亥俄

Scott Bader 将在 JEC World 2019 上推出两款产品:Crestafire 膨胀型 FST 系统和 Crestapol 1270,一种用于片状模塑料 (SMC) 和块状模塑料 (BMC) 的新型优质聚氨酯丙烯酸酯树脂。在 6 号展厅 M27 的 Scott Bader 展位上,它还将介绍 Crestamould,这是该公司配套工具系统的新品牌。 Scott Bader 正在为 2018 年 JEC World 推出的 Crestafire FST 系列添加膨胀型 FST 系统。据说新的 Crestafire 系统已获得 EN45545-2 和 HL2 (R1) 认证,确

Sicomin (Châteauneuf les Martigues, France) 将在 JEC World 2019 上推出 MaxCore,这是一种专为灌注工艺设计的新型夹芯芯材。 Sicomin 说,纤维增强材料以多个方向插入,并负责 100% 的核心机械性能。凭借其获得专利的制造工艺,Sicomin 能够将这些增强纤维以精确的角度和位置放置在核心内。 由于纤维增强材料的机械贡献,MaxCore 不依赖于更密集和更昂贵的芯材,因此与泡沫芯材相比,它被认为是一种具有成本效益的选择。芯材是纤维增强材料的载体,因此可以根据其他所需参数选择芯材,例如防火和防烟性能、防水性、可热成型能力、

Sika Advanced Resins(瑞士巴尔)正在推出 Ullit(法国迪奥)的复合材料罐,用于使用压缩天然气 (CNG) 的卡车。该坦克采用西卡高级树脂公司设计的量身定制的环氧树脂系统,据说有助于减少城市交通中的污染。 该油箱最多可容纳 320 升 CNG,其尺寸与传统柴油油箱相同。据 Ullit 称,西卡为罐开发的树脂适用于各种设计限制,包括高达 700 巴的压力。该树脂还设计用于承受纤维缠绕罐上的循环加压载荷。据说这种树脂与碳纤维结合可以为不同形状的水箱提供机械阻力。西卡说,这种组合使坦克的重量减少了四倍。 该坦克还旨在通过减少污染来支持环境。据报道,最近的一项研究表明,使用天

威格斯(Thornton Cleveleys,英国,5/S29)和科里奥利复合材料公司(法国奎文,6/A32)宣布合作开展热塑性单向胶带 (TP UDT) 预浸料铺层和固结,以提高复合材料的制造效率部分。两家公司正在共同展示他们为解决航空航天业的主要挑战之一而努力的成果:如何以高速和较低的加工温度制造复合材料部件。 Coriolis Composites 和 Victrex 各自使用自己的技术和专业知识合作使用自动纤维铺放 (AFP) 工艺,据报道使用的参数可以释放 VICTREX AETM 250 UDT 的潜力,这可以使航空航天原始设备制造商和该层级受益和处理器供应链。具体而言,在复合材

最近开发了许多新技术来减少复合材料的周期时间和成本,目的是增加复合材料在汽车、工业和消费品应用中的使用。最有前景的发展领域之一是自动化生产线,这些生产线切割和放置热塑性预浸带以形成定制的坯料,然后使用压缩成型和注塑包覆成型将它们转换成零件。积极参与这一发展的公司包括 Airborne(荷兰海牙)、Van Wees UD 和 Crossply Technology(荷兰蒂尔堡)以及法国工程和先进制造 R&T 组织 Cetim(法国南特)。后者于 2015 年推出了绗缝层工艺 (QSP)。QSP 可以生产复杂形状的零件,生产线脉冲时间为 40-90 秒。例如,使用 QSP,将 13 片 1.5、2

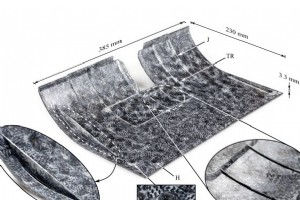

弗劳恩霍夫生产技术研究所(IPT,德国亚琛,5/D17)正在强调它与弗劳恩霍夫激光技术研究所(ILT,亚琛)在欧盟研究项目 ComMUnion 上所做的工作,与来自工业的 14 个合作伙伴合作,开发工业结合金属和聚合物基复合材料用于汽车和航空航天应用的混合轻量化设计流程和解决方案。 Fraunhofer IPT 表示,他的新混合制造工艺基于激光纹理和激光辅助胶带贴装的组合:为此,首先使用激光对组件进行预处理,以提供专门开发的、明确的、粗糙的表面结构。纹理表面允许连续纤维增强的热塑性轻质材料(稍后将用于加强)直接粘合到钢部件上。然后是机械粘合,无需额外的预处理措施或额外的粘合促进剂,例如粘合剂

可回收性一直是使用热塑性复合材料 (TPC) 的一项长期承诺的好处。但尚未大规模商业化使用。材料供应商 TenCate Advanced Composites 和 ThermoPlastic 复合材料研究中心 (TPRC) 与一级制造商 GKN Fokker 合作,在 2016 年展示了这样的过程。该团队使用废弃的 TenCate Cetex TC1100 编织碳纤维/聚苯硫醚 (CF/ PPS) 材料来自 GKN Fokker 生产的湾流 G650 升降舵和方向舵。将生产废料切碎,然后使用 TPRC 设计的工艺和模具进行压缩成型。检修门面板具有模制加强筋、厚度变化和带凸台的模制孔。 (凸台是

访问 Airborne Oil &Gas(AOG,艾默伊登,荷兰)和 Magma Global Ltd.(英国朴茨茅斯)网站的新闻页面,您会觉得 2018 年是这两家领先的热塑性塑料制造商的分水岭年用于深海应用的复合管 (TCP)。但是,如果 2019 年有关复合材料新兴市场的消息超过前一年,请不要感到惊讶。 AOG 2018 年的一些显着成就: 6 月,该公司为南美洲的一家主要运营商启动了碳纤维/聚偏二氟乙烯 (PVDF) 立管(连接海底生产系统和水面生产船的管道)的资格认证计划。 AOG 与主要的海上安装承包商 Subsea 7(卢森堡)就该项目展开合作。 8 月,经过广泛的五年认证计划

威格斯(英国兰开夏郡克利夫利)已宣布对 Bond 高性能 3D 技术(荷兰恩斯赫德)投资数百万欧元,该合作伙伴关系旨在为客户提供更快的 3D 打印 PAEK 零件上市途径。 邦德开发了一种差异化的 3D 打印机械和软件组合,据报道可以用现有等级的高性能热塑性塑料生产高强度部件。据威格斯称,共同目标是将威格斯的材料应用和客户专业知识与邦德的 3D 加工技术相结合,生产功能强大的零件,最大限度地提高组件性能。据报道,邦德的技术能够打印由 PEEK 制成的复杂功能部件,具有出色的机械性能,包括在 z 方向上的性能。这使得能够增材制造高强度、各向同性部件,其特性可与传统模制或机加工 PEEK 部件

赫氏公司(美国康涅狄格州斯坦福德)最近宣布了两项新合作:与拉瓦锡复合材料公司合作升级回收航空航天工业的复合材料副产品,以及与阿科玛(宾夕法尼亚州普鲁士之王)合作开设一个新的研发实验室。 , 美国)。 Hexcel 与 Lavoisier Composites(法国里昂)合作,该公司开发了一种名为 Carbonium 的材料,该材料完全来自法国航空航天部门产生的碳纤维复合材料副产品。 赫氏为空客 A350 XWB 等飞机提供高性能复合材料,该材料采用 53% 的复合结构,有助于减轻飞机重量、油耗和碳足迹。据 Hexcel 称,工业副产品的生态采购在应对环境和经济挑战方面发挥着关键作用。

在 JEC 2019 上,索尔维(美国乔治亚州阿尔法利塔)展示了与 Magneti Marelli(意大利伦巴第)共同开发的热塑性汽车零部件,并推出了下一代风能行业离型膜。 Solvay 表示,汽车部件是由 Magneti Marelli 设计和制造的转向节原型,是两家公司密切合作的结果。转向节的复杂几何形状旨在最大限度地发挥索尔维热塑性复合材料和注塑材料带来的性能。它展示了压缩成型和二次成型工艺,以及索尔维 Amodel PPA 热塑性复合材料和 EvoliteTM PPA 热塑性复合材料的组合,它们是专为汽车功能应用开发的耐高温产品。 Solvay 说,这一发展突显了如何将高性能材料、短

Composites One(美国伊利诺伊州阿灵顿高地)和闭模联盟将与先进复合材料制造创新研究所 (IACMI)(美国田纳西州诺克斯维尔)合作举办一个为期两天的研讨会,名为“复合材料的演变” ) 3 月 20 日至 21 日在美国田纳西州纳什维尔的范德比尔特大学系统完整性和可靠性实验室 (LASIR) 与会者将在一个车间内听到自动化、增材制造、3D 打印、封闭成型、热固性塑料、热塑性塑料、碳纤维等领域的最新产品和工艺发展。 Composites One 营销传播总监 Marcy Offner 表示:“这个独特的研讨会将涵盖当今复合材料加工行业的各种趋势,而不是专注于单一终端市场。” “我们

三井化学株式会社(日本东京)宣布,它正在中国制造子公司三井先进复合材料有限公司(中山)建造新的长玻璃纤维增强聚丙烯 (LGPPP) 生产设施。 据该公司称,这将成为三井化学继日本和美国现有基地后的第三个 LGFPP 制造基地。通过新建该工厂,三井化学的 LGFPP 生产能力将增加到每年 10,500 吨。 三井化学的 LGFPP 由 Prime Polymer Co. Ltd. 开发,是一种将聚丙烯 (PP) 树脂与长玻璃纤维熔融混合而成的复合材料。据说这种轻质材料具有吸引人的外观,并在硬度和抗冲击性之间取得了良好的平衡。该公司报告称,该材料已被用于后车门未上漆的内部等领域。 据三井

在欧盟项目 Bio4self 中,一个由 Fraunhofer ICT(德国 Pfinztal)和 RWTH Aachen 纺织技术研究所参与的国际财团开发了一种自增强的聚乳酸 (PLA) 复合材料。 PLA 材料以乳酸为基础,可以从农业废弃物或特殊种植的原材料(如甘蔗)中获得。在该项目中,科学家将具有不同熔化温度的两种不同 PLA 类型组合成自增强 PLA 复合材料 (PLA SRPC),以便将较高熔点的 PLA 作为增强纤维嵌入较低熔点的基体中。 由此产生的材料刚度可以与市售的自增强聚丙烯 (PP) 复合材料相媲美。该复合材料旨在实现高机械强度和刚度以及高温和水解稳定性。此外,它是完全基

Polyscope Polymers B.V.(荷兰格伦)在汽车应用类别中荣获 JEC 创新奖。公司的XIRAN SGH30EB 自 2016 年以来,法国伟巴斯特和雷诺集团(法国布洛涅-比扬古)指定使用玻璃填充热塑性复合材料用于安装在雷诺 Scenic 的全景天窗模块上的卷帘导轨 和大风景 多用途汽车 (MPV) 模型。 据该公司称,这是该行业的一项重大汽车创新,是热塑性复合材料首次成功替代铝用于量产乘用车的此类天窗设计。 “能够赢得这个享有盛誉的 JEC,我们感到非常高兴和荣幸 创新奖。对于 Polyscope 团队来说,这是一项具有挑战性的应用程序开发,但我们很幸运能与法国伟巴

在 JEC World 2019 上,瀚森公司(美国俄亥俄州哥伦布市)推出了一种基于 EPIKOTE 系统 600-2 树脂和固化剂的双组分环氧树脂制造解决方案。该公司表示,该解决方案的目标是减轻航空复合材料的生产限制,同时保持成品部件的最高性能水平。 该解决方案基于瀚森的 EPIKOTE 系统 600-2 A 部分(树脂)和 B 部分(固化剂),使用 Hübers(德国博霍尔特)的计量和混合装置,该装置是浇铸和浸渍混合技术的领导者。瀚森为该装置开发了在线分析控制,以便在将混合物注入模具之前高效、准确地控制环氧树脂原料的剂量。 “为了满足航空航天工业严格的性能要求,环氧树脂复合材料通常通过

树脂