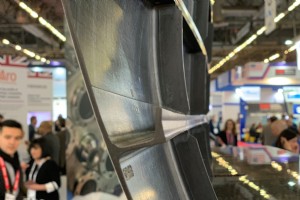

大约十年前,当树脂传递模塑 (RTM) 开始过渡到高压 RTM (HP-RTM) 时,它在汽车应用中广受赞誉,将复合材料零件的循环时间从几小时缩短到不到 2 分钟。关于将该技术应用于航空航天部件的说法较少。航空工业在传统 RTM 方面有着悠久的历史,包括用于生产数以千计的碳纤维增强塑料 (CFRP) 风扇叶片和商用飞机发动机的安全壳。空中客车公司甚至使用 RTM 为空中客车 A320 设计了一个 7 米长的一体式复合材料多翼梁襟翼。但是,是否有可能在几分钟内将这种耗时数小时的过程转变为复合材料飞机零件的全自动成型?几位主要参与者表示这是可能的。 为清楚起见,传统 RTM 在此称为 LP-RT

连续波 照片|斯科特·弗朗西斯 SAMPE 2019 在美国北卡罗来纳州夏洛特举行,这是该活动首次涉足该城市。 复合材料世界 并提供了展会和会议的亮点摘要。 波音公司 CTO Greg Hyslop 在 SAMPE 2019 上发表主题演讲。CW 照片|斯科特·弗朗西斯 波音主题演讲。 SAMPE 以波音公司(美国伊利诺伊州芝加哥市)首席技术官 Greg Hyslop 博士的主题演讲拉开序幕。他的演讲侧重于先进材料的未来,并强调了合作的重要性以及分享信息和想法的意愿。他谈到了波音公司的一些项目,从 777X 开始,它具有有史以来最大的碳纤维机翼。该飞机将于今年晚些时候开始飞

东丽集团旗下的 Zoltek Corp.(美国密苏里州布里奇顿)已将一种新型碳纤维产品设计和定型以提高片状模塑料 (SMC) 的性能。获得专利的预展布光纤,称为 PX35 KS,在生产丝束带时进行刻划,将 50K 丝束产品转换为 3K 子束,然后将其缠绕并作为多端丝束提供。一旦将预先划线的丝束送入切碎机并切断丝束的纤维长度,它就会在混合到 SMC 面团中时分解成 3K 子束。据报道,这改善了纤维处理、分散和润湿,并提供了更均匀的纤维床,从而改善了复合材料在压缩成型过程中的流动性。 Zoltek 美洲汽车业务总监 Christopher Thomas 指出:“改善分散的好处在于,它允许制造商使

TE 电线电缆公司(美国新泽西州萨德尔布鲁克)的 PEEKSense 热电偶传感器是一种用于聚醚醚酮 (PEEK) 复合材料应用的高温高压釜热电偶组件。 PEEKSense 保留了公司 AccuClave 产品线的温度感应能力,设计用于承受更高的温度(高达 400°C)以延长周期。 适用材料包括PEEK、聚芳醚酮(PAEK)、聚醚酮酮(PEKK)和聚酰亚胺复合材料。 PEEKSense 的长度在 3 到 100 英尺之间,符合特殊限制 ASTM E230/E230M、I 类 IEC 60584 和 BAC 5621。据说其他特性包括高拉伸强度、耐化学性和耐磨性;更好地处理操作员;阻燃液体聚

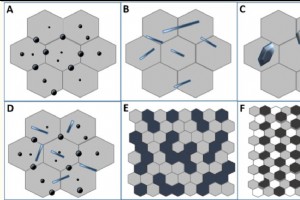

EconCore(比利时鲁汶)的 ThermHex 蜂窝技术将热塑性塑料转化为高-性能,轻质蜂窝芯结构,并结合表皮的内联层压,生产轻质夹芯板。据说真正的蜂窝结构优于其他低密度芯材,例如有时用于包装和汽车应用的凹槽或杯形结构。 EconCore 的连续蜂窝板生产技术包括进料(通过定向挤出或预挤出平膜/片材),将膜/片材真空成型为半六角“半蜂窝”图案,将图案折叠成技术蜂窝芯结构和表皮材料粘合到蜂窝芯上以制造夹芯板。据称,这种高速、内联工艺使用户能够以最低的成本、最低的重量和最低的环境影响开发产品。据称,该技术可为汽车应用提供理想的热成型性、隔热性和吸声性,例如带有可折叠套筒的可重复使用包装。该技术

无限长度的柔性印刷电路 今年早些时候,Trackwise(英国格洛斯特郡)运送了一个 26 米长的多层柔性印刷电路 (FPC)——据信是有史以来生产的最长的——用于在太阳能无人机的机翼上分配电源和控制信号(无人机)。事实上,Trackwise 为这辆车提供了 50 多个 FPC,与使用传统线束用于飞机动力和控制相比,重量减轻了 60%。 这种重量减轻使美国制造的无人机能够实现更高的有效载荷和/或改进的速度和航程。 Trackwise 使用改进的线束技术 (IHT) 制造 FPC,这是一种获得专利的卷对卷制造技术。 IHT 克服了传统制造限制,使大多数 FPC 的长度保持在两米以下,使 T

许多公司在展会上推出了新产品。例如,JM Polymers 为其 FiberX2 回收、可注塑短碳纤维增强聚酰胺 6/6 系列产品线增加了三个等级。来源 |凯蒂奥康斯基 / SPE 塑料工程师协会 (SPE, Bethel, Conn., U.S.) 于 5 月 7 日在美国密歇根州特洛伊举行会议,召开第 14 届汽车工程塑料会议 (AutoEPCON)。为期一天的活动弥合了 SPE 在底特律地区的 TPO 汽车工程聚烯烃会议 (Auto TPO) 与其汽车复合材料会议与展览 (ACCE) 之间的表现差距。 AutoEPCON 2019 年的技术计划在三个平行会议中包含四场主题演讲和 27

帝人株式会社(日本东京)宣布,其 Tenax TPCL 碳纤维热塑性固结层压板已被纳入空中客车公司于 6 月 14 日交付给日本航空公司(JAL;东京)的新型超宽体中型客机 A350 XWB。 Tenax TPCL据帝人介绍,用于连接飞机机身蒙皮、框架和纵梁部件的接头。 在过去的 30 年里,该公司为空中客车公司的几个飞机系列提供了 Tenax 碳纤维。 2014年5月,Tenax TPCL在空中客车公司的合格产品清单中注册,成为空中客车公司飞机主要结构部件中首次使用碳纤维增强热塑性塑料(CFRTP)的产品。 Tenax TPCL 使用由高抗冲击、耐热和耐化学品的聚醚醚酮 (PEEK) 热塑

XG Sciences Inc.(XGS;美国密歇根州兰辛)宣布将参与在中国开发基于其 xGnP 石墨烯纳米片的先进复合材料。协议备忘录创建了石墨烯应用开发中心 (GADC),这是中化塑料有限公司(中化;中国北京)和余姚 PGS 新材料科技有限公司(PGS;中国余姚市)的合资公司.双方合作将新型石墨烯增强型防腐涂料引入工业和海洋应用。 GADC 将开发石墨烯增强的热塑性复合材料,专门利用 XGS 生产的石墨烯纳米片。这些公司的目标是一系列热塑性材料和最终用途市场,包括汽车、工业和消费品(如服装)。合作产生的产品将通过中化和PGS在中国生产和销售。 “我们很高兴能够与中化和 PGS 合作,进

2019 年巴黎航展上复合材料密集型的空客 A400M 军用运输机静态展示。来源 |连续波 进入 2019 年巴黎航展(6 月 17 日至 23 日)的预期喜忧参半。人们希望波音为新型中型飞机 (NMA) 奠定更多基础,但 737 MAX 危机消耗了该公司的大部分精力和注意力。事实上,在航展的第一天,波音公司就商业状况发布了一份非常笼统的公告,并发布了其 20 年商用飞机预测。 NMA 上什么都没有。波音在展会期间最大的轰动是它向国际航空集团 (IAG) 出售了 200 架 737 MAX 飞机的消息。 另一方面,空中客车公司发布了 A321XLR(LR =远程),这是 A320neo 的

数十年来,纳米材料有望提供前所未有的机械性能以及可定制的复合材料的导电性和导热性。由于其独特的特性和巨大的表面积,纳米材料有可能将产品性能推向超越当前宏观 复合材料。尽管石墨烯和碳纳米管(CNTs)等纳米材料可从许多公司和网站获得,但在复合材料中的广泛应用并不明显。 与此同时,材料和术语也在迅速发展; 连续波 提供当前纳米材料的入门读物,以及新材料和供应链的重大发展。 复合材料的纳米景观 纳米材料可以是金属、陶瓷、聚合物、碳基材料或来自天然来源(如纤维素)。纳米材料在用于增强聚合物、陶瓷或金属基体时会形成复合材料,它们通常按形状(形态)分类为颗粒、纤维或薄片(参见下文“纳米材料类型和定义

如果自动纤维铺放 (AFP) 和自动铺带 (ATL) 是使复合材料在波音 787 和空客 A350 中广泛应用的制造工艺,那么 AFP/ATL 也将引领下一代商用飞机,现在在绘图板上。这次有什么不同?率。 波音公司估计,到 2037 年,全球将需要超过 31,000 架新的单通道飞机来满足乘客需求。空中客车公司预测到 2037 年需要超过 28,000 架单通道飞机。两家公司都在考虑更换他们的单通道飞机——737(波音)和 A320(空客)。预计两家公司都将在他们开发的任何新飞机上大量使用复合材料。两家公司都告诉他们的供应链预计这些飞机的生产率为每月 60-100 架,重点是 100 架。

热塑性复合材料的优点,如韧性、相对较高的平面外强度和可持续性/可回收性,吸引了飞机设计 几十年来,工程师们一直对热塑性复合材料主结构的概念有所了解。但是飞机制造 工程师一直不确定是否要找到一种经济高效的方法来将他们从 CAD 模拟推进到生产车间。然而,他们并没有被吓倒:全球仍在继续努力开发必要的制造技术——也许没有荷兰像荷兰那样顽强。 一体式 L 型纵梁。 GKN Fokker 碳纤维/PEKK 机身,专为湾流设计和制造,采用弯曲的纵向 L 型纵梁,略呈钝角,便于工具释放。 连续波 照片|杰夫·斯隆 2009 年,九家荷兰工业公司和研究机构与空中客车公司(法国图卢兹)一起成立了热塑

生产具有 A 级光洁度的复合部件并不是圣杯——有很多公司会定期这样做。然而,这样做使用树脂灌注没有 昂贵的工具或胶衣和 以每小时一份的速度?嗯,这是独一无二的。 从塑料到复合材料 Plastics Unlimited 于 25 年前由 Terry 和 Nancy Kieffer 创立,他们的儿子 Dakota Kieffer 解释说,该公司的销售和营销总监。他解释说:“他们是爱荷华州的农民,开始寻找新的、不断发展的行业,他们认为塑料比焊接或木工更好,他们不想与邻居竞争。他们研究了注塑成型、滚塑成型和回收塑料,但后来接触到了热成型,并真正理解了它。” (热成型使用热量和真空/压力将热塑性板材成

由 Hexcel(美国康涅狄格州斯坦福德)和 Arkema(美国宾夕法尼亚州普鲁士国王)牵头的联合合作项目旨在优化单向 (UD) 胶带设计和制造,以用于高速、具有成本竞争力的复合材料部件生产。用于执行适应性结构的高度自动化集成复合材料 (HAICoPAS) 项目是赫氏和阿科玛去年宣布的合作伙伴关系的一部分,旨在开发用于初级航空结构的高性能 PEKK/碳纤维 UD 胶带。 HAICoPAS 项目还旨在开发一种高效的 UD 胶带贴装技术和一种新系统,该系统能够通过在线质量控制通过焊接组装最终部件。 HAICoPAS 近期获得了 Bpifrance 和法国 Investissements dAv

朗盛(德国科隆)宣布其 Tepex 连续纤维增强复合材料用于奥迪 A8 的后座应用。这款轿车可选择配备两个电动调节的独立后排座椅,其外壳由 Faurecia Automotive Seating(德国 Stadthagen)开发,并采用混合成型工艺制造。聚酰胺 6 基 Tepex dynalite 102-RG600(2)/47% 用于此目的。短玻璃纤维增强 Durethan BKV30H2.0 聚酰胺 6,同样来自 LANXESS,用作包覆成型材料。 朗盛以该应用为例说明其 Tepex 连续纤维增强复合材料如何在用于轻量化汽车设计的各种结构部件的大规模生产中建立起来。 “选择我们的

Sicomin 的 GreenPoxy 28 专门针对用于高性能汽车结构部件和美观的内饰碳纤维部件的 HP-RTM 成型工艺。 Sicomin(法国马赛),生态树脂供应商, SR GreenPoxy 28 是 Sicomin 的 GreenPoxy 系列产品。 SR GreenPoxy 28 经 Veritas 认证,据说是一种快速循环、低毒性、第三代生物基配方,专门针对高性能结构和美观的碳纤维部件的 HP-RTM 成型工艺。 Sicomin 表示,新配方已针对快速生产周期和卓越的机械性能进行了优化。 SR GreenPoxy 28 可以在 140°C 下使用 2 分钟的固化周期

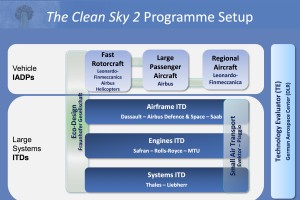

PASSARO(AeROstructures 的创新结构和功能测试能力)项目旨在开发新型多功能材料——集成隔音和高能量抗冲击性——以及一次性制造并辅以高压釜 (OOA) 的新型复合材料驾驶舱的检测解决方案热塑性复合材料原位固结和液态树脂灌注等技术。这种复合材料驾驶舱是由空中客车防务与航天公司(西班牙马德里)在清洁天空 1 期间基于 C295 飞机开发的。该项目还针对制造过程的自动化以及基于工业 4.0 概念的新测试方法,并开发符合人体工程学的先进概念,以提高飞行员的舒适度并改进人机界面。 PASSARO 项目是 Clean Sky 2 机身平台的一部分,于 2016 年 7 月启动,总工期为

来源 | TPRC ThermoPlastic 复合材料研究中心(TPRC,荷兰恩斯赫德)宣布,它目前正在完成第二个二次成型项目,该项目将开发二次成型部件的结构分析能力。 该过程是通过将 AniForm(荷兰恩斯赫德)的成型软件和 Autodesk(美国加利福尼亚州圣拉斐尔)的 Moldflow 注塑成型软件与 Abaqus 的结构分析软件相结合来模拟的。实现了一种新的几何形状来表征不同载荷条件下的界面,它提供输入数据以在模拟中根据刚度和强度预测零件性能。研究中心称已经开发出一种新技术演示器。 二次成型的后续项目将于 2019 年 10 月启动,并将通过开发用于航空航天和汽车材料的二次

Ascent 的 LSAM 机器拥有 10 x 40 的制造区域,将成为航空航天市场上最大的机器,可用于打印和加工各种热塑性复合材料。照片 | Thermwood Corp. Ascent Aerospace(美国密歇根州马科姆镇;美国加利福尼亚州圣安娜)是航空航天工具系统、工厂自动化和集成解决方案的领先供应商,宣布其最近投资了一台来自美国密歇根州的大型增材制造 (LSAM) 机器Thermwood Corp.(美国印第安纳州戴尔)。 作为其客户的新工具选项,Ascent 打算利用 LSAM 机器将叠层模具、母版、修边/钻孔夹具和真空夹具等工具以前所未有的速度推向市场。 LSAM 机器将与

树脂