铝是最常用的加工材料之一,因为大多数形式的材料都具有出色的可加工性,因此是制造中常用的材料。正因为如此,铝加工的竞争可能会很激烈。了解铝的刀具选择、运行参数和先进铣削技术背后的基础知识可以帮助机械师赢得竞争优势。 材料属性 铝是一种高度可成型、可加工的轻质材料。几乎每个行业都可以找到由这种材料制成的零件。此外,铝因其低成本和灵活性而成为原型的流行选择。 铝有两种基本形式:铸造和锻造。锻铝通常更坚固、更昂贵,并且其合金中的外部元素比例较低。锻铝也比铸铝更耐热,具有更高的可加工性。 铸铝的抗拉强度较低,但柔韧性较高。它的成本更低,并且其合金中的外部元素(硅、镁等)的百分比更高,因此比锻造材料

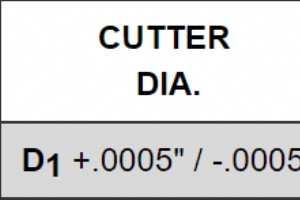

在大批量生产过程中,机械师遇到的最大困难之一是使工具在孔、壁和螺纹中保持必要的公差。通常,这是一个可能乏味且压力重重的迭代过程,尤其是对于没有经验的机械师而言。虽然每项工作都提出了一系列独特的挑战,但可以遵循一些经验法则,以确保您的零件达到其准确性要求。 什么是公差? 公差是尺寸可以落入的零件或切削工具中允许的变化量。在创建零件打印时,不能忽视工具公差,因为工具公差会导致零件变化。零件公差必须与工具公差相同(如果不大于),以确保零件精度。 切削刀具公差通常应用于刀具最关键的尺寸,例如刀具直径、切削长度、刀柄直径和总长度。在为工作选择切削工具时,选择符合严格公差标准和可靠批次间一致性的品牌至

机械师在制造粘性材料时面临许多问题和挑战。这些类型的材料包括低碳钢、不锈钢、镍合金、钛、铜和高铬含量的金属。粘性材料倾向于产生长而粘的碎片,并且容易产生积屑瘤。这些常见问题会影响表面光洁度、刀具寿命和零件公差。 具有内建边缘的连续芯片 连续切屑是长的带状切屑,当刀具切穿材料时形成,沿刀具切削刃产生的剪切平面分离切屑。这些切屑以恒定的流量沿工具面向上滑动,形成长而细的切屑。切削时产生的高温、压力和摩擦都是导致粘屑粘附在切削刃上的因素。当这种堆积的边缘变得足够大时,它可能会折断,在工件上留下一些多余的材料,或者在工件上造成不良的表面光洁度。 冷却液 在加工粘性材料时,使用大量冷却剂有助于温度

在许多商店中,不锈钢与铝一样常见,尤其是在为航空航天和汽车行业制造零件时。它是一种用途广泛的材料,具有许多不同的合金和等级,可以适应各种应用。然而,铣削钢也可能非常困难。不锈钢是臭名昭著的立铣刀杀手,因此调整您的速度和进给量并选择合适的刀具对于加工成功至关重要。 材料属性 不锈钢是高合金钢,其耐腐蚀性优于碳钢和低合金钢。这主要是由于它们的铬含量高,大多数等级的不锈钢合金至少含有 10% 的元素。 不锈钢可分为五类之一:奥氏体、铁素体、马氏体、沉淀硬化 (PH) 和双相不锈钢。在每一类中,都有一种基本的通用合金。从那里开始,对基础的成分进行微小的更改,以便为各种应用创建特定的属性。 作

切削刀具的刀柄是刀具中最重要的部分之一,因为它对夹头与刀具的连接至关重要。有几种类型的刀柄,每种刀柄都有自己的公差和合适的刀柄方法。最流行和最有效的刀柄之一是收缩配合刀柄,它适用于 h6 刀柄,但这意味着什么,它有什么好处?这种类型的刀柄与具有标准刀柄公差的刀柄有何不同?要回答这些问题,首先要探索公差的原理。 公差原则 定义行业标准公差 操作 CNC 机床的机械师和工程师应该熟悉两类柄部公差:孔基础和柄(或轴)基础。孔基础系统是最小孔尺寸是公差的起点。如果孔公差以大写“H”开头,则孔具有正公差而没有负公差。小腿基础系统是以最大小腿尺寸为起点的。该系统与孔基系统的思想相对相同,但如果公差以小

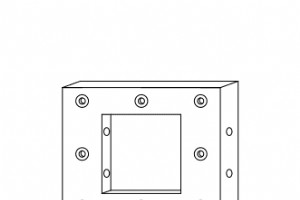

在为加工操作设置设备时,机械师需要考虑许多变量。在数控工件夹持方面,以 10 分钟的周期时间夹持公差松散的重复零件与以 10 小时的周期时间夹持紧公差的专用零件之间存在一些重大差异。确定哪种方法最适合您的加工工作对于保持高效操作至关重要。 CNC 工件夹持装置 理想的工件夹持装置具有易于重复的设置。出于这个原因,一些机器具有标准的工件夹持装置。虎钳通常与铣床一起使用,而卡盘或夹头则在运行车床时使用。有时,零件可能需要定制的数控夹具设置,以便在加工过程中正确固定零件。夹具和夹具是定制设备的示例。 夹具和夹具 夹具是一种工件夹持装置,用于夹持、支撑和定位工件,并引导切削工具进入特定操作(通常通

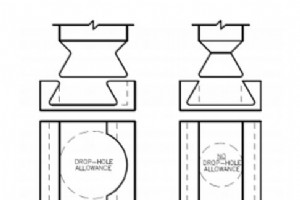

燕尾刀是在零件中形成梯形形状或燕尾槽的切削工具。由于这些工具的形式,需要特别考虑以实现较长的工具寿命和卓越的结果。在加工 O 形环槽时尤其如此,因为此操作需要刀具落入零件中才能开始切削。使用适当的工具进入方法,特别是了解何时需要(和不需要)落孔余量,对于防止发生常见的燕尾槽事故非常重要。 什么是落孔? 在设计带有 O 形圈凹槽的零件时,落孔余量的考虑是关键的第一步。落孔是在粗加工/开槽操作期间铣削的偏心孔。此功能允许使用更大、更刚性的工具。这是因为刀具不再需要装入槽中,而是装入直径大于刀具直径的孔中。 为什么要考虑添加 Drop-Hole? 与没有落孔余量的刀具相比,具有落孔余量的刀具

虽然许多因素会影响加工操作的结果,但一个经常被忽视的因素是切削刀具的螺旋角。刀具的螺旋角是用刀具中心线与沿切削刃切线的直线所成的夹角量度的。 较大的螺旋角(通常为 40° 或更大)会“更快”环绕工具,而“较慢”的螺旋角通常小于 40°。 在为加工操作选择刀具时,机械师通常会考虑材料、刀具尺寸和槽数。螺旋角还必须考虑到有助于有效排屑、更好的零件光洁度、延长刀具寿命和缩短循环时间。 螺旋角经验法则 一个通用的经验法则是,随着螺旋角的增加,沿切削刃的接合长度将减少。也就是说,慢速和高螺旋角有许多优点和缺点,它们会影响任何加工操作。 慢速螺旋工具 <40° 好处 增强的强度 - 更大的

尽管是一种较软的材料,但石墨实际上是最难加工的材料之一。在加工这些零件时,机械师需要在工具、冷却剂使用和人身安全方面做出许多考虑。这篇“In The Loupe”帖子将探讨材料特性、需要考虑的关键加工技术以及正确选择切削刀具以在这种棘手材料上取得成功的技巧。 什么是石墨? 虽然石墨是碳的同素异形体,但这两个术语不能简单地互换。碳是一种元素,可以形成几种不同的同素异形体,包括石墨、金刚石和富勒体。石墨恰好是最稳定的碳形式,也是最常见的,因为碳在标准条件下自然以石墨的形式存在。 石墨以其卓越的导电性和耐高温和耐腐蚀而闻名。这使其成为航空航天、电极、核能、能源和军事工业中高温、高压情况下的常

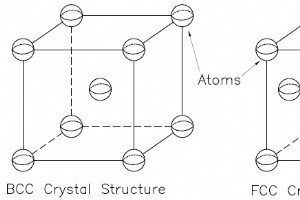

许多类型的钢对称为淬火的热处理方法有有益的反应。工件材料选择过程中最重要的标准之一是淬透性。淬透性描述了金属在高温淬火后可以硬化的深度,也可以称为硬化深度。 钢的微观尺度: 钢在微观层面上的第一级分类是它们的晶体结构,即原子在空间中排列的方式。体心立方 (BCC) 和面心立方 (FCC) 配置是金属晶体结构的示例。 BCC 和 FCC 晶体结构的示例如下图 1 所示。请记住,图 1 中的图像旨在显示原子位置,并且原子之间的距离被夸大了。 下一级分类是一个阶段。一个阶段 是具有相同物理和化学性质的材料的均匀部分。钢有 3 个不同的阶段: 奥氏体:面心立方铁;具有 FCC 晶体结构的铁和钢

在 CNC 木工加工过程中,机械师经常将木材误认为是一种“易于加工的材料”,因为这种材料比金属软得多。从某种意义上说,这是真的,因为与大多数金属相比,您可以在 CNC 木工中以更高的进给率对木材切削参数进行编程。然而,另一方面,木材有许多独特的特性需要加以考虑,以优化切割过程以实现最大效率。 利用 Harvey Tool 的速度和进给量充分利用您的 CNC 木工项目 用于 CNC 木工的木材类型 木工用木材主要分为 3 类:硬木、软木和工程木。 硬木 硬木树的教科书定义是被子植物,通常被称为阔叶树。一些例子是橡树、桦树和枫树。这些类型的树木通常用于制作高质量的家具、甲板、地板和建筑构件。

在车削操作中,当工件在夹紧的卡盘或夹头夹中旋转时,刀具是静止的。许多操作都是在车床上进行的,例如端面加工、钻孔加工、开槽加工、螺纹加工和切断应用。必须为正在加工的材料类型使用正确的刀具几何形状和切削参数。如果在车削操作中未正确应用这些参数,则可能会出现积屑瘤 (BUE) 或许多其他故障模式。这些故障模式对切削工具的性能产生不利影响,并可能导致整体报废。 在显微镜或放大镜下检查切削刀具时,可以明显看出几种不同类型的车削刀具故障模式。一些最常见的模式是: 正常的后腹磨损: 唯一可接受的刀具磨损形式,由使用过的切削刀具的正常老化引起,并在切削刃上发现。 这种由工件材料中的硬质成分引起的

立铣刀的预期寿命取决于其用途、材料特性和涂层。对于机械师来说,过早磨损和刀具破损是很容易避免的头痛问题。这些问题可能导致零件质量差、机器停机,甚至是零件报废。了解这些工具在主轴中面临的问题是解决这些问题(如果发生)的关键第一步。 工具过早磨损 原因 立铣刀中的刀具过早磨损是机械师将面临的最常见问题之一。当切削速度快于刀具的推荐速度时,或者有趣的是,当立铣刀的速度和/或进给量太轻时,刀具磨损通常是一个问题。 此外,如果不使用适当的刀具涂层,硬质和天然研磨材料会对切削刀具造成严重破坏。涂层对于切削工具和切削操作起着无数的作用,包括提供耐磨性和帮助提高排屑效率。 其他导致过早磨损的常见原因

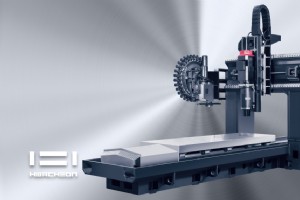

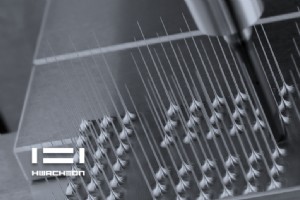

专为高速和最高精度而设计 立式加工中心 SIRIUS-UM+ 配备华川制造的 20,000 – 45,000rpm 主轴,为需要微米级高速和高精度的零件提供最高的灵活性,并具有一流的表面光洁度。 X / Y / Z(750 / 500 / 450mm)的行程范围,提供卓越的技术,整体机器设计和制造。 SIRIUS-UM+ 旨在满足模具应用中的最高要求,在精度和表面质量方面,机器首先是“机械刚性和准确”。之后,电子用于将机器精度微调至最后微米。 设计中的另一个主要考虑是整合行业反馈,以实惠的价格提供高性能和可靠的加工中心。 SIRIUS UM+ 的主要功能 低中心设计,进一步提高了静

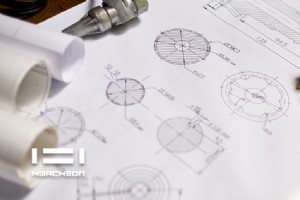

加工中最重要的任务之一是确保您的新 CNC 机床准确无误。但是,鉴于可用的选项、配置和价格令人眼花缭乱,您如何为您的工厂选择合适的工具? 在本文中,我们将引导您完成购买新机床时优化 CNC 机床精度、可重复性和公差所需的分步过程。 是时候投资新的 CNC 机床了 想象一下,您有一个新的制造机会或任务可供您使用。您查看工程师的图纸以了解需要完成的工作,并开始计划加工特定零件的顺序和流程。 您检查现有机器,并检查机器操作员的技能熟练程度,看看他们是否可以制造该部件。 不幸的是,您当前的 CNC 机床没有制造零件所需的公差。它们可能规格较低或太旧而无法满足这种新需求。 发生这种情况时,您

设计用于加工细长零件、大板和多夹紧应用。 双立柱立式加工中心L1 / L2 采用华川制造的 BT / BBT 40 主轴,转速为 10,000 – 15,000 rpm,为需要长 X 轴高速移动、最佳精度和最高质量表面光洁度的加工零件提供高度灵活性。 X =1500 至 3000 毫米、Y =950 至 1100 (1200) 毫米、Z =500 毫米的行程范围,它结合了卓越的技术、机器设计和制造。 L 系列旨在满足零件制造应用在精度和表面质量方面的最高要求。机器首先是“机械刚性和精确 ”通过使用双列结构。之后,电子用于将机器精度微调至最后微米。 特定行业的反馈提供了使用这种特定机器设

性能更佳 快速发展的 CNC 技术正在推动无处不在的创新,尤其是在 CNC 机床和软件方面。能够创新并保持竞争力的关键是利用适应市场需求的技术趋势。 华川以技术和市场需求为动力,我们的共同使命是为制造公司的车间提供更多优质产品。 Hwacheon 成功的 Hi-TECH Line 的最新版本 – Hi-TECH 750。 CNC 车床配备 15 – 24” 卡盘和全轴实心盒导轨。 HI-TECH 750 是在十多年前推出的非常成功的 Hi-TECH 850 系列之后诞生的。直到今天,每台生产和交付的 Hi-TECH 850,其中一些配备了定制的变体和规格,每天都在运行。 新型Hi-T

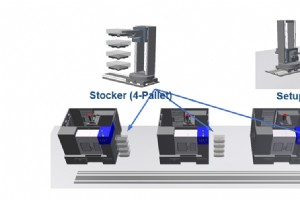

自动化是无处不在的流行词。 制造商在管理零件复杂性和快速交付、不断提高的质量、减少人力和成本的压力方面面临着前所未有的挑战。因此,重点已转移到自动化,以每天/每周/每月利用更多时间进行生产并提高生产的灵活性。 在华川,我们与许多客户合作,通过将加工中心与多托盘系统集成——高度灵活的自动化生产线来利用技术。 这种方法使我们的客户能够使加工过程适应不同的选择,并在尽可能短的时间内响应周转过程。 配备华川加工中心和多托盘存储系统的自动化生产线 任何给定的工件都需要使用 CNC 机床,随着需求的不断发展,现在更是如此。自动化系统与一台或多台数控机床的集成增强了加工能力,并为“高产量低混合”和

CNC 机床是当今现代制造环境中必不可少的工作工具。对更高生产速度的持续需求、不断变化且复杂性更高的零件以及对始终如一的产品质量的关注要求您的 CNC 机床保持最佳状态以满足或超过这些要求。 这里有一些提示,可以帮助您在很长一段时间内从 CNC 机床中获得最大价值。 #1 设置 做 在您的 CNC 机床附近准备和放置夹具、工具和材料,以减少设置时间并使转换尽可能简单。如果空间不允许您在机器旁边或附近这样做,您应该在您的设施内分配一个特定的位置进行准备工作。这将确保有针对性的准备工作以及您完成工作所需的一切准备就绪。 不要 如果可能,创建复杂的设置过程,因为它们可能会导致不必要的停机和错误。

CNC 加工是当今制造业的关键必需品。高品质的 CNC 加工零件被用于在世界各地创造高品质的产品。这些部件必须符合客户指定的设计规范并遵循行业标准才能准确有效地发挥作用。 不符合要求的规格和设计的零件会导致意想不到的问题,从而导致巨大的停机时间和成本。例如,一个不准确的航空零件可能会导致设备在飞行过程中出现故障,危及许多人的生命。同样,有缺陷的制动盘或卡钳可能会导致汽车事故,或者数千辆汽车的召回代价高昂。 制造商充分了解及时生产优质零件的重要性。不这样做可能会导致客户流失和新的未来订单。 那么,在CNC加工中生产优质零件需要什么? #1 检查您的加工项目 首先,你需要对

数控机床