近年来,热塑性复合材料 (TPC) 因其在提高生产率和减轻重量方面的巨大潜力而得到广泛推广。使用 TPC 提高生产率的讨论最多的话题之一是自动纤维和胶带铺放 (AFP/ATP) 期间的原位固结 (ISC)。 ISC 实际上首先用管子等受限结构进行了演示,并且继续为外包装压力容器和储罐提供巨大潜力。这些结构可以使用激光辅助绕带 (LATW) 制造,其中包括激光辅助绕带 (LATP) 机器和旋转心轴(图 1)。 AFP/ATP 头安装在 CNC 六轴机器人上,并使用激光加热传入的胶带和基材以熔化热塑性聚合物。然后使用滚筒将胶带压在基材上,以促进层间粘合和固结。 第一层策略 与任何增

Clean Sky 2 宣布其 ECOFUNEL 项目成功开发了一种新型热塑性塑料,据说它与当前最先进的材料一样有效,并且还交付了几个真实规模的环境控制系统 (ECS) 原型部件用于使用这种新材料的飞机应用。 该财团指出,在 ECS 内将金属部件转换为复合材料有两个主要好处:减轻重量和消除对有害铬表面处理的需要。铬既对环境有毒又致癌,因此减少这种元素的使用也将为工人带来健康益处。 由此产生的纤维增强热塑性塑料配方保留了增强的导电性,可以在 ECS 中使用,而无需使用电编织物来确保电气连续性。据报道,与参考材料相比,它的导电性高出八倍,机械性能仅下降 20%。在这个阶段,与金属基线设计相

广泛采用复合材料的一个长期障碍,特别是在汽车行业,是需要大批量生产和比许多类型的复合材料制造工艺可行的成本更低。初创公司 WEAV3D Inc.(美国佐治亚州诺克罗斯)正在寻求通过其在自动化编织工艺中制造的连续热塑性复合增强晶格结构来解决这些问题,WEAV3D Inc. 预测,该结构旨在实现无浪费、经济高效的设计,大批量生产的推动者。 从概念到商业化 WEAV3D Inc. 的创始人兼首席执行官 Christopher Oberste 在获得博士学位期间为他的技术开发了最初的概念。 2014 年在佐治亚理工学院(乔治亚理工学院,亚特兰大)获得材料科学与工程博士学位。他在聚合物和纤维工程方

朗盛(德国科隆)3 月 16 日报道称,初创公司 Carbon Mobile(德国柏林)本月推出的 Carbon 1 MK II 智能手机已用先进的复合材料取代塑料和铝。据称是首款碳纤维智能手机,生产外壳的基础材料是来自 Lanxess Tepex dynalite 产品系列的热塑性复合材料,并用 1K 连续碳纤维细丝增强,实现轻薄设计,体积减少 5%塑料。 “我们为承受相当大机械应力的轻质部件开发的复合材料不仅仅允许极薄的壁厚。事实上,凭借其高度的强度和刚度,它还有助于使外壳在日常使用中非常坚固,”朗盛应用开发方面的 Tepex 专家 Philipp Genders 解释道。 “此外,

3 月 16 日,Sicomin(法国 Châteauneuf les Martigues)确认其 GreenPoxy 树脂用于建造可持续的 Mini 6.5 级游艇 FLOKI 6.5。 6.5 米 FLOKI 由 Atelier Interface(法国)的 Antoine Mainfray 设计,Antoine Mainfray 是领先的造船工程师和生物复合材料专家,他为据称世界上最快的 IMOCA、VOR 和 ULTIM 级别的赛艇建造了结构最新的生物复合材料和经济高效的平板制造工艺。 迷你 6.5 级游艇在 1970 年代后期由英国水手 Bob Salmon 首次提出,是一种新型的

图片来源:UBQ Materials UBQ Materials(以色列特拉维夫)是一家初创公司,它开发了一种生物基热塑性塑料,由转化的家庭垃圾(如食物垃圾和纸制品)组成。 3 月 22 日,该公司宣布,在通过质量与控制协会的成功审核后,其已获得 ISO 9001:2015 和 ISO 14001:2015 质量和环境管理体系认证。该认证证明该公司符合使用其 UBQ 材料生产和销售各行业制造用原材料的国际标准。 该公司表示,其专利技术将垃圾填埋场生活垃圾转化为可持续的、基于生物的、具有成本竞争力的热塑性材料,称为 UBQ。这种专有材料旨在在许多应用中替代传统的油基塑料,该公司报告说,生产的

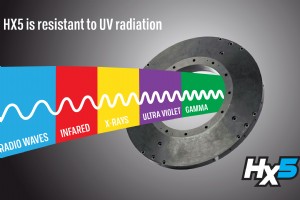

Alpine Advanced Materials(美国德克萨斯州达拉斯)最近报告说,它在其旗舰 HX5 热塑性纳米复合材料的不断增长的优势中增加了抗紫外线能力。基于同时使用 UVA 和 UVC(紫外线 A 和紫外线 C)照射的测试,该新型材料对两种紫外线波长均表现出出色的抵抗力,且对其外观或机械性能均无不利影响。 Alpine 说,由于其高频和大量能量,紫外线与分子相互作用并可能导致材料降解。了解 UVA 暴露的影响很重要,因为它占到达地球表面的紫外线辐射的 98%。另一方面,鉴于 UVC 在净化表面(尤其是 COVID-19 之后)的用途,它变得越来越重要。 Alpine Advanc

与任何大城市地区一样,哥伦比亚波哥大的储水和输水很复杂。挑战不在于供应,因为这座拥有约 900 万人口的城市每年降雨量达 32 英寸(824 毫米),加上波哥大河流经这座城市。面临的挑战是捕获这些水,对其进行处理,然后将其储存起来,以便根据居民和企业的需要保持饮用水和可用。为此,Empresa de Acueductos y Alcantarillados(渡槽和下水道公司,EAAB,波哥大)多年来在整个城市建造了一系列 59 个水箱,用于储存处理过的水并确保供应给客户。 其中一些水箱是真正的水箱——全封闭以保护水免受外部因素的影响。其他的,其中许多是旧的,是大型混凝土盆,用一系列可拆卸的盖

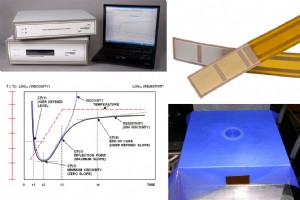

我写过关于通过 AvPro(美国俄克拉荷马州诺曼市)ThermoPulse 微线传感器进行固化监测的文章,该传感器旨在用于其固化管理系统,以及 Synthesites(比利时 Uccle)直流 (DC) 介电传感器,用于输入现场监测和实时 Tg 评估。在这篇博文中,我将讨论 Lambient Technologies(美国马萨诸塞州剑桥)及其在交流电 (AC) 电介质传感器方面的历史,以及他们最新的结合了交流和直流电介质分析 (DEA) 的 LT-440 仪器。 “这两种技术各有优缺点,”Lambient 创始人 Huan Lee 说。 “结合交流和直流测量为研发、质量控制和制造过程中的现场监

TUMI(美国新泽西州南普莱恩菲尔德)是一个国际旅行和生活方式品牌,推出了与豪华超级跑车制造商和英国一级方程式车队迈凯轮合作设计和开发的新型复合胶囊行李箱和旅行系列。 据称,该九件套系列的细节、材料选择和经久耐用的品质反映了 TUMI 和迈凯轮不断追求更高水平卓越的共同愿景。主要旅行物品包括 Aero International 可扩展四轮随身行李和 Quantum Duffel。随身携带物品采用混合材料制成,包括 Tegris,这是一种用于赛车的耐磨热塑性复合材料。硬壳与模压织物前面板形成鲜明对比,前面板采用受超级跑车影响的设计,在整个合作过程中得到呼应。内饰采用压缩带,其灵感源自赛车和限

L&L Products(美国密歇根州罗密欧)推出了一种名为 T-Link 的新技术系列,这是一种先进的工程热塑性树脂,据称具有出色的粘合性能。 L&L 表示,推动 T-Link 的愿景是让客户能够从树脂的粘合性能以及工程热塑性塑料的可回收性、可修复性和可成型性中受益。报告的结果是缩短了高性能、轻量化应用的工艺周期时间。 由于其热塑性,据说 T-Link 适合深拉零件,允许生产不规则形状的组件。 根据应用需求,L&L 提供颗粒、薄膜、纱线、粉末、纤维面纱和单向胶带格式的 T-Link。 T-Link 的薄膜格式自 2014 年开始投放市场,并已作为基体树脂解决方案应用于航空航天、装甲和体育

4 月 6 日消息,RAMPF Tooling Solutions(德国格拉芬堡)及其合作伙伴 Gusstech(波兰克拉科夫)正在为客户提供高性能环氧板和液体材料,并为尖端复合材料施工提供技术支持。两家公司共同表示,他们为波兰市场提供单一来源的综合复合材料专业知识。 RAMPF Tooling Solutions 的高性能 Raku Tool 环氧树脂板用于模具、叠层工具生产和直接工具。尺寸稳定,在 110ºC – 200ºC 的温度范围内具有线性热膨胀系数,环氧树脂板易于研磨,灰尘很少,没有等静压碎屑。可提供与板子特别匹配的粘合剂进行粘合。 例如,RAMPF 表示该系列中众多出色的产品

空中客车公司的明日之翼 (WOT) 计划于 2015 年启动,在过去六年中一直在探索用于单通道商用飞机机翼的更具成本竞争力、更高吞吐量的材料、制造和组装技术(参见CW 之前对 WOT 计划的报道)。 根据荷兰 GKN 航空航天全球技术中心 (Hoogeveen) 的主任 Arnt Offringa 的说法, GKN Aerospace(英国布里斯托尔)一直非常积极地参与 WOT 计划,包括开发通过树脂传递模塑 (RTM) 和四个铝翼肋制成的翼梁演示器。 GKN Aerospace 最近交付的另一项技术演示涉及开发具有成本竞争力的热塑性复合肋条,以及用于一次性、非高压釜 (OOA) 制造的创

地平线 2020 项目 SUSTAINair 是 11 个欧洲研究组织和工业合作伙伴的合作项目,最近于 2021 年 1 月启动,旨在研究和开发实现循环航空经济的解决方案。这包括提高资源效率和飞机性能,同时减少整个飞机生命周期的浪费和材料成本。财团合作伙伴指出,尽管航空业陷入不确定性,但推动大流行后航空业的绿色转型仍然是各国政府提供复苏之路的战略目标。 更具体地说,欧盟资助的研究旨在根据循环经济行动计划使整个航空供应链生态系统更加绿色,为航空航天制造设定新标准并增强跨部门协同效应。 SUSTAINair 项目预计将为航空业提供一条通向更具成本效益的低碳经济的跑道,同时解决资源消耗、浪费和排放

普渡大学的复合材料制造模拟中心(CMSC,西拉法叶,美国)和 Thermwood 公司(美国,戴尔)已同意建立一个大型增材制造 (LSAM) 实验室,以进行行业资助的研究大规模复合热塑性增材制造(AM)。 新工厂将在位于印第安纳州西拉斐特普渡研究园的普渡印第安纳制造研究所建立,由普渡 CMSC 人员配备和运营。新设施的正式名称是“普渡大学 Thermwood LSAM 研究实验室”。 新实验室将配备LSAM 105(十五)大型增材打印机和相应的五轴LSAM增材微调机,以及多种配套系统。 Thermwood 表示,该装置能够以高达 100 磅/小时的打印速度打印和修剪高达 5 x 10 x

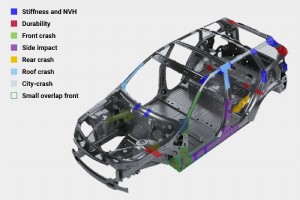

尽管复合材料在汽车白车身 (BIW) 结构中取得了一些进展,但在汽车这一领域使用的材料长期以来一直以钢和最近的铝为主。因此,汽车制造商严重依赖焊接和机械紧固件(如螺栓和螺钉)来连接金属结构。虽然通常很坚固,但焊接接头和紧固件可能会失效。它们在提高刚度(不会过度增加质量)或减轻噪音/振动/粗糙度 (NVH) 或通过车辆的碰撞能量方面也几乎没有作用。应对这些挑战的一种方法是用复合材料和结构粘合剂加固白车身接头和空腔。 这种解决方案的一个例子是一类称为复合车身解决方案 (CBS) 的材料/技术。这些包括用于增强主要车辆结构的 3D 结构插入件,这些结构结合了 BIW 或其他车辆子结构的元素、热塑性

Cato Composites(荷兰莱登)是一家高质量连续纤维增强热塑性复合材料 (CFRTC) 产品和组件的制造商,已利用 COVID-19 大流行作为投资机会并为未来增长做准备。 2020 年 11 月,该公司更换了原址,新建了一座更大的工厂,该工厂位于荷兰莱登的同一个商业园区哈夫兰。 “大流行爆发时,我们第一次看到订单减少,”董事总经理 Joost van Lindert 解释说。 “我们认为这段平静时期是投资和为我们的增长战略做准备的合适时机。新工厂为卡托提供了足够的空间来扩大我们的产能。” Cato Composites 不仅投资了一家新工厂,而且还扩大了其团队。 “我们扩大了开发

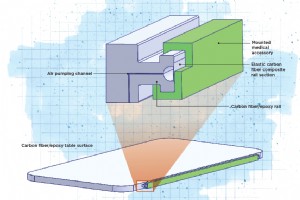

全复合材料桌面、侧栏和可选的手术臂可扩大 X 射线透明度区域。 轨道和铰链连接系统内的弹性复合材料部分支持空气泵系统,可将医疗设备牢固地连接到桌子上。 技术是未来复合材料接合技术的跳板。 碳纤维复合材料通常用于制造手术台的表面。与金属或其他材料不同,碳纤维复合材料可透过 X 射线,这一特性有助于拍摄患者的放射线图像。然而,正如 WIT-Composites(波兰卢布林)发现的那样,传统的检查台设计并不总是最能满足医务工作者的需求。 WIT-Composites 专门为各种市场(包括医疗保健)的客户提供高度工程化、高压釜固化的碳纤维复合材料部件。 2017 年,WIT-Composites

Sicomin(法国Châteauneuf les Martigues)生物基环氧树脂系统和阻燃(FR)环氧树脂解决方案的配方设计师和供应商推出了其新的SR FireGreen 37 FR 手层压树脂。该公司 GreenPoxy 生物环氧树脂系列的最新产品结合了卓越的防火性能和更可持续的配方,具有 25% 的植物碳含量。 SR FireGreen 37 是一种膨胀型环氧树脂系统,针对手工层压工艺进行了优化,可与一系列固化剂一起使用,以调整制造过程中的固化时间。 FireGreen 37 具有不含卤素的化学成分,因此在火灾情况下的烟雾不透明度和毒性非常低。 Sicomin 的新型树脂系统适用

基于从领先市场参与者的广泛测试中获得的经验,Berndorf Band Group(奥地利伯恩多夫)最近改进了其模块化双带压机技术,通过集成两个用于高温/高压的创新模块来连续巩固热塑性复合材料层压板和可调节的冷却区。据报道,这项创新可实现高性能热塑性复合材料的高速生产,同时满足质量标准,在产量和工艺灵活性之间实现了突破性的折衷。这项创新将在 Berndorf 的研发中心进行客户测试。 该公司指出,在 Berndorf 研发中心的 800 毫米宽的中试规模资产上,已经与行业领导者进行了多年的广泛客户测试。这些试验证明了该技术适用于基于单向 (UD) 胶带的层压板加固,尤其是在工程塑料领域 (P

树脂