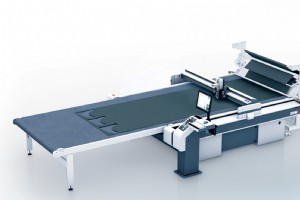

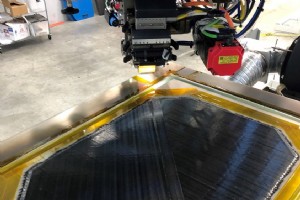

Zünd America Inc.(美国威斯康星州橡树溪)提供各种为复合材料行业量身定制的数字切割和工作流程解决方案,包括演示其完全配置的 Zünd M-2500 用于切割和标记/标签。 Zünd 的模块化、可定制刀具系统是汽车和航空航天领域的理想选择,据说能够提供高质量的切割,并且可以在满足最高安全标准的同时处理要求苛刻的材料。 可加工的原材料包括干燥或预浸碳纤维、玻璃纤维、热塑性有机片材、蜂窝和泡沫芯材等。所有材料都可以在一个单一的多功能切割系统上进行切割,该系统还提供一系列标记和标签工具。 此外,Zünd 表示,其切割系统系统地面向全自动化生产,并提供额外的选项和半自动生产工作流程

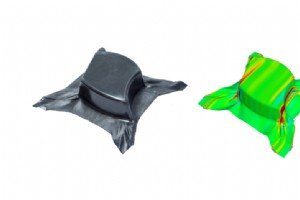

注意:本文的信息和图片是从热塑性复合材料研究中心(TPRC)教授的“热塑性复合材料的高级成型”课程中获得的。 热塑性复合材料 (TPC) 首先在航空航天和其他轻量化应用中对更快生产率的需求中获得优势。在几分钟内完成零件生产,使热成型(也称为冲压)成为最常见的热塑性复合材料工艺,也是第一个批量生产飞行零件的工艺(参见“在热塑性复合材料温床内部”和“热塑性复合材料剪辑时间……”)。 该过程从坯料开始——具有所需层板方向的预固结热塑性复合层压板——包括以下步骤(图 1):坯料准备(切割和固定)、坯料加热、转移到模具、坯料定位、成型、冷却、零件脱模和修边/精加工。热成型工艺是一个简单的概念,但涉及复

图片来源:C. A. Litzler C. A. Litzler Co. Inc.(美国俄亥俄州克利夫兰)重点介绍了其改进的标准热塑性预浸料机。该系统可用于水性树脂、各种纤维,并可生产各种宽度的预浸料。 该系统的特点包括: 纤维饱和和浸渍 使用 CFD 建模的不锈钢循环泥浆浸渍槽 混合和分配歧管 浸入式滚筒以促进润湿 水/溶剂去除和树脂预热 使用红外线烘箱是因为它们不会干扰树脂的分布 加热模具 精密加工以保持/改善树脂分布 在整个卷材上和沿卷材均匀的温度分布,以实现均匀的渗透和润湿 伺服驱动压实辊可改善表面光洁度 Litzler 自动化控制系统和图形界面可靠且易于使用。

Distributor Composites One(美国伊利诺伊州阿灵顿高地)、闭模联盟和 15 个行业合作伙伴进行现场演示,展示真空灌注、预浸料加工、硅胶袋成型、轻质树脂传递成型 (LRTM) 和热塑性塑料技术的最新创新在U27展位。演示在一个大型封闭的舞台区域内进行,为与会者提供安全而清晰的视野。 “我们很高兴能回来,”Composites One 营销传播总监 Marcy Offner 说。 “在 CAMX 上进行现场演示是一个独特的机会,可以帮助制造商了解提供更高可靠性的工艺,使他们能够发现克服所面临挑战的新方法,并看到提高效率和节省成本的新技术。” 与会者还将了解 Aerova

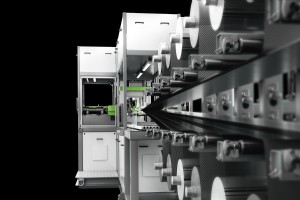

图片来源:Airborne Airborne(荷兰海牙)介绍了其最新的复合材料制造自动化解决方案。即插即用的集成自动化配套系统可以直接从传送带切割机上拾取复合层,以将它们分类、排序并将其存储在紧凑且快速的缓冲站中。 Airborne 声称,全自动和数字化系统为复合材料部件生产商提供了一个强大、灵活和高效的流程,可以将材料卷转换为分类和排序的层套件。 集成了传送带式层板切割机,可将层板准确切割成所需的形状。层板处理系统由工业机器人和专有的拾放技术组成,可安全地将层板与嵌套分开而不会变形。该系统能够处理热固性预浸料、热塑性预浸料、干纤维和消耗品(如箔、树脂薄膜等)。缓冲站能够在 40 个托盘上

纤维加工专家和定制机械制造商 Cygnet Texkimp(英国诺斯威奇温彻姆)展示了其长丝缠绕创新中心的启动, 旨在加速复合材料在氢技术中的应用。 这是该公司复合材料演示中心的第一阶段开发,最终将容纳其所有加工技术的生产规模示例。公司希望新设施能让客户探索纤维缠绕工艺的各个方面、评估材料、优化工艺设计并通过协同开发完成初始验证阶段。 Cygnet Texkimp 的标准、多轴和 3D 卷绕机将与其热塑性和热固性预浸料加工线以及高压分切和卷绕技术一起用于安全的客户试验。该公司的热塑性塑料生产线旨在使用标准聚合物生产高级热塑性预浸料,作为热固性技术的更清洁、更环保和更可回收的替代品。 C

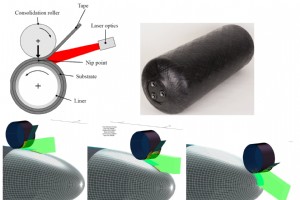

OTOMcomposite(荷兰恩斯赫德)是一家为自动纤维铺放 (AFP)、激光辅助铺带 (LATP) 和激光辅助绕带 (LATW) 技术提供工程服务和软件的初创公司。 LATP 和 LATW 是生产先进热塑性复合材料部件的有前途的制造技术(参见 LATW 的挑战)。该过程的主要要素如图 1 所示。(更多详细信息,请参见“干式纤维铺放:超越极限”)。 图。 1. 激光辅助胶带放置 (LATP) 和胶带缠绕 (LATW) 工艺的主要元素。图片来源:Amin Zaami 等人的“IV 型压力容器连续激光辅助相邻环箍缠绕过程中的温度变化”。 当纤维增强预浸带在“原位 ,”这可以降低生产成本并

6 月 27 日,来自 Champion Motorsport(美国佛罗里达州庞帕诺比奇)的改装 911 Porsche GT2 RS Clubsport 赛车在 99th 的 Time Attack 1 Division 中获得第一名 美国科罗拉多州科罗拉多斯普林斯派克峰国际爬山活动 该团队成功的秘诀之一是汽车的空气动力学结构——机翼、车身底板、扩散器和车辆上的其他部件,这些部件在车辆行驶时更有效地在车辆周围移动空气。其中许多组件是由合作伙伴 Stratasys(以色列雷霍维特和美国明尼苏达州伊甸草原)3D 打印的,包括首次成功应用新型免工具碳纤维包裹夹芯技术。 验证 3D 打印工具和

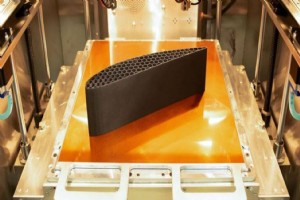

AON-M2 构建室,带有短切碳纤维/PEEK 部件,由 Solvay KetaSpire AM 灯丝 CF10 LS1 制成。图片来源:AON3D AON3D(加拿大蒙特利尔)宣布了其新型 AON M2+ 高温工业 3D 打印机。 AON3D 声称拥有业内最大的低于 100,000 美元的主动加热构建体积和开放材料生态系统,旨在使各种规模的企业都可以使用全尺寸和功能性 3D 打印。据 AON3D 首席执行官 Kevin Han 介绍,AON M2+ 是由公司的材料科学家团队设计的,旨在充分利用当前和未来经济的热塑性塑料、碳纤维复合材料以及 PEEK、PEKK 和 ULTEM 等高性能聚合物

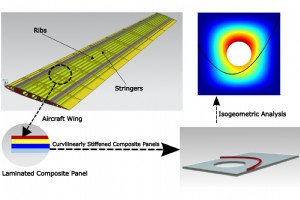

单元化结构正被用于建造更轻、更环保的飞机。这种先进的多层复合材料具有高强度重量比,因此越来越多地用于航空航天和造船等行业。 然而,当用于高超音速航天器时,由于飞行器表面与大气之间的摩擦导致空气动力加热,这种结构会在短时间内经历显着的温升。这种现象在再入和发射过程中更为突出。因此,考虑热效应在此类结构的设计和分析中具有重要意义。 由于对层压复合材料的要求增加,对于大量工程应用,不可避免地要使用具有任意形状切口的板。但是,由于此类切口的存在,结构对载荷的响应会受到显着影响。由于带切口的层压复合材料的研究是一个复杂的问题,数值方法被广泛使用。现在,弗吉尼亚理工学院和州立大学(美国弗吉尼亚州布莱克

图片来源:Magnolia Advanced Materials Inc. Magnolia Advanced Materials Inc.(美国乔治亚州亚特兰大)是高性能环氧树脂系统的制造商,这些系统包括航空粘合剂、复合材料、液体垫片、导电环氧树脂、密封剂、接缝填料和各种用于 RTM/VARTM 的树脂,纤维缠绕、灌封和封装环氧树脂、模具和铸件和涂料,以及阻燃树脂。公司推出用于航空航天和先进复合材料应用的下一代复合环氧树脂粘合剂 Magnolia 7018 A/B。 Magnolia 7018 A/B 是一种双组分复合环氧树脂粘合剂,设计为高强度阻燃产品。它用于航空航天和高级复合材料应用

15 多年来,Teubert(德国布隆伯格)表示,它一直在开发、设计和制造复合材料机器,包括其连续压缩成型 (CCM) 系统。据该公司称,无论是航空航天、汽车、建筑还是铁路行业,都可以满足和执行特殊客户要求。 CCM 是一种间歇但连续的生产工艺,用于将纤维、胶带、UD 胶带等(玻璃、碳、芳纶、天然纤维等)与热塑性基质(PP、PPS、PEKK、PEEK、PA 等)结合在一起.通过该工艺,可以生产出重量极轻、机械强度高的有机板材(复合材料或型材)。 根据 Teubert 的说法,根据产品要求,可以使用不同的材料组合和层结构。据报道,CCM 工艺使几乎无休止的生产成为可能,特别是通过循环打开和关

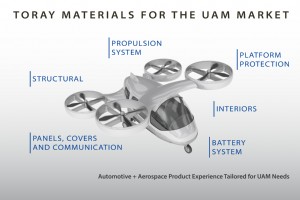

Toray Industries(日本东京)及其北美碳纤维部门 — Toray Advanced Composites(美国加利福尼亚州摩根山)、Toray Composites Materials America(TCMA,美国华盛顿州塔科马)和 Toray Performance Materials Corp. (TPMC) ,美国加利福尼亚州卡马里奥)— 正在重点介绍其为复合材料市场提供的各种高附加值产品。 Toray 的专业产品组合包括用于航空航天、国防、工业和汽车行业的碳纤维以及先进的热塑性和热固性复合材料。 Toray Advanced Composites 通过 Toray

空中客车公司(法国图卢兹)正在与航空复合材料制造商合作,为公司的明日之翼 (WOT) 计划开发非高压釜 (OOA) 结构。这些结构将于 2021 年交付给空中客车公司,并将组装成一个演示机翼,该机翼将进行测试和评估,以用于下一代单通道飞机的潜在用途。何时宣布这样的计划是未知的,也有很多猜测的主题,但整个航空复合材料供应链都将自己定位为下一代飞机制造的一部分,无论是为空中客车公司还是波音公司,或两者兼而有之。 连续波 已经在有关 Spirit AeroSystems(美国堪萨斯州威奇托)生产的下机翼蒙皮和 GKN Aerospace(荷兰 Hoogeveen)生产的热塑性肋的报道中报道了部分

今年秋天,Johns Manville(美国科罗拉多州丹佛市 JM)计划推出其 Neomera 系列的首批产品。首次发行将就地 - 聚合、编织玻璃纤维增强聚酰胺 6 (PA6) 有机片材,但该系列很快将扩展到包括非卷曲织物 (NCF) 和长切纤维。 JM 还表示,正在评估其他反应聚合的热塑性基质,以及混合增强结构(例如,结合碳纤维和玻璃纤维)甚至非玻璃增强材料。该公司指出,由于制造这些材料的方法与传统的有机片材和长纤维热塑性复合材料不同,Neomera 产品将以更低的成本提供更高的机械性能。以下是我们目前对这些材料的了解。 一种制备有机片材的新方法 传统的有机片材——通常是一种特殊形

图片来源:Heraeus Noblelight 和 Compositadour Clean Sky 2 (CS2) 项目 FRAMES 于 2020 年 7 月开始,其主要目标是验证用于生产由德国航空航天中心 (DLR) 制造的先进后端演示器的制造方法,作为 CS2 技术的一部分大型客机 (LPA) 平台。该演示器旨在为自动纤维铺放 (AFP) 过程中的加热模拟提供可靠且具有竞争力的解决方案,以实现热塑性加强筋和自加热工具的高速制造,以支持表皮加强筋组件的共同固结。 有关 FRAMES 如何适应高级后端演示器项目目标的更多背景信息,请参阅本文的最后一部分。 氙气闪光灯加热的光学热建

Lohmann Corp. &Subsidiaries (Orange, Virg., U.S.) 扩大了其用于复合材料相关应用的反应性化学粘合剂,现在包括 UV-LUX、 该公司声称是世界上第一款具有变色功能的紫外线激活粘合剂。 UV-LUX 是一种获得专利的速效环氧树脂,据报道它比压敏 (PSA) 胶带和液体粘合剂更坚固、更有弹性。 根据 Lohmann 业务开发经理 David Nicely 的说法,UV-LUX 简化了生产,同时增加了半结构粘合的强度和柔韧性。在室温下发粘,暴露在紫外线下时会迅速粘合,环氧树脂在粘附和固化时会改变颜色,表明其化学进程。粘合剂在室温下变成蓝色。当被紫外

Avient Corp.(美国俄亥俄州雅芳湖)是一家专业和 可持续材料解决方案和服务,在 CAMX 展示其广泛的热塑性和热固性复合材料组合。 据该公司称,其先进的复合材料为运输、消费、电信、建筑和施工、基础设施和工业市场的产品提供高强度和轻量化性能。 CAMX展重点介绍以下材料的加工和应用实例: 热塑性复合材料 多股连续纤维增强单向 (UD) 胶带和多轴层压板 锤头船用复合板 多股结构夹芯板 热固性复合材料: 玻璃制品的拉挤棒、管和定制形状,以及连续纤维缠绕管 Gordon Composites 连续玻璃和碳纤维棒料、层压板和复合弹簧,包括用于高温工业应用的弹簧 Gordon Gla

据报道,Electroimpact(美国华盛顿州穆基尔泰奥)、Toray Advanced Composites(美国加利福尼亚州摩根希尔)和 Janicki Industries(美国华盛顿州塞德罗-伍利)联合开发的产品在高速领域实现了飞跃。大型热塑性复合材料部件的制造。该项目促成了自动化、经济高效的加工技术的开发,这些技术可以以高达每分钟 4,000 英寸(100 米)的高速沉积速率制造大型热塑性部件。 Electroimpact 的高速自动纤维铺放 (AFP) 设备经过改进,可使用可变光斑尺寸激光加热系统加工热塑性材料。该系统使用大范围的加工温度对单个丝束进行稳健的过程控制,以适应严苛

航空结构的生产受到 COVID-19 大流行的严重影响,但航空航天方面的努力并不一定效仿,至少对于 Web Industries(美国马萨诸塞州马尔堡)而言,这是一家为各种客户提供热塑性胶带分切服务的公司应用程序。据全球研究与技术总监 Grand Hou 称,太空、城市空中交通 (UAM) 和军事领域的研究工作一直在全力以赴,以实现下一代飞机——复合材料,特别是热塑性胶带,已经其中许多努力的关键。 当然,热塑性胶带并不新鲜(见 CW 主编杰夫·斯隆 (Jeff Sloan) 的“我想对您说两个字:‘热塑性胶带’”以了解更多可追溯到 1960 年代的背景故事),但在过去几年中,他们的兴趣有所增

树脂