图片来源:NREL 为了实现可回收的风力涡轮机叶片,美国能源部国家可再生能源实验室(NREL,美国科罗拉多州戈尔登)的研究人员与阿科玛公司(美国宾夕法尼亚州普鲁士国王)合作,最近证明热塑性树脂的可行性,并在 NREL 制造的热塑性复合材料叶片上验证了其结构完整性。 NREL 还宣布开发一种技术经济模型,以探索在叶片中使用热塑性树脂的成本效益。根据 NREL 的说法,与传统的热固性树脂(如环氧树脂)相比,用热塑性树脂制造风力涡轮机叶片将使涡轮机叶片更可回收,并使叶片更长、更轻、成本更低——更低的成本来自于能够在室温下固化 NREL 的热塑性树脂,消除相关的工艺和人工成本。研究人员确定,新工

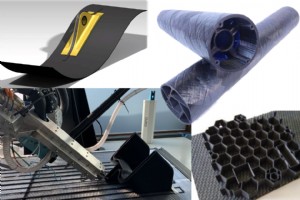

“套印”到预制的 CFRP 表面和支架(左上) ,混合工艺,例如 3D 打印和纤维缠绕(右上角) , 3D 打印核心到 AFP 层压板和 AFP 蒙皮到 3D 打印核心(右下) 和 CEAD AM Flexbot 3D 打印 45 度 (左下) .图片来源:慕尼黑工业大学,碳复合材料主席 9 月,我参加了虚拟研讨会“FUTURE COMPOSITE MANUFACTURING – AFP &AM”,涉及自动纤维铺放 (AFP) 和增材制造 (AM)。本次研讨会由碳复合材料 (LCC) 主席在 主办 慕尼黑工业大学(TUM,慕尼黑,德国)。此次活动还包括 TUM 的研究合作伙伴澳大利亚国立大

CW Talks:The Composites Podcast 第 35 集的嘉宾是 Lisa Ketelsen,她是科思创(中国上海)热塑性复合材料主管兼 Maezio 的首席执行官。在德国长大的 Ketelsen 常驻上海,负责管理科思创的 Maezio 产品线,该产品线包括带有聚碳酸酯树脂基体的碳纤维带。 Ketelsen 谈到了她在科思创的职业生涯、Maezio 产品线的发展、Maezio 的属性和应用,以及她如何看待热塑性复合材料在市场上的发展。 Lisa Ketelsen 对 CW Talks 的采访记录,录制于 2020 年 10 月 21 日 杰夫·斯隆(JS): 大家好,

11 月 24 日,Bindatex(英国博尔顿)宣布,它已从可持续创新基金获得近 100,000 英镑的 Innovate UK 赠款。 Bindatex 表示,这笔赠款的目的是支持一项为期六个月的关键研发项目,以进一步开发和提升公司用于下一代复合材料部件制造的一毫米宽分切能力。 这笔资金将支持定制技术的广泛研究、测试和开发,使 Bindatex 能够批量生产一毫米宽的热塑性单向 (UD) 切缝胶带,以满足轻型飞机制造商和其他关键运输应用的未来增长需求。据 Bindatex 称,Innovate 资金对于使 Bindatex 保持其在技术分切技术前沿的地位至关重要,以支持在全球范围内开发数

斯威本科技大学高级研究员 Nishar Hameed 博士在斯威本未来工厂手持 3D 打印屏幕原型。图片来源:斯威本科技大学 复合材料 3D 打印和其他制造工艺要继续扩大到大批量应用的挑战之一是固化复合材料部件所需的时间。研究一种快速固化、添加剂增强的树脂基体体系可能会提供一种解决方案。 斯威本科技大学(澳大利亚墨尔本)的研究人员与迪肯大学(澳大利亚吉朗)的研究人员最近发表的一项研究着眼于使用溶剂化物离子液体 (SIL)——一种将溶剂与金属盐结合的添加剂——作为一种催化剂,可加快环氧树脂的固化时间和降低固化温度。根据该论文,其他类型的离子液体作为塑料添加剂使用已有一段时间,但SILs是这些

据报道,11 月 30 日,Sicomin(法国马蒂格城堡)与 Sonntag Fins 合作,将其 GreenPoxy 33 生物基环氧树脂纳入 Sonntag 定制碳纤维风帆冲浪鳍的开发中。针对风帆冲浪回转水手、赛车手和速度水手,定制产品可确保速度、疲劳性能和可持续性。 为了强调产品所用原材料的性能和一致性的重要性,Sonntag Fins 最初与 Sicomin 的德国经销商 Time Out Composite 接洽,寻求一种可以缩短周期时间并提高制造产量的新树脂系统。讨论了基于生物的系统,但 Sonntag 使用的第一个产品是 Sicomin 的 SR1280 层压系统,据报道,该

国家复合材料中心(NCC,英国布里斯托尔,英国)最近获得了 Innovate UK 的 35.5 万英镑的资助,用于与英国中小型企业合作调查和验证有助于实现净零未来的方法。 作为可持续创新基金的一部分,该资金将使研发中心能够与各种中小型企业合作,不仅关注如何在最终产品中最好地使用复合材料,而且关注对环境的影响正在使用的材料以及如何减轻这种情况。 据 NNC 称,这些创新项目涵盖了一系列行业,但都以可持续性为核心,无论是希望在现有产品中使用回收材料,还是设计更可回收的新产品。 NCC还将对每个项目进行生命周期评估。 例如,NCC 将成为致力于 TUPROOFS 的财团的一部分,该财团正在研

据报道,最近的 Clean Sky 2 项目 IMCOLOR 开发了一种新的制造工艺,该工艺将多次注射成型工艺与连续碳纤维增强材料的集成相结合。结合使用一次性盐芯材料(可承受注射载荷),生产出轻质、环保的空气循环机部件。 据相关合作伙伴称,注塑成型和热塑性自动纤维铺放与原位形成了协同作用。 整合 (TP-AFPisc) 将通过自动化、易于复制的生产技术为轻量级、高机械水平的未来设计提供动力。据说 TP-AFPisc 与当前最先进的程序不同,后者通常在工艺链中构建复合结构。此外,合作伙伴指出,通过接合 TP-AFPisc 制造的插入件,纤维结构精确地适应了用户的需求,最大限度地减少了修剪复合

PAL...VersaCHAR,一种无卤、低烟、轻质、阻燃的热塑性塑料 据说由 Dynamic Modifiers LLC(美国乔治亚州亚特兰大)开发的聚烯烃化合物解决了围绕更传统的阻燃材料的几个问题。该技术适用于广泛的市场——包括航空航天、消费者、公共交通、海洋、国防、石油和天然气、建筑等——据说该技术具有多种优势、物理和性能品质。 与传统的热塑性塑料相比,PAL...VersaCHAR 不是生物累积性的,这意味着它产生的烟雾密度非常低。据 Dynamic Modifiers 称,该化合物已通过 ASTM E84(A/1 级),其中包括小于 2.3% 的允许发烟限值,并且能够满足 UL

Alpine Advanced Materials(美国德克萨斯州达拉斯)在 10 月份报告说,它已经完成了对 HX5(一种轻型军用航空级热塑性纳米复合材料)的电磁干扰 (EMI) 测试,并发现它在裸露或镀上各种厚度的镍和铜。该公司表示,高度工程化的 HX5 已经展示了其用于复杂组件的强度和性能,但 EMI 测试结果表明,它是一种更具吸引力的电子材料。 EMI 是由电子设备向另一设备发送射频或电磁波引起的,会破坏用于关键医疗、军事、航空航天、公共交通、车辆控制和导航系统的电子设备、设备和系统。屏蔽可阻挡电磁场,确保可靠的系统性能,这是 EMI 测试发现 HX5 材料具有的特性。 “我们的

ATL Composites(澳大利亚莫伦迪纳尔)推出了 KINETIX R111,这是一种用于生产冲浪板层压的清晰、明亮的层压系统,ATL 称其被业界领先的支持者誉为“游戏规则改变者”。 KINETIX R111 是一种无溶剂的液态环氧树脂,采用半透明的蓝色调进行优化,可产生清晰、明亮的饰面,据说可固化为无喷霜饰面,具有紫外线稳定性并具有出色的抗黄变能力。通过选择两种固化速度,制造商还可以选择翻转速度以加快生产速度——例如,H130 Fast 可以在 25°C 下在三小时内翻转并在五小时内打磨,这大约是周转时间的一半H125标准固化剂。 Shapers 的首席运营官 Jake Hollo

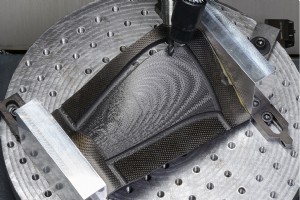

飞机材料必须具有高弹性,同时尽可能轻。同时,碳纤维增强塑料 (CFRP) 越来越多地用于航空发动机风扇叶片。 (参见“劳斯莱斯开始制造世界上最大的风扇叶片”)。然而,这些组件的生产非常耗时且昂贵,因为它们必须在高压釜中固化几个小时。弗劳恩霍夫生产技术研究所(IPT,亚琛,德国)的一个研究团队正在寻求进一步实现 CFRP 风扇叶片生产的自动化。 许多 CFRP 组件的生产已经部分自动化。预浸渍半成品预浸料(通常由纤维增强环氧树脂制成)以薄层形式施加和定向,以形成量身定制的叠层。然后在能量、成本和时间密集的高压釜过程中在压力和热量下固化。 Fraunhofer IPT 一直在研究进一步自动化 CF

Novotech(意大利那不勒斯)最初是从意大利南部的那不勒斯“Federico II”大学衍生出来的,该大学由 Leonardo Lecce 教授于 1992 年创立。“我们支持通用航空公司并在意大利提供研发服务,”Lecce 说谁现在是 Novotech 的首席执行官。 “我们为飞机部件提供了结构分析,还帮助进行了飞机开发。” 位于为波音 787 制造复合材料机身部分的莱昂纳多工厂附近,Novotech 于 2014 年开始专注于复合材料。它从科里奥利复合材料公司(法国奎文)购买了一个自动纤维铺放 (AFP) 单元,并从高压釜中开发出来( OOA) 加工,包括树脂灌注和热塑性复合材料制造

去年 12 月有报道称,为了帮助热塑性部件制造商利用对其产品不断增长的需求——特别是随着向电动汽车和循环经济的转变——Dieffenbacher GmbH(德国埃平根)增加了应用和部件的灵活性和其直接长纤维热塑性塑料成型 (D-LFT) 工厂的吞吐量。据该公司称,这种增加的灵活性使回收聚合物的使用成为可能,同时也提高了工厂性能。 迪芬巴赫 D-LFT 工厂通常使用双机技术(迪芬巴赫最近为客户制造了该技术的改进版本,不需要第二台挤出机)和两个挤出机,其速度、温度等参数可以独立设置彼此的。在第一个挤出机中,塑料和添加剂被熔化并加工成均匀的混合物,而在第二个挤出机中,玻璃纤维被缩回到机筒中,切割并

汽车行业在 1990 年代将加速踏板从金属转变为注塑成型的短玻璃热塑性塑料。然而,制动踏板——具有挑战性的刚度、强度和扭转载荷要求的安全关键部件——需要更长的时间来转换。一级汽车供应商 Boge Rubber &Plastics Group(德国达梅)表示,它是第一家满足 OEM 要求的热塑性复合材料制动踏板性能和成本目标的供应商。独特的设计、三种不同的材料和定制的生产工艺使该公司能够生产出更坚固、更坚固、重量更轻且成本更低的踏板。 找到一个重要的利基 Boge 是汽车行业减振和动力总成/底盘安装以及轻型塑料模块和踏板盒(包括制动器、离合器和加速踏板的组合)产品的开发商和生产商。自 2008

Tier 1 Boge Rubber &Plastics Group(德国达默)生产据称是世界上最轻、成本最低、强度最高的全复合制动踏板,也是第一个进行商业生产的产品。正如 1 月份的 FOD(参见“热塑性复合材料结构取代安全关键制动踏板上的金属”)所述,供应商目前每年为德国汽车制造商生产的四个车辆平台生产 25 万个制动踏板,该系统最多可生产 1 个每年百万个踏板。这一点很重要,因为踏板是结构性的,需要满足与现有钢和铝相同的严格性能要求,并且设计采用三种不同类型的玻璃纤维增强热塑性复合材料。 三种材料提高纤维效率 为了保持踏板轻、薄、具有成本效益并能够满足具有挑战性的 OEM 规格,博

多年来,碳纤维中底板、鞋跟和其他组件一直在提高顶级运动鞋的性能并减轻其重量。然而,Carbitex Inc.(美国华盛顿州肯纳威克)的创始人兼董事长 Junus Khan 解释说,即使是复合材料,鞋类开发商在中底板的材料选择方面通常也必须妥协:选择是在足够坚固的材料之间进行选择在所需活动期间支撑足部,尽管它可能不灵活且沉重,或者是一种重量轻且灵活但不能提供足够支撑的材料。无论是选择还是介于两者之间的折衷材料,都会使鞋子和穿着者本质上效率低下,Carbitex 表示通过开发其柔性碳纤维/热塑性复合材料产品线已经能够克服这一问题。 然而,汗指出,他最初并没有打算改变制鞋业。 10 多年前,拥有

在世界范围内,混凝土结构正遭受前所未有的攻击。不仅道路、桥梁和立交桥的交通量增加,气候变化也增加了极端天气事件,包括导致山洪暴发和其他破坏性事件的猛烈风暴和暴雨。在这样的压力下,混凝土会开裂。由于暴露于对钢筋具有腐蚀性的盐水等元素,这会导致其在侵蚀性环境中迅速恶化。 “裂缝为侵蚀性环境的代理创造了到达钢筋和/或预应力钢并开始腐蚀氧化过程的路径,”佛罗里达州交通部(美国佛罗里达州塔拉哈西 FDOT)结构创新网站解释说。 “解决这一主要问题的创新方法是用纤维增强聚合物 (FRP) 取代传统的钢筋和钢绞线增强材料。” FDOT 一直是 FRP 钢筋使用和测试以及设计和使用标准制定方面的领导者,例如

被 Subsea 7(英国萨顿)指定设计、制造和交付两个热塑性复合管 (TCP) 跨接短管——这降低了跨井和管道短管的安装、运输和制造成本——Airborne Oil &Gas(更名为 Strohm 10 月,荷兰艾默伊登 (IJmuiden) 成功进军西澳大利亚石油和天然气行业,其 TCP 技术首次在该地区使用。据该公司称,据说它是世界上第一家全粘合 TPC 的制造商。 根据合同,该公司表示将提供用于单乙二醇 (MEG) 注入服务的 2 英寸、10,000 psi TCP 跳线。 TCP 跳线计划于 2020 年晚些时候交付,并将部署在位于澳大利亚西北部近海约 200 公里的 Julim

图片来源:Lingrove 经过近十年的研究和测试,开发商和制造商 Lingrove(美国加利福尼亚州旧金山)可直接向消费者提供屡获殊荣的 Ekoa Surface 饰面。 Ekoa 由亚麻纤维制成,这是一种快速生长的作物(100 天),无二氧化碳排放,无需灌溉。作为最强韧的天然纤维,亚麻已经以工业规模生产。 Ekoa 将这种高性能纤维与生物树脂相结合,生产出具有木材外观和感觉的复合材料表面,而没有环境缺陷。 图片来源:Lingrove Ekoa 表面剥离 NStick 用于升级厨房、浴室、装饰墙、家庭办公室和家具。 Lingrove 创始人兼总裁 Joe Luttwak 解释说:“

树脂