图片来源:Sicomin Sicomin (Châteauneuf les Martigues, France) InfuGreen 810 生物基环氧树脂灌注树脂已用于灌注新型 Couach(法国波尔多)Fly 86/2600 机动游艇——据报道是最大的灌注结构之一迄今为止最大的游艇船体。 Sicomin 的 InfuGreen 810 用于 26 米、52 吨超级游艇的船体、甲板和上层建筑的真空灌注,据说可以生产出更轻、更快、更耐用的游艇,并显着降低整体油耗。 凭借在复合材料领域的悠久历史,Couach 开发了高效的真空灌注工艺,用于建造 itd 船舶的船体、甲板、上层建筑和其他部件

复合材料的关键成分是纤维和树脂。纤维通常由玻璃或碳纤维制成,具有强度和刚度,但如果单独使用,则无法制成适用于这些特性的形状或形式。然而,用树脂浸渍纤维然后固化,使我们能够为各种应用设计它们的强度、刚度和轻量化,同时为复合材料增加更多的好处。 至于树脂选择,有多种选择,以及加入树脂添加剂的选项,以满足应用要求。因此,了解树脂之间的差异以及它们的选择如何影响复合材料的性能非常重要。 补充现有属性 所有复合材料都具有共同的有益特性:强度、刚度、重量轻和耐恶劣环境。通过使用对它们进行补充的树脂,可以使这些特征中的每一个都更具优势。要选择最合适的树脂,首先要确定它的主要特征应该是什么。 制作减轻重

Xenia Materials(意大利维琴察)的 Xecarb 碳纤维增强热塑性复合材料已成功引入一种新应用,即 Bft SpA(意大利斯基奥)的 ELI AC/BT 一系列用于摆动门的地面不可逆机电电机。 Bft 为住宅、商业和城市空间生产自动化系统。 特别是,Xenia 表示 AC A 40 和 BT A 40 ELI 型号的耐用性、可靠性和静音操作都得到了增强,这要归功于 Xecarb,它取代了该应用程序以前使用的 POM 材料。该电机采用 Xecarb 17 热塑性复合材料开发,具有两倍的耐用性,冲击强度值为 120 MPa,断裂伸长率为 5.2%。总体而言,Xecarb 可在较重的

复合材料增材制造专家 Markforged(美国马萨诸塞州沃特敦)的 FX20 打印机据说可以使用 SABIC(沙特阿拉伯利雅得)ULTEM 9085 结合 Markforged 专有的连续纤维增强打印技术打印阻燃、高性能的热塑性材料,以实现高-强度、耐热性和性能更高的零件,可满足航空航天、国防、汽车和石油/天然气应用的需求。 Markforged 表示 FX20 是其生产的最大、最快和最智能的 3D 打印机。据说该打印机经过精密设计和传感器驱动,可提供高精度、高质量和高可靠性的部件,以便在需要时制造零件。 该技术连同高温打印功能,将 Markforged 的 Digital Forg

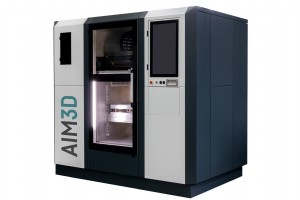

多材料 3D 打印机制造商 AIM3D(德国罗斯托克)开发了一款用于复合材料挤压成型 (CEM) 工艺的 3D 打印机,该工艺将金属注射成型与增材制造 (AM) 相结合。 AIM3D 表示,ExAM 510 拥有更大的构建面积、更高的精度和更快的构建速度,并且是一种用于 AM 的多材料打印机,最多可以同时打印三种不同的材料,包括基于颗粒的高性能塑料加工,例如如 PEEK 和 PPS。据制造商称,ExAM 510 计划在 Formnext 2022 之前及时准备好批量生产。 作为罗斯托克产品系列的最新成员,ExAM 510 是之前 ExAM 255 的性能增强版本。它最多可以处理三种材料;这允

商用飞机复合材料飞机结构的制造跨越了 50 多年,并且已经从较小的部件稳步发展到非常大的主要结构——机身、机翼、尾翼、发动机——在 2000 年代初为波音 787 和空客 A350 开发。这种演变的绝大部分取决于使用高压釜固化碳纤维/环氧树脂预浸料,最初是手工铺设,然后最终通过自动纤维铺放 (AFP)、自动铺带 (ATL) 和其他基于机器的工艺。 这些材料和工艺 (M&P) 技术适用于宽体 787 和 A350,在大流行之前,它们的建造速度为每月 10-15 架。然而,随着波音和空客展望未来,并考虑在单通道飞机的主要结构中应用复合材料,预计每月建造速度为 60-100 - 高压釜 (OOA)

SHD 集团(英国林肯郡)是一家高质量结构和模具预浸料材料的行业供应商,宣布推出两种新的环氧预浸料系统,均提供高生物衍生原材料含量以及添加剂可持续性特征。这些新型材料专门开发用于帮助 SHD 的全球客户群不断增加对可持续性和碳减排的关注。除了 SHD 产品组合中已建立的生物基系统之外,这些新产品进一步彰显了 SHD 致力于推进更环保的复合材料解决方案的承诺。 MTB350 是一种组件预浸料系统,结合了 30% 来自可再生资源的生物含量、一系列优势特性、快速固化的潜力和至少 90 天的室温保质期。生物含量已通过国际标准认证,MTB350 提供的延长室温寿命有可能进一步降低最终部件中的总隐含能量

瑞士传感器和数字化专业公司 Aartesys AG(比尔)已委托 Scheurer Swiss GmbH(瑞士沃尔克茨维尔),该公司在一级方程式轻量化结构方面拥有 30 多年的经验,是一家专门生产由碳制成的圆形型材的未具名公司和玻璃纤维,为其地理传感器系统 AarteLink 设计和制造定制的碳纤维增强螺纹插件。该警报器用于在发生自然灾害(如落石、雪崩、山体滑坡和洪水)时及早监测和提醒个人,所有这些都是瑞士的主要威胁。特别是,该地理传感器将用于 Aartesys 在 Monte San Salvatore 的最新保护项目。 Scheurer Swiss 指出,当发生自然灾害事件时,必须迅速采

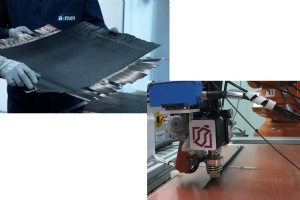

Composites Evolution(英国切斯特菲尔德)是用于生产轻质结构的预浸料的开发商、制造商和供应商,重点介绍了其预浸料产品范围,并介绍了一种新型的热塑性胶带制造能力。 Composites Evolution 拥有一系列适用于各种应用的专业预浸料,包括 Evopreg EPC 环氧组分预浸料,这是一系列适用于模塑成高性能、轻质结构部件的预浸织物; Evopreg EPT 环氧树脂模具预浸料旨在帮助复合材料模具制造商提高其模具制造过程的灵活性和效率;和 Evopreg PFC 阻燃预浸料是一种 100% 生物衍生的酚醛树脂替代品,适用于对防火性能有关键要求的应用,例如电池盒。 该

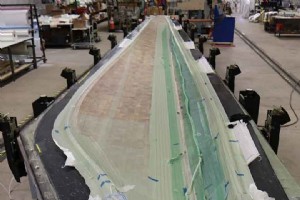

由 NREL 高级风力技术工程师德里克·贝里 (Derek Berry) 领导的国家可再生能源实验室 (NREL,美国科罗拉多州戈尔登市) 研究人员团队正在继续推进他们的新技术,通过进一步结合可回收热塑性塑料和增材制造 (AM)。这一进展得益于美国能源部先进制造办公室的资助——该奖项旨在刺激技术创新、提高美国制造业的能源生产力并促进尖端产品的制造。 今天,大多数公用事业规模的风力涡轮机叶片都具有相同的翻盖式设计:两个玻璃纤维叶片表皮用粘合剂粘合在一起,并使用一个或多个称为抗剪腹板的复合加强部件,这一过程在过去 25 年中为提高效率而优化。然而,为了使风力涡轮机叶片更轻、更长、更便宜和更有效地

Fraunhofer 位于德国 Schkopau 的 PAZ 聚合物合成和加工中试工厂中心最近委托了两台 Engel(奥地利施韦特贝格)机器,以加强其使用热塑性复合材料的轻量化应用的研发 (R&D)。这两个最先进的生产单元实现了功能复合材料组件的集成和全自动生产,现在可用于客户项目。 “恩格尔结合了轻质结构与热塑性复合材料方面的大量专业知识,以及在注塑成型和系列工艺自动化方面的多年经验。这是为汽车和航空航天工业开发特别具有成本效益的批量生产工艺的先决条件,”恩格尔汽车副总裁 Franz Füreder 说。 “Fraunhofer PAZ 的两个新 Engel 系统使得将热塑性复合材料工艺

Suprem SA(瑞士 Yverdon-les-Bains)在增材制造 (AM) 开发和制造产品方面拥有 35 年的经验,正在推出一个新品牌 Filaprem,用于 3D 打印的连续纤维增强热塑性塑料。据说 Filaprem 材料经过定制,可以用复合材料代替钢、钛或铝合金,并在局部增强塑料以制造更轻、更坚固的部件。 Suprem 指出 Filaprem 的高品质、出色的纤维/基质分布和低孔隙率,所有这些都使打印部件的停机时间和废料最少。高机械性能和增强的耐温性也是该公司提到的特点。此外,首席执行官 Anatole Gilliot 博士表示,Filaprem 品牌为小型复杂零件的设计以

Lingrove(美国加利福尼亚州旧金山)是一家专注于植物纤维和树脂的材料和设计公司,宣布使用 Ekoa 进行新开发,Ekoa 是该公司的高性能、环保复合材料,融合了各种天然纤维输入和树脂系统取决于应用要求,同时保持耐用和优雅。据该公司介绍,其材料的密度比碳纤维低15%,刚度重量比超过航空玻璃纤维(E-glass)。 该公司在建筑、设计和运输领域的扩张是由天然纤维增强的植物基热塑性塑料(通常是亚麻)推动的,并通过连续的添加剂工艺生产——也可以在需要时加入传统的热塑性塑料和热固性塑料。这些预固结的表面可以像木饰面或层压板一样用作 2D 应用中的装饰层,或模制成轻质夹心板和用于带基材的 3D 应

DOMMINIO(下一代多功能机身部件改进制造的数字化方法)是一个由欧盟资助的合作研究项目,专注于开发一种创新的数字方法来设计、制造、维护和预认证多功能和智能机身部件。它还将于 2021 年 11 月 30 日在上午 10:00 至下午 2:00 期间通过 Google Meet 平台举办第一次公开研讨会。 CET(美国东部标准时间上午 4:00 - 8:00)。 DOMMINIO 特征的方法论: 机器人化技术(ATL、FFF)。 高级模拟工具。 在线流程和质量监控。 由数据驱动的实时故障检测支持的结构健康监测 (SHM) 方法。 第一次公开研讨会的目的是通过为相关利益相关者和最终用

Oribi Composites(美国科罗拉多州丹佛)是 Re:Build Manufacturing(美国马萨诸塞州弗雷明汉)和 Packard Performance(美国犹他州克利尔菲尔德)的一部分,宣布推出该公司声称的第一高-由先进的热塑性复合材料制成的高性能越野 UTV 车轮。复合材料 UTV 车轮比铝轻 50%,能够应对极端地形和驾驶条件,而不会影响整体强度和韧性。车轮可通过 Packard Performance 购买。 13 多年来,Oribi Composites 表示,它一直在为各种市场和应用生产高性能、先进的复合材料部件,包括军用防护装备、鞋类、自行车和户外设备市场。

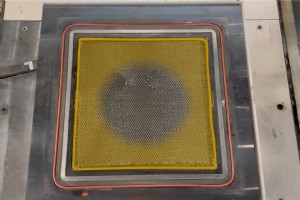

Clean Sky 2 的全尺寸创新压力舱壁 (FUSINBUL) 项目由欧盟地平线 2020 资助,旨在开发和验证两种先进的制造工艺,以显着降低支线飞机复合压力舱壁的整体生产成本和流量。近期,研制了两台全尺寸3.5米耐压舱壁演示器,用于满管测试和认证(图2)。 FUSINBUL 联盟由 Fidamc(西班牙马德里的复合材料研究、开发和应用中心)、Metitalia(意大利 Angri SA)、OMPM(意大利)和 Sertec 组成,Leonardo Aircrafts(意大利罗马)担任主题领导者. Fidamc 是项目协调员,负责复合舱壁的制造。 Metitalia 和 OMPM 负责演

11 月 17 日, Collins Aerospace(北卡罗来纳州夏洛特)宣布收购 Dutch Thermoplastic Components(DTC,Almere,Netherlands),这是一家开发和制造结构热塑性复合材料部件的公司。通过此次收购,柯林斯将扩大先进热塑性塑料的使用范围,使飞机更轻、更省油。 根据柯林斯航空航天公司的说法,热塑性部件可以在几分钟内制造出来,并且该过程可以轻松实现自动化,这使得热塑性复合材料成为高速飞机生产的理想材料。此外,热塑性塑料比传统的飞机材料更轻,需要的紧固件更少,这进一步减轻了重量和所需的维护。 柯林斯航空航天公司航空结构总裁 Marc

国家复合材料中心(NCC,英国布里斯托尔)与 Nexam Chemical AB(瑞典洛马)合作,成功制造了一种使用高温树脂的复合材料,为应对在组件中使用先进材料的挑战提供了解决方案需要承受极端温度。 据说 NCC 在大批量制造、模具、设计、材料科学和流动模拟领域的跨学科专业知识有助于解决高温下存在的制造挑战,并证明可以使用树脂制造复合材料部件。 NCC 表示,这一发展为工业利用复合材料所提供的品质铺平了道路,这些品质在非常热的元素中,例如发动机的部分和电池的外壳,这在以前是不可能的。 在整个研究过程中,专家团队使用了 Nexam Chemical 的新型树脂系统 Neximid。 Nex

RS Sailing(英国罗姆西)以生产世界一流的帆船而闻名,并声称在其生产中使用尽可能多的可回收材料。三年前,该公司成立了姊妹品牌 RS Electric Boats,专门从事电池电动刚性充气艇 (RIB) 的设计和制造 - 轻型摩托艇具有刚性船体和充气高压空气管在船体两侧以获得额外的浮力。 RIB 用于娱乐用途,通常由急救人员、军事操作员或教练组用于赛艇比赛。 RS Sailing 的设计与技术首席执行官 Alex Newton-Southon 解释说,随着汽车制造商希望变得更加电气化并考虑可持续制造和材料,RS Electric Boats 希望在船舶市场上做同样的事情。 “对我们来说

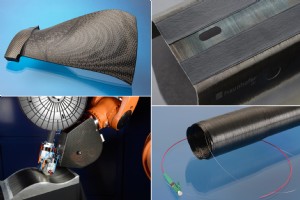

Fraunhofer IPT 开发包括(从左上角顺时针方向)热塑性复合材料航空发动机风扇叶片、使用激光成型和 AFP 的混合复合金属结构、复合材料的结构健康监测 (SHM) 和热塑性复合材料带加工系统,例如 PrePro 2D 和 PrePro3D 系统由 Conbility 商业化。图片来源:Fraunhofer IPT 2020 年 12 月,我发表了一篇关于弗劳恩霍夫生产技术研究所(IPT,德国亚琛)如何为热塑性碳纤维增强聚合物 (CFRP) 航空发动机风扇叶片开发全自动胶带铺设和成型的文章。事实证明,热塑性复合带的原位固结 (ISC) 是弗劳恩霍夫 IPT 非常了解的一个话题,在最初

树脂