制造商倾向于将镍和不锈钢等金属用于高性能应用,因为它们具有很高的耐热性。例如,镍基合金在高温、周期性热暴露和高碳含量的环境中保持其强度。尽管金属往往比塑料更耐热,但在许多情况下,工程师可以从将耐热塑料用于高性能应用中受益。 耐热塑料分为两大类——热固性塑料和热塑性塑料。热固性塑料是一种塑料,在受热时会变硬,固化后不能再成型。高性能热塑性塑料是加热时熔化,冷却时固体,冷却后可重新熔化的塑料。热塑性塑料的结构完整性受玻璃化转变温度 (Tg) 和每种材料固有的熔点等因素的影响。存在一些高性能热塑性塑料的选择,它们在 150°C 以上保持其结构能力并在 250°C 以上短期保持。 除了耐热之外,这

工具或机器工具是指制造制造所需的不同类型的组件和机械的过程。工具可以分为两大类——软的和硬的。 软工具是一种具有成本效益的工具方法,非常适合小批量生产运行。许多制造商使用软工具进行原型设计和创建测试单元,因为该过程具有较短的交货时间和快速的订单周转时间。此外,它与多种材料兼容。然而,软工具往往会很快磨损,因此它们对于大批量生产没有意义。 另一方面,硬工具是大批量生产运行的首选工具方法。硬工具比软工具更贵,但它们经久耐用,随着时间的推移会收回成本。制造它们的金属实际上更硬,生产出更坚固、更有弹性的模具,可以制造数百万个高精度和准确度的零件。铝和钢分别是软硬模具最常用的材料,它们都为注塑成型工

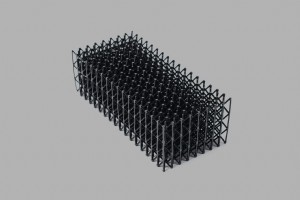

随着增材制造的发展,围绕晶格(由重复单元格组成的结构)引起了很多关注。以前无法制造,现在可以利用晶格来实现轻量化、泡沫替代、增强传热、美观以及吸音和减震等功能。 如果没有能够设计网格的强大软件,拥有能够制造网格的机器几乎没有用处。幸运的是,高级建模领域已经有了很多创新。一家使新事物成为可能的公司是 nTopology。以下是他们的软件 nTop Platform 可以提升您的点阵工作流程的一些方法。 计算模型和接口 nTop 的用户界面和计算模型包含许多使软件非常高效的功能。首先,它们“隐含”地表示几何而不是参数化。参数模型是使用几何特征、约束和关系构建的,而隐式模型则由连续的 3 维

每个新产品在进入市场的过程中都会经历一系列明确的——但不一定是线性的——阶段。首先是概念或构思阶段,在此期间产品团队会思考他们的产品可能需要的功能并集思广益潜在的设计。从那里开始,团队开始设计、开发和改进原型,每当遇到障碍或遇到新挑战时,就会回到构思阶段。 大多数产品团队通过遵循新产品开发 (NPD) 框架来处理此过程,根据组织的类型,该框架可以分为四到八个步骤。例如,在航空航天等要求相当严格的行业中,可能需要多年的开发工作才能完成更多步骤。但是,大多数都有一个由四个循环步骤组成的通用框架:设计、构建、测试和学习。 产品开发的这些早期阶段对于整个项目的成功至关重要。如果由于早期的疏忽而在后

如何选择合适的耐腐蚀材料 材料选择是任何制造过程的关键部分。选择正确的材料非常重要,因为材料决定了正在制造的部件的化学和机械性能,可以显着影响部件的使用寿命,并确保部件正常工作。耐腐蚀材料因其材料特性以及对恶劣环境条件和化学品缺乏反应性而在制造中发挥着重要作用。 例如,许多航空航天部件都是使用钛、钨和碳纤维制造的,因为这些材料非常坚固,而且重量轻且灵活。不幸的是,随着时间的推移,这些材料会相互反应并导致电偶腐蚀,即材料之间发生离子交换的局部腐蚀。在这个世界上监管最严格的行业之一,耐腐蚀材料可以保持零件的完整性。 从环境角度来看,无污染的太阳能和风能资源容易受到恶劣条件的影响,而耐腐蚀材料

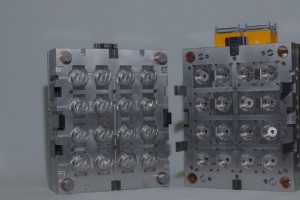

何时使用单腔模具或多腔模具 作为当今塑料零件制造中使用最广泛的方法之一,注塑成型可以促进相同零件的大规模、具有成本效益的生产运行。事实上,在大多数情况下,注塑成型是生产中大批量塑料零件的最具成本效益的方法。因此,它经常优于其他制造方法,包括 CNC 加工、聚氨酯铸造和压铸。 注塑成型可以通过单腔或多腔模具来促进。虽然单腔和多腔注塑成型的工艺都需要在相同的时间顺序中使用相同的基本操作集,但两者通常用于满足不同的需求或时间要求,因此很少互换。选择是使用单腔还是多腔注塑模具对于项目的成功至关重要。以下是常见的用例、优缺点。 注塑成型工艺 注塑成型始于创建模具本身。该模具稍后将填充熔化的塑料

尽管传统的制造技术可以有效地生产具有均匀横截面的基本形状,但制造具有中空内部或复杂几何形状的零件却面临着独特的挑战。然而,使用牺牲工具,设计师和工程师无需在形状或材料完整性上妥协。 牺牲工具涉及在可溶性材料中打印结构,然后将其用于创建复杂结构。这种技术使设计师和工程师能够轻松地创建复杂或中空的结构——具有任何类型的底切——用多种材料制成光滑的内部结构。牺牲模具通常通过熔融沉积建模(FDM)进行,具有较高的精度和可重复性。 牺牲工具的工作原理 牺牲工具从两部分设计开始:工具设计和最终零件设计。当然,这两种设计本质上是同一枚硬币的反面。牺牲工具旨在填充最终零件的内部。应先构建工具,并在溶解工具

ABS 塑料是一类常见的热塑性树脂,其特点是具有高冲击强度、刚性和耐化学性。 ABS 塑料是通过将橡胶状增韧剂与苯乙烯和丙烯腈化合物聚合而成的,生产成本相对较低,易于数控机床或数控铣床,并且非常适合注塑成型。 ABS 塑料和相关的丙烯腈苯乙烯丙烯酸酯 (ASA) 材料也具有低熔点,这使其成为某些增材制造工艺的理想选择。 熔融沉积成型 (FDM) 是一种增材制造方法,它通过通过加热喷嘴一次一层地挤出材料直到完成部件来制造部件。 FDM 打印机可以制造比许多其他增材技术更大的零件,并允许制造商创建快速、经济的原型和具有一系列精加工选项的最终用途零件。 然而,不同的 ABS 和 ASA 材料可用

立体光固化成型 (SLA) 是一种 3D 打印工艺,它使用光聚合来构建具有高质量表面光洁度、出色分辨率和复杂设计的零件。 SLA 通常不适合高性能应用,但工程师可以通过选择正确的树脂来强化零件并有效利用机械性能。 由 Formlabs 创建的 Rigid Resin 1 L 是一种工程树脂,经过专门配制,可承受广泛的测试并在反复应力下表现良好。以下是您需要了解的有关 Rigid Resin 的所有信息,以及工程师的关键制造注意事项。 性能和机械规格 这种材料用玻璃粉末增强,以提高其强度并在固化后提供抛光效果。它坚固、稳定,并且随着时间的推移具有很强的抗变形能力。 Rigid Resin

商业 3D 打印的繁荣引起了对该过程的许多常见误解。例如,许多人认为增材制造工艺只能使用塑料。实际上,工程师也可以使用金属制作 3D 打印零件。 对于涉及金属的项目,工程师应该熟悉金属注射成型 (MIM) 和金属 3D 打印的优缺点。仔细观察这两个过程会发现,金属 3D 打印提供了一系列令人惊讶的好处。以下是工程师的主要区别以及主要考虑因素。 金属注射成型 (MIM) 金属注射成型(MIM)将塑料注射成型与粉末冶金相结合,需要原料制备、成型、脱脂和烧结四个阶段。 首先,细金属粉末与热塑性材料和蜡粘合剂结合,然后造粒成小颗粒。然后将这些粒料加热并注入模腔。成型后,粘合剂从金属粉末中去除,

尼龙是一类坚固的工程塑料。尼龙是低摩擦塑料,因此非常适合更换轴承或衬套等金属部件。此外,尼龙在配合部件上产生的运行噪音和磨损更少,通常允许从组件应用中完全去除外部润滑。 尼龙是热塑性塑料(与热固性塑料相反),或合成聚合物,在加热到高温时非常适用,但在冷却时会牢固固定。许多尼龙在冷却时同时具有无定形和结晶微观结构,从而赋予材料弹性以及刚性和刚度。 作为一种用途广泛的材料,尼龙还可以与一系列添加剂结合使用,以产生特定的材料和化学特性,这导致它们在从织物到汽车和电子成型等商业应用中得到广泛应用。这种多功能性也延伸到生产中,因为尼龙与增材制造和传统制造方法兼容。 尼龙是如何制成的? 与其他塑料类

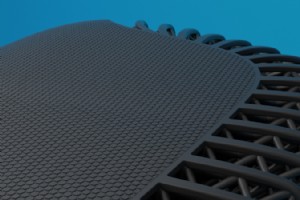

将纹理应用于注塑模具的好处是众所周知的——它们使公司能够策划产品的美感并避免昂贵的后处理操作。设计人员可以控制其成型零件的哑光或光泽度,并覆盖零件 A 面上留下的流线或缩痕等缺陷。 纹理还可以赋予功能优势,例如提高抓地力和油漆附着力。 Mold-Tech 等公司的书籍中充满了纹理样本,设计师可以轻松翻阅并选择合适的饰面。许多团队使用标准纹理集来确保在整个产品线中使用通用的设计语言 您是否知道您也可以对您的附加部件进行纹理处理?这样做会带来许多相同的好处。 改进的表面光洁度 在 Carbon DLS 上使用硬质塑料生产的零件可能容易受到称为“混叠”的视觉效果的影响。虽然这不会影响零件性能,

医疗设备制造商在产品开发方面面临着独特的挑战,因为他们正试图打入一个监管非常严格的市场,并且受到很多监督。由于医疗设备对健康结果有直接影响,因此医疗设备制造需要特别注意产品质量,并确保产品能够以高度可重复性安全制造。因此,该行业受到严格监管。 例如,美国食品和药物管理局根据分类管理医疗器械的生产,从一级到三级医疗器械。国际电工委员会 (IEC)、国际组织标准 (ISO) 或美国以外销售国家/地区的监管机构可能会提出其他监管要求。根据器械的分类,有一些必须遵循的途径和必须有效完成的备案。永远不要急于实现监管合规。 基于其严格监管的性质,医疗设备制造可能缓慢而有条不紊,严重依赖传统制造技术,如

聚丙烯是一种热塑性聚合物树脂,可以很容易地与其他复合材料结合。这种材料在工程师中非常受欢迎,特别是对于注塑成型来说,因为它非常耐用并且适用于各种各样的用例。常见应用包括活动铰链、卡扣、可重复使用的容器,甚至汽车电池。 对于某些项目,工程师需要在他们选择的材料中添加填料,以实现所需的化学或机械性能。填料是在制造过程中添加到树脂中的微小颗粒,可以使产品更坚固、更灵活、生产成本更低,或提供其他一些品质或一系列品质。以下是您需要了解的有关聚丙烯相容性填料的所有信息。 不同类型的聚丙烯填料 填料的主要优点是它们允许工程师增强聚丙烯的天然特性,以避免跳到下一个定价层的材料。例如,聚丙烯是成型成本最低的

作者:Fast Radius 联合创始人兼总经理 John Nanry 物联网 (IoT) 是一种全球趋势,它结合了互联网、数据处理和高级分析的力量,并将它们应用于人们可能不希望连接到互联网的对象。物联网使冰箱能够回读购物清单,空调能够根据不同的环境因素进行自我调整等等。随着消费者物联网变得越来越流行——据麦肯锡称,每秒有 127 台新的物联网设备连接到互联网——制造商和供应链经理正在研究联网设备如何推动更好的业务成果。 物联网及其近亲工业物联网——工业物联网,将云平台和传感器等消费物联网技术应用于工业应用,专注于提高资产性能或改进业务流程——正在见证爆炸性增长。最近一份经过验证的市场研究

CNC 加工是一种减材制造方法,它使用工具和旋转从固体材料块中制造零件。零件可以通过多种不同的方式进行加工,这使得 CNC 加工成为一种通用的制造工艺,可用于制造从汽车底盘到手术设备的所有物品。 热处理是一种已经开发出来的技术,它要么使金属在制造过程中更易加工,要么在机械加工完成后改善材料特性。以战略性的方式对金属零件施加热量和其他元素,可以制造出具有出色延展性、硬度、韧性和其他特性的零件。 以下是 CNC 加工金属零件最常见的一些热处理方法。 退火 退火过程包括将金属加热到临界温度,该温度因合金而异,保持该温度一段时间,然后缓慢风冷金属以在金属内形成所需的微观结构。 退火通常用于成型

尽管它是可用的最一致、最精确和最灵活的制造方法之一,但 CNC 加工可能非常昂贵,从而阻止了一些产品团队探索该技术。然而,了解影响 CNC 加工成本的因素也有助于降低这些成本,使技术更容易获得。 一般来说,加工时间是成本的主要驱动因素;加工一个零件所需的时间越长,它就越昂贵。除了加工时间之外,还有与设计、工艺规划和 CAD 文件准备相关的启动成本。产品设计团队还必须考虑材料成本,这取决于材料的价格以及该材料的易用性。其他成本可能包括特殊工具、质量控制、精加工或额外的加工步骤,具体取决于零件的复杂程度。 降低与 CNC 加工相关的成本可能具有挑战性——但这远非不可能。优化零件设计以提高可加工

医疗设备是具有挑战性的产品制造。法规要求和生命攸关的组件相结合,使得开发成本高昂且技术难度大。 第一阶段:构思和概念化 开发医疗设备的第一步是确定目标市场的用户需求。最大限度地减少用户需求与设计师对这些需求的感知之间的差距对于创建成功的产品至关重要。 医学界的需求主要分为两类——“维生素”和“止痛药”。 “维生素”不是医疗保健解决方案,但它们确实支持或改善患者的生活质量。 “止痛药”是直接解决医疗问题的设备。 要评估用户需求,请从以下七个关键问题入手: 设备会做什么? 谁会使用它? 什么时候使用? 需要考虑哪些最重要的功能? 用户将如何使用此设备? 该设备有哪些临床适应症/应用? 该设

热塑性塑料是具有低熔点的塑料聚合物,加热时会熔化,冷却时会变成固体,并且可以在固化过程后重新成型或重新熔化。它们强大、灵活且易于使用,因为后处理通常很少或不需要。 此外,热塑性塑料被认为是当今市场上最环保和无毒的材料之一。它们是注塑成型、经济高效地制造具有复杂几何形状的零件以及大批量生产可重复零件的理想选择。热塑性塑料可用于制造各种常见的家居用品,从机械零件到儿童玩具。 工程师和产品设计师应该考虑将热塑性塑料用于注塑成型零件,但有很多品种可供选择。以下是最常见热塑性塑料的指南,以及产品团队为下一个项目选择最佳类型的提示。 常见热塑性塑料的分类 热塑性塑料可分为两大类——无定形树脂和半结晶

共有三种公认的维护形式:反应性、预防性和预测性。机器维护的最简单形式是反应过程;当一台机器发生故障时,它会从操作中移除,进行维修,然后尽快恢复使用。虽然这种方法看似最大限度地提高了生产和机器利用率,但它也有许多缺点——即,如果重要资产或机器部件发生故障,它可能会导致代价高昂的停机时间和高昂的维修成本。 为了避免长时间停机,制造商已转向预防性维护做法,包括在设备仍在正常运行时执行日常维护任务,以降低故障风险。 预防性维护的前提是理论上的资产故障率,它决定了何时更换零件,即使它们还有一些使用寿命。但是,制造商可以根据资产使用情况和制造商随时手头的更换零件库存安排定期维护,从而最大限度地减少未使

工业技术