Epoxy 82 (EPX 82) 是 Carbon ® 为其数字光合成 (DLS) 工艺开发的一种添加剂材料。这种高强度工程材料融合了功能性韧性、刚度和耐温性,是汽车、工业和消费应用的理想选择。与玻璃填充的聚对苯二甲酸丁二醇酯 (PBT) 相比,EPX 82 具有广泛的应用范围,可以替代传统的注塑成型和塑料 CNC 部件。 机械规格 由于其韧性和热变形特性,EPX 82 可以说是 Carbon 最精确的高强度和刚性材料之一。在这里,我们分解了 EPX 82 的一些关键机械规格: 极限抗拉强度:82MPa 断裂伸长率:5.9% 弯曲模量:3,000 MPa 冲击强度(缺口):44 J/m

氰酸酯 (CE 221) 是 Carbon ® 开发的一种添加剂材料。 CE 221 专为数字光合成 (DLS) 工艺而设计,以其耐高温性和刚性而闻名。由于其高热变形,它可以用于具有极端热要求的应用中。还需要注意的是,CE 221 可与玻璃填充尼龙相媲美,最适合用于引擎盖下组件、电子组件和工业产品。 机械规格 由于其令人难以置信的刚度、强度和耐温性,这种高性能材料非常适合恶劣的环境。看看 CE 221 的一些关键机械性能: 极限抗拉强度:92±13 MPa 断裂伸长率:3 ± 0.8% 弯曲模量:3 ± 0.8% 抗弯强度:131 ± 27 MPa 热变形温度:231°C 阅读 Car

虽然从 CAD 文件中为非功能原型进行 3D 打印是一个相对简单的制造过程,但开始一个全新的产品开发项目——从概念到生产——可能更具挑战性,尤其是如果您使用的是不熟悉的增材制造技术. 了解 3D 打印过程 3D 打印工艺与传统制造工艺的不同之处在于,它涉及将材料逐步添加到零件中。相比之下,CNC 加工是一种减材工艺,因为零件是通过使用切削工具从工件上去除材料而形成的,而注塑成型涉及将一定量的熔融热塑性塑料注射到预成型的模腔中。 3D 技术提出了许多新的程序挑战。例如,3D 打印机的构建体积可能需要将零件拆分为多个构建以进行后处理组装,而材料挤压过程中产生的热量可能会导致某些零件翘曲。同样,

多用途聚氨酯(以前称为医用聚氨酯,称为 MPU 100)是一种为 Carbon ® 数字光合成 (DLS) 工艺开发的添加剂材料。这种材料的特性包括生物相容性、可灭菌性和耐用性。除了医疗应用,MPU 100 也是消费产品的不错选择。 机械规格 MPU 100 提供了生物相容性、可灭菌性和耐用性的独特组合,可以说是一种双组分材料,可生产具有优良特性的各向同性部件。在这里,我们分解了 MPU 100 的一些关键机械规格: 极限抗拉强度:38 MPa 断裂伸长率:25% 弯曲模量:1000 MPa 冲击强度(缺口):29 J/m 热变形温度:48°C 阅读 Carbon MPU 数据表了解更

伊利诺伊大学厄巴纳-香槟分校的一组研究人员最近进行的一项研究表明,增材制造零件的成功取决于构建的成功。 随着最近的进步,增材制造 (AM) 实现了快速的生产速度、高空间分辨率和坚固的材料——但它为架构晶格材料提供的设计自由度可以被视为其最具吸引力的优势之一。 了解晶格结构的机械性能对于释放 AM 的潜力起着关键作用。正如研究表明的那样,3D 打印并不像插入机器并点击“打印”那么容易。采用晶格设计和增材技术制造的零件与采用传统工艺制造的零件一样好,有时甚至更好,但需要增材制造工程和专业知识来确保这些零件的可扩展性和可靠性。 最近,Fast Radius 与伊利诺伊大学合作确定 AM 晶格部

HP Multi Jet Fusion 正在改变零件的制造方式。你准备好了吗? 各行各业的公司都在使用 HP Multi Jet Fusion (MJF) 来代替传统工艺,从而使新零件和产品成为可能。了解如何利用这种 3D 打印技术发挥自己的优势。 查看 Fast Radius 的点播网络研讨会,该研讨会提供了 HP MJF 的技术概述。在各自领域的专家的带领下,正在讨论的主题包括: 相关行业案例研究 材料和技术概览 处理选项 MJF 设计规范和成本驱动因素 立即注册,随时访问此网络研讨会。 网络研讨会时间:40 分钟 准备好使用 Fast Radius 制作零件了吗? 开

机械组件在消费品和工业产品中都很常见。即使是相对便宜的产品也可能有几十个单独的组件,而在复杂的机械中很容易有成百上千个组件。增材制造 (AM) 可实现高水平的零件整合,有时甚至无需组装。 增材制造对零件整合的好处 AM 具有独特的能力,能够生产使用传统制造方法无法制造的复杂几何形状。即使几何形状非常复杂,通常将许多零件制造为单独的组件然后组合在一起的机械组件也可以作为单个单元进行增材制造。除了简化设计之外,使用 AM 进行零件整合还有其他切实的好处: 降低总体预测成本 使用增材制造整合零件的最佳和最明显的好处是需要更少的零件来组装意味着您在组装成本上花费的钱更少。将组装排除在外还意味

作者:Fast Radius 首席执行官 Lou Rassey 一套新的工具正在对如何将新产品推向世界产生变革性影响。处于工业 4.0 前沿的制造公司不仅在制造革命性的产品并更快地进入市场。它们还减少了对环境的影响,并摆脱了旧的碳密集型制造工艺。 以富世华集团为例。当该公司将其 300 年生产户外动力产品的传统带到 Fast Radius 时,它试图确定可以通过增材制造更高效、更可持续地制造的零件。对于一个成熟的行业领导者来说,这是一个大胆的举措,但这家瑞典公司决心按照一贯的做法进行创新。这一探索性项目的成功为该公司创造了一个宝贵的机会来表明其减少碳足迹的立场——这对其 2016 年建立的

为消费者定制和定制产品的能力为市场带来了巨大的价值,而通过增材制造 (AM),大规模定制的能力已提升到一个全新的水平。据麦肯锡称,研究表明,当提供产品定制服务并且消费者愿意支付近 20% 的价格时,销售转化率会增加 22% 到 30%。 利用数字化制造流程,AM 解锁了新的可定制可能性,因为它不需要根据个别规格进行昂贵的工具更改。 术语“大规模定制”通常在一般意义上使用,但要注意理解定制和个性化之间的区别。个性化可以描述为专门为个人用户设计的应用程序,而定制化通常是指使个人有机会根据一组预定功能定制其产品的应用程序。 使用增材制造定制产品的三种不同方式 在大规模定制方面,应用程序可能分为三

增材制造的进步突然使我们一直认为必须以某种方式完成的新零件设计成为可能。以热交换器为例,它是自工业革命以来一直存在的所有类型机器中的常见工业部件。 热交换器的基本功能是将热量从一个地方转移到另一个地方,通常是通过流体(气体或液体)流过一台机器。它们几乎用于所有工业应用、住宅和任何冷热问题:冰箱、熔炉、空调系统、运输、炼油厂、商业环境、医院等。到2020年,全球对换热器的需求预计将接近781.6亿美元。 使热交换器更高效的挑战长期以来一直困扰着工业工程师。典型的热交换器由金属制成,具有由直角、直线和堆叠组成的矩形结构。这些是使用传统技术最容易制造的形状类型,但它们并不是在小空间内最大化热交换

您很可能触手可及用塑料注塑成型制造的东西。高度可靠和高效的塑料注射成型是生产大量精确、一致的部件的最具成本效益的方法之一。从遥控器的外壳到医院使用的手术器械,从水瓶盖到飞机的内部元件,塑料注射成型每年用于制造数十亿件产品。 最初于 1872 年由两兄弟在台球生产中寻求象牙的替代品开发,在过去的 100 年中,该工艺变得更加复杂,利用技术和材料的进步成为大规模生产的最通用技术之一。从本质上讲,它仍然是一个优雅而简单的过程。热塑性颗粒被加热至液态,注入模具中,在原地冷却,然后弹出。虽然这听起来很基本,但非常复杂和错综复杂的形状和产品可以快速准确地制造出来,而且材料浪费很少。 注塑成型如此普遍

大多数人都熟悉增材制造(AM)——至少作为一种快速原型制作工具。尽管许多公司相信并延续增材制造只是一种原型制作工具的神话,但一系列市场(例如航空航天、医疗保健、消费品等)的创新者已经在设计、性能和成本方面将增材制造用于生产级制造因素一致。 将增材制造作为一种生产方式进行探索,开辟了 CNC 加工、聚氨酯铸造或注塑成型无法实现的设计和性能可能性。本文将介绍组织如何: 确定您的零件或产品是否有强有力的商业案例来切换到 AM。 利用增材制造设计 (DFAM) 原则实现从快速原型设计到快速生产的无缝过渡。 构建采用生产级增材制造的商业案例 一般来说,如果有通过以下方式增加价值的潜力,则为

尼龙是自 1930 年代以来一直存在的一类常见塑料。它们是一种聚酰胺聚合物,传统上用于塑料薄膜、金属涂层和石油和天然气管道等许多常见塑料制造工艺中。一般来说,尼龙因其可加工性而在添加剂应用中非常受欢迎,正如 2017 年 3D 打印状况年度报告中所引用的那样。一般来说,尼龙因其可加工性而在添加剂应用中非常受欢迎,正如 2017 年 3D 打印状况年度报告中所引用的那样。 尼龙 12 属性 PA 12(也称为尼龙 12)是一种良好的通用塑料,具有广泛的添加剂应用,并以其韧性、拉伸强度、冲击强度和弯曲而不断裂的能力而闻名。由于这些机械性能,注塑机长期以来一直使用 PA 12。最近,PA 12 已

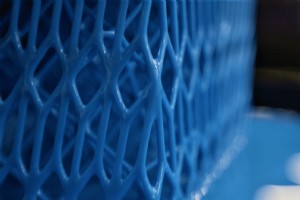

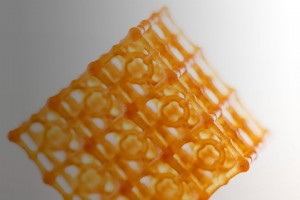

弹性聚氨酯 (EPU) 是由 Carbon 开发的用于数字光合成™ (DLS) 工艺的橡胶类材料系列。与其他弹性体材料类似,EPU 具有非线性材料响应,具有非常高的失效伸长率。这种高弹性材料适用于需要抗冲击或隔振的应用。 Carbon 提供两种不同等级的 EPU 材料:EPU 40 和 EPU 41。尽管它们有许多共性,但 EPU 41 比 EPU 40 稍硬,因此即使在恒定循环载荷下也具有更高的形状刚度。然而,更硬的 EPU 41 的断裂伸长率要低得多,这意味着它在更高的应变下更容易断裂。 EPU 40 和 41 都是集成兼容晶格结构的完美材料,可以根据您的给定应用要求优化或局部定制结构。

增材制造 (AM) 工艺使工程师能够释放晶格结构的功能,以提高其产品的性能。晶格是由节点和梁或支柱组成的网络的二维或三维微架构,可显着减轻重量并保持结构完整性。 有无数的晶格类型可用 有无数的晶格类型可用,它们具有独特的特性(变形模式、材料效率等)和美学。这些晶格结构中的许多都受到天然晶体结构的启发。而且由于其固有的小特征,晶格很难——或者几乎不可能——通过传统的制造方法来创建。 晶格结构的结合使工程师可以通过重新思考其零件的预期性能来探索更多的设计空间。 通过晶格技术,通过将晶格参数精确调整到零件上的物理载荷,可以将整体零件质量减少 90% 或更多。 机械效益 格子的好处自古以来

立体光固化成型 (SLA) 是一种增材制造工艺,它使用光源将感光液体树脂固化成固体形状。 SLA 能够生产具有光滑表面光洁度和出色设计特征分辨率的高精度各向同性零件,非常适合制作复杂的原型、主模型和比例模型。 然而,与大多数制造过程一样,零件的质量和可行性取决于控制尽可能多的变量。例如,可以达到的细节水平取决于光源尺寸和树脂的材料特性等因素。 以下六项 SLA 设计指南将有助于优化零件设计,以提高可制造性、降低成本并提高性能。 1。牢记最小特征尺寸 与其他添加剂材料相比,光敏树脂具有相对较高的粘度,这可能会在构建后产生问题。例如,太小的孔可能会在聚合物完全固化之前密封。因此,孔不应小于

虽然 2020 年团队运动的参与度有所下降,但许多人开始参加个人形式的锻炼以保持活跃。迎合跑步、骑自行车和瑜伽等个人运动的自行车制造商和运动服装公司表现尤其出色。事实上,体育用品行业的市场份额在 2021 年增长到 521 亿美元。 为了吸引在街区跑步和在奥林匹克赛道上跑步的顾客,今天的制造商必须生产轻便、合身和高性能的运动器材。了解为什么增材制造可以帮助体育用品行业的制造商检查所有这三个条件。 体育用品行业的增材制造 3D 打印为体育用品制造商开辟了许多新机遇,主要是因为制造商不再需要在坚固或轻巧的最终产品之间做出选择。由于增材制造能够创建像晶格结构这样的复杂几何形状,3D 打印使制造商

航空航天业具有任何行业中最严格的功能和监管要求,这是有充分理由的。许多为航空航天设计的零件都是“关键任务”,这意味着故障可能导致设备极度损坏和人身伤害。出于这个原因,航空航天部件需要更加专业化,工程师必须确保部件的每个方面都能始终如一、可靠地运行,并且符合所有必要的规范。 如果制造商想为航空航天工业制造零件,他们必须满足法规要求、处理供应商认证并通过标准化质量检查才能生产零件。航空航天部件本身也必须遵守严格的标准、测试和检查,以评估功能并确保安全。 对于希望为航空航天工业制造零件的制造商来说,AS9100 认证是一个特别重要的步骤。什么是AS9100认证? AS9100 与 ISO 90

如果你问 3D 打印制造商,“3D 打印一个零件需要多少钱?”答案很可能是“视情况而定”。制造商并没有试图变得神秘——有许多不同的因素会产生准确的报价。本文将阐明可能影响 3D 打印零件成本的因素,以帮助您在开始生产之前做出更明智、更节省成本的决策。以下是 3D 打印的一些主要成本驱动因素。 零件体积和可嵌套性 例如,如果您的总打印量为 8 件,则能够将四个嵌套部件而不是三个安装到构建托盘上意味着您可以在两次打印而不是三次打印中生产您的部件。这节省了整个打印周期的成本,并降低了每个部件的总成本。由于基本的规模经济,制造更大数量的零件通常也会降低每个零件的成本。 大幅面 3D 打印机(例如

航空零件制造行业保持高质量标准、严格的测试实践和严格的监管要求,以确保每个零件的功能、配合和可靠性。航空航天业使用许多专用部件,并且鉴于飞行的性质,其中许多部件对任务至关重要。 由于现代航空航天制造中有许多相关的法规要求、测试标准和功能要求,零件精度非常重要。飞机的生产和组装方式是精确的,因此不一致和缺陷可能会产生广泛的负面影响。 CNC 加工非常适合制造航空零件,因为该工艺能够为塑料和金属零件实现极其严格的公差。以下是您需要了解的有关 CNC 加工在航空航天制造中的关键作用。 用于航空零件制造的 CNC 加工 简要回顾一下,CNC 加工是一种制造工艺,它使用高速旋转和切削工具的组合从固体

工业技术