作者:Izzy de la Guardia,Fast Radius 应用工程师 这篇文章最初出现在 nTopology 的博客上。 作为 Fast Radius 的一名应用工程师,我与各行各业的客户合作——从消费品到航空航天——希望采用生产级增材制造。 3D 打印能够生产以前通过传统制造工艺无法实现的复杂结构。 nTop 开创了 CAD 软件的新时代,可以跟上这些进步,让设计人员能够快速轻松地生成极其复杂的几何图形。 我们注意到,当客户的增材制造经验有限时,他们的思维会受到注塑和CNC加工等传统制造方法的限制。虽然每个增材工艺也有其固有的局限性,但我们的目标是推动我们自己和我们的客户超

增材制造过程的规模远比人类机器操作员能够在无人协助的情况下控制的规模复杂得多。熔融沉积建模 (FDM) 等基于层的方法可以根据各种变量进行配置,包括像素比例和打印角度,这些变量即使不是不可能手动验证也很困难。出于这个原因,制造商需要经过验证的方法来确保增材生产过程在打印作业内和打印作业之间都是精确、准确、经济和安全的。 从广义上讲,这些方法(称为过程控制)是工业系统,使工程师能够管理复杂的过程,从而产生一致的结果。例如,增材制造过程控制可以帮助优化众多生产参数,这些参数对于确保零件在几何精度、性能特征、机械性能、尺寸公差和质量方面达到类似标准至关重要。 大多数工业 3D 打印机——包括大多

Fast Radius 现在提供由赢创支持的 HP 3D 高可重用性 TPA。这种热塑性聚酰胺粉末专为 HP Multi Jet Fusion 技术制造,重量极轻且柔韧,具有增强的回弹性。 我们是惠普的第一批合作伙伴之一,将这种新材料作为其 Beta 测试计划的一部分。 在与 TPA 合作的几个月中,我们学到了很多关于 TPA 的知识,我们很高兴看到我们可以为客户带来创新的新应用程序。 TPA 最有希望的好处是,它允许我们使用为其他 3D 打印工艺制造的弹性体制造无法打印的零件。 MJF 不需要立体光固化成型 (SLA) 或碳数字光合成™ (DLS) 等支撑结构,因此我们能够创建任何其他方

拓扑优化(TO 或 TopOp)是一种数学方法,可在给定空间内优化材料布局,同时考虑给定的负载或边界限制。拓扑优化允许设计人员优化机械部件或零件,通常通过减少材料来实现。 拓扑优化是衍生式设计的一种形式,指的是结合三个不同的学科——设计、仿真和优化——来创建一个考虑数以百万计的自由度来创建最优解决方案的仿真。 拓扑优化使设计人员能够在强度和可承受性之间取得谨慎的平衡,确定如何使用尽可能少的材料制造出足够坚固的零件。如果没有计算机的帮助,它的实现方式将非常困难。这有时会导致一些奇怪的形状,这就是拓扑优化与增材制造齐头并进的原因; 3D打印是制造这些复杂零件最有效的工具。 拓扑优化软件最终使

当产品设计师和工程师希望零件具有某些特性(如减震或高冲击强度)时,他们通常会求助于由热塑性弹性体制成的聚合物。 热塑性弹性体是一类同时具有热塑性和弹性体特性的聚合物,这意味着它们耐热且耐用,但仍具有柔韧性。由于热塑性弹性体可以在不影响材料化学或机械性能的情况下熔化和重塑,因此废料甚至可以重新用作原始塑料的部分替代品。由这种材料制成的零件可以使用多种工艺制造,包括挤出、注塑和吹塑。 TPE(热塑性弹性体)和 TPU(热塑性聚氨酯)是最受欢迎的热塑性弹性体类别之一——虽然许多人可以互换使用这两个术语,但它们有一些关键的区别。首先,TPE 是一个包含多种热塑性弹性体的类别,而 TPU 仅指较小的

作者:Fast Radius 应用工程师 Tristan Antonsen 这篇文章最初出现在 nTopology 的博客上。 作为 Fast Radius 的一名应用工程师,我致力于为各行各业的客户提供制造解决方案,涵盖各种传统和增材制造技术,例如碳数字光合成 (DLS™) 和 HP Multi Jet Fusion (MJF)。 现代的生产级增材制造使实现复杂零件成为可能,这远远超出了传统制造方法所能做到的。在 Fast Radius,我们在新产品开发过程中张开双臂拥抱这些能力。我们在增材制造、工程和产品开发方面的知识与 nTop 平台相结合,使我们能够为合作伙伴带来全新的尖端产品

计算机数控 (CNC) 加工是一种多功能、高精度的传统制造工艺,非常适合复杂零件的中到大批量生产。 CNC 加工是一种减材工艺,这意味着机器会削减一块坚固的材料来制造成品零件,而不是像增材制造方法那样逐渐沉积材料。通过 CNC 加工,制造商可以快速生产用于特定应用的原型和耐用部件。 材料选择在任何制造过程中都是极其重要的部分,但工程师和产品团队在选择用于 CNC 加工的材料时必须特别勤奋。由于此过程与多种材料兼容——从金属到玻璃纤维再到木材——很容易错误地选择一种对项目来说足够但不是最适合的材料。在本文中,我们将讨论 CNC 加工材料选择的关键注意事项,并概述一些常见的选项。 选择CNC加

拔模,或在注塑成型零件的拉力方向上对每个表面应用轻微的锥度,是一个小而乏味的设计元素——但对于项目的成功至关重要。为了可视化吃水,设想一个冰块托盘:轻微的锥形允许冰块轻松滑出,而不会成为过度吸力或摩擦的牺牲品。缺少适当拔模量(或合适的拔模替代品)的零件将无法从模具中正确脱模。 更重要的是,拔模可保护零件免受摩擦损坏,减少顶出过程中的磨损,有助于确保均匀的光洁度,并通过避免复杂的注射设置来降低成本。幸运的是,没有任何工具制造商会在没有草图的情况下制造零件。出于这个原因,优化拔模角度的设计不仅仅意味着增加拔模;在大多数情况下,草稿是给定的。相反,优化草稿意味着仔细地合并草稿,使其增加而不是干扰最

随着环境问题对消费者越来越重要,许多市场部门正在转向提高能源意识和可持续性。虽然可再生能源、电动汽车和可持续材料等解决方案往往会受到媒体的广泛关注,但轻量化等做法虽然不那么华而不实,但在推动整个市场向更高能效转变方面发挥着关键作用。 术语“轻量化”可以指将传统使用的材料换成更轻的材料,减少实际使用的材料量,和/或优化零件或系统的设计以结合这些实践。轻量化可以使产品团队减少零件或整个系统(例如汽车)所需的重量和材料,同时保持关键功能要求。这样做可以为制造商和消费者节省大量成本,同时还能提高能源效率,甚至提高最终产品的功能。 几十年来,汽车和航空航天工业一直在使用轻量化来减少车辆质量并提高燃油

射频屏蔽、飞机机翼、汽车车身、车顶和管道系统有什么共同点?它们都是由钣金制成的。主要由其合金和厚度定义,钣金的范围从 0.006 到 0.25 英寸。超出这些下限和上限,金属分别定义为箔和板。虽然特别适用于特征很少的大型耐用零件,但钣金具有许多应用,因为它相对经济且易于成型。 但是创建钣金需要什么,工程师和产品经理应该考虑什么? 钣金生产工艺 因为有多种制造钣金的方法,所以对于无数项目来说,它是一种可行的生产形式。每种钣金工艺都有其优点和缺点,因此制造商应选择最适合其预期最终用途的工艺。以下是最常见的钣金生产工艺: 激光切割 在 1960 年代激光切割首次亮相之前,零件必须手动铣削成所

计算机数控 (CNC) 加工是一种减材制造工艺,它允许制造商使用几乎任何材料制造精密零件,包括金属、塑料、复合材料和泡沫。与增材制造不同,在增材制造中,零件是通过一层一层地添加来构建的,CNC 加工是通过逐渐切削一块坚固的材料来制造零件的。常见的应用包括各种各样的原型、标牌、家具,甚至乐器。 CNC 加工是一种非常有用的制造工艺,但产品团队应注意这一过程所需的生产时间可能会导致数千美元的沉没成本。零件加工时间越长,成本就越高。因此,让工程师更快、更高效地进行 CNC 加工流程非常有利于工程师。 以下是加速 CNC 加工过程的四种关键方法: 1。评估您的生产工作流程 产品团队应首先检查从应

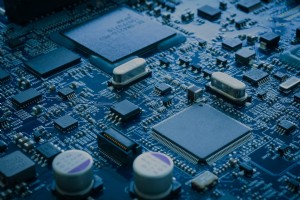

半导体设备具有由硅等材料制成的电子电路组件,这些材料不是良好的绝缘体或导体。这些设备紧凑、可靠、生产成本效益高,并在为当今使用的许多尖端数字设备供电方面发挥着关键作用。 例如,过去几年全球半导体行业的增长可归因于全球对数字设备、通信电子产品和由物联网 (IoT) 驱动的应用程序的需求。当今的顶级产品——从智能手表到智能家居再到智能电器——都是由其数字能力决定的,而半导体技术使这一切成为可能。 根据德勤目前的预测,到 2022 年,全球半导体销售额有望创造 5426.4 亿美元的收入,其中 39.5% 的收入将来自通信和联网消费电子产品。 产品团队和制造商可以通过为半导体设备制造消费电子产

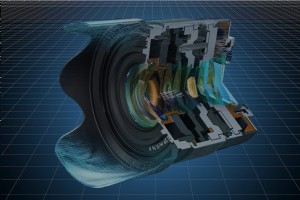

计算机辅助设计或 CAD 建模是指在物理生产开始之前使用虚拟模型来测试和改进零件设计的过程。 3D CAD 模型在尺寸和细节上都与最终产品相同,这可以帮助工程师以经济高效的方式优化零件的设计和可制造性。例如,3D CAD 模型用于增材制造原型,而 2D CAD 模型可用于创建零件和组件的逼真渲染和可视化。 CAD 建模工具可以为制造团队提供许多好处——例如提高生产力和更有效的设计验证——但该软件传统上需要专门的培训和多年的实地经验才能有效使用。直到最近,大多数 CAD 软件培训材料都是针对新用户的,这让有兴趣发展技能的专家没有资源去做。 虽然近年来这种情况已经开始发生变化,但更先进的 CA

大多数消费者不会考虑他们最喜欢的产品的表面光洁度,但后处理是工程师和产品团队的首要考虑因素。劣质产品和优质产品之间的区别通常归结为精加工,工程师在制造后对零件进行处理以达到一定的美学和机械性能。例如,喷砂或喷砂可产生光滑的表面纹理,这在较软的金属中非常明显,而抛光丙烯酸可改善外观。 电镀,也称为电沉积,是一种常见的金属精加工工艺,它使用电在零件上涂上金属以改善某些性能。以下是您需要了解的有关电镀的所有信息,从电镀的方法到最有用的应用。 电镀是如何工作的? 电镀使用电流溶解金属,将其转化为薄层,并将其沉积在零件表面。电镀过程由四个部分组成:阳极、阴极或基板、包含盐和待镀金属的电解液以及电源。

作者:Charlie Wood,Fast Radius 应用工程和设计总监 尽管看起来很明显,但精心策划的设计对于制造过程的重要性不亚于过程本身的任何步骤。这个想法被称为制造设计 (DFM),它是更简化生产的关键。但除了提供操作调整、优化材料选择和节省成本的机会外,设计阶段还提供了许多方法来大幅减少能源浪费。 大多数制造商都知道,一些简单的设计决策可以大大提高能源效率,特别是在航空航天、交通运输、公用事业和能源等某些领域。从轻量化到模块化设计,有多种方法可以在以后的制造过程中优化效率——但最简单、最有效的方法之一是通过流线型流体混合系统。 高效的流体混合如何提高效率 现代工业加工和制造几

注塑成型零件在准备上市之前可以经过多次迭代,但也许没有一个比 T1 样品更重要。虽然 T0 样品通常只是为了确保模具按预期工作而放在一起,但 T1 样品是指第一次将注塑成型的样品全部放在一起,并完成表面处理。 T1 样品运行的样品零件代表了产品团队必须真正深入了解零件是否符合工程要求、注意任何表面光洁度缺陷等的第一次机会。 当然,团队能够在 T1 样本中识别和纠正的潜在缺陷越多,在开发成品的过程中所需的额外样本运行就越少。这就是为什么 T1 样本如此重要,以及为什么在这个阶段正确识别缺陷可以大大节省时间和成本。考虑到这一点,以下是产品团队应如何进行注塑调试以确保更快地获得更好的结果。 尽早调

立体光固化成型 (SLA) 是一种增材制造工艺,它使用光聚合来制造具有复杂几何形状、精细细节和光滑表面光洁度的塑料部件。由于当今市场上有各种各样的 SLA 兼容树脂,该工艺适用于各种行业。例如,牙科和手术级树脂满足医疗行业的所有生物相容性要求,耐热树脂可用于铸造和热成型模具。 当产品团队想要模仿丙烯腈丁二烯苯乙烯 (ABS) 塑料的外观和触感并制造具有卓越机械和化学性能的零件时,他们会求助于工程级或“SLA 坚韧”树脂。以下是 SLA 韧性树脂的全面细分,以及产品团队应考虑使用的一些顶级 SLA 韧性树脂品牌。 SLA 韧性树脂应用 SLA 韧性树脂专为需要能够在短时间内承受高应力或应变的

远程工作的利弊长期以来一直存在争议。虽然一些研究发现远程工作者享有更高的生产力和更健康的工作与生活平衡,但远程工作的挑战是巨大的。 Buffer 的 2019 年远程工作状态报告显示,远程工作者下班后难以拔掉电源,经常感到孤独,发现协作和沟通困难,并且在家中处理分心的事情。 当然,该报告总结了 2019 年远程工作的挑战。在 2020 年,许多组织及其员工在 COVID-19 大流行之后经历的突然过渡到远程工作并不一定让太多时间进行战略规划或深谋远虑。因此,对于今天的远程工作者来说,这些挑战可能比过去几年更加严峻。 更重要的是,产品开发团队往往严重依赖实时沟通和协作。开发过程的前端完全依赖

热塑性塑料是具有低熔点的塑料聚合物,加热时会熔化,冷却时会凝固,并且在固化后可以重新熔化而不会破坏材料的物理完整性。热塑性塑料坚固而柔韧,抗收缩和减震,并且由于不需要后处理而易于使用。常见应用包括原型制作和各种消费品,例如垃圾袋、炊具、儿童玩具,甚至汽车零件。 热塑性塑料自然具有许多有利的化学和机械性能,但有时工程师希望将这些性能提升到一个新的水平,或赋予塑料新的特性,如更高的强度或生物相容性。这就是添加剂和填料的用武之地。以下是您需要了解的有关最常见的热塑性添加剂和填料的所有信息,以及工程师需要考虑的关键因素。 填料和添加剂的工作原理是什么? 当今市场上几乎所有的塑料产品——从运动器材到

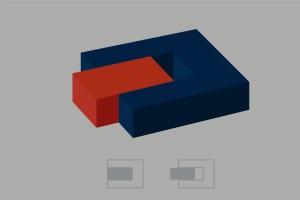

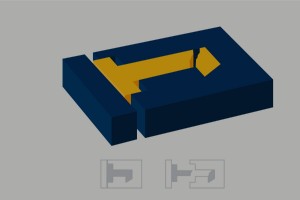

在制造过程中,底切是指凹陷表面、凹槽或悬垂特征,可防止零件在不损坏的情况下从注塑模具中取出,如下所示。 要了解底切发生的原因,有必要了解注塑模具是什么以及它是如何工作的。通常,注塑模具由两半组成。这些两半聚集在一起并充满熔融材料,该材料冷却并硬化。然后,冷却后的材料从模具中弹出,理想情况下会产生可用的零件。 不幸的是,并非所有注塑成型零件都遵循这一明确的流程——通常需要进一步的设计优化,而底切是最常见和最麻烦的问题之一。在大多数情况下,在设计阶段消除潜在的底切是有利且具有成本效益的。底切会导致成本增加、复杂性增加以及模具的维护要求更高。 在某些情况下,这些钩子、压痕或凹槽是零件设计的基

工业技术