计算机数控 (CNC) 加工是一系列减材制造工艺,它使用计算机控制的加工站,通过切削、钻孔、铣削和其他操作的组合,从更大的材料块中成型零件。 加工工艺的一个关键优势是它与多种材料兼容,从塑料和木材到金属和玻璃纤维。然而,许多材料都可以加工这一事实不应成为仅仅根据材料的可承受性或美观性来选择材料的借口——您仍然需要根据您的项目要求仔细评估所有相关因素。 例如,钛坚固、耐用且防锈,这就是为什么它被广泛用于医疗植入物和航空航天应用,而尼龙具有很强的尺寸稳定性和耐磨性,非常适合轴承和会承受重量或压力的零件。 材料选择过程应从评估零件最终应用的要求开始。事实上,通过简单地将绝对必要的特性和特性与那

聚乙烯 (PE) 是一种可变结晶热塑性塑料,以其多功能性而闻名。 1898 年,德国化学家 Hans von Pechmann 在试图制造更稳定的重氮甲烷时偶然发现了聚乙烯。 Eric Fawcett 和 Reginald Gibson 于 1933 年首次合成工业用聚乙烯,6 年后开始大规模生产低密度聚乙烯。在 1950 年代,人们发现了改善聚乙烯生产聚合方面的催化剂,从而在接下来的二十年甚至更久的时间里推动了高密度聚乙烯的生产。 今天,聚乙烯是制造业的主要原料,每年生产超过 1 亿吨。以下是您需要了解的有关聚乙烯的所有信息,从它的制造方法到最适合的应用。 聚乙烯是如何制成的? 聚乙烯是

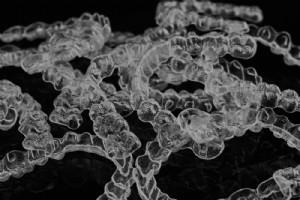

透明度,由穿过物体的光量决定,通常是 3D 打印部件的理想属性。透明度对于化妆品包装和厨房产品等许多消费品至关重要,而清晰的手术指南和医疗模型可帮助医疗保健专业人员安全有效地完成工作。 以下是您需要了解的有关清晰 3D 打印的信息,包括最大限度提高清晰度的提示、使用哪些半透明材料以及常见的 3D 打印技术。 最大化透明度的关键考虑因素 要实现 3D 打印零件的透明度,必须遵守以下三个规则: 您使用的塑料材料本身必须是透明的。 您选择的 3D 打印工艺必须防止零件中形成气泡。 所需的透明区域必须具有光滑的表面。 遵循这些规则将确保您的 3D 打印部件清晰可见,但如果设计师和工程师想要最

尽管聚丙烯只有 70 年的历史——按照制造业的标准来说还很年轻——但它是制造业中第二受欢迎和最赚钱的材料。 2019年全球聚丙烯市场价值约1260.3亿美元,目前聚丙烯材料需求量在每年6200万吨左右。 聚丙烯的爆炸式增长没有放缓的迹象,工程师和产品团队应该熟悉这种多功能材料并探索如何将其用于他们的产品中。 什么是聚丙烯? 聚丙烯是一种低成本、易于使用的结晶热塑性塑料,可以在我们今天使用的许多消费品中找到。聚丙烯的两种主要类型是均聚物和共聚物。 均聚聚丙烯比共聚聚丙烯更坚固、更硬。它常见于上肢和下肢矫形器或假肢插座等医疗设备中。尽管共聚聚丙烯比均聚聚丙烯更柔软,但它仍然坚韧耐用。事实上,

塑料是现代制造业不可或缺的一部分——它们随处可得,大多数价格实惠,并且与注塑成型、3D 打印和 CNC 加工等流行的制造工艺兼容。 CNC 加工是一种减材制造工艺,它使用旋转工具和钻头从固体材料块中系统地去除材料,从而塑造零件。在制造塑料零件时,CNC 加工比注塑成型更精确。此外,与许多其他制造方法相比,CNC 加工与更广泛的塑料兼容,这使得通过加工生产零件成为许多产品团队的理想选择。以下是当今最常见的 11 种 CNC 加工塑料: 11 种常见的 CNC 塑料 1。丙烯腈丁二烯苯乙烯(ABS) ABS 是一种流行的工程热塑性塑料,以其抗冲击强度和抗冲击性、高耐热性和良好的机械加工性而闻名

聚氨酯是一种用途广泛的塑料材料,在人们每天使用的产品中发挥着重要作用。聚氨酯由 Otto Bayer 博士于 1937 年发明,在二战期间主要用作橡胶的替代品。到 1950 和 60 年代,聚氨酯被用于弹性体、粘合剂和软质缓冲泡沫中。 今天,这种材料无处不在,几乎可以在任何主要行业的任何产品中找到。常见应用包括皮革服装、隔热系统、汽车扰流板、手术单等等。 聚氨酯怎么可能有这么多截然不同的形式?这一切都归结为聚氨酯化学式。以下是工程师和产品团队应该了解的关于不同种类聚氨酯、聚氨酯配方为何重要以及配方如何影响其最终部件的知识。 聚醚与聚酯——有什么区别? 最常见的聚氨酯衍生自聚醚和聚酯。两者

二次注塑成型是一种双步骤制造工艺,能够以高效的方式使用不同材料快速生产复杂的功能部件。 二次注塑成型工艺的第一步与传统注塑成型非常相似:将加热的树脂注入适当加热的模具中。然而,双色注塑工艺包含一个额外的后续步骤:将新成型的零件快速转移到第二个模具中,成为第二个注塑成型的基材。 当部件冷却时,两种不同的热塑性树脂之间会形成化学键(在第二次注射过程中,基材仍然是温暖的,这实际上可以增加这些键的强度)。待零件冷却后,即可顶出。 模具之间的转移通常由旋转压板、机械臂、滑块或其他形式的专用设备执行——这使得二次成型工艺的启动成本相当高。然而,一旦设置完成,该过程将在很大程度上实现自动化,这使得二次

尺寸公差是设计和制造过程的关键部分。公差是分配给零件尺寸的测量数值范围,表明制造团队可以偏离标称测量多少。花时间在适当的公差预制造上可以实现快速、高效的构建。 想象一下,您为一个新项目订购了 50,000 个组件,其中一半到货时尺寸太小了 0.2 毫米。对于某些部分,这种变化无关紧要,但对于您的特定部分,差异会导致一半的部分无法使用。现在您必须尝试挽救尺寸过小的零件,或者重新开始。如果您在设计过程的早期就为您的组件定义了适当的公差,那么这种浪费的时间和精力是可以避免的。 您对制造材料、装配设计以及其他设计和生产要素考虑得越深入,您的尺寸公差和配合就越精确。强大的尺寸公差分析流程将帮助您确定

熔融沉积建模 (FDM),有时也称为熔丝制造 (FFF),是一种自增材技术出现以来就一直存在的制造工艺。 S. Scott Crump 在 1980 年代末和 90 年代初创立 Stratasys 后开发并商业化了这一工艺,从那时起,FDM 工艺已成为当今许多人思考 3D 打印的代名词。 FDM 3D 打印机通过加热喷嘴挤出热塑性细丝并将熔融塑料层施加到构建平台上来工作。一旦层冷却,部分就完成了。 使用 FDM 技术进行制造通常比使用碳数字光合成 (DLS)、立体光刻 (SLA) 或 HP MultiJet Fusion (MJF) 等较新的增材技术更简单、更直接,因为它只涉及热量和塑料—

尺寸公差设计对于创建能够很好地组合在一起并正常运行的组件至关重要。过度“松散”的公差会产生过多的制造余量,从而导致测量错误(因此通常会导致零件无法使用 - 然而,不必要的“紧”公差需要精度,这可能会导致成本、交货时间和复杂性的增加。 掌握零件公差设计流程有助于确保: 各部分按计划组合在一起,形成有效而美观的最终产品 您不会因为特殊的、不必要的劳动力需求而降低成本 不可避免的制造错误不会导致组件无用 自然环境磨损不会影响功能 在设计组件的尺寸公差时需要考虑许多因素。必须考虑制造过程的每一步,因为从使用的材料到组装顺序的所有事情都可能导致零件公差。 尺寸公差分析提示 尺寸公差有助于工程师

除了材料选择之外,设计也是决定最终零件质量和功能的最关键因素之一。无论选择何种制造方法,产品团队都应在任何项目的设计和原型制作阶段遵守可制造性设计 (DFM) 原则。然而,许多产品团队在设计用于 CNC 加工的零件时发现 DFM 尤其具有挑战性。 尽管 CNC 加工非常适合生产具有严格公差的零件,但要实现尖锐的内部特征,尤其是直角,成本很高。 CNC 钻头是圆形的,因此如果工程师试图用圆形钻头加工 90° 角,钻头将永远无法切割出直角。留下的不可接近的角几何形状称为角半径。内圆角半径直接影响零件的可加工性,还会影响成本和生产时间。 幸运的是,设计师和产品团队可以通过一些有效的设计变通方法来

在开发 3D 打印部件时,工程师和产品团队通过仔细考虑他们的项目要求和成品部件必须具备的质量来评估潜在的 3D 打印材料。这种消除过程有助于团队减少材料选择的海洋,并将塑料或柔性树脂归零,这将使他们的项目更上一层楼。现在,Carbon Digital Light Synthesis (DLS)® 客户有一种新的材料可供选择。 总部位于加利福尼亚的增材制造技术公司 Carbon 与全球粘合剂和密封剂集团 Henkel 一起自豪地推出了他们的新树脂——LOCTITE 3D IND405。以下是工程师和产品团队需要了解的关于这种坚韧、半刚性且异常透明的 3D 打印树脂的所有信息: LOCTITE

轻量化是出于环境和/或经济原因而减轻零件重量的过程。工程师在设计级别通过去除不必要的材料来实现轻量化零件,方法是取出零件、在设计中采用晶格或利用拓扑优化。另一种有效的轻量化方法是用较轻的材料替换较重的材料,以满足关键的机械要求。更轻的零件更环保、更经济、更省油,而且它们通常为产品团队提供更多材料选择。 轻量化是汽车、航空航天和建筑行业中非常流行的技术。汽车行业中轻量化的常见应用——其最突出的用例之一——包括发动机缸体、底盘和各种其他部件。如果产品团队不是通过格子等设计元素来追求轻量化,而是通过结合更轻的材料,那么他们采用不牺牲强度或耐用性的材料很重要——复合材料通常符合要求。 什么是复合材料

注塑成型是一种行之有效的快速生产大批量塑料部件的方法,包括瓶盖和储存容器等常见的日常用品。该工艺非常适用于涉及可重复组件、特定耐化学性以及严格的机械和性能要求的工作。 实际上,术语“注塑成型”可以被认为是一个概括性的术语,涵盖了几种不同的技术,包括嵌件成型和二次成型。虽然这两个过程在某些方面相似,但它们有一些关键区别,并且涉及不同的技术考虑。 嵌件成型是在循环之间将嵌件装入模具的过程,以便熔融的热塑性塑料包围嵌件并在其周围冷却。这种技术被广泛用于制造航空航天和医疗设备,因为它使制造商能够将塑料外壳直接成型到电子产品上。 包覆成型是一个类似的过程,是指出于功能或美学目的将不同的塑料材料层叠

工程师和产品团队在金属制造方面有很多选择。根据零件设计和用例,切割、折叠、剪切或冲压(仅举几例)可能是合适的。 使用最广泛的金属制造方法是计算机数控 (CNC) 加工和压铸,它们有一些相似之处,但也有一些关键差异需要牢记。以下是产品团队在为其下一个项目选择 CNC 加工或压铸之前应了解的所有信息。 什么是CNC加工? CNC 加工是一种多功能的制造工艺,制造商可以利用几乎任何材料(从金属和塑料到木材和复合材料)制造中等到大批量的高精度零件。 CNC 加工是一种减材工艺:它涉及从固体块中逐渐去除材料以创建成品零件(与 3D 打印相反,它涉及通过材料的逐渐沉积来创建零件)。数字设计文件用于对

现代医学依赖于各种不同的工具和仪器。从软管到纱布,再到耐用的金属夹和假肢,这些设备有多种形状。正如 FDA 规定哪些材料可用于我们的食品和药品供应链一样,它们也规定了医疗器械的开发和生产。这意味着工业应用中使用的某些材料不能用于与我们的身体相互作用的产品。 特定材料的限制因地区而异。这意味着获准在美国使用的设备可能不符合欧盟的标准。 虽然并非所有医疗设备都需要生物相容性材料,但很多都需要。如果该设备用于内部使用,它将面临比可能有助于手术或暂时与皮肤接触的设备更严格的审查。供内部使用的医疗设备的常见示例包括起搏器、假肢、支架、人工髋关节和其他关节置换物。 重要的是,产品开发团队知道哪些生物

CNC 加工是一种传统的制造工艺,它使用切削工具和钻头系统地从工件上去除材料以制造成品零件。机器接收切割工件的刀具路径,通常采用 G 代码。机器的代码既可以手动编写,也可以在机器上以对话方式编写,或者由计算机辅助制造软件 (CAM) 的后处理器输出。由于计算机数控 (CNC) 提供的自动化,该过程快速、通用、可重复且高度可靠。 由于计算机软件控制 CNC 机床和零件的最终结果,因此正确的 CNC 机床编程至关重要。糟糕的编程会导致公差问题、表面光洁度差、刀具过早损坏以及许多其他问题。为保证每次结果一致,操作者和程序员首先要掌握基础知识。 数控机床编程基础知识 有三种基本的 CNC 机床编程

塑料是当今制造业中最常用的材料,具有令人印象深刻的多功能性和成本效益。因此,制造塑料零件的方法有很多,包括 3D 打印、CNC 加工、聚合物铸造和挤压。 其中最受欢迎的是注塑成型和热成型,它们具有一些共同的特征。但是,产品团队必须了解这两种工艺之间的差异,包括它们各自的优缺点,以便就如何最好地制造塑料部件做出明智的决定。 打破塑料注射成型 注塑成型是一种高度工程化的制造工艺,需要大量的前期投资和工程才能成功执行。对开模模具注入热的液态聚合物,然后冷却并脱模以形成固体部件。 由于前期投资高,注塑成型是大批量生产的理想选择。注塑成型以成品形式生产零件,提供高效的材料使用和低废品率,从而降低大

夹具是一种工件夹持装置,或者是一种在数控加工时将零件固定到位的工具。零件简单时,工件夹持也简单;有时,零件甚至可以握在机械师的手中。但是当零件非常大或在多个侧面具有详细特征时,就需要更具创造性的工件夹持解决方案。 通用软钳口和真空台是两种这样的解决方案,但对于特别精致或复杂的零件,可能需要定制夹具。当然,CNC加工定制夹具意味着加工一个零件只是为了固定另一个零件;出于这个原因,除了大批量生产运行外,通常不建议这样做。虽然创建定制夹具需要大量的时间和资金前期投资,但如果使用数十或数百次,可能会产生高投资回报率。 然而,与加工具有复杂几何形状的零件一样,有一些关键的考虑因素和最佳实践可以简化和

注塑成型是一种制造工艺,它使用加压喷嘴将熔融材料注入耐用的金属模具中,一旦部件凝固就将其弹出,然后快速连续地重新填充模具。这样就可以经济地大批量生产具有可重复公差的相同零件,包括塑料瓶组件、医疗设备、电子外壳和汽车零件等产品。 作为一种高度适应性的工艺,注塑成型与多种材料兼容,并在零件几何形状方面具有良好的设计灵活性。但是注塑成型的成本是多少?它可能是一种相当昂贵的生产方法,因为需要投入时间和资金来正确加工和测试硬化钢模具——因此,产品团队可以从寻找一些有效的方法来降低整个产品开发过程中的成本中受益.这里有几个地方可以开始。 1。避免底切 底切是悬垂的设计特征(例如卡扣接头),可防止零件从

工业技术