确保我们制造的零件和产品满足或超过客户的期望对于保持我们的业务增长和繁荣至关重要。在鹰普,我们提供各种质量保证服务,并可以帮助获得测试结果,让我们的客户对我们的产品充满信心,而无需依赖外部实验室服务。 使用 Impro 进行质量控制 鹰普为熔模铸造、砂型铸造和精密加工产品提供各种内部测试和质量保证服务。其中包括…… 计量测试实验室 鹰普的计量测试实验室提供快速可靠的尺寸检测和测量仪器校准。我们使用高科技设备检查铸件和机加工零件,以确保其尺寸符合您的设计规格。 材料测试实验室 确保原材料符合您的规格对于生产优质产品也很重要。我们的材料测试实验室设备齐全并获得认可,可以对金属合金制

真空熔模铸造生产出质量极高的金属零件,具有精细的细节和出色的表面光洁度。它也比传统的熔模铸造更复杂,需要复杂的熔化和模具填充设备。因此,它只用于需要非常高水平的结构完整性且缺陷成本高昂的铸造零件。 为什么要使用真空? 液态金属在流入模具时往往会“搅动”。这种湍流会导致两种缺陷:氧化物和孔隙率。 当金属原子与氧结合时形成氧化物。这发生在形成氧化层的金属-空气中。在某些金属(例如铝)上,表面氧化是有益的,因为它会形成耐腐蚀层。但是,在铸造过程中是个问题。 这是因为,随着液态金属的搅动,氧化物会在表面形成并结合到铸件的主体中。一旦金属凝固,这些不连续性就会形成薄弱区域。 孔隙率是金属体内气泡

由于加工过程,进行精密加工和熔模铸造工艺的零件的外表面可能会变弱。低合金钢和碳钢零件的强度可能不足以应对一旦投入使用就会经历的持续磨损。为了提供更硬的表面并赋予金属更多有益的机械性能,例如强度、耐温性、延展性和表面硬度,零件将经过热处理过程。 有许多可用的热处理工艺。一种这样的工艺称为碳氮共渗,它被认为是一种表面硬化工艺。表面硬化包括将化学物质添加到在密封室中承受高温的部件中。零件的“外壳”,即外表面,经过表面硬化处理。表面硬化进入零件的深度将取决于多种因素,例如硬化温度、淬火速度、金属的淬透性、零件的尺寸和碳氮共渗深度。 碳氮化 碳氮共渗涉及一种奥氏体硬化工艺,用于金属改变其结晶微观

计算机数控 (CNC) 机器用于精密加工过程以制造零件。它们是减材制造的一种形式,其中母材中的材料被切掉,直到形成零件的形状。这是一种铣削技术,当旋转刀片在工件上切开时,金属被送入机器。 谈及CNC精密机床,客户常听到“三轴、四轴、五轴”的说法。然而,这些术语对 CNC 机床意味着什么?让我们回顾一下 CNC 加工中的轴指的是什么,以及为什么为项目配备合适的机器很重要。 轴点 数控机床上的轴点是指铣削技术可以塑造工件的多种方式。机器通常沿 XYZ 平面工作三个轴:X 轴、Y 轴和 Z 轴。 X轴代表垂直轴。 Y轴代表水平轴。 Z轴代表深度。 对于 CNC 机床,主轴将能够上下、左右和前后

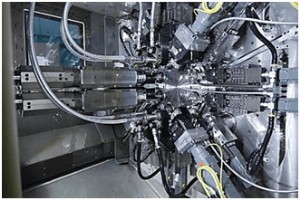

对于精密加工应用,制造商使用一系列数控机床来制造简单和复杂的零件。客户听到的典型机器包括铣床、磨床和车床。许多 CNC 机床通过使工件固定不动来操作,因为切削工具围绕它旋转以去除材料,直到制成成品零件。对于 CNC 车床,当刀具沿工件长度方向工作时,安装的零件会旋转。 一种在多个行业中受到更多关注的机器是瑞士车床。医疗和电子行业的公司已经使用这台机器快速生产零件。然而,现在越来越多的行业开始认识到 CNC 瑞士车床对其零件生产的好处。 什么是瑞士车床? 瑞士车床具有传统车床的额外功能。它旋转已安装的工件,并通过导套沿 Z 轴横向滑动工件。不是整个工件都暴露在刀具下,而是在工件通过导套前进

熔模铸造的一个主要优势涉及用于生产零件的金属类型。任何可以熔化的金属都可以使用这种工艺铸造。熔模铸造金属分为两类:有色金属和黑色金属。根据您的应用选择这两组中的哪些金属。在确定金属之间的差异时,主要因素取决于是否存在铁。 铁是黑色金属的关键 黑色金属含有铁,而有色金属不含。由于这种铁,金属具有更高水平的导电性。该金属还具有良好的抗拉强度,使其能够承受高水平的应力而不会断裂。凭借这种出色的机械性能以及强度和耐用性,客户可以将黑色金属用于电气和高应力应用中的零件。 要记住的一件事是,由于含有铁,许多黑色金属容易腐蚀。存在大量水分、湿气、溶剂、机油和其他腐蚀性物质的应用可能会磨损部件,直到出

制造商使用各种各样的技术来铸造大大小小的零件。湿砂铸造涉及使用可回收的砂,不需要任何化学添加剂来粘合砂。相反,它仅依赖于使用沙子、粘土和水,因为水分充当粘合剂。该工艺适用于有色金属和黑色金属。 主要过程从使用零件的 3D 图案开始。然后使用沙子创建模具,因为稍后将熔融金属倒入模具中以铸造零件。模具的制作方式取决于设备,因为两种常见的工艺是水平分型和垂直分型。 水平分型砂型铸造 水平分型砂型铸造具有位于模具底部的下模和位于模具顶部的上模。当沙子倒在里面时,3D 图案被放置在阻力内。类似的单独过程发生在上盖上。一旦沙子结合,图案就会从上型和下型中移除。然后上盖和下盖被锁在一起。熔融金属通过

确保零件按预期工作对所有行业来说都是至关重要的。即使一个测量值不准确,此问题也可能导致应用程序失败。这种故障可能导致组件磨损增加、设备故障和工作场所事故。有几种方法可以检查零件的准确性和质量。三种方法是质量保证、质量控制和计量。 质量保证和质量控制齐头并进。质量保证侧重于提供信心,即生产的零件将满足所有质量要求。质量控制是检查这些要求的地方,因此如果发现问题,可以在将零件运送给客户之前对其进行纠正。 计量学是一种基于测量精度的方法。该方法依靠理论和实验确定来保证测量结果。 什么是计量测试? 制造商使用计量测试从全球角度检查零件是否经过精确测量和制造。世界各地的制造商使用不同的测量系统、

液压机用于工业、商业和公共应用,以执行一系列任务。它们存在于重型设备、食品加工、飞机和其他设备中。为了制造液压元件,经常使用精密机床。其中包括数控车床等机床。 用于生产液压零件的车床提供了巨大的好处。这些机器可以快速生产活塞和气缸组件等液压零件,同时具有成本效益。数控车床的工作原理是在设备旋转工件时以特定速度从零件上去除材料,直到达到特定深度。使用精密加工工艺制造工件时,可能会出现摩擦、切屑形成、发热或金属传导性等常见问题。这些问题可能会对金属的晶粒结构产生负面影响,造成损坏,从而产生不准确的工件。 CNC 车床通过预编程的参数来最大限度地减少这些问题,这些参数侧重于零件上执行的速度、

零件在应用中使用时会承受一系列应力。它可能会受到其他组件、化学品、溶剂或环境的腐蚀。零件也可能磨损得更快,因为它在运行时可能会受到磨损或摩擦。 为了延长零件的寿命并防止腐蚀,零件可以镀上另一种金属材料。这种电镀过程称为电镀。通过使用电解,另一种金属的薄层电连接到零件的表面。除了提供耐腐蚀性和增加磨损保护外,电镀还可以增强零件的性能,使其更有利于或改善零件的外观。 许多类型的金属可用于电镀工艺。镍、铬和锌被广泛使用,具体取决于零件使用的行业和应用。每种金属都有其优点和缺点。下面我们就来看看这些镀镍、镀铬、镀锌的区别。 镀镍 镀镍是一种硬质材料,具有良好的耐腐蚀性。它通常被镀在铜上以增加铜

在精密加工操作中,零件会经历一个初始加工过程。此过程从特定金属中去除材料,直到生产出零件。使用的工具可以根据客户的组件规格对金属进行车削、切割、铣削和钻孔。有时,这些加工过程会留下不需要的碎片和由被称为毛刺的工具引起的凸起边缘。 工具进入、退出或切入材料的方式会产生多种类型的毛刺。一些毛刺类型包括: 翻转毛刺:当切割时工具离开材料时金属剪切和卷曲 切断毛刺:当一块切割材料与主要部分分离时留下的金属片 撕裂毛刺:由冲孔形成的锯齿状边缘,因为毛刺位于切割材料的侧面 热毛刺:熔融金属在机加工过程中形成,熔融金属堆积然后不受控制地冷却。 泊松毛刺:当工具产生导致金属变形和拉长的剪切力和压缩力时产生

毫无疑问,机器人技术被用于整个制造和物流行业。在供应链方面,机械臂在保持质量的同时高速执行可重复的任务。然而,这项技术在组件制造领域并没有被忽视。在熔模铸造工艺中也可以找到机器人来制造零件。 如何在熔模铸造过程中使用机器人 熔模铸造是一种将蜡模浸入陶瓷浆液中以形成壳模的方法。然后将熔融金属倒入内部并硬化以生产随后进行精加工的零件。在整个操作过程中,都使用了自动化和机器人技术。许多注蜡机是自动或半自动的,因为传送带将图案沿着车间传送到不同的工艺部门。 使用机械臂和传送带可以将图案移动到不同的设施区域,而无需人工处理。这种策略最大限度地减少了图案在移动时损坏的可能性。此外,机械臂有助于每分钟制

熔模铸造方法使用浸入陶瓷浆液中的蜡模来制造模具,为客户形成金属零件。为了制作蜡模,制造商必须设计和制造工具。 由于客户从制造商那里获得定制零件,因此为每个特定项目创建了工具。模具设计和制造发生在所有其他熔模铸造工艺步骤之前。一些制造商将在内部制造所有工具,而另一些制造商将与其他公司签订合同来执行工具。 谈到模具,大部分成本是在项目开始时报价的。这些是一次性费用,因为工具成为客户的财产。工具的成本差异很大,因为一个项目的成本可能高于单个客户的另一个项目。以下是在创建熔模铸造零件时查看工具成本时需要了解的内容。 模具成本因素 零件尺寸 零件的尺寸控制着加工成本。较大的零件需要大型工具

在产品的制造过程中,金属材料会经历一系列的过程。金属可以被锻造、铸造、弯曲、车削、铣削、研磨、钻孔、焊接或以其他方式加工。有这么多工具和固定装置对金属部件施加压力,可能会产生不同类型的应力。 零件可能会变得更脆、更软,甚至更有磁性。这些问题是由于金属中的小晶粒(也称为微晶)发生了变化。 金属具有在加热和冷却过程中生长的晶粒结构。晶体之间的区域是晶粒结构。随着金属的加工,它会改变晶粒结构并导致微晶超出边界、伸长和位错。 随着晶粒结构的移动,加工后的金属可能会获得某些特性或不希望的效果。一种影响是金属会承受很大的应力,直至硬化。金属可以硬化到不能再进行任何加工过程,因为出现开裂、破损或其他缺

对于制造过程,可以使用铸造方法通过使用模具来制造产品。制造产品的材料,例如金属或塑料,被倒入模具中冷却。然后将模具拉开以露出零件。用于制造模具的材料类型将基于用于创建组件的材料类型。砂型铸造常用于使用各种材料制造零件和产品,因为许多制造商常用树脂砂。 什么是树脂砂型铸造? 树脂砂是一种混合有树脂材料的石英砂。树脂产生的化学反应有助于粘合和硬化石英砂,以制造坚固、坚硬和坚固的模具。树脂砂可用于制造模具的一部分或整个模具材料。该模具可以创建各种形状、配置和尺寸的 3D 产品。模具制成后,将材料倒入模具中,因为沙子的耐火性能有助于模具保持稳定。然后通过落砂过程去除沙子,然后将金属切割、研磨、精加

航空航天和航空公司的设备和部件面临着独特的挑战。首先,它们需要高度复杂和精确的部件,以可靠、高效地执行其功能。此外,这些组件可能会受到可能影响其性能的极端环境压力。从极端温差到腐蚀元素,组件的设计必须能够承受这些应力,并能抵抗可能导致部件在执行关键功能时出现故障的腐蚀和磨损。 熔模铸造和表面处理解决方案在航空航天铸造中发挥着关键作用。这些技术确保在必要的需求水平上按时创建高质量的可重复产品。详细了解熔模铸造和表面处理如何制造这些必需的组件。 航空航天部件的熔模铸造 熔模铸造已经使用了 5,000 多年,为各种应用创造了一系列产品。如今,它已成为航空航天部件广泛使用且可靠的铸造方法。 熔模

医疗器械行业广阔。从当地家庭医生到训练有素的医学专家,医疗保健专业人员都依靠设备为世界各地的患者提供最高水平的护理。这些设备包括诊断设备、手术工具、植入物、胰岛素泵和除颤器——仅举几例。这些设备需要准确、安全和可靠的组件才能长期使用。当制造商收到零件、组件和成品工具的请求时,他们通常会使用精密加工技术来制造这些产品。 为什么要使用精密加工? 精密机械加工公司将使用 CAD/CAM 等工程软件和 CNC 机床、深孔钻床、多轴机床、磨床、珩磨和去毛刺机等各种设备来制造医疗器械零件、组件和终端产品。这种精密加工工艺旨在为组件提供严格的公差和尺寸稳定性。此外,精密加工技术在短期生产和长期生产过程中的

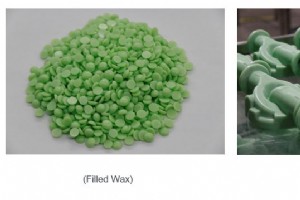

制造商使用一系列技术来制造复杂的零件和组件。今天仍在使用的最古老的方法之一是熔模铸造。这个过程包括用蜡制作物品,然后在它周围建造一个陶瓷外壳。外壳完成后,在将熔融金属倒入陶瓷外壳之前,蜡会熔化(称为脱蜡)。一旦金属凝固,陶瓷外壳就会随着零件的制作而被移除。 有许多蜡可供选择。使用的蜡类型将基于几个因素,包括流动性、蜡是否将被回收和再循环、尺寸一致性、表面光洁度和应用要求。您会经常听到的几种蜡是填充图案蜡、非填充图案蜡、流道蜡、水溶性蜡和粘性蜡。 填充图案蜡 填充图案蜡是一种添加了填料的熔模铸造蜡。这些填料可以为铸件提供某些特性,以确保强度、尺寸稳定性、较低的热膨胀和最小的收缩。填充图案蜡

在创建具有复杂几何形状和复杂部件的三维物体时,砂型铸造提供了多功能性。这个过程已经使用了几个世纪。今天,较新的创新已经简化了砂型铸造技术,以适应零件、组件和最终产品的低产量和高产量。然而,许多人并不了解砂型铸造工艺的工作原理。 实际过程通常有六个步骤。然而,这些步骤可能会涉及额外的任务,具体取决于某些因素,例如是否将使用图案来创建模具,或者是否使用机加工在砂中形成所需形状的型腔,以便铸造产品— 当设计可能发生变化时,它有时用于原型和产品开发。 设计模式创建 模具的图案将根据产品的规格创建。此外,将成为实际产品复制品的图案将略微超大。这种加大尺寸的方法是根据所使用的金属类型以及它的特性如何

选择合适的精密铸造和机械加工公司来制造组件取决于了解应用需求、预算和上市时间。另一个重要因素取决于所需的生产工艺类型。您可以选择熔模铸造、砂型铸造、CNC精密加工等工艺。在讨论熔模铸造是否适合您的组件时,请考虑这些因素。 原型,小批量到大批量生产 熔模铸造包括创建组件的蜡模并在蜡模周围构建陶瓷外壳以制作模具。然后将蜡从模具中熔化,并将熔融金属倒入其中以制造零件。熔模铸造是可重复的,因为该过程旨在始终如一地运行以制造一定数量的零件。无论产量如何,熔模铸造都是生产运行的理想选择。虽然它可用于制作原型,但如果您希望一次只制作一个组件,则可以选择其他具有成本效益的措施。 质量一致性 由于蜡模在

工业技术