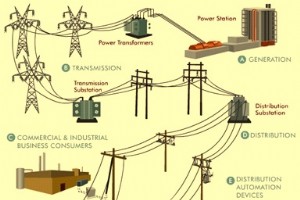

电力传输 电力传输是将发电厂产生的电力大批量长距离传输以供消费者最终使用的过程。电力通过输电线路从发电厂发送到最终消费者。输电线路相互连接,就成为输电网络。 这个输电网络连同发电站和变电站被称为“输电网”或简称为“电网”。典型的输电网如图 1 所示。在国家层面相互连接的输电网络被称为“国家电网”。能量通常在具有三相交流电 (AC) 的电网内传输。由于涉及大量电力,并且由于电力的特性,长距离传输通常采用高压(33kV或以上)进行。电力通常被输送到消费点附近的变电站,该点要么是人口稠密的地区,要么是工业园区。在变电站,将高压电力转换为适合用户使用的较低电压,然后通过低压配电线路输送到

铁矿石开采 铁矿石是一种矿物和岩石,可从中经济地提取金属铁。这种矿石通常富含铁氧化物,颜色从深灰色、亮黄色、深紫色到锈红色不等。铁本身通常以磁铁矿(Fe3O4)、赤铁矿(Fe2O3)、针铁矿(FeO(OH))、褐铁矿(FeO(OH).n(H2O))或菱铁矿(FeCO3)的形式存在。 采矿过程包括通过提取铁矿石发现铁矿床,最后将土地恢复到自然状态。它由几个不同的步骤组成。首先是发现铁矿床,通过探矿或勘探来发现并确定矿体的范围、位置和价值。这导致对矿床规模和品位的数学资源估计。勘探和评估包括使用一系列地质、地球物理和冶金技术对矿体进行识别和量化。在其最简单的形式中,勘探包括在偏远地

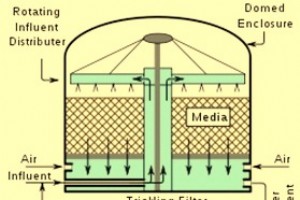

工业废水处理 水在工业中用于工艺需求、冷却、蒸汽产生、抑尘和许多其他用途。工业废水是水用于上述目的后产生的水性废弃物。工业废水是水以外的物质溶解或悬浮在水中的结果。 工业废水处理包括用于处理因在上述活动中使用水而以某种方式受到污染的水的机制和过程。处理的目的是去除废水中溶解和悬浮的物质,使处理后的水可以安全地排放到环境中,或者可以在同一过程中回收利用,也可以在不同的过程中使用。 废水的成分 工业废水含有以下需要适当处理的成分。 悬浮固体 - 这些是肉眼可见的污染物,通常可以使用普通滤纸从水中滤除。虽然没有硬性定义,但悬浮固体的大小往往大于 1-2 微米。如果让水静置而不干

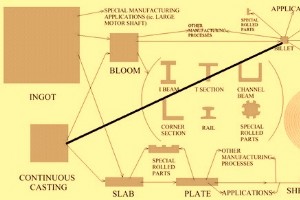

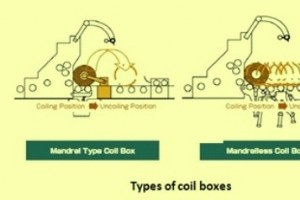

钢材轧制工艺 轧制是通过在轧辊之间传递钢而使钢发生塑性变形的过程。轧制是指通过使用旋转轧辊来减小被轧钢件的横截面积,或对钢材进行一般成型。 轧钢是钢材最重要的制造工艺之一。它通常是钢在熔炼车间中制成钢锭或连铸产品后加工的第一步。钢材的初始轧制在热轧机中完成,将大方坯和板坯轧制成各种轧制产品,例如中厚板、薄板、带材、卷材、钢坯、结构件、钢轨、棒材和棒材。部分产品还进行钢材冷轧。许多这些轧制产品,如钢轨和钢筋等,由消费者直接使用,而其他轧制产品是后续制造操作(如锻造、钣金加工、拉丝、挤压、机加工和制造)的起始原材料行业。轧钢可以生产多种产品。轧制产品的宽度可以从几毫米到几米不等,而厚

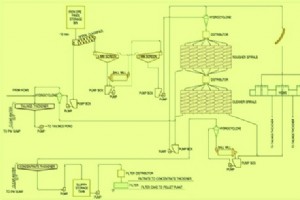

铁矿石选矿 铁矿石是一种矿物,经过提取和加工后用于生产钢铁。铁的主要矿石通常含有 Fe2O3(70% 铁,赤铁矿)或 Fe3O4(72% 铁,磁铁矿)。矿石通常与不需要的脉石材料有关。铁矿石的品位通常由矿石中的总铁含量决定。干选或湿选后的矿石,如果通常含有大于 62% 的铁,则被称为“天然矿石”或“直接运输矿石”(DSO)。这些矿石可直接用于钢铁生产。所有其他矿石在用于钢铁生产之前都需要经过选矿和一定的加工处理。 低品位铁矿石不能用于钢铁生产,需要进行升级以降低其脉石含量并增加其铁含量。提高铁矿石Fe含量的工艺称为铁矿石选矿(IOB)。 然而,不同来源的铁矿石具有其独特的矿物学

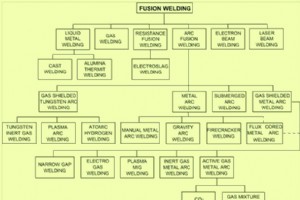

焊接工艺 焊接是一种通过引起聚结来连接材料的制造过程。焊接通常通过熔化工件并添加填充材料以形成熔融材料池来进行,该熔融材料池冷却后成为坚固的接头,有时使用压力与加热结合使用,或单独使用以产生焊缝。这与焊接和钎焊形成对比,后者涉及在工件之间熔化较低熔点的材料以在它们之间形成结合,而不会使工件熔化。焊接通常需要一个热源来产生一个高温区来熔化材料,尽管可以在不增加太多温度的情况下焊接两个金属件。 有一些固相连接的方法。在这些方法中,没有电极熔化,尽管在此过程中会产生热量。此外,由于工件被紧密地压在一起,在连接过程中空气被排除在外。在正常焊接中,熔化和凝固的材料通常比相同成分的锻造材料弱

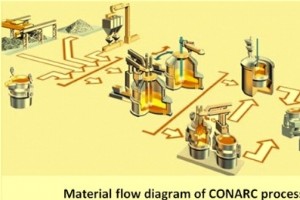

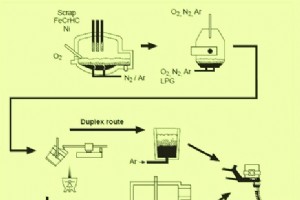

CONARC 炼钢工艺 CONARC 炼钢工艺由 Mannesmann Demag Huettentechnik(现为 SMS Siemag)开发。开发该工艺的目的是利用传统顶吹转炉炼钢和电弧炉 (EAF) 的优势。进程名称CONARC总结了两个进程的融合(CONverter ARCing)。该工艺的技术基于电弧炉中铁水用量的增加,旨在优化能量回收并最大限度地提高此类操作的生产率。该工艺开发用于使用任何种类和混合的原材料,如铁水、直接还原铁 (DRI) 和废料,以确保生产从碳钢到不锈钢的各种等级和质量的钢的最高质量要求.根据成品的要求,CONARC工艺之后是钢包炉或真空脱气装置。

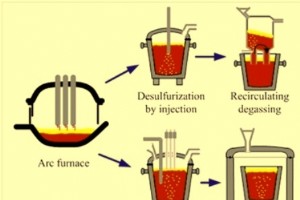

钢包冶金 在从初级炼钢炉(如 BOF、EAF 或 EOF)出钢后,用于高质量或特殊应用的钢水在许多替代工艺(统称为钢包冶金)中进行进一步精炼。钢包冶金有时也称为钢包精炼或二次炼钢。钢包冶金过程通常在钢包中进行。钢包冶金的严格控制与生产高等级钢有关,其中化学和一致性的公差很窄。钢包冶金的目标如下。 均质化——钢包中钢水化学成分和温度的均质化 脱氧或杀灭 - 去除氧气 过热度调节——将钢水加热到适合连铸的温度 铁合金和碳添加剂 - 调整液态钢的化学成分。 真空脱气 - 去除氢气和氮气 脱碳 - 去除碳以满足某些钢种的要求。 脱硫 - 将硫浓度降低至 0.002% 微清洁 - 去除不需要的非金

氩氧脱碳工艺 氩氧脱碳 (AOD) 是一种主要用于生产不锈钢和其他高级合金的工艺,例如硅钢、工具钢、镍基合金和钴基合金,其中含有铬和铝等可氧化元素。 AOD 于 1954 年由联合碳化物公司的 Lindé 部门发明,该部门于 1992 年更名为普莱克斯。AOD 转换器如图 1 所示。 图1 AOD转换器 今天,世界上超过 75% 的不锈钢是使用 AOD 工艺制造的。该工艺非常受欢迎,因为它结合了更高的金属产量和更低的材料成本。它提供了一种生产不锈钢的经济方法,同时将贵重元素的损失降至最低。它是双工工艺的一部分,其中废料或原始原材料首先在电弧炉 (EAF) 或感应炉 (IF)

不锈钢制造工艺 不锈钢含有 10% 到 30% 的铬。这些钢还含有不同数量的镍、钼、铜、硫、钛和铌等。 直到 1970 年左右,不锈钢的大部分生产都是通过电弧炉 (EAF) 进行的。随着在钢铁生产中使用吨位氧气,EAF 不锈钢的制造实践发生了变化。氧气可用于提高脱碳率。这可以通过注入高氧势来实现,但伴随着铬大量氧化成渣的不利反应。这就需要一个明确的还原期,在该还原期中使用硅铁来还原炉渣中的氧化铬。 随着氩氧脱碳(AOD)转炉工艺的成功开发,不锈钢开始采用双相工艺生产。尽管带有 AOD 转炉的双相工艺是突出的一种,但如今有几种双相工艺被用于制造不锈钢。在这些工艺中,有一个 EAF

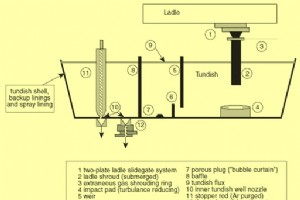

中间包冶金 为了将钢水从浇注钢包转移到连铸机模具中,使用了称为中间包的中间容器。中间包是一个长方形大端向上,内衬耐火材料的容器,顶部可能有一个内衬耐火材料的盖子。中间包底部有一个或多个带有滑动门或塞棒的喷嘴口,用于控制钢水的流动。中间包通常分为两个部分,即 (i) 入口部分,通常有一个浇注箱,钢水从浇注钢包中加入,以及 (ii) 出口部分,钢水从这里加入连铸机器模具。可以沿着中间包的长度布置各种流动控制装置,例如坝、堰、带孔的挡板等。优选更长的路径以延长钢水的停留时间以促进宏观夹杂物的上浮。一个中间包重要的中间包冶金要素如图1所示。 图1 中间包重要的中间包冶金元素 连铸中

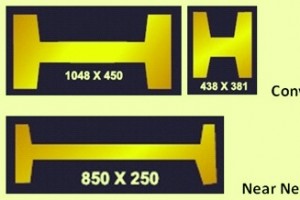

梁坯铸造技术 梁坯直接铸造的发展是钢连铸发展过程中最杰出的成功案例之一。自从第一台梁坯连铸机在 Algoma Steel(现Essar Steel Algoma Inc.,Sault Ste. Marie,加拿大),1968 年。与传统大方坯铸造相比,其经济性是由于更高的生产率、更低的轧制成本和更高的能源效率。 与许多其他创新一样,相对保守的钢铁行业需要一些时间来接受这一革命性的概念。它的成功应用有赖于多学科的合作,有赖于铸轧工艺的优化。这一开创性的努力立即引起了钢铁行业和学术界的广泛兴趣,例如研究这种复杂钢绞线形状的凝固模式。然而,下一个梁坯连铸机在川崎钢铁公司的水岛工厂下线又花了五年

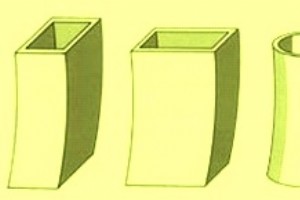

模具在钢连铸中的作用 模具在钢水连铸过程中起着重要的作用。它们是连铸工艺的核心。在连铸过程中,钢水从中间包通过浸入钢水中的浸入式水口(SEN)注入铸模。模具是水冷的。通过间接冷却,液体在模具中开始凝固。模具内的冷却过程称为一次冷却过程。 在模具中,靠近模具壁的薄钢壳在中间部分之前凝固。这称为股线,将模具底部留在喷雾室中。钢绞线壁内的大部分液态钢仍处于熔融状态。钢绞线立即由紧密间隔的水冷辊支撑,该辊支撑钢绞线壁以抵抗钢绞线内仍在凝固的液态钢的铁静压力。为了提高固化速度,当钢绞线通过喷雾室时,它会被喷上大量的水。这是二次冷却过程。钢绞线的最终固化可能在钢绞线离开雾化室后进行。 连铸

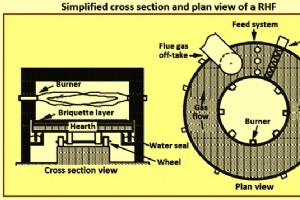

炼铁的 FASTMET 和 FASTMELT 工艺 FASTMET 工艺是一种以煤为基础的炼铁工艺。它可以将铁矿石粉或钢铁厂冶金废料中的金属氧化物转化为金属化铁。 FASTMELT 工艺是 FASTMET 工艺,增加了一个“电铁熔炉”(EIF)来生产液态铁或铁水。神户制钢与美国神户制钢的子公司 Midrex Technologies, Inc. 合作开发了这一工艺。 FASTMET 是一种独特的工艺,使用转底炉 (RHF) 以高还原率和高生产率来还原含煤的附聚物。图1显示了RHF的简化横截面和平面图。 图 1 RHF 的简化横截面和平面图 FASTMET 工艺使用粉状非焦煤作为还原

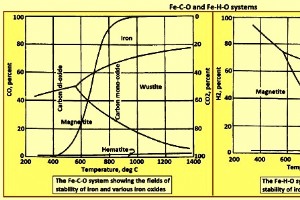

高炉炼铁化学 以低焦比运行的现代高炉 (BF) 是一种高效的处理装置,主要是因为逆流气固反应器的固有特性。成功使用这一概念需要装入熔炉的每种材料具有统一的物理特性,并具有统一的成分。此外,每种材料在通过熔炉向下移动到发生熔化的地方时都应保持这种良好的物理特性。 随着氧化铁、焦炭和炉渣形成材料向下移动通过熔炉的烟囱,会发生几个重要的交换过程。热量从主要由一氧化碳 (CO)、二氧化碳 (CO2) 和氮气 (N2) 组成的上升炉气中带走,并转移到下降的炉料中。氧气 (O2) 从下降的氧化铁中去除并转移到上升的还原气体中。因此,在这个非常有效的逆流反应器中,会发生化学反应,随着装料的下降,装载材

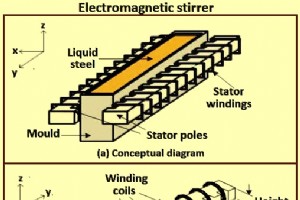

连铸过程中的电磁搅拌 在钢水连铸过程中,提高铸钢产品质量的方法一直很重要。这对于工艺的发展也很重要。除了修改射流角度和重新制作浸入式喷嘴 (SEN) 形状外,一种能够在钢液和搅拌器之间不接触的情况下控制流体流动的电磁技术已被用作流量控制技术。一种电磁技术是电磁搅拌 (EMS),它通过线性感应电机提供的洛伦兹力产生流体流动。 EMS技术已在钢的连铸中使用了几年,但搅拌液芯的应用效果和后续效益在很大程度上取决于截面尺寸、钢种和产品应用。 自前西德Junghans公司的试验连铸机首次将连铸原理应用于钢材以来,连铸产品的质量越来越受到重视。近年来,随着洁净钢生产的重视,对铸件的显微组织和成分均匀

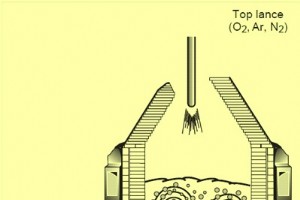

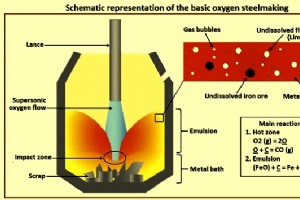

碱性氧气炼钢化学 碱性氧气炼钢 (BOS) 是使用最广泛的初级炼钢工艺,用于从铁水 (HM) 生产粗钢。工艺容器被称为转换器。它在生产粗钢的综合钢厂中发挥着主导作用。该过程包括在顶部喷枪的帮助下通过 HM 吹入氧气 (O2),以通过氧化降低其碳 (C) 含量。目前在1970年代后期发展起来的BOS工艺采用混吹。在混合吹气中,通过顶吹转炉的底部进行有限的中性气体、氩气 (Ar) 或氮气 (N2) 吹气。它提供了有效的搅拌。 BOS工艺有两个特点。首先,该过程是自生的,这意味着不需要外部热源。吹氧期间的氧化反应提供了熔化焊剂和废钢所需的能量,并达到钢水的所需温度。其次,该工艺以高生产率精炼

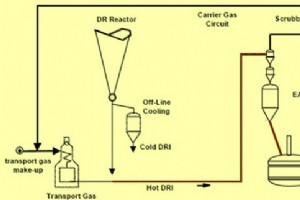

直接还原铁及其热输送的出料选项 生产直接还原铁 (DRI) 的两种主要方法是 (i) 垂直竖炉中的基于气体的工艺和 (ii) 旋转炉中的基于煤的工艺。在这两个过程中,还原反应都是在固态下进行的,最高炉温在850℃到1050℃的范围内。 在基于煤的工艺中,生产的 DRI 与需要从 DRI 中分离出来的焦炭混合。因此,DRI-炭混合物在旋转冷却器中冷却,然后通过磁分离过程将炭与 DRI 分离。在立式竖炉工艺的情况下,由于焦炭不与 DRI 一起存在,因此有三种排放选项可供选择。它们是冷直接还原铁(CDRI)、热压块铁(HBI)和热直接还原铁(HDRI)。 大多数立式 DRI 炉都是为

现代热带钢轧机的主要特点 带钢热轧机 (HSM) 的目标是将厚板坯重新加热并轧制成具有广泛厚度范围的薄带钢。由于其巨大的规模和巨大的投资,热轧带钢厂需要有几十年的使用寿命。轧机必须能够满足市场对各种钢种的需求,特别是具有良好冷成型性和优异带钢性能的高强度和先进高强度钢 (AHSS)。磨机应能满足以下要求 高工厂可用性以及高生产率和高产量。 满足低维护需求。 满足降低能耗的需求。 通过强大的控制和调整,满足现代客户所需的紧密厚度和轮廓公差,提高了产品质量。这些公差可能比各种国际标准中的规定更接近。 更灵活的轧制时间表,以确保更短的交货时间和小批量的经济轧制。 为了满足这些

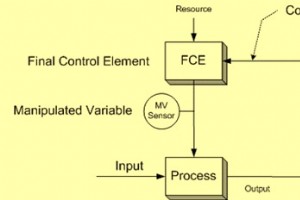

过程控制系统 流程被广义地定义为使用资源将输入转换为输出的操作。它是为发生转变的过程提供所需能量的资源。在行业背景下,“过程控制”一词中使用的“过程”一词是指改变和精炼保持在固态、液态、气态、流体或浆料状态的原材料以产生最终产品的方法。指定的属性。在此过程中的原材料被转移、测量、混合、加热或冷却、过滤、储存或处理,以便获得所需的输出。在此过程中,原材料会发生物理和化学变化以转化为最终产品。通常,一个行业会运行多个流程,其中每个流程都表现出一种特定的动态(随时间变化)行为来控制转型。动态行为是由输入、资源和过程本身的物理和化学性质决定的。 过程控制是指用于控制在产品制造中使用的一个

制造工艺