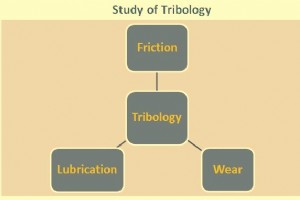

摩擦学基础 机器状态监测和维护的支出是钢铁厂的一大笔费用。摩擦学有助于减少这种支出。摩擦学是 H. Peter Jost 博士于 1966 年在英国创造的一个新词。提供给英国议会教育和科学部的“约斯特报告”表明“工业每年可节省超过 5.15 亿英镑更好地应用摩擦学原理和实践”。但摩擦学并不是一个新领域。 摩擦学来自希腊语“tribos”,意思是摩擦或摩擦。而从后缀来看,“ology”就是研究的意思。因此,摩擦学是对“摩擦”的研究,或者说是“对摩擦事物的研究”。 摩擦学是在相对运动中相互作用的表面的科学和技术。这是(i)摩擦,(ii)磨损和(iii)润滑的研究(图1)。 图1摩擦学研

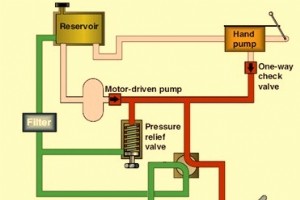

液压和液压系统基础知识 液压是使用代表动力传输介质的液压流体产生力和运动。液压系统对于重型设备的运行极为重要。 “hydraulics”一词源于希腊语中的水,最初的意思是研究水在静止和运动中的物理行为。今天,其含义已扩大到包括所有液体的物理行为,包括液压油。液压系统对行业来说并不新鲜。它们为多种工业设备的运行提供了手段。随着工业设备变得越来越复杂,正在开发更新的液压动力系统。 液压系统用于现代生产工厂和制造装置,它们在钢铁工业、采矿、建筑和材料处理设备中发挥着重要作用。液压系统用于操作工具以提升、推动和移动材料。液压系统在行业中的广泛应用从 1950 年代才开始。从那时起,这种形式的电源

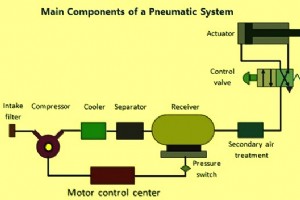

气动和气动系统的基础知识 长期以来,气动作为一项技术在机械工作的性能中发挥着重要作用。它还被用于开发自动化解决方案。气动系统类似于液压系统,但在这些系统中使用压缩空气代替液压油。 气动系统是使用压缩空气来传输和控制能量的系统。气动系统广泛用于各个行业。大多数气动系统依靠持续供应的压缩空气来使它们工作。这是由空气压缩机提供的。压缩机从大气中吸入空气并将其储存在称为接收器的高压罐中。然后这些压缩空气通过一系列管道和阀门供应到系统中。 “Pneuma”一词的意思是空气。气动技术就是使用压缩空气来完成工作。压缩空气是来自大气的空气,通过压缩使体积减少,从而增加其压力。它通常用作工作介质,压力为

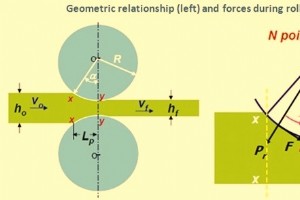

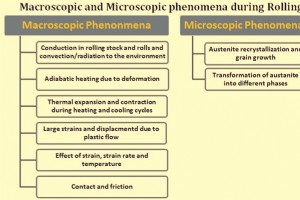

轧钢基础 液态钢通常在连铸机中以方坯、大方坯或板坯的形状铸造。在一些工厂中,它也在连铸机中以薄板或狗骨型材的形式铸造。这些型材通过热轧加工,通过普通或带槽的圆柱形旋转辊,生产板、片、棒、结构型材和管等。 轧制工艺是最重要和广泛使用的工业金属成型操作之一。它提供了高产量和对最终产品的严格控制。它是在 1500 年代后期开发的。它占金属加工工艺生产的所有金属的 90%。 钢的轧制是一种金属成型工艺,其中钢通过一对旋转辊使钢产生塑性变形。塑性变形是由通过旋转辊施加的压缩力引起的。高压缩应力是由于轧辊和钢材表面之间的摩擦造成的。钢材在这对轧辊之间被挤压,结果厚度减小,长度增加。轧制按轧制钢

了解长材轧机的轧制过程 轧钢包括在两个以相同圆周速度沿相反方向(即一个顺时针方向和第二个逆时针方向)驱动的轧辊之间通过材料(通常称为轧件),并且它们之间的距离稍微小于进入它们的部分的厚度。在这些条件下,辊子夹住材料并将其输送的厚度减小,长度增加,宽度可能有所增加。这是所有金属加工工艺中使用最广泛的工艺之一,因为它具有更高的生产率和更低的运营成本。轧制能够生产在其整个长度上具有恒定横截面的产品。轧钢工艺可以轧制多种形状和截面。 型钢一般分多道轧制,其道次由初始输入材料与成品最终横截面的比例决定。每次通过和成型时横截面积都会减小,坯料的尺寸会逐渐接近所需的轮廓。 轧制约占金属加

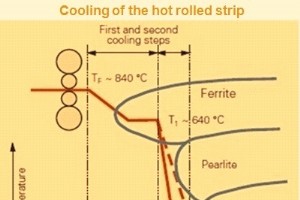

热轧带钢轧制 现在的带钢轧机要么是传统的带钢轧机,要么是用于轧制薄板坯的带钢轧机。传统带钢轧机 (HSM) 的主要功能是对半成品钢进行再加热板坯(轧制或连铸)到轧制温度,然后通过由大型电机驱动的一系列轧机机架将它们轧得更薄和更长,最后将加长的钢板卷起来,以便于处理和运输。卷取机内径为 750 毫米,外径最大为 2400 毫米,卷材重量限制为每厘米宽度 220 公斤。热轧带钢轧机为冷轧机、带钢剪切和纵剪机组提供卷材以及直接运送给客户的成品。大部分材料通过自动卷材处理系统从轧机区域运出到存储通道。 热轧带钢轧机赋予带钢的属性包括表面质量、厚度、宽度和平整度控制以及带钢轮廓。 在热连轧

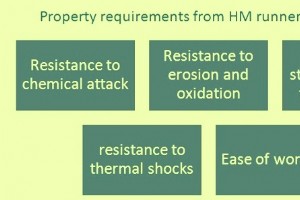

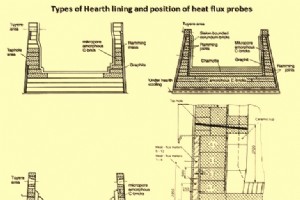

高炉的补救措施和战役寿命 重建或更换高炉 (BF) 的成本非常高。因此,延长 BF 活动寿命的技术很重要,需要非常积极地进行。 大型 BF 通常每单位体积的活动产出略高。这种差异是因为较大的 BF 通常具有更现代的设计并且自动化程度很高。由于综合钢厂的生存能力取决于铁水 (HM) 的持续供应,因此在大型高炉数量较少的工厂中,热金属 (HM) 的持续供应非常重要。 延长BF运动寿命的技术分为以下三类。 运营实践 - BF 流程的控制对广告系列的生命周期有重大影响。 BF 的运行不仅是为了满足生产需要,而且是为了最大限度地延长其使用寿命。因此,有必要随着活动的进展以及对问题领域的

改进的高炉设计和活动寿命 重建或更换高炉 (BF) 的成本非常高。因此,延长 BF 活动寿命的技术很重要,需要非常积极地进行。 大型 BF 通常每单位体积的活动产出略高。这种差异是因为较大的 BF 通常具有更现代的设计并且自动化程度很高。由于综合钢厂的生存能力取决于铁水 (HM) 的持续供应,因此在大型高炉数量较少的工厂中,热金属 (HM) 的持续供应非常重要。 延长BF运动寿命的技术分为以下三类。 运营实践 - BF 流程的控制对广告系列的生命周期有重大影响。 BF 的运行不仅是为了满足生产需要,而且是为了最大限度地延长其使用寿命。因此,有必要随着活动的进展以及对问题领域的

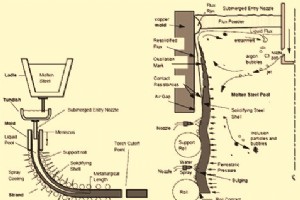

了解钢的连铸工艺 钢的连铸 (CC) 是将钢水凝固成半成品钢产品(钢坯、大方坯、梁坯、圆钢或板坯)以供随后在轧机中轧制的过程。连铸机的基本操作是通过模具操作、喷冷区、矫直机操作等一组操作,将给定成分的钢水转化成所需形状和尺寸的钢绞线。为了成功的连铸,必须了解这些操作在不同条件下的过程行为。连铸过程基本上由以下几个部分组成。 位于模具上方的中间包,用于接收钢包中的钢水并以规定的速率将其送入模具。 一个由水冷铜模具组成的主冷却区,钢水从中间包送入该铜模具,以生成足够坚固的凝固钢外壳,以在钢坯进入二冷区时保持钢坯的形状。 与位于模具下方的安全壳部分相关联的二级冷却区,钢绞线(仍大部分为液态)通

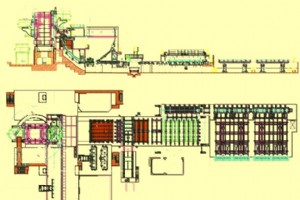

连铸机及其设备 连续铸造 (CC) 是一种从液态钢中生产无限实心钢绞线的方法,方法是在钢水通过 CC 机器时对其进行连续凝固。它是连接炼钢和热轧的现代钢厂的主要工艺路线。 CC机器的典型剖面图和平面图如图1所示。 图 1 CC 机器的典型剖面图和平面图 连铸机的种类 CC 机器已经从严格的垂直类型机器发展为弯曲机器,以限制安装高度,同时仍使用高铸造速度。近年来,正在建造更复杂的机械设计的CC机器。这些机器采用多种技术来实现更高的铸造速度和更高的产量,并在液芯上进行渐进矫直或渐进弯曲。以下是目前正在运行的CC机器的主要类型。 简单的立式 CC 机器,带有直模具和垂直位置

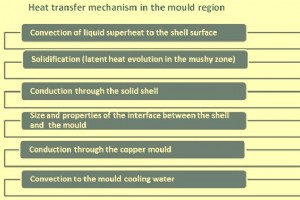

钢连铸过程中的传热 在钢的连铸 (CC) 过程中,仔细控制铸坯冷却和铸坯沿 CC 机器的生长非常重要。这些因素对铸钢产品中可能形成的裂纹和其他缺陷的形成起着重要作用。为确保铸钢产品无缺陷,铸坯将根据钢种、钢产品尺寸、铸造速度和 CC 机器设计的模式进行冷却。另一方面,液池长度的控制是优化铸造速度以提高生产率的关键因素。因此,传热在连铸机的运行中起着非常重要的作用,尤其是在铸造裂纹敏感钢种时。事实上,许多不同的现象同时控制着控制 CC 过程中传热的复杂事件序列。 中间包中钢水的温度通常比液相线温度高 30 摄氏度到 50 摄氏度。在连铸过程开始时,钢水在水冷结晶器中冷却,形成一个凝固壳,可

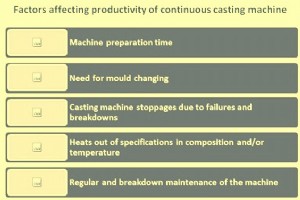

连铸机的生产率和产品质量 连铸是将钢水凝固成半成品钢产品(钢坯、大方坯或板坯等)以在热轧机中进行后续轧制的过程。液态钢的连续铸造在 1950 年代被引入商业应用。自从引入商业应用的连续铸造以来,在相对较短的时间内,该工艺已经发展,随着各种新工艺的发展,旨在提高生产力和卓越的产品质量。这些发展包括连铸机的新设计理念、冶金实践以及计算机系统对过程控制和自动化的应用。 这些发展背后的主要驱动力是认识到产量和能源节约的显着提高是可能的,这对运营成本产生了巨大的影响。通过这些发展,可以实现连铸产品的重大质量改进。当今的连铸机生产的铸钢产品的质量完全等同于甚至超过由钢锭生产的产品。现代连铸机基本上可

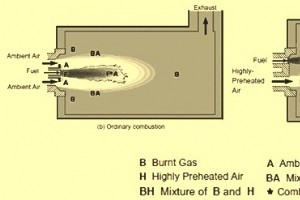

加热炉燃烧系统 加热炉的主要功能是将半成品钢(方坯、大方坯、板坯或圆钢)的温度通常提高到 1000 摄氏度到 1250 摄氏度之间,直到它具有足够的塑性以轧制到所需的温度热轧机中的截面、尺寸或形状。出于冶金和生产力的原因,加热炉还必须满足加热速率方面的特定要求和目标。在再加热炉中,有连续的物料流,物料在通过炉子时被加热到所需的温度。 热轧操作需要以尽可能低的成本和轧机的最佳生产率获得高质量的再加热半成品钢。热轧厂用于加热半成品钢的加热炉在消耗大量能源的同时,也会产生大量的污染物。因此,有必要研究减少能源消耗和污染物的方法,从而降低成本。这可以通过提高再加热炉的燃料效率来实现。

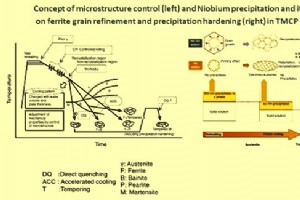

轧机热机械控制处理 热机械控制加工 (TMCP) 是一种旨在通过控制轧机中的热变形过程来改善材料机械性能的技术。这最初是为了生产所需的产品外部形状而设计的。控轧、控冷和直接淬火是热机械控制加工的典型例子。这种加工通过减少甚至消除热变形后的热处理来节省钢铁制造中的能源,从而提高高等级钢的生产率。它通常需要改变合金设计并经常降低热变形过程本身的生产率,但同时可以减少合金添加的总量并提高可焊性,同时有时会在合金中产生新的和有益的特性钢。 TMCP 工艺有几个优点,可以帮助克服与添加主要合金元素和传统热处理相关的问题。已开发出添加微合金的 TMCP 钢,以通过晶粒细化来满足强度、韧性和可焊性的相

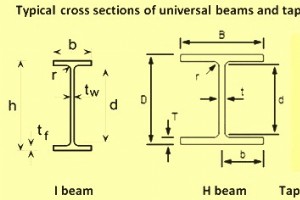

万能梁及其滚动 通用梁也称为平行翼缘梁或宽翼缘梁。通用梁的横截面是 I 形或 H 形。 H形梁也称为通用柱。通用梁横截面的水平部分称为翼缘,而垂直元素称为腹板。 H 型梁的翼缘比 I 型梁宽。通用梁通常由结构钢轧制而成,用于建筑和土木工程。万向梁具有最有效的横截面轮廓,因为它的大部分材料都位于远离中性轴的位置,提供了较高的面积二阶矩,这反过来又增加了刚度,从而抵抗弯曲和偏转。 H梁具有相等或接近相等的宽度和深度,更适合垂直定向以承受轴向载荷,例如多层建筑中的柱子,而工字梁的深度明显大于宽度,更适合承受弯曲载荷,例如作为楼板中的梁单元。 当梁弯曲时,梁的顶部处于受压状态,而底部处于受拉状

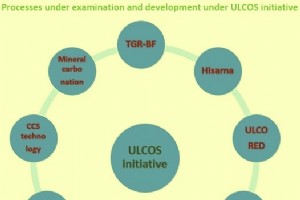

超低二氧化碳炼钢 - ULCOS 气候变化已被世界各地的钢铁行业确定为两个半世纪以来的主要环境挑战。早在 2007 年政府间气候变化专门委员会 (IPCC) 的调查结果之前,主要钢铁生产商就认识到需要长期的解决方案来解决钢铁生产过程中产生的二氧化碳 (CO2) 排放问题。 因此,钢铁行业在改善能源消耗和减少温室气体 (GHG) 排放方面一直非常积极。 与世界钢铁行业最相关的温室气体是二氧化碳 (CO2)。根据世界钢铁协会 (WSA) 的统计,每生产一吨钢材,平均会排放 1.8 吨二氧化碳气体。根据国际能源署 (IEA) 的数据,2010 年钢铁行业的二氧化碳排放量约占世界总排放量的

炉渣在转炉炼钢中的作用 氧气转炉工艺是生产碳钢和低合金钢的主要炼钢工艺。该工艺本质上是将高碳铁水 (HM) 精炼成低碳钢水的氧化工艺。通过在转炉中吹氧来进行氧化过程。这会导致在转炉熔池的液态熔体中存在的铁水和其他金属和非金属杂质形成比钢水轻的氧化物,它们会漂浮到熔池表面。这些氧化物的通用名称是“炉渣”。一些氧化物本质上是酸性的,可以与转炉的碱性耐火材料发生反应,因此通常使用石灰和煅烧白云石制成碱性炉渣来保护转炉耐火材料。氧气还可以与碳反应生成一种气体,该气体提供气泡,使液态渣起泡并提供炼钢过程中所需的化学能。 在炼钢过程中,炉渣主要是氧化物与少量硫化物和磷化物的混合物。氧化物本质上是酸性

炉渣及其在高炉炼铁中的作用 高炉 (BF) 是钢厂使用的各种反应器中最古老的(已有 700 多年的历史)。它用于生产液态铁(铁水)。高炉是一种复杂的高温逆流反应器,呈竖井状,在顶部交替装入含铁材料(矿石、烧结矿/球团)和焦炭以及熔剂材料(石灰石、白云石等)。在炉中形成分层炉料。预热空气从炉子下部通过风口吹入。该热空气与焦炭反应产生还原气体。下降的矿石负荷(氧化铁)被上升的还原气体还原并熔化以产生铁水。脉石材料和焦灰与助熔材料熔化形成熔渣。液态产品(铁水和炉渣)以一定的间隔通过出铁口从炉中排出(出铁)。获得的铁水的质量取决于熔渣的形成及其矿物学转化。优质的铁水需要优质的炉渣。炉渣是由含铁炉料

线材和线材轧机 钢线材是钢铁行业的核心产品,用途广泛,是全能型人才。它们被用作紧固件、弹簧、轴承、钢丝绳、链条、电缆、金属丝网、铁丝网、轮胎帘线、铁路枕木的加固材料以及许多其他用途。它们用于汽车工业、化学工业、发电站和机械工程所需的部件。与冷轧板、厚板、管材、型材和其他钢材不同,线材很少用作最终产品的热轧,但它们经过一个或多个阶段后加工成机器零件,例如在专业工厂进行热处理、锻造和拉丝。线材通常在进行二次加工中的锻造或其他成型操作之前被拉制成特定的直径。在许多情况下,在进行这些成型操作之前,盘条的尺寸应小于可作为轧制供应的最小尺寸 5.5 毫米。 通常,每种线材产品的开发都充分注意其在后加

钢坯检验和调节设施 相当比例的钢筋和线材经过后处理步骤(二次和三元处理)后用于汽车的安全相关部件。考虑到二次和三次加工阶段的可加工性以及制造它们的机械部件的使用条件,对这些钢筋和线材的质量要求越来越多样化。此外,对钢筋和线材全长的质量保证的需求也增加了,钢厂必须采用非常严格的质量标准来满足这些要求。因此,作为生产钢筋和线材的原材料的钢坯,其检验和调节的可靠性的重要性显着提高。 根据应用的不同,钢坯需要进行表面检查和调节,以尽量减少表面缺陷。标准检测方法包括在白光条件下目视检查钢坯表面或在黑色紫外光下进行湿磁粉检测。通常,钢铁厂对钢坯表面进行喷丸处理,以去除氧化皮并提高表面的可见度,具

制造工艺