本指南包含 Xometry 提供的所有注塑成型服务材料。 Xometry 注塑成型材料概述 材质 主要特点 ABS 坚韧、坚固、耐冲击和划痕 亚克力 坚硬,耐候性和耐化学性。 Delrin(乙缩醛,POM) 耐用、坚固、耐磨损、抗蠕变和弯曲 HDPE(高密度聚乙烯) 轻巧、坚固、延展性好,适用于重型建筑 LDPE(低密度聚乙烯) 柔韧、轻便、半透明、抗压 PA 6(尼龙 6) 坚韧、耐磨、耐化学品。适用于移动和滑动的组件 PA 66(尼龙 6/6) 坚硬、耐磨、耐碳氢化合物,适用于高强度应用 PBT(聚对苯二甲酸丁二醇酯) 耐磨损和蠕变,吸湿性低 PC(聚碳酸酯) 透明、

注塑成型和 3D 打印是塑料部件生产中使用最广泛的两种制造技术。本文对这两种技术进行了简要概述和比较,并列出了为您的项目选择最佳技术时需要考虑的几个因素。 3D打印和注塑成型有什么区别? 3D 打印 3D打印是增材制造,这意味着初始材料是逐层构建的。 3D打印通过读取虚拟计算机设计创建3D物体,并使用材料细丝或粉末将其复制成有形部件。 注塑成型 注塑成型使用模具。首先,物体的反面是用可以安全处理熔融构建材料(制成成品的材料)的材料(例如铝、工具钢)加工而成的。然后,将熔融的构建材料倒入模具中。一旦材料在模具中冷却,零件就准备好了。 如何选择:注塑成型还是3D打印? 在选择注塑成型还是 3

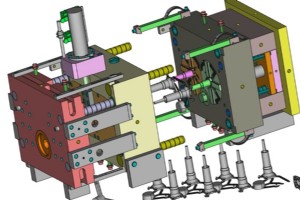

注塑成型工艺广泛用于大批量生产,因为它产生的废品率相对较低,并且具有较高的可重复性。注塑成型工艺的多功能性需要更广泛的设计考虑。大部分的设计考虑都会在列出产品要求后在模具上进行。 影响注塑成型设计的一些因素包括:零件的使用方式(单一产品或组装)、其尺寸和机械要求以及其承受化学物质或压力等因素的能力。下面探讨了注塑成型设计时需要考虑的一些重要提示。 1.仔细选择适合您设计的材料 不同的注塑成型材料具有不同的特性。例如,一些注塑材料比其他材料提供更多的尺寸稳定性。同样,一些粘合剂比其他粘合剂更好。材料设计考虑以下因素:温度、压力、生物和化学相互作用。 热塑性树脂可大致分为无定形和半

聚合物注塑成型零件通常需要精加工以供最终使用。有多种表面光洁度选项可用于注塑成型,这些选项会影响零件的纹理、外观、感觉和其他表面特性。不仅从客户的角度来看,而且从设计师和工程师的角度来看,这是一个重要的设计考虑因素,因为它对模具设计至关重要。 需要进行表面处理 大多数模具是用铝和/或钢加工而成的,即使是模具表面的最小缺陷,成型零件也会出现。如果不通过喷砂或抛光去除,立铣刀留下的加工痕迹将转移到成型零件上。在许多情况下,特别是在肉眼看不到的零件内部,模具可能会留在模具上,并且不会影响零件的功能或外观。 然而,那些可见的表面需要额外的修整。几乎所有的模具都在一定程度上完成了,但是需要的抛光越

塑料仍然是用于制造大量消费品的最受欢迎的材料之一。这种材料的潜在用途继续扩展到不同的行业。同样,我们也不能忽视这种材料技术数量的增加。因此,需要对这种压缩成型与注塑成型进行比较。 成型是最常见的制造工艺之一,涉及塑料、橡胶和类似聚合物等材料。但是,必须注意并非所有成型工艺都是相同的。例如,注塑和压缩成型涉及对比方法。这两种技术都有其独特的特点和优势。 在大多数情况下,应用程序的规范通常决定了哪种类型的过程最适合产品。那么,压缩成型与注塑成型有什么区别?让我们开始吧! 什么是注塑成型? 注塑成型是一个涉及使用“注塑”技术的过程。术语“注塑成型”是由于通常涉及将原材料注入模具型腔的过程。

生产符合 FDA 标准的耐用且可靠的医疗级组件的一种方法是通过医疗注塑成型。该工艺现在是制造最先进医疗设备的首选工艺,因为它具有无数优势。 想一想最好的实验室设施和医疗设备,它们采用顶级品质制成,毫无疑问是通过医用塑料成型工艺制造的。该程序的一个好处是它既具有成本效益,又具有出色的准确性和一致性。此外,在制作量大、需要高水平施工的情况下也能派上用场。 以这个过程的结果水平,它作为 FDA 的医疗原型开发批准过程也就不足为奇了。在这里,我们解释了这种医疗注塑工艺的含义及其在医疗行业中的作用。 医疗零件注塑成型的优势 医疗注塑成型工艺优于业内类似的生产工艺。凭借其流畅无缝的操作,该流程

塑料零件在我们的世界中所扮演的角色通常不会得到应有的赞誉。从你的电脑键盘到咖啡杯的盖子,几乎没有一个地方你会在没有找到它们的情况下进入。然而,每一种塑料产品都是从原型开始的。这就是为什么我们在这里研究可用于制造原型塑料零件的方法。让我们开始吧! 的重要性 塑料原型 如您所知,原型制作是企业家和企业的强大工具。它有助于在全面生产开始之前评估实物产品。塑料原型使您能够尽快处理塑料产品的物理表示。 您还有机会向潜在投资者展示您的想法并让他们进行测试。原型塑料零件是您向潜在客户提供的零件,可帮助您在产品发布前衡量他们对产品的兴趣。 这个过程让设计师在原型公司的支持下有机会在制造塑料产品之前做

现在,随着嵌件成型和二次成型的引入,每天使用的工具的抓取变得很容易。然而,在比较包覆成型与嵌件成型时,往往会出现混淆。可以理解,因为两者用途相似,都是注塑的类型。 仔细观察将帮助您意识到这些过程及其某些应用程序是不同的。使用嵌件成型和二次成型有很多好处。在本文中,您将了解包覆成型与嵌件成型的区别、每种制造工艺的应用以及它们的优缺点。 什么是 嵌件成型 ? 嵌件成型是一种制造过程,涉及在成型零件上添加零件,尤其是金属。它涉及在注塑成型中引入嵌件。制造商在产品固化前进行此工序,有助于减少成型后组装的工序。 在产品上获得待成型的零件后,将零件插入模具后得到第二层。 进行嵌件注塑成型有两

这篇文章给出了详细的 热固性与热塑性 比较。虽然热塑性塑料和之间有很多相似之处 热固性塑料 ,也存在一些差异。 用于注塑成型工艺的最常见塑料聚合物是热塑性聚合物。然而,在制造业中出现了另一种塑料——热固性塑料。 树脂和热固性塑料的组合可替代金属和热塑性塑料用于塑料制造工艺 .在某些情况下,最好使用的材料是热塑性塑料。同样,某些情况需要使用热固性塑料。由于它们的相似性,一些制造商将这两种材料用于相同的产品。 但是,产品应确定合适的材料。因此,有必要了解热塑性塑料和热固性塑料之间的区别。本文将引导您了解这些差异,以帮助您做出更好的决策。 热固性和热塑性塑料的简要概述 为了更好地

在各个行业中,压铸和注塑是最常用的两种制造工艺。我们在国内、办公室和其他机构使用的许多材料的生产都使用了这些技术中的任何一种。例如,您孩子的玩具和厨房水槽分别采用注塑成型和压铸成型。 虽然这些过程非常相似,但它们之间存在一些差异。你可能已经有很多问题了。哪个更好?哪个更便宜?或者完全不同的东西。不要烦恼。请继续阅读,我们将详细讨论压铸与注塑成型的比较。 压铸 压铸是涉及在极端力量下铸造金属的制造过程。该过程涉及将金属加热成熔融形式。然后,液态金属在高压条件下重新成型。这个过程已经为人类所知很长时间了。早在 19 世纪中叶。 由于金属在此过程中处于熔融状态,因此压铸适用于制造几何形状

热塑性塑料是一些最常见的材料,用于制造我们在日常活动中使用的零部件。选择这些材料有几个原因,从增加的抗拉强度到耐用性。 ABS注塑成型是当今最流行的塑料注塑成型工艺之一。 在此过程中,液化发生在 221°F。然后 ABS 塑料冷却并再次进行加热过程。像 ABS 这样的热塑性塑料能够承受这种温度变化而不会被破坏,这就是它们在许多制造过程中很受欢迎的原因。本ABS材料指南 将为您介绍有关它及其应用的所有信息。 什么是 ABS 塑料 ? ABS 是丙烯腈丁二烯苯乙烯的简称,它是一种不透明的无定形热塑性塑料,可以抵抗冲击。它是最受欢迎的注塑材料选项之一 ,它是一种由三种单体组成的聚合物,如其名

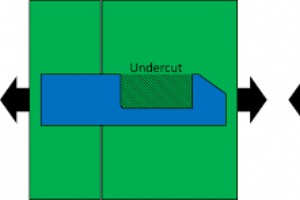

底切注塑成型处理复杂的形状和设计,可防止从模具中取出零件而不会造成任何损坏。注塑成型中的底切特征通常会增加任何设计的整体复杂性和相关成本。由于这些原因,最好尽可能避免使用它们。 在本文中,我们将详细探讨注塑成型中的底切,以及用于创建底切的各种方法。 注塑成型中的底切:简要概述 底切成型是创建钩子、凹槽和其他对零件功能有直接影响的元素的基本过程。因此,当您的注塑成型设计具有这些特征时,绝对有必要包括底切。 那么,是什么让底切如此重要,以至于在某些设计中您无法避免它们呢?以下是需要底切注塑成型的 5 种最常见情况。 联锁功能: 卡扣或闩锁功能,或任何便于组装和功能的类似功能。 侧孔

注塑成型在生产塑料零件和设计中起着至关重要的作用,而且它是一个相当简单的过程。然而,制造商在处理压配合连接时往往会面临一些制造困难,尤其是在没有挤压肋的帮助下。 这些微小的结构确保了生产过程的顺利进行。此外,它们还确保您正在处理的不同部件在整个生产过程中牢固地结合在一起。本文将讨论什么是压筋以及它们在成型零件中的重要性。 什么是 注塑成型压筋 ? 注塑成型挤压肋是添加到成型设计中的小型突出特征,以支持和提高压配合连接的稳定性。这些结构通常是直径约十分之一英寸的小表面。它们需要在装配在一起的零件之间有大约 0.01 英寸的干涉才能发挥最佳效果。 Crush ribs 塑料设计经常用于孔或

飞边是注塑成型中最常见的缺陷之一。它是分型线上的薄塑料层或模具的两个不同表面相遇并形成边界的任何其他部分。这些区域会产生膨胀和其他参数的差异,这可能有助于增加闪光的机会。 处理注塑成型飞边很简单,但它需要额外的资源并影响工艺的整体效率。此外,去毛边——手动或自动去除毛边——也会对产品质量产生负面影响,并可能损坏模具,从而导致更高的成本和其他损失。这就是为什么在注塑项目中尽量减少飞边缺陷如此重要。 要解决注塑成型飞边问题,首先要识别它们,然后通过有针对性的方法有效地解决它们。这样做将确保最快的结果,并帮助您指明优化注塑工艺和消除所有缺陷的正确方向。 什么是注塑成型中的飞边? 注塑成型飞边

与其他制造技术相比,塑料注射成型具有多项优势,已成为全球制造商最流行的技术之一。这种技术涉及使用塑料树脂,它的多功能性是一个受欢迎的特点。 然而,当今市场上有许多塑料树脂,为项目选择合适的塑料树脂可能有点挑战。在为塑料注射成型选择树脂时,请始终牢记您要处理的项目要求。考虑到这一点,选择合适的塑料树脂就变得容易了。 继续阅读,我们会为您提供需要考虑的因素以及用于注塑成型的最佳塑料树脂。 塑料树脂是由什么制成的? 什么是塑料树脂?塑料树脂是原油精炼过程中得到的副产品之一。由于原油含有不同类型的化学物质,因此要获得一种独特的化学物质需要一个蒸馏过程,通过加热油来实现。 裂解是用于改变这种

原型旨在准确了解您的产品在真实场景中的外观和行为。制造业中有不同的原型制作工艺,从 CNC 加工到 3D 打印。这些过程的美妙之处在于它们的速度和成本友好,因为它们中的大多数使您能够廉价地生产原型。快速加工是用于生产原型的另一种工艺。 与其他原型制作工艺不同,该工艺应用于小批量注塑成型可帮助制造商以低成本和快速的方式生产工具和项目零件。使用这种方法制作原型有助于展示产品的不同部分如何工作。 请继续阅读,因为我们对快速工具、它是什么、所涉及的流程、如何制造快速工具及其优点和局限性提供了深刻的见解。 快速模具概述 也称为桥接工具或原型工具,这是产品开发的步骤之一。它涉及手动加载嵌件、库存模

注塑成型是制造美观快速原型和塑料生产零件的绝佳制造工艺。但如果生产过程没有严格的控制制度,塑料成型件可能会出现缩痕等缺陷。 那么,注塑成型中的缩痕是什么?为什么会发生这种情况?作为制造商,您如何防止它们发生?继续阅读,我们将为您提供这些问题的答案以及您需要了解的有关缩痕的重要信息。 什么是注塑成型中的缩痕? 缩痕是注塑件表面的缺陷,其壁厚 .换句话说,凹痕注塑成型发生在成型零件的较厚部分,这种缺陷看起来更像是其表面的凹坑或凹槽。产品的某一部分更厚,这意味着它包含更多的部分。此外,这些较厚的区域延长了它们的冷却时间。相比之下,与模具钢接触的塑件外部往往冷却得非常快。 因此,成型部件的外部

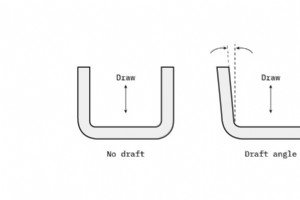

设计注塑成型的拔模角度可能很麻烦。作为设计师和工程师,我们喜欢使用易于阅读、测量和修改的笔直、垂直模型。 然而,当需要根据我们的设计实际制造组件时,我们需要处理可能影响功能、合身性和美观性的梯形形状。这种梯形形状是注塑成型要求设计具有拔模角的零件的结果。 什么是拔模角? 拔模斜度是应用于注塑成型部件垂直壁的锥度,以帮助将部件从模具中脱模。 拔模斜度是注塑定制零件的必要特征。注塑成型的功能部件必须具有面向型腔和型芯侧的拔模斜度。这将降低零件损坏的风险,并确保它们可以从机器中弹出。 当熔融塑料流入闭合模具并填充型腔时,材料在冷却后在模具内收缩,从而夹住型芯。 为什么拔模斜度对于注塑

集线器提供哪些 SPI 表面处理? 此表包含我们提供的所有 SPI 注塑成型表面处理。 完成 SPI* 标准 整理方法 典型表面粗糙度 Ra (μm) 超高光饰面 A-1 3 级,6000 砂砾钻石抛光 0.012 到 0.025 高光处理 A-2 6 级,3000 砂砾钻石抛光 0.025 到 0.05 普通光面处理 A-3 15 级,1200 砂砾钻石抛光 0.05 到 0.10 精细半光饰面 B-1 600 砂纸 0.05 到 0.10 中等光面处理 B-2 400 砂纸 0.10 到 0.15 普通半光处理 B-3 320 砂纸 0.28 到 0.32 精细哑光效果

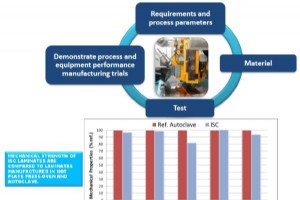

哪个更适合用于生产主要飞机结构的热塑性复合材料 (TPC) 胶带的原位固结 (ISC),聚醚醚酮 (PEEK) 或聚醚酮酮 (PEKK)?本侧边栏展示了 PEEK 与 PEKK 的争论,这是关于 ISC 是否是真正的一步法、非高压釜 (OOA) 过程的更大讨论的一部分 可以满足未来飞机生产的成本和生产率目标——即 A320 新型单通道喷气客机每月 60-70 架飞机。 替代方法是使用两个步骤 :通过自动纤维铺放 (AFP) 铺设热塑性复合带,然后在高压釜或热压机中固结。有关详细信息,请参阅“将热塑性复合材料航空结构加固到位,第 1 部分”和“第 2 部分”。(另请参阅 Jeff Sloan 最

树脂