比利时鲁汶——总部位于加拿大的 7D Kinematic Metrology Inc. 收购了 Nikon Metrology 的 iGPS 动态跟踪业务。预计交易将于 3 月 31 日完成。 iGPS 是一种模块化的大规模、高精度动态跟踪解决方案,可将大型设施转变为支持精确跟踪的工作空间。在该设施内,可以同时跟踪无限数量的设备的移动,例如大型装配零件、工具和配备 iGPS 传感器的 AGV。因此,iGPS 技术可以实现飞机或航空部件等大型产品的先进制造和组装。 iGPS技术也用于汽车主动安全和自动驾驶系统的开发过程中。 7D Kinematic Metrology 隶属于 Amrik

借助最新的 PLM 工具,制造商可以在实施数字制造的尖端协作设计和可视化解决方案方面获得优势。 带有产品生命周期管理 (PLM) 工具的数字制造解决方案为制造商最终完全释放工业物联网 (IIoT) 的承诺提供了巨大潜力。近年来,PLM 解决方案中的新协作虚拟工具结合了高度逼真的可视化,包括增强现实 (AR),帮助将标准推向更大地实现 IIoT 对制造的承诺。 借助最新的 PLM 产品,制造商可以利用一流的 CAD/CAM/CAE 和 PLM 的产品数据管理 (PDM) 工具,这些工具越来越多地部署更新的设计技术,如生成工程、AR 可视化和其他在产品生命周期中紧密关联的模拟当今高度连接、基

供应商正在提供各种传感器以满足行业用户的需求和预算。随着价格的下降和功能的增长,问题是下一个最好的应用是什么? 结构光系统通过投影条纹图案来测量表面,然后使用相机和复杂的软件将它们转换为计量数据的点云。精度可以达到数百万点的个位数微米。一些较新设备的捕获率以毫秒为单位。这些传感器的可负担性和选择范围正在增加。虽然大多数仍然是双摄像头立体设置,但有些人正在使用单摄像头设置来进行更灵活的部署,尤其是在生产线附近。更多的部署和更多的应用是这个行业的标志。 该领域的先驱之一是 GOM,该公司现在正在扩展其 ATOS 结构光系统系列的选项。 “过去,每个人都将 ATOS 传感器视为高端但昂贵的扫描

自动化制造操作是经过微调的生态系统,其中所有组件必须完全协调地运行。用于在生产链的各个点取放、定位和固定组件或最终产品的夹具是这一过程的关键。 夹持器有多种尺寸和样式,在选择最佳夹持器之前应考虑几个因素。其中包括污垢、砂砾、油、油脂、切削液、温度变化、清洁度和人机交互对自动化系统的影响。 气动控制的夹具用于大部分应用,并执行三项基本任务:在传输产品或组件时抓取和夹持;零件定位;并在工作完成时抓住零件。在为两类通用的操作环境选择正确的夹具之前,这些任务无法完成: 受污染: 污染物必须远离夹具,以确保无故障运行。大量灰尘、碎屑、油和油脂以及温度变化都会影响夹具的内部工作。 干净: 重点是防止

不仅用于切割应用的光纤激光器在市场上占据主导地位,而且它们的质量也在不断提高。更高的激光功率、速度和能力正在支持新的应用。 实施全面的激光切割系统并不是胆小的人的任务。据位于加利福尼亚州布埃纳帕克的 Amada America Inc. 的激光部门产品经理 Dustin Diehl 说,除了财务支出外,要求还包括规划一个完整的系统,而不仅仅是激光器。此外,还包括安装和获取激光器的选址单元和设备,包括装载机、卸载机、冷却器和控制装置。最后,系统需要集成到整体报告和反馈循环中。结果是一个能够在极短的时间内产生大量投资回报的系统。 尽管代表激光切割形成阶段的 CO2 激光器已被较新的光纤激光器

激光打标适用于海底、水面和超快。 成熟的激光打标领域不断开辟新天地,在汽车、石油和天然气、医疗等行业不断扩大商机。 超快激光器——那些处于皮秒和飞秒状态的激光器——正在成为一些特别精细的、联邦授权的医疗应用中的关键参与者。新的专有软件版本和定制标记系统的需求不断增加。一家相对年轻的系统供应商与全球领先的电线和线束领导者之间的新合作伙伴关系进一步证明了激光打标的强劲势头。 而且,为了顺应工业 4.0 的发展趋势,正在推出新的自动化措施,以提高激光打标产品的产量。 最终,虽然装饰性激光打标已经使用了一段时间,但通过在各种高价值零件上对复杂代码进行跟踪打标来保护品牌的需求日益增长,这使得该

总部位于芬兰的全球焊接自动化制造商 Pemamek Oy 任命 Michael Bell 为其北美子公司 Pemamek LLC 的销售总监。 Pemamek 为广泛的行业提供焊接自动化技术和集成制造解决方案,包括造船、重型制造、石油和天然气、风能和锅炉制造。该公司提供焊接变位机、立柱和吊臂装置、辊道和机器人解决方案以及专有的 PEMA WeldControl 编程和控制软件。 贝尔将支持 PEMA 品牌设备和解决方案在美国辛辛那提、俄亥俄州和休斯顿的美国地点在整个北美的销售。 Bell 之前是自动化设备和软件制造商 Fastems LLC 的运营总监。 “我很高兴能够领导 Pemamek

多功能平台以最高效率处理处理 卧式加工中心 (HMC) 是多功能的四轴机床平台,并且越来越多的五轴机床平台通过最大限度地减少零件处理来最大限度地处理多面大型零件。它们用于航空航天、汽车、发电和通用工程等多种行业。 凭借其近乎普遍的生产能力,HMC 为制造商提供了多种选择,使其不易受到石油和天然气等任何一个行业的周期性潮起潮落的影响。 HMC 很容易实现自动化。它们通常配备用于安装墓碑零件的双托盘、单个工件,或者它们可以通过包含六个或更多托盘的托盘池实现自动化。对于无人值守的熄灯生产,可以使用线性柔性制造系统(由储料器进料并由导轨引导、高架龙门机器人或底座安装的六轴机器人照料)。单个大型工

单一软件解决方案集成了 Siemens 的 Camstar 和 Mentor 的 Valor 制造执行能力 与 Siemens 电子智能制造产品组合的集成扩展了从设计到制造的数字化主线 机电一体化制造过程的实时数据采集有助于持续改进质量 西门子今天宣布推出 Camstar™ Electronics Suite 软件,这是一种创新的电子制造执行系统 (MES)。这个强大、可配置和可扩展的 MES 解决方案建立在成功的集成电路 (IC) 制造企业级平台之上,使印刷电路板 (PCB) 和盒子组装商能够满足可追溯性要求,提高效率水平并通过直接互联网控制制造运营物联网 (IoT) 与机器和生产线

由于缺乏愿意并能够从事当今工厂工作的年轻工人,制造商正在采取措施留住已经在工作的年长劳动力。其中包括提供可穿戴机器人——也称为“外骨骼”——帮助身体完成头顶任务或亚利桑那州立大学工程学教授、SpringActive 创始人、可穿戴机器人协会科技主管 Tom Sugar 说。 “人们过去认为军队是一个大市场,但现在工业外骨骼可以通过帮助人们完成工作来取得一些有希望的进展,”Sugar 说。 “这些设备通常可以为您提供所需的 20-30% 的提升力,而且它们应该可以减少疲劳。” 究竟什么是可穿戴机器人或外骨骼? “对这些设备进行分类的一种方法是它们的使用方式[例如,工业、军事、医疗、康复],另

制造自动化正在从庞大的汽车装配线向“妈妈和流行”机械车间渗透。当您第一次看到自动化时,请考虑这项技术的好处和障碍。 传统自动化需要对专用设备进行大量前期投资,这需要数月甚至数年才能实施。将自动化解决方案扩展到更多制造商不仅需要更好的捕鼠器,还需要范式转变以打破旧障碍。系统集成商正在为制造商创建解决方案,以减少初始投资、缩短实施时间并从一开始就提供更大的灵活性。 Red Rabbit Automation 的可重新部署机器人 (RR) 设计中可以找到一种用于机器管理和装配应用的此类解决方案。通过标准化组件,RR 减少了初始投资和实施时间。机器人夹持器和零件支架可以像机床一样进行改装,使该自

一个操作员有时可以照看多个机器人,每个机器人都照看多台机器——这一切加起来! 如果“自动化”是当今几乎每个金属加工行业的人都经常听到的嗡嗡声,那么车间老板可能是唯一大喊“不!”的人。或者至少“等等!”他们问,您如何才能经济高效地自动化小批量、多品种的零件?然而,这不仅是可行的,而且可能是必要的。 正如自动化集成商 Acieta LLC 的运营副总裁 Steve Alexander 所说,“美国在制造业方面领先世界,但也是每小时制造业最高的国家之一。劳动力成本。工作商店不仅在与其他当地商店竞争业务,还与其他国家竞争。自动化可以降低他们的成本,从而使他们能够更好地竞争。” 他补充说,对制造

但机器人可能永远不会完全运行生产。 具有更多功能的更便宜的机器人,以及更灵活的工作单元和促进机器人技术的安装,正在加速非汽车领域自动化制造设施的发展。然而,关于机器人技术和自动化是否会导致车间熄灯制造的想法参差不齐。 根据机器人工业协会的数据,虽然 2018 年机器人的总销量和收入有所下降,但生命科学、食品和消费品、塑料和橡胶以及电子行业的工业机器人订单实际上比上一年增长了 24% . 增长的原因有很多,其中包括机器人系统更易于安装、集成到自动化系统和程序中。 例如,总部位于瑞士的 ABB 的方法是生产一系列标准化的模块化自动化解决方案,而不是为其每个客户设计和工程定制工作单元。

快速、智能的控制让繁重的任务变得更短。 互联制造和数字化技术正在推动 CNC 机床控制领域的许多重大创新,帮助机械车间尽可能快速高效地切割金属和制造零件。在大多数情况下,软件在帮助 CNC 编程人员和车间操作员轻松制造具有最高精度的零件方面处于领先地位。 今天的 CNC 设备几乎充满了最新的硬件进步,包括更快的处理器、更多用于计算密集型任务的板载 RAM,以及更新的固态驱动器选项,可实现近乎即时的启动时间以及无忧操作恶劣的商店环境。 然而,最新的软件进步,包括互联制造应用程序、高级 3D 模拟和基于触摸的用户界面等功能,继续为 CNC 制造商提供脱颖而出的最佳途径。 “控制软件确实是

汽车行业正在增加更复杂的机器人,寻求 3D 打印并整合其他先进技术。 美国汽车工业已经自动化了几十年。汽车和卡车的生产与与人类员工隔离的大型笨重机器人有关。在这些被围起来的区域内,进行焊接等任务。 不过,该行业正在自动化方面取得进展。汽车制造商和供应商正在转向使用协作机器人,即协作机器人。此类设备通常更小、更灵巧,并且可以与人类操作员一起安全部署。 更重要的是,该行业还希望扩大 3D 打印机的使用范围。福特汽车公司和宝马公司等汽车制造商正在直接与添加剂制造商就该技术的部署进行合作。公司也在利用虚拟现实和增强现实来解决制造问题。而且,与许多其他制造商一样,汽车行业希望从工业 4.0 中获

今天的虚拟技术可以实现更快、更好的产品开发。飞机、火车和汽车是在 CAD 中定义的,经过虚拟测试以了解它们如何失效、重新设计、虚拟制造并向客户虚拟展示以确认市场接受度。然而,达索系统航空航天与国防创意实验室主任 Jeff Smith 表示,开发飞机、火车和汽车(或其子系统)仍需要三到五年的时间。史密斯认为这是一个需要解决的问题。 也许令人惊讶的是,这些虚拟工具并非固有问题。它是由公司如何使用和采用它们创建的。 Smith 和 Dassault Systèmes 认为他们有办法帮助公司最大限度地利用先进的虚拟技术。还能好多少?史密斯希望看到公司在几个月而不是几年内开发出复杂的设备。他有证据证

作为自动化设备和软件的供应商,我们公司正沉浸在这种持续的、革命性的、数据驱动的旅程中,我们正在预测一个新趋势:我们的客户不仅在自动化他们的传统减法方法,他们也在寻求自动化他们的混合制造工艺(结合增材和减材工艺)以利用任何灵活制造系统 (FMS) 的主要优势:建立可靠、一致的工艺和生产流程,可以 24/7 全天候运行。 航空航天业将率先采用混合制造 FMS。医疗行业肯定紧随其后,因为它的许多应用都非常适合高产量的混合工艺。混合制造 FMS 配置与传统的减材加工 FMS 有相似之处和不同之处。共同点包括数字方面——例如零件和夹具文件的准备,与 ERP 系统连接以安排优先级和材料库存,以及与指导选

能源生产商期待工业 4.0 在自动化、传感器使用、大数据和远程监控方面的新理念,为科技初创公司创造机会。 在 2010 年代中期石油价格暴跌后,页岩油气生产商通过借鉴能源部门海上油井作业、制造甚至医疗行业的技术和技术来提高效率以应对下滑。 能源生产商向工业 4.0 寻求关于自动化、传感器使用、大数据和远程监控的新想法。在这个过程中,他们为无人机检测公司等科技创业公司创造了机会。在医学领域,康菲石油公司等主要能源生产商借鉴了用于 MRI 扫描的 DNA 测序和数学方法,在从岩石中榨取更多石油和天然气的过程中,减少了对岩芯采样和盲钻的依赖。 Rystad Energy(挪威奥斯陆)页岩研究副

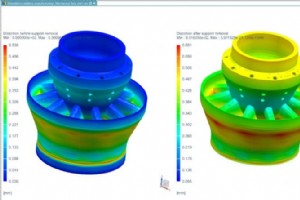

与汽车和航空航天相比,涡轮机部件更大,加上装配挑战,新的加工技术越来越受欢迎。涡轮叶片加工中的传统铣削和拉削技术具有高昂的刀具成本和磨料流动问题,正在迅速消失,因为现代装配方法继续将加工公差推向新的高度。叠层工艺需要更高的精度,因此公司正在转向电化学加工 (ECM) 等新技术,将其作为一种可扩展的方法来生产单圆盘到叶片和转子。 今天,ECM 是一种可行的生产方式,尤其是在涉及 Inconel 等材料时,因为它可以生产出无残留的精密部件。没有工具接触零件,材料特性保持不变,翘曲或材料应力被消除,在大多数情况下不需要二次精加工。 ECM 技术,对于那些不熟悉它的人来说,涉及金属在高度受控环境中

数据、控制要求推动了对模块化、可扩展控制架构的需求。 钻井技术的进步推动了油气作业从简单的单井平台向更复杂的多井平台发展。 今天,许多生产商正在使用压裂和横向钻井技术在一个平台上放置 10 口或更多口井。一些运营商甚至在一个平台上将他们的作业推向多达 52 口井。这些进步不仅提高了油井的采收率,而且还在非常规领域创造了全新的生产机会。它们还使石油和天然气生产商能够减少其运营足迹。 然而,尽管多孔垫具有所有优点,但其尺寸和范围的大幅增加带来了新的挑战。单个平台上的多口井密度更高,增加了现场所需的设备,导致对数据和控制的要求更高。 已经使用了几十年的传统控制架构正被推到极限,可能不再可持

自动化控制系统