新版本的 Fastems 制造管理软件 (MMS) 在一个制造软件平台中集成了三个应用领域:基于托盘的自动化、使用机器人直接处理零件的自动化以及独立机器的工作单元操作和其他手动制造操作。可以根据需要单独或组合计划、预测、控制和监控各个区域中的制造过程。通过提供整个生产过程的详细概述,这使得制造操作完全透明。 作为托盘自动化单元控制器,MMS 提供了一组为直接部件处理而开发的功能。现在,该软件平台还为机器人机器管理应用程序提供了先进的生产管理功能。通过图形用户界面定义零件工艺计划的新功能支持这一发展。该公司表示,结合参数化机器人程序和基于坐标的零件位置管理,最大限度地减少了对机器人编程的需

Chiron Variocell 托盘自动化单元使公司的 FZ/DZ 16 五轴 VMC 能够高效、灵活地生产小批量的各种工件。不同的原始零件可以夹在安装在旋转台上的 10 个托盘中的一个中。搬运系统将一个接一个的原材料引导至加工中心,并在加工过程完成后将加工后的工件与托盘一起取出。一个托盘化的零件也可以在装载另一个零件的同时进行加工。 该系统可以通过配备有从动滚子的传送小车进入加工中心的工作区域,并且可以在三个方向上移动,避免了与轨道式系统相关的不灵活。 该公司还提供其他 Variocell 产品,例如基于机器人的 Variocell 系统和 Variocell Uno,它结合了紧凑

两年一度的 EMO 博览会是世界上最大的机床贸易展,上周在德国汉诺威举行。我们在那里时与之交谈的一位机床公司高管对我们正在经历的事情提供了一个合适的即兴表演。 “这就像一个带有机床的机器人秀,”他说。当然,这有点夸张,但它抓住了今年展会最引人注目的一点:机器人无处不在。看起来,机器人现在已经达到了不仅被接受而且被要求的地步。整个展会的参展商似乎都表达了对制造商现在所要求的相同的看法:自动化。 EMO 是一个太大的事件,无法彻底涵盖。来自 48 个国家/地区的 2,200 多家参展商覆盖了近 200 万平方英尺的展览空间,您只能在展会上看到其中的一小部分。确实,执行编辑 Derek Korn

Edge Technologies 的 Rebel V-65 伺服短棒料装载机具有 5 至 65 毫米直径的能力,可将主轴长度的圆形、方形、六角形和异形棒料送入 CNC 车床。 装载存储容量为 650 毫米(25.6 英寸)深。棒材从进料器的后部装载,存储台的倾斜度可以调整以使 V-65 伺服具有软加载效果。然后降低棒材通过聚氨酯导轨进入进料通道,消除了损坏棒材表面的可能性。可以装载长度达 1,200 mm (48) 的棒材。最大棒材长度由车床和卡盘的主轴长度决定。棒料通过带有伺服和编码器的线性进给机构装入车床的主轴。调整机构根据棒材直径设置车床中心线的正确高度,以便精确加载到主轴衬套中。

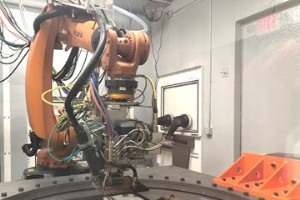

机器人可以照看 3D 打印机,但它们也可以用来操纵打印头。在这里,Addere 的系统使用安装在 Kuka 机器人上的激光头来沉积焊丝。 机器人和增材制造 (AM) 都是变革性技术,具有减少劳动力、降低成本和颠覆产品制造方式的潜力。但是当这两种技术一起工作时会发生什么呢? 在封面故事中,Evco Plastics 解释了将 Universal Robots 协作机器人与其 3D 打印机集成的过程。阅读更多。 增材制造 2019 年 7 月号 杂志探讨了机器人和 AM 如何以各种方式相交。在我们的封面故事中,注塑成型商 Evco Plastics 分享了其将六台 3D 打印机单元与协作

Sunnen Products Co.(圣路易斯)和瑞典的 Applied Nano Surfaces (ANS) 签署了一项联合市场开发协议,以推进基于 ANS 最近获得专利的摩擦调节工艺的技术和应用。据说该工艺可以减少各种钢和铸铁表面的摩擦和磨损,同时提高表面光洁度、防止卡死并延长产品寿命。 Triboconditioning 是一种组合的机械化学表面处理工艺,它使用加工程序来平整表面峰并将摩擦和磨损减少化合物应用于部件表面。阅读更多。 这里还有一些需要注意的消息: WOTM 将举办快速响应制造研讨会 – 2019 年 8 月 13 日,当今制造业的女性 (WOTM) 将举办一场关

上面的图片库,基于 Modern Machine Shop 杂志的现代设备评论聚焦,精选了我们最近发布的与机械车间中的机器人和自动化有关的产品发布。更多内容可在我们的机器人和自动化技术专区中找到。 浏览图库以获取有关每个产品的详细信息,并点击标题链接以获取更多信息。本月重点介绍的产品来自以下公司: 金合欢 禁食 欧姆龙 西门子 柯马

在人们普遍担心机器人取代人类劳动力的时代,很少听到关于商店员工向他们的经理提倡机器人的故事。这就是 Fusion OEM 的故事。在员工的带领下,我们采用了多个带有 Robotiq 末端执行器的 Universal Robots,从而降低了工作成本。 Fusion 的首席机械师 Davin Erickson 一直在从业内同行那里寻找灵感,多年来一直在关注 Instagram 和 YouTube 上的 CNC 加工频道。当他第一次看到机器人在没有笼子的情况下操作机器时,他印象深刻。考虑到这家商店在寻找和招聘新员工方面存在困难,以及过去使用大型工业机器人的经验,Erickson 先生的兴趣仍然被

协作机器人工具和软件提供商 Robotiq 宣布,其 AirPick 和 EPick 真空抓手现在与其他主要的协作机器人产品兼容,例如 Omron 协作机器人系列。 Robotiq 的自适应抓手更新软件发布的同时,还发布了抓手的新兼容性。 Omron 协作机器人以其直观的编程界面和集成的臂上视觉系统而闻名,据说可以在人与机器人之间实现安全、灵活和协作的制造。据 Robotiq 称,结合 AirPick 和 EPick,它们可以执行机器管理、取放、包装和组装。 “扩大 AirPick 和 EPick 的兼容性,以拥抱 Omron 等其他领先的协作机器人品牌是我们的一个重要目标,”Robot

通过合作协议,西门子和柯马现在提供联合设计的 Sinumerik Run MyRobot DirectControl 产品。该产品使机器人运动学能够完全集成到 CNC 系统中。 Sinumerik CNC 根据复杂的算法直接控制关节式机器人手臂,无需单独的机器人控制器,因为操作完全由 CNC 的第二个通道控制。 Sinumerik Run MyRobot DirectControl 解决方案允许 CNC 控制机械臂驱动系统并包含通常由机器人控制器执行的安全功能。 据说将机器人手臂的控制集成到 CNC 中有助于提高路径和定位精度以及可靠性。它还在机器人辅助加工任务期间产生增强的动态响应。两

明尼苏达州布雷纳德的 Precision Tool Technologies 是一家使用棒材进给多任务数控车床和棒材进给五轴加工中心的车间,不仅在夜间无人值守,而且在周末也无人值守。我们最近介绍了这家车间的“168 机加工”之旅,即机械加工,以便车间在一个员工轮班之后继续生产,并在一周内完成所有 168 小时。 为这些自动化机器提供服务的棒材送料机来自 LNS,并且在车间中都表现良好。相信他们将工作交付给机器是没有问题的。更困难的挑战与另一端有关,即成品零件。加工完成后零件的变化会影响无人值守过程的能力或零件的质量。 以下是该车间成功应对的两个零件卸载挑战示例: 用水和塑料卸载 在一项涉

对于今天的许多机械厂来说,潜在扩张的最有希望的途径不是新市场或增加他们的设施,而是可以捕捉到的未开发、无人值守的夜间时间,用于自动化、“熄灯”生产。 白天的时间一般都是满的。他们的限制是由人员配置决定的。拥有扩张资源的商店经常面临寻找或培养人员以跟上步伐的挑战。因此,答案是对人员需求较少的设备——这些机器可以在员工回家后很长时间无人看管地运行。然而,对于许多车间来说,这样的设备代表了一种新的、不同于车间习惯运行的机床类型,并且使用好设备需要不同的假设。 松浦已经看到了这一点。该公司提供自动化服务的加工中心系统。在最近访问该公司位于明尼苏达州圣保罗的美国总部时,我看到了北美市场的新示例,并讨

Fastems RoboCell One 专为处理重达 176 磅(80 千克)的重型工件而设计。机器人单元可以自动化两台相同类型的机床:车床或铣床。 RoboCell One 可以生产不同批量大小的各种零件类型。该公司表示,可选的自动夹具更换系统可实现灵活的工件处理和新组件的实施,而不会中断生产操作。机器人可以配备单、双或特殊夹具。多达六个不同的夹具可用于在特定生产操作中处理工件。 机器人在一个线性轴上运行,并为两台机器提供工件,从而实现同时生产。为此,机器人需要更换用于装载和卸载单元的夹具。据 Fastems 称,结果是机器产能的最佳利用,即使在订单经常更改的情况下也是如此。 公

Fastems 的 RoboCell One 能够自动化多达两台车床或铣床,专为不同尺寸批次中重达 176 磅(80 公斤)的工件而设计。机器人单元配备自动夹具更换系统,用于灵活处理工件和简单实施新组件,而不会中断生产操作。该机器人最多可配备六个单、双或特殊夹具。 单个机器人可以在一个线性轴上运行,并为两台机器提供不同的产品。为了处理两台机器,机器人会自动更换其夹具以进行装载/卸载。结果是当订单频繁更改时机器容量的最佳使用。 RoboCell One 还可以结合其他过程,例如测量或标记系统。

除了将四个工厂的运营整合为一个之外,Tool-Flo 位于德克萨斯州休斯顿的新的 88,000 平方英尺的可转位刀具制造厂提供了增长空间。更具体地说,它提供了自动化的空间。 如上面的照片库所示,已经进行了许多投资。新的刀片磨床生产线结合了机械臂管理,因此一个人可以监督多台机器。以前手动执行的过程也已实现自动化,并且可以使用新的加工资源来切割刀体。 广告总监查理·门德斯 (Charlie Mendez) 表示,该公司近期的大部分增长都是由向新市场的多元化推动的。他认为 IMC 集团是一家拥有 13 名成员的硬质合金刀具制造商集团,其成员身份帮助该公司将业务重心扩展到能源以外,并将其客户群扩展

机械加工行业处于悬崖边缘——一个边缘、一个转折点、一场革命——无论我们是否愿意,它都会到来。我们以前见过它,它与技术进步有关。他们已经在这里,挑战旧式思维并以迫使我们改变思维的方式扰乱行业。但是,拥抱变革的人和紧随其后的人之间存在分歧。未来的挑战并没有消失——看看过去 20 年这个行业发生了多大的变化。为了存在而不是灭绝,我们需要研究对加工的最大破坏。 3D 打印 3D 打印已经淹没了机械加工行业,给那些无法踏水的人造成了一些伤亡。它以毁灭性的力量冲击了原型制作和制版师等领域。那些没有更新他们的设备和流程的人正在关门,但这仅仅是开始。随着该技术在未来几年变得更加强大,它将接管其他领域,导致

为了帮助制造商快速、廉价地采用新的机器人焊接功能,Acieta 开发了 FastArc 标准焊接单元。新单元预先设计有集成实用程序和一体式平台,可加快交付和启动速度。 “劳动力和产能都是目前各种规模的制造商关注的主要问题。自动化焊接是解决这些问题的好方法,但为复杂的机器人解决方案寻找时间和预算一直是一个真正的挑战,”运营副总裁 Pete Rogers 说。 “FastArc 标准单元消除了这些障碍,因此几乎任何公司都可以开始自动化并在不到两年的时间内看到投资回报。” 四个标准单元可提供附件和升级选项。 FastArc 电池是 Lincoln Electric 或 Miller 焊接设备的标

对于制造业的许多人来说,“自动化”意味着机器人、无人值守的机床和自主材料处理系统。但是,如果有另一种类型的自动化,它提供类似的结果——以更少的资源生产更多的能力——但看起来与机电系统有很大不同呢? 程序员乔什·布莱恩特(Josh Bryant)会欣然同意这一点。 一开始,他从未打算在机械厂工作。但在获得计算机科学学士学位后不久,他接到了朋友 Thumb Tool &Engineering(Gemini Group 旗下)的 Andrew Rowe 的电话。 “嘿,我们正在找人帮忙做一些实体模型,”他说。 “你有兴趣吗?” 总部位于密歇根州 Bad Axe 的 Thumb Tool

Omron Automation 的 TM 系列协作机器人具有内置视觉和用户友好的即插即用编程界面,旨在与人类工人无缝、安全地工作,以提高生产力。该机器人易于运输,符合 ISO 10218-1 和 ISO/TS 15066 中规定的人机协作安全要求,因此无需防护。手动教学功能使操作员能够使用手动指导而不是代码来训练机器人在任何位置执行几乎所有重复性任务,包括机器维护、螺丝驱动、胶合、焊接、组装等。 与传统工业机器人相比,基于流程图的编程界面和直观的示教减少了安装和设置时间。无需机器人编程经验。 集成的臂上视觉系统进一步缩短了设置时间。内置视觉和集成照明以宽视角捕捉零件。图像传感功能包括图

Fastems Oy AB 已任命 Mikko Nyman 为其新任首席执行官。前任首席执行官 Tomas Hedenborg 将继续担任董事会顾问,并支持 Nyman 先生担任新职务,直至 2019 年底。 Nyman 先生自 2017 年初以来一直在 Fastems 担任业务部门副总裁,自 2018 年秋季起担任副首席执行官。在这些职位之前,他曾担任公司首席财务官三年。在加入 Fastems 之前,Nyman 先生曾在国际行业和 IT 部门从事财务管理工作。 “Fastems 自 2016 年以来经历了强劲的增长,并将其业务从金属切削行业的机器自动化扩展到智能工厂自动化软件设计,”董事

自动化控制系统