自快速原型制作时代以来,增材制造已经走过了漫长的道路。自 80 年代出现以来,3D 打印技术已经找到了创新应用,并有助于降低生产成本和交货时间、提高产品性能并使大规模定制成为可行。然而,在大规模生产方面,增材制造面临着关键挑战。在本文中,我们概述了该行业面临的 8 大挑战,以及为解决这些挑战而采取的措施。 1.确定商业案例 为增材制造制定商业案例是许多公司面临的挑战,尤其是起步成本高。增材制造的长期经济效益是显而易见的,包括: 降低工具成本 能够经济高效地生产复杂的几何形状 经济高效的定制 然而,事实仍然是需要对该技术进行前期投资——从硬件到材料,再到潜在的后处理设备。 对于那

金属 3D 打印正在继续进军制造业。如今,该技术正日益成为各行各业高价值、小批量应用的有效生产解决方案。然而,金属3D打印的持续发展很大程度上取决于新材料的开发。 一家推进金属 3D 打印材料开发的公司是 voestalpine,它是欧洲最大的钢铁技术公司之一。 在其高性能金属部门积累了多年在增材制造材料方面的专业知识后,2016 年,奥钢联在杜塞尔多夫开设了增材制造中心。从那时起,该公司继续加大力度,在台湾、北美和新加坡开设了站点。 在本周的专家访谈中,AMFG 与 voestalpine High Performance Metals GmbH 增材制造战略与业务发展部的 Armin

想象一下,购买可以根据您的脚进行自我调节的鞋子,或者开发一种在特定刺激触发时可以完美适应患者解剖结构的医疗设备。这些只是 4D 打印的一些潜在用途——一个令人兴奋的、不断增长的研究领域。 虽然 4D 打印看起来像是科幻小说中的东西,但 Gartner 预测,到 2023 年,4D 打印将投资 3 亿美元,尽管该技术距离商业化还有一段距离。 那么4D打印究竟是什么,它如何使制造商受益? 今天的文章将介绍 4D 打印的工作原理,以及该技术当前和未来的应用。 什么是4D打印? 4D 打印使 3D 打印对象能够随着时间的推移改变其形状。术语“4D 打印”指的是这个额外的第四维:时间。

直接能量沉积 (DED) 是一系列类似的金属 3D 打印技术,通过在沉积时熔化和融合材料来制造零件。虽然它可用于制造新零件,但 DED 通常用于修复和重建损坏的组件。作为主要的金属 3D 打印技术之一,DED 已经应用于航空航天和国防、石油和天然气以及海洋工业等关键行业。在今天的教程中,我们将探讨 DED 流程、其优点和局限性以及现有用例。 DED 是如何工作的? 直接能量沉积有时有几个不同的名称,包括 3D 激光熔覆和定向光制造。此外,某些以 DED 为模型的专有技术有时可以互换使用:电子束增材制造 (Sciaky)、激光工程净成型 (Optomec)、快速等离子沉积 (Norsk

材料在增材制造过程中发挥着不可或缺的作用。除了硬件(从 AM 机器到后处理系统)和软件(包括设计和 MES),材料是确保增材制造成功的第三个支柱。无论是工程级热塑性塑料还是金属合金,制造商都在不断寻找能够提供增强机械性能和零件性能的材料。 今天,增材制造作为一种可行的生产方法正在迅速获得关注,从而能够创造出高度复杂的产品。材料创新将在将 3D 打印带入大批量生产领域中发挥关键作用。幸运的是,增材制造市场上可用的材料范围不断扩大,已经包括各种聚合物、树脂、金属和陶瓷。 跟上最新进展可能很困难在 3D 打印材料方面,这就是为什么我们要看看今年迄今为止已经推出的 8 种用于工业 3D 打印的创新材

3D 打印和 CNC 加工 是原型制作和小批量生产时最常用的两种方法。然而,由于两者都提供了两种截然不同的制造方法——一种是增材制造,另一种是减材——为您的应用确定正确的制造方法对于简化产品开发、实现更高的效率并最终获得更高质量的零件至关重要。 在本教程中,我们将了解 3D 打印和 CNC 加工之间的差异,并分享一些有关如何选择正确方法的提示。 3D 打印与 CNC 在寻求生产功能原型和/或最终零件时,3D 打印和计算机数字控制 (CNC) 加工可以提供一系列好处。然而,虽然两者都依赖 CAD 数据并使用各种材料,但相似之处到此为止。 3D 打印(或增材制造) 涵盖了一系列技术,这些

到目前为止,2018 年对于 3D 打印来说是积极的一年。随着软件、硬件和材料领域的技术进步,该行业已坚定地摆脱 2010 年代初的炒作,为工业生产提供重大突破。该行业目前的价值超过 70 亿美元(根据 2018 年 Wohlers 报告),工业 3D 打印不仅巩固了其在产品开发和快速原型制作方面的价值,而且还在终端部件生产中获得了更强大的立足点。 早在 1 月份,我们就对 3D 打印在 2018 年的发展进行了一些预测。但我们今天在哪里?我们将看看过去几个月出现的趋势。 1.金属3D打印持续增长 今年,麻省理工学院一年一度的技术评论将金属 3D 打印列为 2018 年十大突破

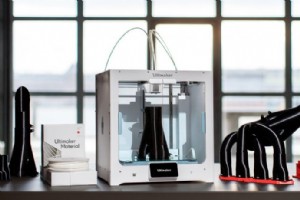

自 2011 年成立以来,Ultimaker 已成为桌面 3D 打印领域最知名的品牌之一。该公司成立的前提是让所有人都能使用 3D 打印,提供一系列开源桌面 3D 打印机以及材料和软件。 2018 年对于桌面 3D 打印机制造商来说是非常忙碌的一年:仅在 4 月份,Ultimaker 就推出了新的 S5 机器,并宣布与一些世界上最大的材料公司结盟。 我们与 Ultimaker 北美总裁 John Kawola 进行了交谈,以了解更多有关 Ultimaker 向企业领域迈进、桌面 3D 打印在制造业中日益重要的作用以及他对 3D 打印未来的看法。 您最初是如何涉足增材制造的? 我从事

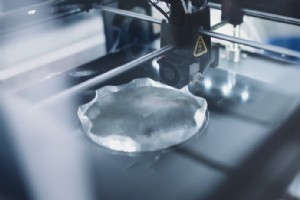

支撑结构是成功生产 3D 打印部件的最重要元素之一。虽然 3D 打印的一个关键优势是它能够创建自由形式和复杂的几何形状,但如果不使用支撑结构,3D 打印提供的大部分设计自由是不可能的。 支撑对于防止零件内的变形和倒塌以及其他用途至关重要。在本教程中,我们将深入探讨支持结构的世界、不同技术的要求以及如何最大限度地减少它们的使用。 什么是支撑结构? 与几乎所有 3D 打印技术一起使用,支撑结构有助于确保部件在 3D 打印过程中的可打印性。支撑可以帮助防止零件变形,将零件固定到打印床上并确保零件连接到打印零件的主体。与脚手架非常相似,在打印过程中使用支撑,然后将其移除。 具有复杂设计特征

新兴产业和技术的标准化之路可能漫长而艰巨。但对于一个行业来说,要开发一个强大的市场,标准化流程的需求变得越来越重要。 3D 打印已经达到了这个分水岭时刻:安永调查的公司中有 46% 预计到 2022 年将该技术应用于终端部件生产。显然,随着技术继续向生产转移,需要标准化比以往任何时候都更加尖锐。 3D 打印标准化的好处 标准化是指指导行业和组织的最佳实践、法规和基准。对于 3D 打印等新兴的颠覆性技术,标准可以提供急需的基础,以促进该技术的更广泛采用,尤其是在市场持续增长的情况下。更好的质量保证和过程一致性的好处是显而易见的。 然而,实现增材制造标准化的过程并非一帆风顺。增材制造

陶瓷 3D 打印仍然是增材制造中一个相对较新且经常被忽视的领域。然而,材料的多功能性使陶瓷 3D 打印成为一系列工业用例的理想选择,从轴承和半导体到航空航天和珠宝应用。因此,难怪已经采取措施使陶瓷 3D 打印完全适用于 AM 生产。 Nanoe 是一家总部位于法国的公司,为 3D 打印提供工业级技术陶瓷。它也是第一个提供技术陶瓷长丝(Zetamix)的公司。我们与 Nanoe 的首席执行官 Guillaume de Calan 进行了交谈,以了解有关 Nanoe 战略的更多信息、它计划如何使陶瓷桌面 3D 打印可行,以及陶瓷 3D 打印的巨大市场潜力。 你能告诉我们关于 Nanoe

增材制造业务成功的秘诀是什么? 这是许多行业利益相关者提出的问题,因为增材制造越来越多地转向终端部件生产。尽管 3D 打印取得了长足的进步,尤其是在过去 10 年中,但仍有一些核心挑战需要解决。 3D 打印成功的三大支柱 AM 运营成功的关键在于 3 个关键领域: 1.硬件2.材料3.软件 这些元素构成了我们所说的工业 3D 打印的三大支柱,因为该技术进入最终部件生产将取决于每个领域的持续进步。 话虽如此,让我们来看看每个领域面临的挑战,以及为解决这些挑战正在采取的步骤。 支柱 #1:硬件 毫无疑问,今天的工业 3D 打印机与 1980 年代的早期系统相去甚远。它们变得更快

衍生式设计是一种软件工具,可让工程师和设计师以更具创新性和效率的方式解决设计问题。衍生式设计算法通过定义目标和约束来探索所有可能的设计解决方案,为工程师提供多种探索选择 . 虽然仍处于起步阶段,但衍生式设计已显示出在工业应用方面的巨大潜力,尤其是与 3D 打印结合使用时。衍生式设计和 3D 打印一起可以实现更大的设计灵活性,同时创造更轻、更坚固的零件。 今天,我们将着眼于使用衍生式设计的好处和当前挑战,尤其是与 3D 打印结合使用时。我们还将探索一些与 3D 打印一起使用的最流行的衍生式设计软件,并了解利用衍生式设计技术推动创新的公司。 什么是衍生式设计? 衍生式设计是一项相当新的技术

当想到 3D 打印时,该技术在玩具行业的潜力可能不是第一个想到的事情。然而,在当今以消费者为导向的环境中,保持竞争优势是玩具公司的主要关注点,3D 打印提供了多种好处,包括更快的上市时间、更大的设计定制和创造新商业模式的潜力。 #1 原型设计 在将新产品推向市场之前,需要通过一系列步骤将概念或想法转化为最终的实物产品。原型制作是这个过程中的一个重要阶段,它为设计师提供了关于玩具外观和功能的重要见解。为此,3D 打印是快速且经济高效地创建功能性、可视化原型的理想原型制作方法。 玩具设计师可以使用 3D 打印来创建功能模型,以在潜在用户和分销商之间进行测试和验证。这有助于确定最终产品的要求

在短短几天内,法兰克福将举办增材制造领域最大的活动之一:表格下一个。 11 月 13 日至 16 日,贸易展将展示 AM 的最新发展,从新硬件系统到创新材料和软件解决方案。 虽然 AMFG 团队忙于最后一刻的准备工作,因为我们今年再次参加 Formnext .为了让您(和我们!)不会在活动期间迷失在创新产品的浪潮中,我们汇总了您应该关注的 10 大技术列表。 硬件 1.惠普全新 Metal Jet 系统 对于硬件系统,排名第一的是惠普,该公司将首次在欧洲展示其全新的Metal Jet 系统。 最新消息: 继两年前惠普推出 Multi Jet Fusion (MJF) 之后,Meta

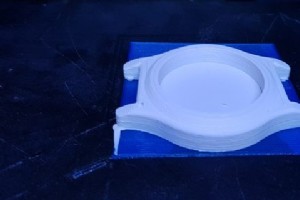

金属铸造可能是用于制造金属零件的最古老的制造方法之一,但它也是另一个可以从 3D 打印中受益的领域。 由于生产模具、型芯和模型等工具辅助工具的成本很高,因此 3D 打印已被证明是金属铸造工艺工具的常规生产的一种有价值的替代方法。因此,铸造厂越来越多地在其工作流程中采用 3D 打印,以保持竞争力。 克服现有限制 铸造厂依赖多种金属铸造工艺,其中最常用的是压铸、砂型铸造和熔模铸造。然而,虽然金属铸造是一种久经考验的制造方法,但仍然存在一定的局限性,包括: 成本高: 创建铸造工具可能非常昂贵。这意味着对于中小型生产运行,高昂的工具成本通常无法轻易摊销。 劳动密集型: 由于工具通常

惠普是一家经常登上头条新闻的公司:2016 年,它推出了 Multi Jet Fusion 技术,在 3D 打印行业掀起了波澜。 标志着惠普首次涉足增材制造领域,这项新技术为工业级功能性聚合物部件和原型的商业规模生产提供了新的可能性。现在,两年后,惠普推出了最新产品:HP Metal Jet,这是其用于大批量制造生产级金属部件的全新 3D 打印技术。 AMFG 最近与惠普全球负责人进行了交谈金属,3D 打印业务,Tim Weber 博士,了解更多有关公司向金属迈进的信息以及 HP Metal Jet 对终端零件生产的更广泛影响。 颠覆价值 12 万亿美元的行业 “自两年前推出我们的塑

在一级方程式这样的动态环境中,速度是关键——无论是在赛道上还是赛道外。由于胜负之间的差异可能只是几秒钟的差距,因此完善赛车的工程设计是任何一级方程式车队的一项关键任务。 但是,在保持竞争优势的同时快速应对不断变化的法规世界需要创新文化。因此,一级方程式设计和工程团队必须能够开发新设计以提高汽车性能。 那么 3D 打印适用于何处? 3D 打印是生成快速迭代和复杂工程解决方案的理想选择,是希望加快产品开发周期的设计师和工程师的重要资产。 从原型设计到创建轻量级组件,我们将研究一级方程式车队如何使用 3D 打印来提高性能和创新。 1.更快的原型制作 为赛车部件开发新设计的两个关

3D 打印与工业机器人相结合可能是一种新颖但有前途的制造方法。 推动其发展的两个主要驱动因素是:需要更准确、更重复地创建大型物体,以及通过 3D 打印实现更加自动化和集成化生产的机会。随着制造技术的发展,这种组合可能是朝着更大程度的数字化和智能制造不断发展的解决方案之一。 结合机器人和 3D 打印? 工业机器人与3D打印的结合可以通过两种方式实现。第一种方式是为机械臂配备材料沉积头。 Stratasys 在 2016 年 IMTS 上推出的机器人复合材料 3D 演示器做到了这一点。基于 Stratasys 的 FDM 技术的挤出头与工业 8 轴运动控制硬件相结合,使生产成为可能由热

SmarTech 最近的一项研究估计,到 2028 年,增材制造中的贵金属材料市场价值将达到 2.5 亿美元。这表明,虽然 3D 打印仍处于相对早期的发展阶段,但它是一个正在稳步增长的领域。 3D 打印贵金属(如金、银或铂)非常适合具有高度定制化和设计自由度的小批量高端应用。考虑到这一点,珠宝、制表、牙科和电子等行业可以从使用这些材料的 3D 打印中受益匪浅。 我们将了解贵金属 3D 打印的工作原理、技术的局限性以及应用在未来的发展方向。 直接和间接制造 贵金属 3D 打印主要有两种方法:直接制造和间接制造 .通过间接制造,3D 打印用于为传统工艺生产模具等工具。另一方面,直接 3D 打

3D打印